Introduction à l'impression 3D métal

Impression 3D ou CNC ? Trouvez la meilleure technologie pour produire vos pièces métalliques

Téléchargez notre guide sur la production de pièces métalliques

SLM &DMLS :quelle est la différence ?

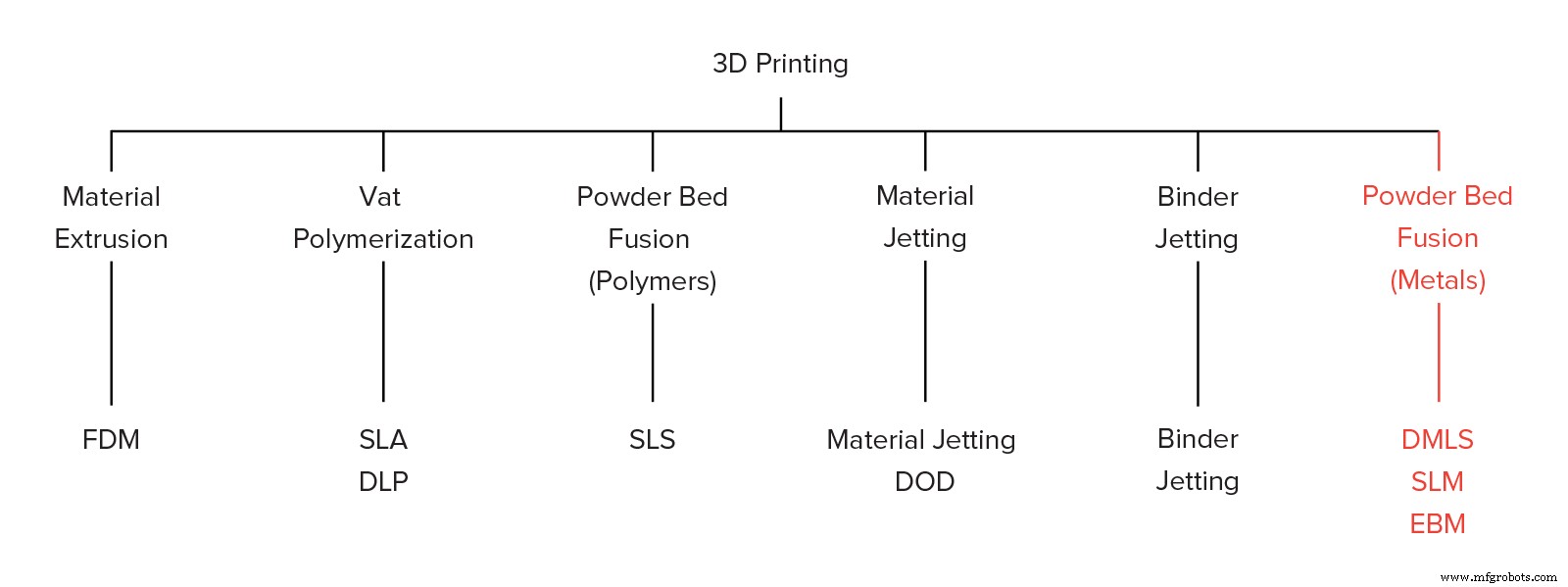

La fusion laser sélective (SLM) et le frittage laser direct de métal (DMLS) sont deux procédés de fabrication additive métallique appartenant à la famille de l'impression 3D par fusion sur lit de poudre. Les deux technologies présentent de nombreuses similitudes :elles utilisent toutes deux un laser pour scanner et fusionner (ou faire fondre) sélectivement les particules de poudre métallique, en les liant ensemble et en construisant une pièce couche par couche. De plus, les matériaux utilisés dans les deux procédés sont des métaux qui se présentent sous forme granulaire.

Les différences entre SLM et DMLS se résument aux principes fondamentaux du processus de liaison des particules (et également des brevets) :le SLM utilise des poudres métalliques avec une seule température de fusion et fond complètement les particules, tandis que dans le DMLS, la poudre est composée de matériaux à points de fusion variables. qui fusionnent au niveau moléculaire à des températures élevées.

Essentiellement :

SLM produit des pièces à partir d'un seul métal , tandis que DMLS produit des pièces en alliages métalliques .

SLM et DMLS sont utilisés dans des applications industrielles pour créer des produits d'ingénierie d'utilisation finale. Dans cet article, nous utilisons le terme impression 3D métallique pour désigner les deux processus en général et nous décrivons les mécanismes de base du processus de fabrication qui sont nécessaires pour que les ingénieurs et les concepteurs comprennent les avantages et les limites de la technologie.

Il existe d'autres procédés de fabrication additive qui peuvent être utilisés pour produire des pièces métalliques denses, comme la fusion par faisceau d'électrons (EBM) et la fabrication additive par ultrasons (UAM). Leur disponibilité et leurs applications sont cependant limitées, elles ne seront donc pas présentées ici. Cliquez ici pour plus d'informations sur le jet de liant métallique.

Comment fonctionne l'impression 3D métal ?

Le processus de fabrication de base pour SLM et DMLS est très similaire. Voici comment cela fonctionne :

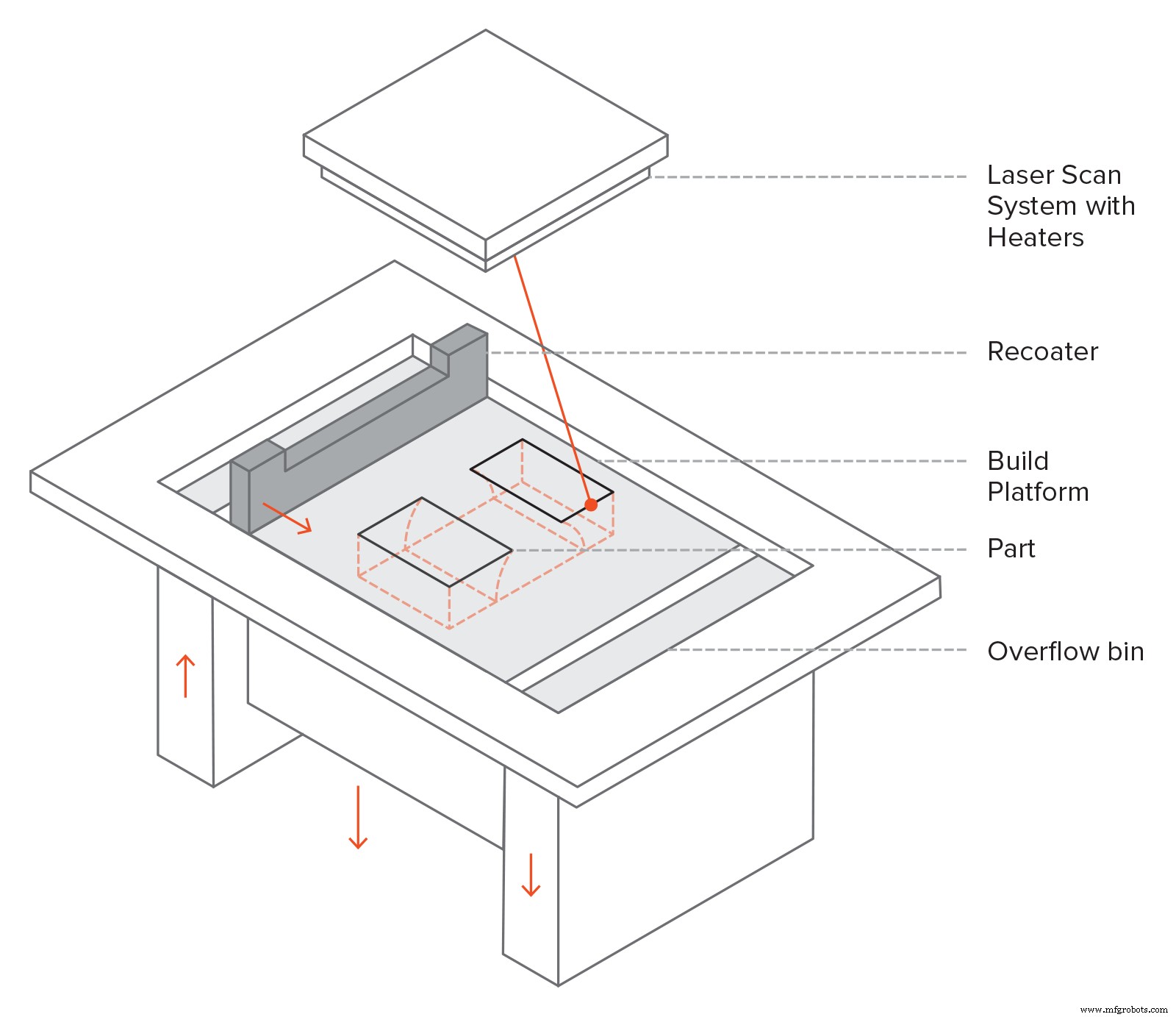

- La chambre de construction est d'abord remplie de gaz inerte (par exemple de l'argon) pour minimiser l'oxydation de la poudre métallique, puis elle est chauffée à la température de construction optimale.

- Une fine couche de poudre métallique est étalée sur la plate-forme de fabrication et un laser haute puissance balaye la section transversale du composant, fondant (ou fusionnant) les particules métalliques ensemble et créant la couche suivante. Toute la zone du modèle est numérisée, de sorte que la pièce est entièrement solide.

- Lorsque le processus de numérisation est terminé, la plate-forme de construction se déplace vers le bas d'une épaisseur de couche et le dispositif de recouvrement étale une autre fine couche de poudre métallique. Le processus est répété jusqu'à ce que toute la pièce soit terminée.

Lorsque le processus de construction est terminé, les pièces sont entièrement encapsulées dans la poudre métallique. Contrairement au processus de fusion sur lit de poudre de polymère (tel que SLS), les pièces sont fixées à la plate-forme de construction via des structures de support . Le support en impression 3D métallique est construit en utilisant le même matériau que la pièce et est toujours nécessaire pour atténuer le gauchissement et la distorsion qui peuvent survenir en raison des températures de traitement élevées.

Lorsque le bac refroidit à température ambiante, l'excès de poudre est retiré manuellement et les pièces sont généralement traitées thermiquement tout en restant attachées à la plate-forme de fabrication pour soulager toute contrainte résiduelle. Ensuite, les composants sont détachés de la plaque de construction par découpe, usinage ou électroérosion à fil et sont prêts à l'emploi ou à un post-traitement ultérieur.

Améliorez vos compétences en conception d'impression 3D

Obtenez une affiche gratuite sur les règles de conception de l'impression 3D

Caractéristiques de SLM &DMLS

Paramètres de l'imprimante

Dans SLM et DMLS, presque tous les paramètres de processus sont définis par le fabricant de la machine. La hauteur du calque utilisé dans l'impression 3D métal varie entre 20 et 50 microns et dépend des propriétés de la poudre métallique (fluidité, distribution granulométrique, forme, etc.).

La taille de build typique d'un système d'impression 3D métal est de 250 x 150 x 150 mm, mais des machines plus grandes sont également disponibles (jusqu'à 500 x 280 x 360 mm). La précision dimensionnelle qu'une imprimante 3D métal peut atteindre est d'environ ± 0,1 mm.

Les imprimantes métalliques peuvent être utilisées pour la fabrication en petits lots , mais les capacités des systèmes d'impression 3D métal ressemblent davantage aux capacités de fabrication par lots des machines FDM ou SLA qu'à celles des imprimantes SLS :elles sont limitées par la zone d'impression disponible (direction XY), car les pièces doivent être attachées à la construction plate-forme.

La poudre métallique du SLM et du DMLS est hautement recyclable :généralement moins de 5 % sont gaspillés. Après chaque impression, la poudre non utilisée est collectée, tamisée puis complétée avec de la matière fraîche jusqu'au niveau requis pour la construction suivante.

Les déchets de l'impression métallique se présentent sous la forme de structure de support , qui sont cruciaux pour la réussite d'une construction, mais peuvent augmenter considérablement la quantité de matériel nécessaire (et le coût).

Adhésion des couches

Les pièces métalliques SLM et DMLS ont presque isotrope propriétés mécaniques et thermiques. Ils sont solides avec très peu de porosité interne (moins de 0,2 à 0,5 % à l'état brut et presque nul après traitement thermique).

Les pièces imprimées en métal ont une résistance et une dureté plus élevées et sont souvent plus flexibles que les pièces fabriquées selon une méthode traditionnelle. Cependant, ils sont plus sujets à la fatigue.

Par exemple, jetez un œil aux propriétés mécaniques de l'AlSi10Mg EOS alliage d'impression 3D métallique et alliage moulé sous pression A360 . Ces deux matériaux ont une composition chimique très similaire, riche en silicium et en magnésium. Les pièces imprimées ont des propriétés mécaniques supérieures et une dureté plus élevée par rapport au matériau forgé.

En raison de la forme granulaire du matériau non traité, la rugosité de surface telle que construite (Ra) d'une pièce métallique imprimée en 3D est d'environ 6 à 10 μm. Cette rugosité de surface relativement élevée peut expliquer en partie la résistance à la fatigue plus faible .

| AlSi10Mg (alliage d'impression 3D) | A360 (alliage moulé sous pression) | |

|---|---|---|

| Limite d'élasticité (0,2 % de déformation) &ast ; | XY : 230 MPa Z : 230 MPa | 165 MPa |

| Résistance à la traction * | XY : 345 MPa Z : 350 MPa | 317 MPa |

| Module * | XY : 70 GPa Z : 60 GPa | 71 GPa |

| Allongement à la rupture * | XY : 12 % Z : 11 % | 3,5 % |

| Dureté ** | 119 HBW | 75 HBW |

| Résistance à la fatigue ** | 97 MPa | 124 MPa |

&ast ; :Traité thermiquement :recuit à 300 ℃ pendant 2 heures

*&ast ; :Testé sur des échantillons conformes à l'exécution

Structure de support et orientation des pièces

Les structures de support sont toujours nécessaires dans l'impression sur métal, en raison de la température de traitement très élevée et elles sont généralement construites en utilisant un motif en treillis.

L'assistance en impression 3D métal remplit 3 fonctions différentes :

- Ils offrent une plate-forme adaptée pour la couche suivante sur laquelle construire.

- Ils ancrent la pièce à la plaque de construction et ils empêchent le gauchissement.

- Ils agissent comme un dissipateur de chaleur en évacuant la chaleur de la pièce et en lui permettant de refroidir à une vitesse plus contrôlée.

Les pièces sont souvent orientées à un angle pour minimiser la probabilité de déformation et maximiser la résistance des pièces dans les directions critiques. Cependant, cela augmentera la quantité de support requis, le temps de construction, le gaspillage de matériaux et (en fin de compte) le coût total.

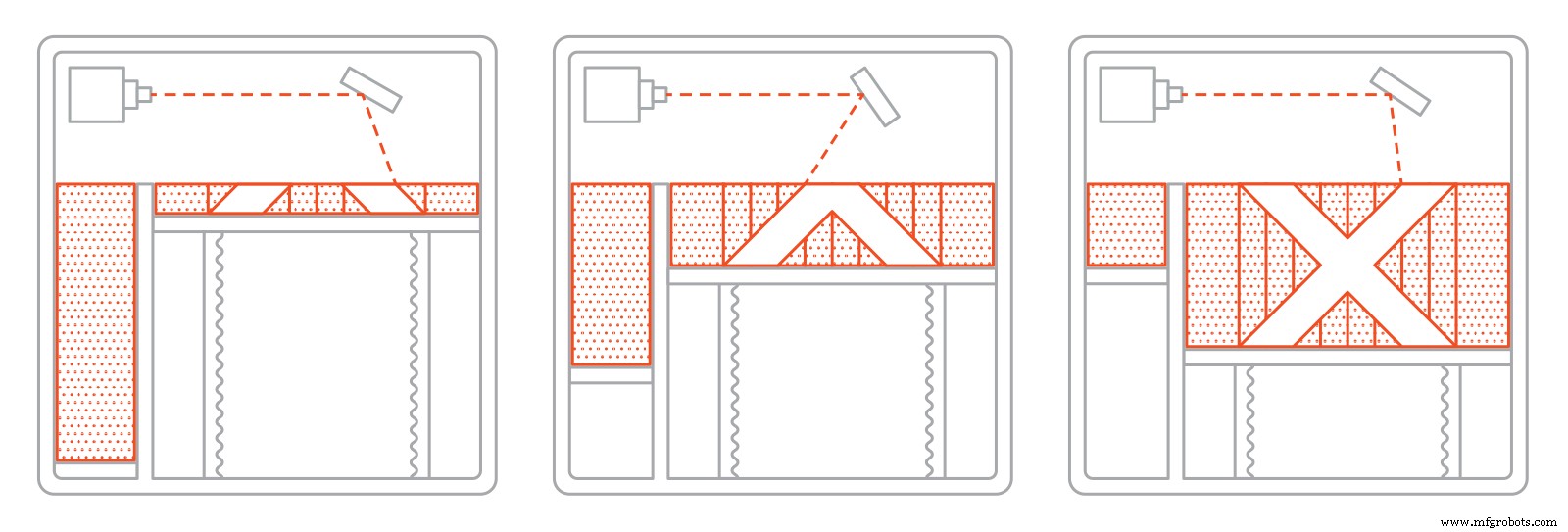

Le gauchissement peut également être minimisé à l'aide de modèles de numérisation aléatoires . Cette stratégie de balayage empêche l'accumulation de contraintes résiduelles dans une direction particulière et ajoutera une texture de surface caractéristique à la pièce.

Le coût de l'impression métallique étant très élevé, des simulations sont souvent utilisées pour prédire le comportement de la pièce lors de son usinage. Algorithmes d'optimisation de la topologie sont également utilisés non seulement pour maximiser les performances mécaniques et créer des pièces légères, mais également pour minimiser le besoin de structure de support et la probabilité de déformation.

Sections creuses et structures légères

Contrairement aux procédés de fusion sur lit de poudre de polymère comme le SLS, les grandes sections creuses ne sont pas couramment utilisés dans l'impression sur métal car les structures de support ne peuvent pas être facilement retirées.

Pour les canaux internes supérieur à Ø 8 mm, il est recommandé d'utiliser des sections transversales en losange ou en larme au lieu d'une section circulaire, car elles ne nécessitent aucune structure de support. Vous trouverez plus de directives de conception sur SLM et DMLS dans cet article.

Comme alternative aux sections creuses, les pièces peuvent être conçues avec une peau et des noyaux. La peau et les noyaux sont traités à l'aide de différentes puissances laser et vitesses de balayage, ce qui donne des propriétés de matériau différentes. L'utilisation de peau et de noyaux est très utile lors de la fabrication de pièces avec une grande section solide, car ils réduisent considérablement le temps d'impression et la probabilité de déformation et produisent des pièces avec une grande stabilité et une excellente qualité de surface.

Utilisation d'une structure en treillis est également une stratégie courante en impression 3D métal pour réduire le poids d'une pièce. Les algorithmes d'optimisation de la topologie peuvent également aider à la conception de forme organique légère .

Matériaux SLM et DMLS communs

SLM et DMLS peuvent produire des pièces à partir d'une large gamme de métaux et d'alliages métalliques, notamment l'aluminium, l'acier inoxydable, le titane, le chrome-cobalt et l'inconel. Ces matériaux couvrent les besoins de la plupart des applications industrielles, de l'aérospatiale au médical. Les métaux précieux, tels que l'or, le platine, le palladium et l'argent peuvent également être traités, mais leurs applications sont marginales et principalement limitées à la fabrication de bijoux.

Le coût de la poudre métallique est très élevé. Par exemple, un kilogramme de poudre d'acier inoxydable 316L coûte environ 350 à 450 dollars. Pour cette raison, minimiser le volume de pièces et le besoin d'assistance est essentiel pour maintenir les coûts aussi bas que possible.

L'un des principaux atouts de l'impression 3D métallique est sa compatibilité avec des matériaux à haute résistance, tels que les superalliages de nickel ou de cobalt-chrome, qui sont très difficiles à traiter avec les méthodes de fabrication traditionnelles. Importantes économies de temps et d'argent peut être fabriqué, en utilisant l'impression 3D métallique pour créer une pièce de forme quasi nette qui peut ensuite être post-traitée pour obtenir une finition de surface très élevée.

| Matériel | |

|---|---|

| Alliages d'aluminium | Bonnes propriétés mécaniques et thermiques Faible densité Bonne conductivité électrique Faible dureté |

| Acier inoxydable et acier à outils | Haute résistance à l'usure Grande dureté Bonne ductilité et soudabilité |

| Alliages de titane | Résistance à la corrosion Excellent rapport résistance/poids Faible dilatation thermique Biocompatible |

| Superalliages cobalt-chrome | Excellente résistance à l'usure et à la corrosion Excellentes propriétés à des températures élevées Très haute dureté Biocompatible |

| Superalliages de nickel (Inconel) | Excellentes propriétés mécaniques Haute résistance à la corrosion Résistant à la température jusqu'à 1200 o C Utilisé dans des environnements extrêmes |

| Métaux précieux | Utilisé dans la fabrication de bijoux Pas largement disponible |

Comparez les coûts de l'impression 3D métal

Obtenez un devis instantané

Post-traitement

Diverses techniques de post-traitement sont utilisées pour améliorer les propriétés mécaniques, la précision et l'apparence des pièces imprimées en métal.

Les étapes de post-traitement obligatoires incluent l'élimination de la poudre libre et des structures de support, tandis que le traitement thermique (recuit thermique) est couramment utilisé pour soulager les contraintes résiduelles et améliorer les propriétés mécaniques de la pièce.

L'usinage CNC peut être utilisé pour les caractéristiques dimensionnelles cruciales (telles que les trous ou les filetages). Le sablage, le placage de métal, le polissage et le micro-usinage peuvent améliorer la qualité de surface et la résistance à la fatigue d'une pièce imprimée en métal.

En savoir plus sur l'usinage CNC

Téléchargez le guide de conception et de fabrication

Avantages et limites de l'impression 3D métal

Voici les principaux avantages et inconvénients des procédés d'impression 3D métal :

Les procédés d'impression 3D métal peuvent être utilisés pour fabriquer des pièces complexes et sur mesure avec des géométries que les méthodes de fabrication traditionnelles sont incapables de produire.

Les pièces métalliques imprimées en 3D peuvent être topologiquement optimisées pour maximiser leurs performances tout en minimisant leur poids et le nombre total de composants dans un assemblage.

Les pièces métalliques imprimées en 3D ont d'excellentes propriétés physiques et la gamme de matériaux disponibles comprend des matériaux autrement difficiles à traiter, tels que les superalliages métalliques.

Les coûts de matériaux et de fabrication liés à l'impression 3D métal sont élevés, de sorte que ces technologies ne sont pas adaptées aux pièces qui peuvent être facilement fabriquées avec des méthodes traditionnelles.

La taille de fabrication des systèmes d'impression 3D métal est limitée, car des conditions de fabrication et un contrôle de processus précis sont nécessaires.

Les conceptions déjà existantes peuvent ne pas convenir à l'impression 3D métal et peuvent devoir être modifiées.

Des directives de conception détaillées pour l'impression 3D métal sont données dans cet article de la base de connaissances. Les principales caractéristiques des systèmes SLM et DMLS sont résumées dans le tableau ci-dessous :

| Impression 3D métal (SLM / DMLS) | |

|---|---|

| Matériaux | Métaux et alliages métalliques (aluminium, acier, titane, etc.) |

| Précision dimensionnelle | ± 0,1 mm |

| Taille de construction typique | 250 x 150 x 150 mm (jusqu'à 500 x 280 x 360 mm) |

| Épaisseur de couche commune | 20 – 50 μm |

| Assistance | Toujours obligatoire |

Règles générales

- L'impression 3D métal est particulièrement adaptée aux pièces complexes et sur mesure qui sont difficiles ou très coûteuses à fabriquer avec des méthodes traditionnelles.

- Minimiser le besoin de structures de support réduira considérablement le coût de l'impression sur métal.

- L'optimisation de la topologie est essentielle pour maximiser les avantages supplémentaires de l'utilisation de l'impression métallique.

- Les pièces métalliques imprimées en 3D ont d'excellentes propriétés mécaniques et peuvent être fabriquées à partir d'une large gamme de matériaux d'ingénierie, y compris des superalliages métalliques.

Apprenez la différence entre l'impression 3D métal et la CNC

Téléchargez notre guide sur la production de pièces métalliques

impression en 3D

- Poudres métalliques réfractaires VS Technologie d'impression 3D

- Une introduction à la passivation dans le travail des métaux

- Microfabrication 3D :Introduction à l'impression 3D micro-dimensionnée

- Une introduction à la fabrication du métal

- Introduction au frittage laser direct des métaux

- Introduction à l'impression 3D avec des plastiques

- Introduction à l'impression 3D pour le moulage au sable

- Une introduction à la fusion par faisceau d'électrons

- Impression 3D avec des résines :une introduction