Faire des pièces métalliques plus légères avec l'impression 3D en métal

La création de pièces métalliques légères est le Saint Graal pour les industries de haute performance comme l'automobile et l'aérospatiale, c'est pourquoi les fabricants s'efforcent continuellement de trouver de nouvelles façons de concevoir et de fabriquer des pièces métalliques plus légères avec des performances de pièces améliorées. Impression 3D , avec sa capacité à créer des conceptions complexes, pourrait être la solution au besoin croissant de composants métalliques légers.

Pourquoi les fabricants recherchent-ils des pièces métalliques légères ?

Des industries comme l'aérospatiale et l'automobile sont confrontées au défi d'optimiser l'efficacité de la consommation de carburant, de réduire les coûts de production et de respecter les normes réglementaires strictes sur les émissions nocives. L'allègement, la pratique consistant à alléger les pièces, est une solution pour relever ces défis.

Des pièces plus légères signifient des véhicules et des avions plus légers, ce qui se traduit par une consommation de carburant moindre et une réduction des émissions. L'allègement du métal est difficile à réaliser avec les méthodes de fabrication traditionnelles en raison des délais de livraison plus longs et de l'absence d'un moyen économiquement viable de produire des géométries complexes. Le gaspillage de matière élevé et les coûts d'outillage (dans le cas du moulage par injection) sont également des facteurs prohibitifs.

Impression 3D :la solution légère en métal

Envoi d'un 22 -tonne de charge utile d'avion en orbite terrestre basse coûte 62 millions de dollars — près de 3 000 $ le kilo — selon les recherches menées par 3D Systems. Étant donné que chaque kilogramme retiré du poids total d'un avion se traduit par des économies de coûts, la production de poids devient donc une priorité clé. De même, plus la pièce est légère, moins on a utilisé de matière pour la produire, ce qui, encore une fois, fait baisser les coûts de fabrication.

L'impression 3D est une technologie de fabrication qui crée des pièces couche par couche, en utilisant le matériau uniquement là où cela est nécessaire. Contrairement aux techniques de production traditionnelles, l'impression 3D transforme la complexité en un atout, créant une opportunité de fabriquer de manière rentable des pièces métalliques légères et complexes.

En plus d'être l'option la plus rentable pour produire des pièces métalliques plus légères, le processus d'impression 3D est généralement plus rapide que les processus de fabrication traditionnels. En tant que technologie sans outil, la fabrication additive crée des pièces directement à partir de fichiers numériques, accélérant considérablement le processus de fabrication.

Généralement, les procédés de fusion sur lit de poudre sont choisis pour produire des composants métalliques plus légers. À l'aide d'un laser, des couches de poudres métalliques sont fusionnées, ce qui permet de produire des structures légères géométriquement complexes.

Comment l'impression 3D peut-elle alléger les pièces métalliques ?

Utiliser un logiciel de conception avancé

Utiliser avec succès l'impression 3D pour créer des pièces légères commence toujours par la conception. Grâce à la liberté de conception offerte par l'impression 3D, la technologie peut être couplée de manière transparente à des logiciels de conception avancés, notamment des logiciels de conception générative, d'optimisation de la topologie et de construction de treillis, pour n'en nommer que quelques-uns.

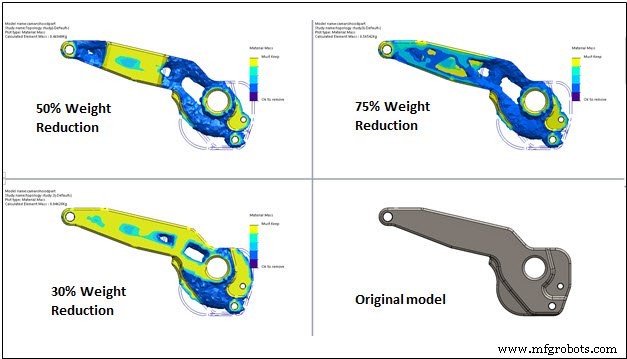

À l'aide d'algorithmes sophistiqués, l'optimisation de la topologie et des outils de conception générative permettent d'optimiser la géométrie et la répartition des matériaux d'une pièce. En ajoutant ou en supprimant du matériau par endroits, définis par un ensemble de paramètres, ces outils permettent aux ingénieurs d'explorer des options de conception infinies et de trouver la meilleure structure légère possible d'une pièce donnée.

General Motors, par exemple, utilise déjà ces technologies de pointe pour fabriquer des modèles de véhicules avec une réduction de poids moyenne de plus de 150 kg par véhicule.

Dans un autre exemple, une réduction de poids stupéfiante de 70 % a été obtenue avec un support en titane imprimé en 3D et optimisé sur le plan topologique pour GE Aircraft. À l'aide du logiciel d'optimisation de la topologie Generate de Frustum, les ingénieurs ont pu déterminer la distribution de matériaux la plus efficace au sein du support pour répondre aux exigences de performance.

L'optimisation de la conception signifie également que le nombre de pièces peut également être réduit. En combinant plusieurs composants structurels en un seul, une pièce plus légère et plus efficace peut être produite. Airbus a déjà équipé l'A380 d'un bloc de vannes d'actionneur en titane imprimé en 3D, qui pèse 35 % de moins que ses homologues de fabrication traditionnelle et est composé de moins de pièces.

L'application de structures en treillis internes est une autre approche de conception pour réduire le poids d'une pièce métallique. Les pièces métalliques massives non structurelles sont le cas d'utilisation idéal pour les redessiner avec un treillis, les rendant plus légères tout en préservant leur pleine fonctionnalité.

Utiliser des matériaux pour des propriétés améliorées

Les nouveaux matériaux pour l'impression 3D évoluent constamment, repoussant encore plus loin ce qui peut être réalisé avec l'allègement du métal. Scalmalloy en est un excellent exemple :développé par APWorks, Scalmalloy est un alliage de poudre métallique qui combine la légèreté de l'aluminium avec presque la même résistance spécifique et la même ductilité que le titane. Le rapport résistance/poids élevé du Scalmalloy rend ce matériau particulièrement recherché dans les industries aérospatiale et automobile où il peut être utilisé pour produire des composants fonctionnels légers mais très résistants.

Composites à matrice métallique (MMC) montrent également de grandes promesses pour l'allègement des métaux. Les MMC sont des matériaux composites constitués de métal et d'un autre métal ou de composés céramiques et organiques. Bien que les MMC soient de nouveaux matériaux dans la fabrication additive, la technologie pourrait offrir de nouvelles opportunités pour produire des pièces avec ces matériaux légers hautes performances, dotés d'une résistance et d'une rigidité élevées. Elementum3D, par exemple, développe un composite métal-céramique spécifiquement pour l'impression 3D métal. Ce matériau sera capable de produire des pièces métalliques solides, légères et résistantes à la chaleur telles que des composants de moteurs aérospatiaux ou automobiles.

La valeur croissante de l'allègement des métaux

Réussir l'impression 3D de pièces métalliques nécessite des connaissances sur le possibilités et limites des technologies et des matériaux de FA en métal. Le principal défi est donc de repenser les approches traditionnelles de la conception et de concevoir plutôt spécifiquement en gardant à l'esprit les besoins de la fabrication additive.

Alors que la quête de l'allègement du métal gagne du terrain, les fabricants des industries de haute performance sont chargés d'équilibrer les objectifs concurrents de maximiser la résistance et les performances tout en minimisant le poids des pièces.

L'impression 3D offre une solution idéale pour équilibrer ces objectifs, en particulier lorsqu'elle est associée à des logiciels et des matériaux de conception avancés. Certes, nous avons seulement commencé à gratter la surface de ce qui est possible avec l'impression 3D métal. Cependant, la possibilité de créer des pièces légères avec des délais de livraison plus rapides tout en réduisant les coûts de production permettra aux fabricants de récolter les bénéfices de la mise sur le marché de produits meilleurs, plus légers et plus efficaces.

Plus comme ça

Considérations de conception pour l'impression 3D métal

5 problèmes courants avec l'impression 3D métal - et comment les résoudre

impression en 3D

- Structures de support pour l'impression 3D avec du métal — une approche plus simple

- Introduction à l'impression 3D avec frittage laser sélectif

- Impression du fusible 1 avec le fusible 1

- Impression 3D avec un matériau à haute résistance – Composite Fibre de Carbone-Nylon

- Applications d'impression 3D métal (partie 2)

- Applications d'impression 3D métal (partie 1)

- Webinaire :Impression de pièces imprimées en 3D solides avec Eiger

- Impression 3D préparée pour la production avec Onyx

- Conseils de conception pour l'impression 3D par frittage laser direct de métal