Entretien d'experts :James Hinebaugh d'Expanse Microtechnologies

L'inspection des matériaux et des pièces est une étape vitale du processus de fabrication additive – et pourtant elle n'est pas sans défis. Pour les applications dans les industries aérospatiale, médicale ou automobile en particulier, il est crucial de s'assurer qu'une pièce répond à la perfection, sans défauts cachés. Cependant, des problèmes tels que la porosité, les vides et les inclusions, en particulier pour les pièces métalliques, peuvent facilement faire la différence entre une impression réussie ou ratée. Bien qu'il existe plusieurs méthodes pour vérifier la qualité des matériaux et des pièces, peu sont capables de détecter les problèmes en profondeur dans la pièce elle-même.

La technologie de tomodensitométrie à rayons X pourrait bien être la solution à l'inspection des matériaux. et des pièces pour la fabrication additive. Expanse Microtechnologies est une entreprise qui aide les fabricants à optimiser leurs matériaux, pièces et processus de fabrication pour l'impression 3D à l'aide de sa technologie propriétaire Microscale X-ray CT. Nous avons discuté avec James Hinebaugh, président et co-fondateur d'Expanse Microtechnologies, pour découvrir comment sa technologie innovante peut aider les entreprises à perfectionner leurs processus de fabrication.

Pouvez-vous nous en dire un peu plus sur Expanse Microtechnologies ?

Expanse Microtechnologies est une entreprise qui aide les fabricants à répondre aux questions sur leurs matériaux et leurs procédés de fabrication. Nous utilisons des outils d'inspection de pointe pour répondre aux questions critiques de la fabrication additive et d'autres domaines de fabrication avancés.

Dans l'industrie, vous avez des besoins de recherche rapides, ce qui signifie que vous ne pouvez pas attendre qu'un accord de recherche soit mis en place avec un laboratoire académique. Expanse Microtechnologies fait le pont entre l'industrie et le monde universitaire. Notre objectif est d'apporter les outils des laboratoires académiques aux clients industriels, en nous concentrant spécifiquement sur une technologie appelée Microscale X-ray CT.

Pourquoi avez-vous décidé de co-fonder l'entreprise ?

Nous nous sommes inspirés de l'industrie de la fabrication additive. Nous avons vu que l'industrie avait des questions brûlantes, et pourtant il n'y avait pas de bons outils sur le marché pour aider les entreprises à répondre à ces questions et optimiser leurs processus de fabrication. Pour nous, CT est la solution - nous voulions utiliser notre expertise CT, l'appliquer au domaine de la FA et proposer des solutions rapides mais très ciblées pour aider les entreprises à répondre aux questions clés de la fabrication.

Qu'est-ce que la tomodensitométrie microscopique et comment fonctionne-t-elle ?

La tomodensitométrie à rayons X microscopique vous permet d'effectuer des inspections 3D internes et externes de matériaux et de pièces avancés. Vous pouvez également caractériser un nombre presque infini de caractéristiques géométriques, de propriétés de défauts et déterminer dans quelle mesure la pièce a été imprimée ou fabriquée. Ce type de technologie a une courbe d'apprentissage énorme, c'est pourquoi il y a très peu de bureaux de service fournissant tout type de service pour le CT, et la plupart ne fournissent pas les mêmes outils que vous pourriez trouver si vous entamiez une relation avec laboratoire de recherche universitaire.

Nous avons développé des méthodes avancées de traitement d'images pour extraire certaines informations des images 3D. Ces images pouvant atteindre plusieurs gigaoctets, notre travail consiste à présenter ces informations de manière digeste afin que nos clients puissent clairement voir où se situent leurs problèmes.

Nous générons un rapport à partir de la tomodensitométrie qui fournit ces informations de haut niveau et un accès à des données plus approfondies, afin que vous puissiez trouver des corrélations entre les emplacements de votre pièce et les défauts, ainsi que les forme, la taille et la distribution de ces défauts.

Pourquoi la tomodensitométrie à rayons X est-elle si importante pour le processus de fabrication ?

La tomodensitométrie fournit un ensemble d'informations en trois dimensions qui n'est accessible d'aucune autre manière. Semblable à un microscope, vous pouvez zoomer au niveau micron et submicronique et répondre à des questions clés. De plus, vous pouvez répondre à des questions sur les caractéristiques internes inaccessibles d'une pièce - ce qui serait autrement impossible à faire sans détruire la pièce.

Avec la tomodensitométrie, vous pouvez voir clairement les sections transversales de vos pièces ou tester les artefacts que vous avez fabriqués. C'est comme si vous pouviez couper votre pièce en deux à plusieurs reprises, avec des tranches distantes de quelques microns les unes des autres.

Cela crée beaucoup d'informations tridimensionnelles qui sont essentielles pour comprendre ce qui se passe à l'intérieur de votre pièce. L'approche alternative consiste à prendre juste une coupe physique :mais ici, vous devez deviner à quoi cela ressemble au-dessus et au-dessous du plan physique ou espérer qu'il s'agit d'un plan représentatif. Avec CT, vous voyez non seulement cette section transversale, mais également des milliers d'autres sections transversales et vous comprenez à quoi ressemble réellement la section transversale représentative. Nous pouvons également voir les corrélations; par exemple, là où il y a de la porosité, il y a aussi souvent des défauts de surface et nous pouvons relier cela aux paramètres et au parcours d'outil que nous avons branchés sur l'impression en premier lieu.

Pourriez-vous expliquer en quoi votre logiciel diffère-t-il des logiciels similaires sur le marché ?

Notre logiciel est créé sur mesure. Cela signifie que nous avons beaucoup de liberté pour déterminer notre point de départ et les questions auxquelles nous devons répondre afin que nous puissions aborder le problème sous l'angle que nous voulons.

Un exemple :dans le cas de la rugosité de surface, nous développons un outil pour effectuer un scanner et faire correspondre les contours du matériau et de la pièce. Nous pouvons ensuite trouver un contour, l'extraire et mesurer la rugosité de ce contour. À l'heure actuelle, d'autres progiciels ne sont pas conçus pour le faire, car il n'y a pas beaucoup de demande de rugosité de surface de CT - mais dans la fabrication additive, il y en a. Nous pouvons voir cette demande, y réagir et créer un outil pour répondre à ces questions. Il nous faut deux à trois semaines de développement pour le faire et créer un processus reproductible. D'ici là, il est prêt à partir.

Avec un grand progiciel commercial, vous avez d'abord besoin de cette pression du marché et de l'assurance qu'il existe un potentiel de marché suffisant pour créer un progiciel d'analyse convivial qui peut répondre à ces questions avant que quoi que ce soit puisse être développé et publié. Le délai est de quelques mois, voire des années, alors que pour nous, il ne nous faut que quelques semaines pour comprendre comment créer une solution et la mettre en œuvre en fonction des besoins spécifiques de nos clients.

Quels sont les types d'entreprises que vous aidez ?

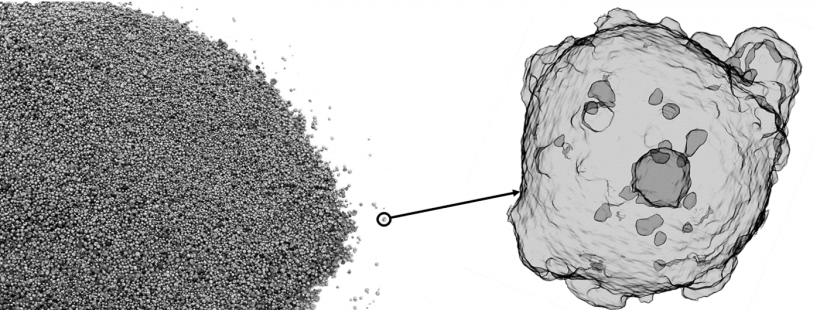

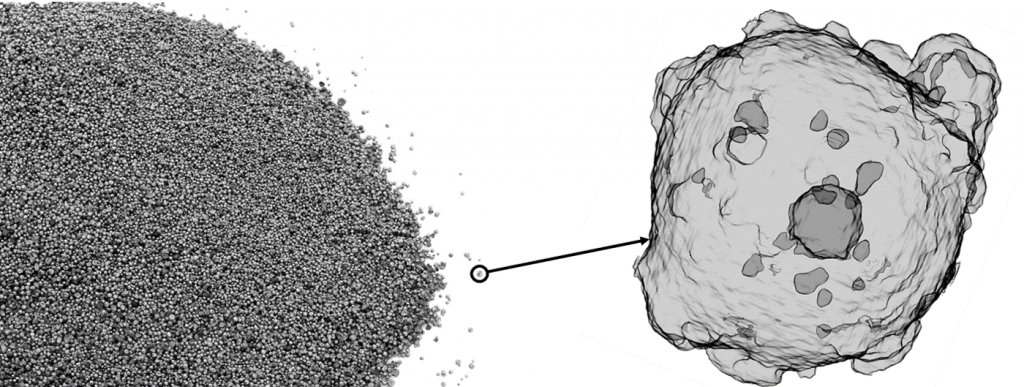

Nous nous occupons de la quasi-totalité de la chaîne d'approvisionnement de la fabrication additive. Par exemple, nous travaillons avec des fabricants de poudres, en scannant des poudres pour identifier s'il y a une porosité ou s'il existe des distributions de formes intéressantes et des distributions de tailles essentielles pour construire les propriétés de qualité et de résistance des pièces.

Dans le cas des fabricants de machines, de nombreuses entreprises souhaitent ajouter certaines fonctionnalités à leurs machines actuelles en termes de surveillance en cours de processus ou de contrôle local des propriétés des matériaux. Cela nécessite de nombreux tests itératifs, c'est pourquoi nous développons des outils personnalisés afin qu'ils puissent suivre les métriques importantes s'ils en ont besoin.

Nous travaillons également avec des bureaux de service, qui traitent souvent de nouvelles poudres, essaient de mettre en service de nouvelles machines ou souhaitent avoir une meilleure idée de la répétabilité de leur impression, d'où vient la porosité et d'autres éléments clés. des questions.

Enfin, nous avons des clients qui essaient de mettre sur le marché des produits qui ne sont possibles que grâce à la fabrication additive. Il peut s'agir d'entreprises créant des implants médicaux, par exemple - nous avons même un client qui essaie d'imprimer des fusées entières en utilisant des technologies additives ! Nous sommes très impatients de travailler avec ces entreprises car ce sont elles que nous voulons vraiment activer à l'avenir - nous voulons leur donner les informations qui leur donnent ce contrôle.

Quels sont les principaux défis auxquels ces clients sont confrontés ?

Les poudres sont le point d'intérêt clé de toute cette chaîne d'approvisionnement de la fabrication additive. Comprendre ce qui fait une bonne poudre qui s'étale et s'imprime bien est une préoccupation majeure pour les entreprises. Il y a beaucoup de variables ici, non seulement entre les différentes poudres mais aussi avec différentes machines. Vous avez vraiment besoin d'une couche de poudre d'épaisseur et de densité uniformes à répartir sur les technologies d'impression sur lit de poudre, sinon vous avez trop ou trop peu de poudre qui peut provoquer respectivement un manque de fusion ou une surfusion.

Il est important de comprendre 1) s'il existe une morphologie idéale ou une taille idéale ou une distribution morphologique qui peut bien interagir avec une grande variété de surcoucheurs et d'imprimantes, et 2) comment nous pouvons réduire les défauts des poudres comme les inclusions et la porosité intraparticulaire qui, des études ont montré qu'il est souvent piégé dans une pièce et ne peut pas s'échapper de la pièce pendant le processus d'impression.

Un autre point d'intérêt, plus expérimental, est de savoir quoi faire de toutes les données de surveillance en cours qui sont soit déjà disponibles sur votre machine, soit seront disponibles. CT jouera un rôle essentiel dans le traitement de ces données dans l'inspection des pièces en cours et de la construction. Les universités et les fabricants de machines ont un grand intérêt à résoudre ce problème, mais ce qui est certain, c'est que de nombreuses technologies de haut niveau telles que l'apprentissage automatique et la vision par ordinateur joueront un rôle clé. C'est certainement quelque chose que je garderais à l'œil et nous nous préparons et travaillons avec les bons partenaires pour être à la pointe de cette recherche.

Pourriez-vous partager un exemple de réussite client ?

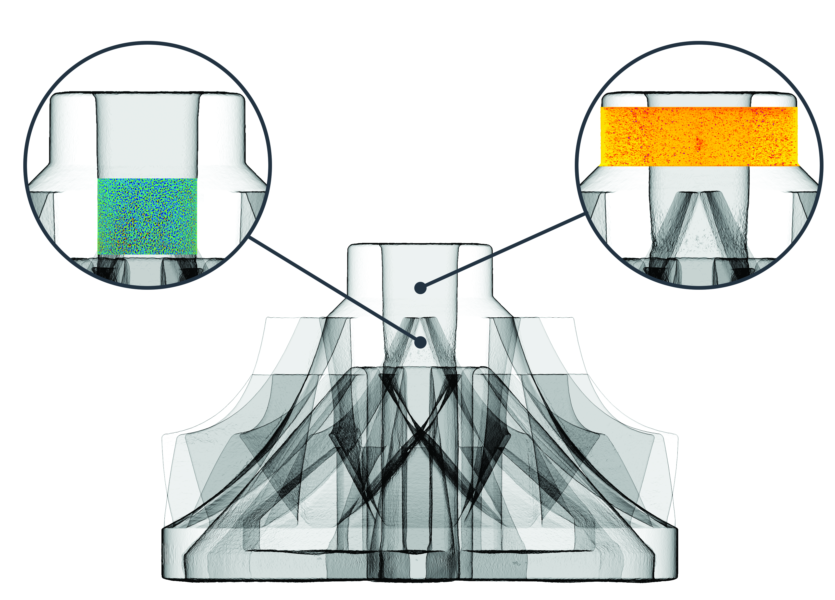

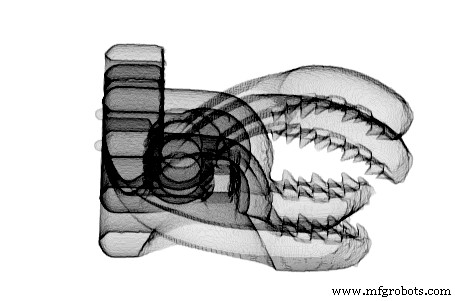

Un de nos clients crée un dispositif médical - une pince vertébrale imprimée en titane qui est implantée dans le corps. Ils ont créé une solution très innovante qui n'est possible que grâce à la fabrication additive.

Cependant, les premiers prototypes qu'ils ont imprimés ne fonctionnaient pas correctement. Les pièces étaient censées être imprimées avec une flexibilité pour être ajustées pendant le processus d'implantation - mais elles étaient imprimées de manière rigide. Sans savoir où couper la pièce en deux, ils ne savaient pas où l'impression était gommée par du matériel supplémentaire ou la surface de deux murs opposés se touchant.

Dans les deux semaines qui ont suivi l'envoi de la pièce, nous avons pu la numériser et fournir les visuels dont ils avaient besoin pour identifier l'endroit où se produisait le problème mécanique. Cela leur a permis de déterminer rapidement ce qu'ils devaient changer dans leur processus de fabrication. Et c'était juste une question de changer le fichier de construction et de changer très légèrement l'orientation de la construction pour empêcher les points qui créaient la liaison d'avoir une connexion matérielle indésirable.

Ils ont donc très rapidement trouvé une solution pour leur prochaine impression, qui ne nécessitait pas le développement d'un ensemble massif de nouveaux outils d'analyse pour eux. Tout ce dont il avait besoin, c'était de personnes familiarisées avec le processus de fabrication additive et des capacités d'inspection appropriées pour les aider. Et nous les avons très rapidement amenés à leur prochaine étape de conception.

Comment voyez-vous l'évolution de la fabrication additive ?

Je suis ravi qu'il soit de plus en plus facile pour les entreprises d'adopter la FA à l'avenir. À l'heure actuelle, il s'agit d'une technologie très lourde à mettre en œuvre et à avoir une qualité d'impression précoce au niveau où vous le souhaitez. Je pense qu'il existe actuellement une barrière à l'entrée qui n'est pas seulement une question de coût, mais aussi un engagement de temps important. Je suis donc ravi que des choses comme l'utilisation intelligente du CT, le développement de la surveillance en cours de processus et la compréhension que les principaux laboratoires de recherche nous fournissent sur le processus élimineront ces barrières, réduiront le prix des machines et des poudres et réduiront le temps consacré nécessaire pour se lancer dans la fabrication additive.

De plus, il existe actuellement des réglementations strictes de la FAA et de la FDA concernant les pièces imprimées, qu'elles soient aérospatiales ou médicales. Actuellement, si vous avez une pièce qualifiée et approuvée par la FAA, la pièce doit être imprimée sur la même imprimante en utilisant exactement le même matériau sans aucun changement. Si quelque chose change, vous devez presque toujours revenir à la case départ et requalifier l'ensemble de votre processus.

Nous essayons activement d'aider à résoudre ce problème en standardisant les méthodes de suivi de la qualité de la machine, en aidant à comparer le comportement d'impression machine à machine et poudre à poudre afin qu'il existe un moyen de raccourcir le processus de requalification. Ainsi, si vous devez imprimer une pièce sur cinq nouvelles machines, cela ne prendra pas cinq fois l'effort de qualification initial. Des raccourcis doivent être développés pour que cela puisse être une technique de fabrication plus fluide dans ce domaine de l'industrie.

Une dernière réflexion ?

Nous aimerions remercier deux partenariats majeurs pour avoir contribué à notre succès. L'un est avec le laboratoire de fabrication additive à plusieurs échelles (MSAM) de l'Université de Waterloo, dirigé par Ehsan Toyserkani et Mihaela Vlasea. Ils ont pu nous montrer ce qui est nécessaire dans la fabrication additive et nous ont permis d'utiliser leurs équipements AM et CT.

La seconde est avec The Barnes Group Advisors, avec qui nous travaillons pour développer des outils standard pour l'impression et l'inspection CT. Le groupe possède une expertise dans l'intégration du processus de fabrication additive dans la production, ainsi que les exigences de qualité et de contrôle qui y sont associées. Les conseillers du groupe Barnes savent que le CT est un outil d'inspection essentiel pour comprendre comment fabriquer des pièces et comment suivre la qualité des pièces au fil du temps.

Pour en savoir plus sur Expanse Microtechnologies, visitez https://www.expansemicro.com

impression en 3D

- Entretien d'experts :Pat Warner, spécialiste de la fabrication additive de Renault Formula One Team

- Entretien avec un expert :professeur Neil Hopkinson, directeur de l'impression 3D chez Xaar

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Entretien avec un expert :Dr Bastian Rapp de NeptunLab

- Entretien d'experts :Felix Ewald, PDG de DyeMansion

- Entretien avec un expert :Ibraheem Khadar de Markforged

- Entretien :Dominic Parsonson de Fuji Xerox Australie

- Entretien :Professeur Ian Campbell de Loughborough University

- Entretien d'experts :PDG de PostProcess Technologies sur la résolution du goulot d'étranglement du post-traitement pour la fabrication additive