Entretien d'experts :Robert Heath, ingénieur d'application de fabrication additive chez Eckhart, sur l'impression 3D, l'automatisation et l'industrie 4.0

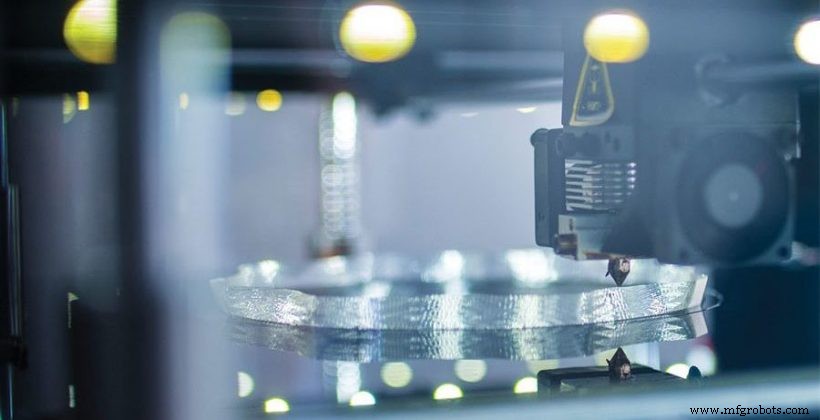

À l'ère de l'Industrie 4.0, une plus grande efficacité et l'innovation des produits sont des priorités clés pour les fabricants. L'impression 3D est une technologie qui est exploitée pour fournir les deux.

L'impression 3D peut aider par la production d'outils ergonomiques et d'aides à la fabrication qui peuvent accélérer le processus d'assemblage et créer un environnement de travail plus sûr pour les opérateurs sur l'atelier de production.

Eckhart est une société américaine spécialisée dans la conception, l'ingénierie et la fabrication d'équipements d'automatisation d'usine. À la pointe de l'Industrie 4.0, l'entreprise a adopté l'impression 3D, aux côtés de la robotique et d'autres solutions automatisées, pour y parvenir.

Dans l'entretien d'experts de cette semaine, nous discutons avec Robert Heath, ingénieur d'application AM d'Eckhart, pour discuter des avantages des outils imprimés en 3D, du besoin de formation en matière d'AM, ainsi que des avantages de l'automatisation.

Pourriez-vous me parler un peu d'Eckhart ?

Eckhart est un leader de l'Industrie 4.0 spécialisé dans l'automatisation industrielle. Nous créons, entre autres, des aides au levage, des outils sécurisés et des véhicules autonomes guidés.

Eckhart est un leader de l'Industrie 4.0 spécialisé dans l'automatisation industrielle. Nous créons, entre autres, des aides au levage, des outils sécurisés et des véhicules autonomes guidés.

Nous nous concentrons en grande partie sur les robots collaboratifs et l'impression 3D. Nous aidons les entreprises à automatiser les tâches répétitives et permettons aux opérateurs de mieux faire leur travail sur la chaîne de montage.

Nous avons un large éventail de clients, y compris des entreprises automobiles, ainsi que certaines des entreprises industrielles lourdes et agricoles comme John Deere et Caterpillar.

Quels sont les défis que vos clients vous présentent ?

Il peut être spécifique à l'industrie. Cependant, de nombreux défis ont pour problème sous-jacent soit l'ergonomie, soit la recherche d'amélioration du temps de cycle et de la qualité de la pièce.

Ce sur quoi je travaille le plus, c'est le développement de solutions ergonomiques pour les outils à main. C'est vraiment ce sur quoi nous nous concentrons avec l'impression 3D dans notre entreprise.

Beaucoup de ces outils à main étaient fabriqués en aluminium et ils sont donc toujours lourds et juste à cette limite ergonomique de ce qu'un opérateur devrait soulever de manière répétitive ou atteindre avec.

Nous avons mis en œuvre l'impression 3D dans les situations où nous pouvons alléger davantage l'outil pour le rendre plus léger et un peu plus convivial pour l'opérateur. Nous pouvons imprimer la géométrie pour rendre l'outil plus ergonomique, offrant ainsi aux opérateurs un meilleur outil que ce qui était disponible auparavant.

Pourquoi l'impression 3D en interne a-t-elle été motivée et quel a été le processus d'adoption de la technologie ?

Nous avons acheté les imprimantes en 2017. Avant d'acheter les imprimantes 3D, nous sous-traitions un nombre important de travaux à d'autres entreprises pour imprimer des pièces en 3D pour nous.

Il s'agissait donc d'un mouvement de réduction des coûts ainsi que d'un mouvement commercial stratégique pour entrer dans l'espace FA et commencer à promouvoir davantage la fabrication additive auprès de nos clients. En utilisant l'impression 3D en interne, nous avons un meilleur contrôle des coûts et de la qualité des pièces.

De plus, en tant qu'entreprise, nous ne produisons rien que vous puissiez simplement rechercher dans un catalogue et acheter. Tout ce que nous fabriquons est entièrement personnalisé. Il était donc logique d'adopter l'impression 3D car nous réalisons beaucoup de ponctuels.

Pourriez-vous développer les solutions développées par Eckhart en matière d'automatisation ?

Prenons l'automobile comme exemple, car nous travaillons beaucoup avec des constructeurs automobiles. Leur taux de travail est peut-être de 60 travaux par heure, donc les opérateurs obtiennent un nouveau véhicule chaque minute.

L'une des choses que nous avons faites avec l'impression 3D est de développer un outil de démarrage pour écrous de roue. Cet outil est utilisé par l'opérateur, qui le tient dans une main et place tous les écrous de roue dans les douilles de cet outil. L'opérateur peut ensuite le mettre sur le pneu et tous ces écrous de roue sont démarrés en même temps.

Bien qu'il ne s'agisse pas d'une solution robotique complète, nous avons encore automatisé le processus car l'opérateur n'a plus à tenir un écrou de roue à la fois et à les tordre avec ses doigts pour les démarrer à la main sur tous les véhicules.

Les opérateurs font cela à plusieurs reprises jusqu'à 60 fois par heure pour un quart de huit heures. Si vous multipliez cela par cinq jours, cela fait beaucoup de torsion avec les doigts. Nous avons pu alléger le stress sur le corps de l'opérateur avec cet outil imprimé en 3D.

Nous gérons également toute la gamme des robots collaboratifs. Par exemple, nous avons eu une application avec une entreprise où elle cherchait à augmenter le temps de cycle lors du démoulage d'une pièce injectée en métal.

L'une des difficultés qu'ils rencontraient était que la pièce était incroyablement chaude car elle était moulée par injection de métal. Il y avait donc des facteurs de sécurité à considérer. Nous avons pu développer une solution robotique qui peut extraire la pièce sans qu'un opérateur ait besoin de manipuler la pièce.

De plus, comme la pièce est chaude, elle est encore un peu malléable lorsqu'elle sort de le moule. Nous avons donc dû utiliser une poignée spéciale pour ne serrer la pièce qu'avec la bonne quantité de force juste assez pour la tenir mais pas assez pour la déformer.

Ainsi, avec la robotique et l'automatisation, nous avons pu composer dans ces paramètres à nos exigences. Et l'un des avantages secondaires de cette installation de robot particulière était que la qualité de la pièce a considérablement augmenté parce que le moule ne refroidissait pas autant qu'avec un opérateur régulier là-bas.

L'entreprise a pu augmenter sa durée de cycle, sa qualité s'est améliorée et maintenant elle a un employé qui peut faire plus de travail à valeur ajoutée au lieu de rester debout devant une presse en train de retirer des pièces d'une machine toute la journée. Tout cela grâce à l'automatisation.

Comment travaillez-vous généralement avec les clients ?

L'une des choses que nous préconisons est d'avoir un atelier où une équipe de représentants d'Eckhart rencontre le client et nous visitons ses installations.

Nous aimons rencontrer les concepteurs d'un client, ainsi que les ingénieurs de fabrication, les techniciens ou les opérateurs - les gens de l'atelier qui vont utiliser cet outil ou ces solutions. Ensuite, nous nous asseyons et examinons ce qu'est l'additif.

Certaines des questions que nous devons nous poser sont quels sont les défis auxquels les opérateurs sont confrontés ? Qu'est-ce que le client cherche à gagner ?

En travaillant au sein de ces petites équipes, nous sommes en mesure d'identifier de nombreuses opportunités avec chaque client. Après cela, nous travaillons avec le client pour développer une stratégie pour mettre en œuvre un certain nombre de ces idées.

Pouvez-vous partager des exemples de la façon dont vous avez aidé un client à atteindre ses objectifs grâce à l'impression 3D ?

Chaque fois que nous concevons un outil pour un client et que nous l'approuvons, nous le construisons et le testons en interne avec son produit. Ensuite, nous montrons au client comment cela fonctionne et comment l'outil interagit avec son produit.

Pour en revenir à cet outil de démarrage pour écrou de roue que nous avons produit, nous considérons qu'il s'agit d'un énorme succès. Le client était incroyablement ravi de voir à quel point cet outil serait bénéfique pour son utilisation.

Lorsque vous parlez à vos clients de la fabrication additive, avez-vous constaté qu'ils connaissent très bien la technologie ? Ou devez-vous également faire beaucoup d'éducation ?

Nous avons des clients qui connaissent très bien et ont une expérience préalable des imprimantes 3D, que ce soit dans leur rôle actuel ou dans un rôle précédent.

Ensuite, il y en a beaucoup d'autres qui ont besoin de beaucoup plus d'éducation. Je dirais que le plus souvent, je fais une formation sur l'impression 3D et ses capacités.

À ce stade, lorsque je dois éduquer, il y a souvent aussi un peu de résistance et d'appréhension du côté du client, car ils ne sont pas sûrs que cela fonctionnera. Dans la fabrication traditionnelle, nous avons tendance à nous en tenir à ce qui fonctionne.

Alors diriez-vous qu'en matière de fabrication additive, il existe toujours une tendance à penser en termes de fabrication traditionnelle par opposition aux besoins de fabrication additive ?

Oui. Une fois que je demande à un client de travailler avec un additif, l'étape suivante consiste à dire :« C'est ce que nous fabriquons ici et voici comment nous pouvons améliorer la pièce. »

Si nous prenons une pièce qui a été conçue avec des méthodes de fabrication traditionnelles, il sera presque toujours moins cher de fabriquer cette pièce avec des méthodes traditionnelles.

Mais si nous prenons cette même pièce et la redessinons pour qu'elle soit conçue pour la fabrication additive, alors nous pourrons voir quelle manière sera la moins chère, et elle s'avère globalement meilleure pour le Processus AM.

À votre avis, que faut-il faire de plus pour accélérer l'adoption de l'impression 3D ?

Il doit y avoir plus d'éducation sur les matériaux et leurs propriétés réelles. Je reçois beaucoup de questions telles que :« Pouvez-vous m'imprimer une pièce en UHMW (polyéthylène à poids moléculaire ultra-élevé) ? »

Il doit y avoir plus d'éducation sur les matériaux et leurs propriétés réelles. Je reçois beaucoup de questions telles que :« Pouvez-vous m'imprimer une pièce en UHMW (polyéthylène à poids moléculaire ultra-élevé) ? »

Ma réponse est toujours :« Non, je ne peux pas imprimer UHMW. Mais je peux faire quelque chose de similaire pour ça.

Donc mon plus grand défi est probablement le manque de connaissance des matériaux ou les tests sur certains des matériaux.

Nous avons un partenariat avec Stratasys et travaillons fréquemment avec eux. Ils savent très bien comment fonctionnent les matériaux et comment ils sont traités dans les imprimantes, tandis que nous savons très bien comment fonctionnent les pièces. C'est donc un bon partenariat pour nous deux.

Comment voyez-vous l'évolution de la fabrication additive au cours des prochaines années ?

Je vois une gamme plus large de matériaux en cours de développement. Nous sommes beaucoup plus en mesure d'affiner le traitement réel du matériau à travers les machines, et nous nous améliorons avec les matériaux que nous avons déjà.

L'industrie examine également ces autres matériaux qui ne sont peut-être pas aussi faciles ou « conviviaux » que quelque chose comme le PLA, qui est un matériau assez courant.

J'ai aussi pense que nous verrons une augmentation des capacités et de la vitesse de la machine dans les prochaines années.

Quelle est la prochaine étape à l'horizon pour Eckhart ?

Nous essayons toujours de repousser les limites avec AM. Nous réfléchissons à ce que nous pouvons faire d'autre avec la technologie et nous essayons constamment de l'utiliser dans des applications que nous n'aurions jamais pensé l'utiliser.

Par exemple, nous avons récemment complètement Un outil d'assistance au levage a été imprimé en 3D pour récupérer un boîtier en fonte d'aluminium pour l'un de nos clients, et cela commence à créer quelques opportunités supplémentaires d'assistance au levage.

Nous sommes donc ravis de cela et impatients de résoudre d'autres défis complexes avec la fabrication additive.

Pour en savoir plus sur Eckhart, visitez : https://www.eckhartusa.com/

impression en 3D

- Entretien d'experts :Pat Warner, spécialiste de la fabrication additive de Renault Formula One Team

- Entretien avec un expert :Spencer Wright de pencerw.com et nTopology

- Salons de l'impression 3D et de la fabrication additive à ne pas manquer en 2019

- Sports automobiles, courses de performance et impression 3D :une interview avec Revannth Murugesan de Carbon Performance

- Comment Ford Motor Company innove l'impression 3D pour l'industrie automobile :entretien d'expert avec Harold Sears

- Impression 3D en 2018 :7 tendances qui ont façonné l'industrie

- Fabrication additive en médecine et en dentisterie

- Application de l'impression 3D dans l'industrie automobile

- Technologie de fabrication additive et comment les SDK peuvent aider