L'application en vedette :5 composants électroniques pouvant bénéficier de l'impression 3D

L'impression 3D électronique est en passe de devenir l'une des technologies clés faisant progresser la fabrication électronique. Actuellement, il est largement utilisé pour accélérer le développement de produits grâce à un prototypage rapide. Cependant, nous voyons de plus en plus la technologie évoluer vers la production de composants électroniques fonctionnels.

D'ici 2029, le marché total de l'électronique imprimée en 3D devrait atteindre plus de 2 milliards de dollars. Dans l'article d'aujourd'hui, nous explorons les tendances et certaines des applications à l'origine de cette croissance.

Regardez les autres applications couvertes dans cette série :

Impression 3D pour échangeurs de chaleur

Impression 3D pour roulements

Impression 3D pour la fabrication de vélos

Impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

Impression 3D pour implants médicaux

Les fusées imprimées en 3D et l'avenir de la fabrication d'engins spatiaux

Impression 3D pour la fabrication de chaussures

Impression 3D dans l'industrie ferroviaire

Lunettes imprimées en 3D

Impression 3D pour la production de pièces finies

Impression 3D pour supports

Impression 3D pour pièces de turbine

Comment l'impression 3D permet des composants hydrauliques plus performants

Comment l'impression 3D soutient l'innovation dans l'industrie de l'énergie nucléaire

Impression 3D pour la fabrication de chaussures

Qu'est-ce qui motive l'adoption de l'impression 3D dans l'industrie électronique ?

Le cycle de vie des produits électroniques diminue, ce qui incite les fabricants de produits électroniques à trouver des moyens d'accélérer le développement et la fabrication des produits.

Actuellement, la majeure partie de la production de prototypes et de composants est sous-traitée en Asie de l'Est. Cela signifie que les fabricants qui développent des produits en Europe et en Amérique du Nord doivent envoyer des conceptions électroniques en Chine et attendent souvent des semaines pour récupérer les prototypes.

De plus, la quantité minimale de commande est souvent supérieure à ce dont un fabricant aurait besoin, ce qui l'oblige à acheter plus de prototypes que nécessaire pour les tests et la validation.

Avec ces défis à l'esprit, les fabricants cherchent des moyens de rapprocher le prototypage de leurs équipes de conception.

Une façon d'y parvenir est d'utiliser des sous-traitants locaux. Cependant, cela pose un autre problème de violation possible de la propriété intellectuelle (PI). Idéalement, les fabricants doivent avoir une solution pour faire du prototypage en interne, et c'est là qu'intervient l'impression 3D électronique.

Les imprimantes 3D, développées spécifiquement pour les applications électroniques, gagnent du terrain car elles permettent aux entreprises d'électronique pour apporter le prototypage en interne. Ces systèmes se présentent souvent dans un format de bureau compact, ce qui les rend faciles à placer directement dans le département de développement de produits.

Il est important de noter que les imprimantes 3D peuvent créer des prototypes de composants électroniques, tels que des cartes de circuits imprimés (PCB), des antennes, des condensateurs et des capteurs, en quelques heures. En conséquence, la validation de la conception devient plus rapide, permettant ainsi des reconceptions plus fréquentes. De plus, garder un système d'impression 3D pour l'électronique en interne réduit le risque de vol de propriété intellectuelle.

Un autre facteur déterminant l'impression 3D électronique est l'évolution et la miniaturisation continues des composants électroniques, avec une demande accrue de fonctionnalités avancées. La demande d'électronique flexible non standard augmente de façon exponentielle, mais comme de tels composants peuvent être difficiles à fabriquer avec les techniques traditionnelles, les technologies d'impression 3D commencent à fournir les moyens de répondre à la demande.

L'électronique imprimée n'est pas un nouveau concept. Les technologies d'impression 2D, telles que le jet d'encre et la sérigraphie, sont utilisées pour fabriquer des composants électroniques depuis plusieurs années maintenant. Tous ces processus sont encore bien vivants mais ont des limites. La majorité des processus 2D ont été développés pour imprimer en 2 dimensions, ce qui signifie qu'ils ne peuvent être utilisés que pour fabriquer des composants électroniques sur une surface plane.

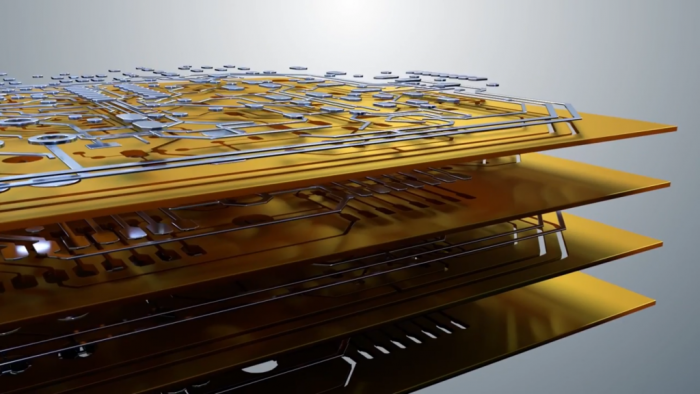

Par exemple, dans la fabrication traditionnelle de PCB, les ingénieurs conçoivent en 2D, comme ainsi que de fabriquer les différentes couches de PCB en 2D. Ensuite, ils doivent effectuer toutes sortes d'étapes de processus supplémentaires, telles que le perçage, le pressage et le placage, afin de commencer à connecter de nombreuses couches distinctes dans une carte de circuit imprimé multicouche et tridimensionnelle.

L'impression 3D étend les options de conception , en ce qu'il permet aux ingénieurs d'imprimer des circuits entiers sur des surfaces non planes.

Certes, cette technologie est actuellement utilisée principalement pour le prototypage. Cependant, des systèmes nouveaux et améliorés commencent à faire leur entrée sur le marché, signalant que nous pourrions bientôt voir l'électronique imprimée en 3D utilisée dans des produits entièrement fonctionnels et fabriqués en série.

Applications clés de l'électronique imprimée en 3D

Antennes imprimées en 3D

Les antennes sont un composant omniprésent dans tous les avions commerciaux et militaires, ainsi que dans les satellites, les drones et les terminaux au sol.

L'avènement de l'impression 3D a conduit au développement de nouvelles conceptions d'antennes qui ne pouvaient pas être réalisées avec les techniques de fabrication traditionnelles. L'impression 3D a également permis aux fabricants de produire des formes d'antenne traditionnelles avec moins de poids et à moindre coût.

Optisys est une entreprise spécialisée dans la conception, la fabrication et les tests d'antennes légères utilisant l'impression 3D en métal. Pour fabriquer des antennes, Optisys utilise un procédé de fusion sur lit de poudre, où de fines couches de poudre sont soudées en métal solide par un laser haute puissance.

Grâce à ce procédé de soudage, une pièce est construite une petite couche à la fois. Ce processus de fabrication permet d'ajouter du matériel uniquement si nécessaire, réalisant une fonction mécanique ou radiofréquence (RF) donnée.

Dans un exemple, Optisys a produit une pièce de démonstration - un suivi intégré SATCOM en bande X Antenne matricielle (XSITA). L'impression 3D, associée à un logiciel de simulation, a permis à Optisys de réduire le nombre de pièces dans l'assemblage de plus de 100 à une seule pièce. Optisys a également signalé que les délais ont été réduits de 9 mois, de 11 à 2 mois, et les coûts de production ont été réduits d'au moins 20 %

Interconnexions

Partie intrinsèque de tout système électronique, les interconnexions sont des structures qui relient électriquement deux ou plusieurs éléments de circuit (tels que des transistors).

Les méthodes actuelles de fabrication d'interconnexions, telles que le câblage filaire, présentent certaines limites, notamment de longs chemins de conducteurs et des contraintes mécaniques élevées sur les composants fragiles. L'impression des interconnexions directement sur les pastilles de composants PCB et RF pourrait potentiellement résoudre ces problèmes.

La technologie Aerosol Jet, développée par Optomec, est l'une des technologies qui peuvent imprimer des interconnexions conformes sur des surfaces 3D éliminant le besoin de fil de liaison.

L'impression par jet d'aérosol commence par l'atomisation d'encre, produisant des gouttelettes d'un à deux microns de diamètre. Les gouttelettes atomisées sont entraînées dans un flux de gaz et délivrées à la tête d'impression. L'imprimante projette ensuite des gouttelettes de matériau à grande vitesse, leur permettant de coller au substrat. Le processus se déroule à température ambiante sans l'utilisation de chambres à vide ou à pression.

Une équipe de la société de technologie aérospatiale et de défense, Northrop Grumman, a utilisé cette méthode pour produire des semi-conducteurs à l'arséniure de gallium (GaAs). Dans l'étude, les chercheurs ont imprimé en 3D des couches diélectriques et des interconnexions en or de type pont sur des circuits intégrés monolithiques micro-ondes (MMIC) à base de GaAs.

Post-impression, les dispositifs MMIC ont été soumis à des tests RF et à des tests de fiabilité, notamment des tests de choc thermique, de cycle thermique et de contrainte de courant. Ayant survécu à des conditions aussi difficiles, les MMIC n'ont montré aucun signe de dégradation des performances, prouvant que les interconnexions imprimées en 3D peuvent fonctionner dans des scénarios réels.

Condensateurs

Un condensateur, un dispositif utilisé dans les circuits électroniques pour stocker l'énergie et la charge électrique, est un autre composant pouvant être imprimé en 3D.

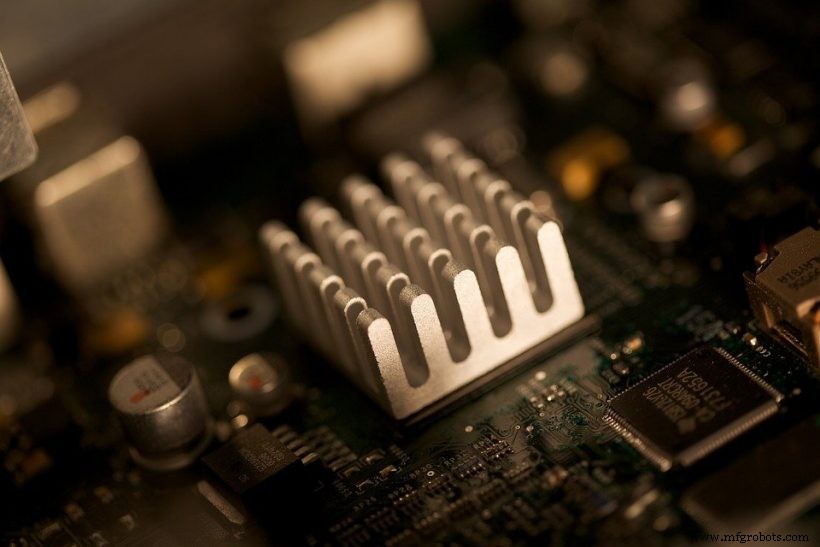

Les technologies traditionnelles de fabrication de circuits imprimés d'aujourd'hui nécessitent le montage de condensateurs sur un circuit imprimé. Ceci, cependant, se traduit par une utilisation peu efficace de la surface du PCB.

L'impression 3D, quant à elle, permet d'imprimer des condensateurs directement sur le circuit imprimé, ce qui permet aux ingénieurs en électronique d'éviter un processus d'assemblage potentiellement long et complexe, tout en créant des empreintes de circuits imprimés plus petites.

D'autres avantages peuvent inclure des chemins de circuit plus courts, des bandes passantes étendues, une vitesse de signal accrue et une réduction du bruit.

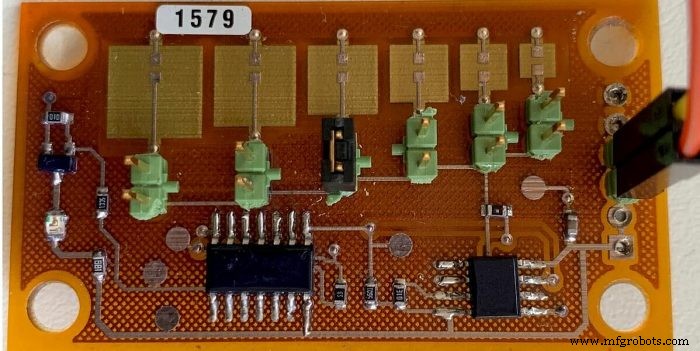

Nano Dimension, un développeur d'imprimantes 3D électroniques, a récemment annoncé avoir développé avec succès un condensateur imprimé en 3D intégré. Leur technologie, alimentant une gamme d'imprimantes 3D DragonFly, fonctionne en déposant deux matériaux (un conducteur et un diélectrique) en couches du substrat vers le haut, en suivant les emplacements spécifiés par le fichier de conception.

Après plus de 260 tests, avec 30 dimensions différentes de condensateurs imprimés en 3D, la société aurait prouvé les résultats cohérents, qui ont montré moins de 1% de variance entre les composants.

Nano Dimension affirme que ses condensateurs peuvent être utilisés dans les lignes de transmission radiofréquence, le traitement audio, la réception radio et le conditionnement des circuits de puissance.

Cette étape s'inscrit dans la tendance de l'industrie électronique à la miniaturisation et à la planéité des appareils électroniques. De toute évidence, la capacité de l'impression 3D à produire des condensateurs plus petits s'étend, offrant aux ingénieurs en électronique de nouvelles façons d'optimiser leurs conceptions de circuits imprimés.

Composants de radiofréquence

En plus des condensateurs, les imprimantes 3D de Nano Dimension sont utilisées pour concevoir des composants RF. Ce sont des éléments cruciaux de tout système électronique utilisé pour transmettre des données, de la vidéo, de la voix et d'autres informations sur de longues distances.

Harris Corporation, une société spécialisée dans les communications tactiques, les systèmes et services géospatiaux, l'avionique et la guerre électronique, a utilisé une imprimante 3D DragonFly Pro 2020 pour développer un amplificateur RF imprimé en 3D.

En utilisant l'impression 3D, Harris a fabriqué un circuit de 101 x 38 mm d'épaisseur en 10 heures. Les encres conductrices et diélectriques à nanoparticules d'argent de Nano Dimensions ont été utilisées pour créer les pièces électriques fonctionnelles en une seule impression, puis les composants ont été manuellement soudés au PCB.

Par rapport à l'amplificateur de fabrication traditionnelle, le La contrepartie imprimée en 3D a montré des performances RF similaires, démontrant clairement la viabilité de l'électronique imprimée en 3D pour les circuits RF.

Capteurs

Les capteurs imprimés en 3D sont l'une des applications les plus intéressantes de l'électronique imprimée en 3D. Ces dispositifs, qui peuvent détecter et répondre à certains types d'entrées de l'environnement physique, sont utilisés partout, des systèmes de contrôle des émissions des voitures aux portes automatiques et aux téléphones portables.

Les capteurs biomédicaux sont une application qui peut bénéficier de l'impression 3D. Par exemple, des chercheurs de Georgia Tech et de l'Université Emory développent un capteur imprimé en 3D qui pourrait potentiellement aider les cliniciens à surveiller et évaluer sans fil la guérison des anévrismes.

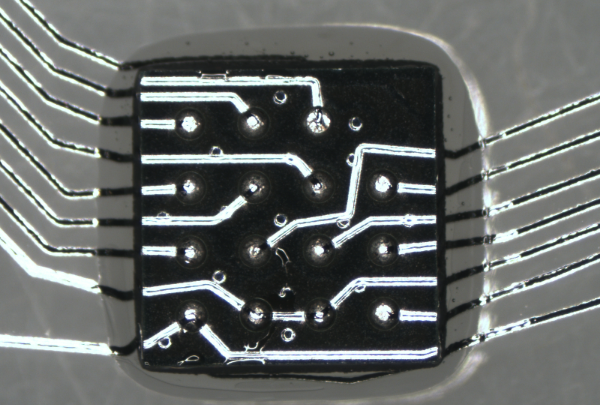

Le capteur a été créé à l'aide d'une impression 3D par jet d'aérosol. Il comprend six couches, fabriquées à partir de polyimide biocompatible, deux couches distinctes d'un motif de maille produit à partir de nanoparticules d'argent, un matériau d'encapsulation de polymère diélectrique et souple.

Selon l'équipe de recherche, l'impression 3D permet de très petits caractéristiques électroniques à produire en une seule étape. Cela élimine le besoin du processus traditionnel de lithographie en plusieurs étapes. Cela signifie également que le capteur peut être fabriqué à un volume plus élevé et à faible coût.

Cette technologie donne un aperçu de la façon dont la combinaison d'appareils intelligents et d'impression 3D électronique pourrait faire progresser les soins de santé.

En plus des applications médicales, des capteurs imprimés en 3D peuvent être utilisés pour surveiller les performances des aubes de turbine. Par exemple, General Electric utilise la technologie Aerosol Jet d'Optomec pour imprimer des capteurs de contrainte en céramique directement sur les aubes de turbine. Ces capteurs sont utilisés pour détecter la fatigue et le fluage du métal afin d'éviter des défaillances coûteuses et dangereuses.

L'utilisation de capteurs imprimés en 3D aurait permis à GE d'économiser 1 milliard de dollars.

L'entretien des aubes de turbine est coûteux et prend du temps, mais l'impression 3D de capteurs sur les composants de la turbine à gaz pourrait aider à optimiser ce processus.

La combinaison des technologies d'impression 3D et de capteurs ouvre la porte à un large éventail d'applications dans les secteurs médical, énergétique et aérospatial. Au fur et à mesure que les recherches dans ce domaine se poursuivent, nous verrons l'utilisation de capteurs imprimés en 3D se développer, alimentée par le besoin de solutions de surveillance plus petites, mais plus performantes.

La route à suivre

L'électronique imprimée en 3D est un secteur jeune mais en pleine maturité pour l'impression 3D, qui se développe en réponse aux besoins évolutifs de l'industrie électronique.

À l'heure actuelle, l'impression 3D électronique fournit des solutions de prototypage rapide, mais il ne faudra peut-être que quelques années avant de voir apparaître une fabrication additive électronique en plus grand volume. Les entreprises font de cette vision une réalité en lançant des systèmes améliorés et capables de produire et en développant des matériaux conducteurs et diélectriques plus performants.

Nano Dimension, par exemple, a récemment dévoilé son nouveau système de fabrication numérique (LDM) DragonFly Lights-Out. La société affirme que le système peut être utilisé pour produire des PCB multicouches fonctionnels imprimés en 3D, des condensateurs, des bobines, des capteurs et des antennes en petits volumes.

Les avancées du côté matériel sont l'une des clés pour débloquer l'impression 3D électronique au-delà du prototypage.

Tout aussi passionnante est la quantité de recherches menées pour développer des applications pour l'électronique imprimée en 3D. Les chercheurs et les entreprises repoussent les limites de la fabrication électronique en explorant les nouvelles fonctionnalités et conceptions offertes par l'impression 3D.

Suivant les traces de l'impression 3D mécanique traditionnelle, le segment de l'impression 3D électronique devrait connaître une croissance considérable dans les années à venir.

impression en 3D

- 5 façons dont l'impression 3D peut profiter à l'industrie des biens de consommation (mise à jour 2021)

- Comment l'impression 3D peut-elle profiter à la fonte des métaux ? Voici 3 façons

- 5 façons dont l'impression 3D peut profiter à l'industrie du jouet

- 4 défis de fabrication additive pouvant être résolus avec un logiciel

- L'application en vedette :l'impression 3D pour les implants médicaux

- Spécialiste de l'application :impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

- 8 secteurs qui peuvent tirer le meilleur parti du développement de l'IdO en 2022

- Les 4 industries qui bénéficient le plus du machine learning

- Comment les fabricants peuvent bénéficier de la mise en œuvre de la 5G