Fabrication conforme d'un tapis en nanofibres électrofilées sur un collecteur d'hydrogel en forme de cartilage auriculaire 3D basé sur l'électrofilage assisté par hydrogel

Résumé

L'électrofilage est un processus courant et polyvalent pour produire des nanofibres et les déposer sur un collecteur sous la forme d'un tapis de nanofibres bidimensionnel ou d'un arrangement macroscopique tridimensionnel (3D). Cependant, les collecteurs électroconducteurs 3D avec des géométries complexes, y compris des régions en saillie, incurvées et en retrait, ont généralement entravé un dépôt conforme et une couverture incomplète des nanofibres électrofilées. Dans cette étude, nous avons suggéré une fabrication conforme d'un tapis de nanofibres électrofilées sur un collecteur d'hydrogel en forme de cartilage d'oreille 3D basé sur l'électrofilage assisté par hydrogel. Pour soulager l'influence des géométries complexes, nous avons aplati les parties saillantes du collecteur d'hydrogel en forme de cartilage d'oreille 3D en exploitant la flexibilité de l'hydrogel. Nous avons constaté que la technique de fabrication suggérée pouvait réduire considérablement un champ électrique inégalement focalisé, causé par les géométries complexes du collecteur 3D, en réduisant l'écart type de plus de 70 % grâce à la simulation numérique. En outre, il a été confirmé expérimentalement qu'un tapis de nanofibres électrofilées recouvrait de manière conforme le collecteur d'hydrogel aplati avec une épaisseur uniforme, ce qui n'a pas été obtenu avec le collecteur d'hydrogel d'origine. Étant donné que cette étude a établi la technique d'électrofilage conforme sur des collecteurs électroconducteurs 3D, elle contribuera à diverses études liées à l'électrofilage, y compris l'ingénierie tissulaire, l'administration de médicaments/cellules, le filtre environnemental et les vêtements.

Introduction

L'électrofilage est une technique efficace et polyvalente pour la fabrication de nanofibres et de leurs assemblages, qui a été largement étudiée au cours des dernières décennies [1]. En raison de leurs propriétés uniques telles qu'une porosité élevée, un rapport surface/volume élevé et une structure imitant la matrice extracellulaire [2], l'électromagnétisme extraordinaire, les nanofibres électrofilées et leurs assemblages ont suscité des intérêts substantiels dans divers domaines de recherche, y compris les vêtements [ 3], un filtre environnemental [4,5,6], une batterie [7] et des échafaudages d'ingénierie tissulaire [8,9,10]. Cependant, le mouvement chaotique des nanofibres électrofilées en raison de l'instabilité de flexion a entravé le contrôle précis et précis de la construction d'assemblages de nanofibres et a généralement créé un tapis de nanofibres 2D entrelacé de manière aléatoire [11]. Les progrès récents dans le processus d'électrofilage ont élargi la gamme des assemblages de nanofibres d'un tapis de nanofibres plat 2D à une macrostructure nanofibreuse 3D [12,13,14,15]. Avec des techniques de fabrication d'échafaudages de nanofibres 3D, y compris l'électrofilage de modèles 3D, l'empilement de films de nanofibres et le filage centrifuge [13,14,15,16], diverses macrostructures de nanofibres 3D ont été fabriquées, y compris une forme tubulaire creuse [17], des géométries complexes 3D moulées [18], et des échafaudages nanofibreux natifs en forme de tissu [19]. De telles macrostructures nanofibreuses 3D sont devenues un sujet d'intérêt croissant, en particulier en ingénierie tissulaire, en raison non seulement de la possession d'une structure nanofibreuse biomimétique, mais aussi de l'imitation d'une macrostructure 3D de tissus natifs [20, 21]. En conséquence, diverses recherches ont conduit à une amélioration des fonctions esthétiques et de performance des assemblages de nanofibres 3D [22, 23].

Parmi diverses techniques d'électrofilage 3D, y compris l'hydrolyse, les techniques de formation de gaz, le laminage, le pliage et le collecteur électroconducteur 3D, l'électrofilage sur un collecteur électroconducteur 3D a fourni un moyen facile d'assembler des nanofibres électrofilées dans une macrostructure nanofibreuse 3D sans aucun post-traitement [24, 25,26,27]. Les géométries complexes du collecteur électroconducteur 3D, telles qu'une grande courbure ou une forme en creux, ont permis de produire des tapis de nanofibres alignés ou des macrostructures de nanofibres 3D duveteuses [28]. Cependant, ces géométries complexes, en même temps, ont entravé le dépôt de nanofibres électrofilées sur la région en retrait du collecteur et ont causé un recouvrement incomplet du collecteur électroconducteur 3D. Ainsi, il a été très difficile de reproduire les géométries complexes du collecteur électroconducteur 3D sur un tapis de nanofibres 3D. Considérant qu'un tel revêtement incomplet pourrait entraîner une dégradation de fonctionnalités telles que l'efficacité de filtrage et les propriétés mécaniques, il est nécessaire de développer une technique qui reproduit la forme d'un collecteur électroconducteur 3D avec une grande complexité dans une macrostructure nanofibreuse 3D pour élargir l'application des assemblages de nanofibres électrofilées .

Dans cette étude, nous avons proposé une fabrication conforme d'un tapis de nanofibres électrofilées qui reproduit la forme d'un collecteur électroconducteur 3D avec des géométries complexes. Comme exemple représentatif du collecteur électroconducteur 3D, nous avons sélectionné un collecteur en forme de cartilage d'oreille 3D pour la fabrication conforme d'un tapis de nanofibres électrofilées en raison de ses géométries complexes. Dans l'étude précédente, nous avons suggéré un hydrogel, qui possédait suffisamment d'ions mobiles pour générer le champ électrique comme un collecteur métallique, comme collecteur électroconducteur pour l'électrofilage [29]. Ici, nous avons utilisé la flexibilité d'un collecteur d'hydrogel pour déposer de manière conforme et uniforme des nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D. Contrairement à un collecteur métallique, le collecteur d'hydrogel pourrait être aplati en raison de la flexibilité de l'hydrogel et, ainsi, générer un champ électrique uniforme pour déposer uniformément des nanofibres sur toute la surface du collecteur d'hydrogel en forme de cartilage d'oreille 3D. De plus, la résistance mécanique de l'hydrogel pourrait être ajustée à celle du tissu natif en trouvant un hydrogel approprié. Nous avons sélectionné l'alginate et la gélatine comme matériaux hydrogels en raison de leur excellente biocompatibilité [30, 31]. En mélangeant l'alginate et la gélatine, nous pourrions atteindre des propriétés mécaniques similaires à celles du cartilage natif de l'oreille [32]. Nous avons étudié numériquement l'influence de l'aplatissement du collecteur d'hydrogel en forme de cartilage d'oreille 3D sur la fabrication conforme d'un tapis de nanofibres électrofilées sur le collecteur. Enfin, nous avons confirmé la fabrication conforme d'un tapis de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D en mesurant l'épaisseur du tapis de nanofibres électrofilées à plusieurs positions, notamment hélice, antihélice, scapha et antitragus.

Matériaux et méthodes

Matériaux

L'élastomère de silicone Sylgard® 184 à base de monomère de polydiméthylsiloxane (PDMS) et le durcisseur d'élastomère de silicone Sylgard® 184 de l'agent de durcissement ont été achetés auprès de Dow Corning (USA). Les filaments d'acide polylactique (PLA) ont été obtenus auprès de Snapmaker (USA). De la gélatine de peau de bovin, du sel de sodium d'alginate acide, du chlorure de calcium dihydraté (≥ 99 %), de la polycaprolactone (PCL, Mw 800000) et du chloroforme (≥ 99,5 %) ont été préparés auprès de Sigma Aldrich (États-Unis). De l'eau déminéralisée et de l'alcool méthylique (≥ 99,5 %) ont été obtenus auprès de Samchun Chemical Co., Ltd. (Corée du Sud). Tous les matériaux ont été utilisés sans purification supplémentaire.

Fabrication d'un moule négatif PDMS du modèle 3D en forme de cartilage auriculaire

Le fichier CAO du gabarit en forme de cartilage d'oreille 3D d'une dimension de 70 (longueur) × 20 (largeur) × 1,1 mm (épaisseur) a été obtenu via le site Web Turbosquid et modifié dans 3DS Max. Le gabarit 3D en forme de cartilage d'oreille a ensuite été imprimé par une imprimante 3D (A150, Snapmaker, USA). Le monomère PDMS et l'agent de durcissement ont été mélangés dans un rapport de 10:1. Le mélange de PDMS non durci a été agité manuellement pendant 5 minutes pour un mélange uniforme, puis dégazé dans une chambre à vide jusqu'à ce que toutes les bulles d'air visibles disparaissent. Lorsque toutes les bulles d'air ont disparu, le mélange de PDMS non durci a été versé dans une coupelle de pesée jetable, et le gabarit en forme de cartilage d'oreille 3D dans la coupelle a été complètement immergé dans le mélange de PDMS. Le plat a été placé dans le four et durci à 50 °C pendant 24 h. Après durcissement, le plat a été coupé en deux et le gabarit en forme de cartilage d'oreille 3D a été retiré pour obtenir un moule négatif en PDMS.

Préparation d'un hydrogel alginate-gélatine

Quatre hydrogels alginate-gélatine ont été préparés avec des rapports pondéraux différents (tableau 1). La gélatine a été dissoute dans de l'eau à 50 °C par agitation magnétique à 300 tr/min pendant 1 h. L'alginate a ensuite été ajouté et mélangé manuellement pendant 5 min. Ensuite, une solution de gel d'alginate-gélatine a été versée dans le moule négatif en PDMS. La solution de gel d'alginate-gélatine a été réticulée ioniquement pendant 2 h dans une solution de chlorure de calcium à 10 % p/p. Après cela, un hydrogel d'alginate-gélatine a été retiré du moule négatif PDMS et utilisé comme collecteur électroconducteur pour l'électrofilage.

Test mécanique d'un hydrogel d'alginate-gélatine

Les hydrogels alginate-gélatine ont été préparés avec la forme d'un échantillon ASTM D638 Type IV pour mesurer les propriétés mécaniques par l'essai de traction. Chaque échantillon d'hydrogel préparé a été chargé sur une machine de test universelle (QM100S, QMESYS, Corée du Sud). L'essai de traction a été réalisé sous un déplacement constant à une vitesse de 10 mm min −1 . Le module d'élasticité et la résistance à la traction (UTS) de l'éprouvette ont été calculés à partir de la courbe contrainte-déformation.

Fabrication conforme d'un tapis de nanofibres électrofilées

Le PCL (7,5 %, p/v) a été dissous dans du chloroforme-méthanol (3 : 1) sous agitation pendant 6 h. Une solution de PCL a été placée dans une seringue en plastique de 3 ml, et une pompe à seringue (NE-1000, New Era Pump Systems, Inc., USA) a éjecté la solution de PCL à travers l'aiguille métallique avec un débit de 0,4 mL h −1 . Le collecteur d'hydrogel en forme de cartilage d'oreille 3D de l'hydrogel alginate-gélatine avec un rapport de 25:75, à savoir A25G75, a été placé sur un substrat plat en polyméthacrylate de méthyle (PMMA) et le substrat en PMMA était situé à 20 cm sous l'aiguille métallique. Pour l'électrofilage, une haute tension de 19 kV (HV30, NanoNC Co., Ltd., Corée du Sud) a été appliquée entre une aiguille métallique de calibre 23 avec un diamètre intérieur de 0,6 mm et le collecteur d'hydrogel en forme de cartilage d'oreille 3D à température ambiante. et une humidité contrôlée d'environ 40 à 50 %. Pour déposer de manière conforme le tapis de nanofibres électrofilées sur toute la surface du collecteur d'hydrogel, nous avons aplati la partie externe du collecteur d'hydrogel en forme de cartilage d'oreille 3D. Après avoir fabriqué un tapis de nanofibre électrofilé sur un côté du collecteur d'hydrogel, le collecteur d'hydrogel en forme de cartilage d'oreille 3D a été retourné pour fabriquer le tapis de nanofibre électrofilé sur l'autre surface du collecteur d'hydrogel en forme de cartilage d'oreille 3D.

Caractérisation d'un tapis de nanofibre électrofilé

La nanostructure d'un tapis de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D a été observée par microscopie électronique à balayage (SEM ; Supra 25, Carl Zeiss, Allemagne), et les diamètres des nanofibres ont été mesurés dans l'image SEM par ImageJ. Pour la mesure de l'épaisseur, un tapis de nanofibres électrofilées avec le collecteur d'hydrogel en forme de cartilage d'oreille 3D a été immergé dans le mélange de monomère PDMS et d'agent de durcissement à un rapport pondéral de 10:1. Et puis, le PDMS avec le tapis de nanofibres électrofilées a été durci dans un four sec à une température modérée de 50 ℃ pendant 24 h. Le tapis de nanofibres électrofilées intégré au PDMS a été coupé en coupe transversale, et l'épaisseur du tapis de nanofibres électrofilées a été mesurée sur la base de l'image en coupe transversale capturée par un microscope (Olympus BX53F2, Olympus, Japon).

Simulation numérique

Un champ électrique développé entre l'aiguille métallique et le collecteur a été simulé numériquement par le logiciel COMSOL Multiphysics v5.0 (COMSOL, USA). Trois modèles de collecteurs en forme de cartilage d'oreille en cuivre, PLA et hydrogel ont été utilisés pour la simulation numérique. Le collecteur en forme de cartilage d'oreille 3D a été simplifié sous la forme d'une géométrie de coupe transversale 2D. Un fil de terre métallique a été connecté au collecteur en forme de cartilage d'oreille 3D. D'autres paramètres géométriques ont été désignés comme les valeurs réelles du processus d'électrofilage conforme :(1) distance entre l'aiguille métallique et le collecteur modèle de 20 cm et (2) tension électrique appliquée de 19 kV. Le collecteur d'hydrogel, qui était l'hydrogel d'alginate-gélatine, a été modélisé en fonction de la densité de charge d'espace du fluide interstitiel de l'hydrogel. Les ions mobiles dans le fluide interstitiel peuvent être décrits par l'équation de Boltzmann, ce qui donne la densité de charge d'espace ρ(x ), comme suit [33] :

$${\rho }\left({x}\right)=-2e{c}_{0}\,\mathrm{sinh}\left(\frac{e}{{k}_{B}T} {\phi }\gauche(x\droite)\droite),$$ (1)où \(e\) est la charge électronique, \({c}_{0}\) est la concentration en électrolyte, \({k}_{B}\) est la constante de Boltzmann, \(T\) est la température, et \(\phi\) est la tension électrique. La constante diélectrique du collecteur d'hydrogel a été fixée à 70 [34]. Pour tracer la direction du champ électrique, une ligne de référence \(l\left(\mathrm{x}\right)\) de 10 mm a été tracée à 10 mm au-dessus de la région en retrait du collecteur 3D en forme de cartilage d'oreille.

Analyse statistique

Les analyses statistiques ont été réalisées par l'analyse ANOVA unidirectionnelle en utilisant le logiciel MINITAB v17.1.0 (MINITAB. LCC, USA). La signification statistique a été considérée si la valeur \(p\) est inférieure à 0,05.

Résultats et discussion

Électrofilage assisté par hydrogel

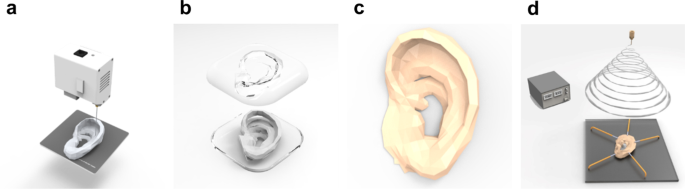

La figure 1 schématise la fabrication conforme d'un tapis de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D. La figure 1a montre que le modèle 3D en forme de cartilage d'oreille a été imprimé par une imprimante 3D à modélisation par dépôt de fusion (FDM). Comme le processus de fabrication conforme a utilisé l'imprimante 3D, la structure imprimée peut être librement conçue et facilement modifiée pour s'adapter à une forme très compliquée, telle que le cartilage de l'oreille. De plus, les structures à plus haute résolution pourraient être obtenues en adoptant des imprimantes 3D de stéréolithographie (SLA) ou de traitement numérique de la lumière (DLP), qui ont obtenu une meilleure résolution en utilisant la photopolymérisation par rapport à l'imprimante 3D FDM. La figure 1b montre le moule négatif PDMS qui a reproduit le modèle 3D en forme de cartilage d'oreille réalisé par impression 3D. La figure 1c montre le collecteur d'hydrogel alginate-gélatine avec la forme d'un cartilage d'oreille en répliquant le moule négatif PDMS. La figure 1d montre la fabrication conforme du tapis de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D. Lorsque nous avons placé le collecteur d'hydrogel en forme de cartilage d'oreille 3D sur un substrat plat, l'hélice du collecteur d'hydrogel en forme de cartilage d'oreille 3D n'était pas en contact avec le substrat à fond plat et en dehors du substrat en raison des géométries complexes du cartilage de l'oreille, qui différence de hauteur induite entre l'hélice, la scapha et l'antihélice du collecteur d'hydrogel en forme de cartilage d'oreille 3D. Généralement, la différence de hauteur due à la partie saillante d'un collecteur électroconducteur 3D a empêché une fabrication conforme d'un tapis de nanofibres électrofilées sur le collecteur électroconducteur 3D. En effet, la partie saillante du collecteur électroconducteur 3D attire la plupart des nanofibres électrofilées et entrave le dépôt des nanofibres dans la partie inférieure du collecteur électroconducteur 3D [35, 36]. Pour réduire l'influence des géométries complexes du collecteur d'hydrogel en forme de cartilage d'oreille 3D, nous avons aplati la partie en saillie du collecteur d'hydrogel en forme de cartilage d'oreille 3D sur le substrat à fond plat en exploitant la flexibilité de l'hydrogel. Après cela, en effectuant un électrofilage sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D, le tapis de nanofibres électrofilé a été déposé de manière conforme sur toute la surface du collecteur d'hydrogel en forme de cartilage d'oreille 3D. Enfin, l'hydrogel en forme de cartilage d'oreille 3D aplati avec le tapis de nanofibres électrofilées a retrouvé sa forme originale de cartilage d'oreille. Cette restauration à la forme d'origine pourrait être possible car l'aplatissement du collecteur d'hydrogel a été effectué dans la région de déformation élastique et le tapis de nanofibres a une influence négligeable sur la propriété mécanique du collecteur d'hydrogel avec le tapis de nanofibres en raison de sa faible épaisseur par rapport à celui du collecteur d'hydrogel.

Processus schématique de fabrication conforme d'un tapis de nanofibres électrofilées sur un collecteur d'hydrogel en forme de cartilage d'oreille 3D. un Le processus d'impression 3D pour le gabarit 3D en forme de cartilage d'oreille. b Le moule négatif PDMS reproduit par le modèle 3D en forme de cartilage auriculaire. c Le collecteur d'hydrogel alginate-gélatine avec la forme du cartilage de l'oreille. d Fabrication conforme d'un tapis de nanofibres électrofilées avec le collecteur d'hydrogel en forme de cartilage d'oreille aplati

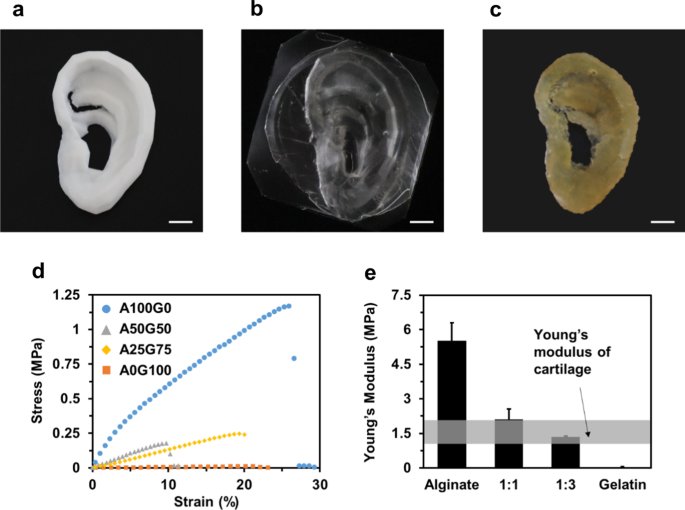

Fabrication et évaluation des propriétés mécaniques de l'hydrogel d'alginate-gélatine

La figure 2a montre le modèle 3D en forme de cartilage d'oreille imprimé avec des filaments de PLA. Le PLA a des propriétés mécaniques suffisantes et une température de fusion élevée (~ 130℃), adapté au moulage PDMS avec le maintien de la forme d'oreille d'origine. Le moule négatif en PDMS est illustré à la Fig. 2b. Le PDMS a été sélectionné comme matériau de moulage en raison de sa flexibilité requise pour le démoulage de géométries complexes du collecteur d'hydrogel. Le collecteur d'hydrogel alginate-gélatine de la figure 2c montre la structure complexe de l'oreille, telle que l'hélice, la scapha et l'antihélice. Pour révéler la large sélection des propriétés mécaniques du collecteur d'hydrogel alginate-gélatine, nous avons préparé 4 spécimens pour le test mécanique avec les différents rapports de mélange d'alginate et de gélatine. La figure 2d, e montre la courbe contrainte-déformation et le module de Young, respectivement, en fonction du rapport des matériaux d'hydrogel. La figure 2d montre que l'échantillon en gélatine pure présentait la résistance mécanique la plus faible et qu'en augmentant la teneur en alginate, la résistance mécanique du mélange alginate-gélatine était augmentée de manière linéaire. Sur la figure 2e, le module de Young de l'hydrogel alginate-gélatine variait de 0,04 MPa à 5,53 MPa. Pour le cas de la gélatine pure, nommée A0G100, l'échantillon présentait le module d'Young le plus bas de 0,04 ± 0,01 MPa et il était donc difficile de conserver sa forme pendant l'électrofilage. A l'inverse, l'échantillon d'alginate pur, nommé A100G0, avait le module de Young le plus élevé de 5,53 ± 0,77 MPa, capable de conserver sa forme pendant l'électrofilage. Les échantillons A50G50 et A25G75, qui sont le mélange d'alginate et de gélatine, présentaient un module de Young de 2,10 ± 0,45 MPa et 1,35 ± 0,03 MPa, respectivement. En particulier, en considérant le cartilage de l'oreille comme cible, le module de Young de l'échantillon A25G75 se situait dans la plage de module de Young (1–2 MPa) du cartilage de l'oreille natif, qui est représenté par la région grise sur la figure 2e. Sur la base de ces résultats, le rapport A25G75 a été utilisé pour le collecteur d'hydrogel en forme de cartilage d'oreille 3D.

un Le gabarit 3D en forme de cartilage d'oreille imprimé par une imprimante 3D FDM. b Le moule négatif PDMS pour la production du collecteur d'hydrogel en forme de cartilage d'oreille 3D. c Collecteur d'hydrogel en forme de cartilage d'oreille 3D composé d'un mélange d'alginate et de gélatine. d Courbe déformation–contrainte des 4 éprouvettes avec les différents rapports de mélange d'alginate et de gélatine. e Module d'Young des 4 spécimens et gamme du module d'Young du cartilage d'oreille natif (région grise). Toutes les barres d'échelle mesurent 1 cm

Fabrication du tapis de nanofibres sur un collecteur d'hydrogel d'alginate-gélatine

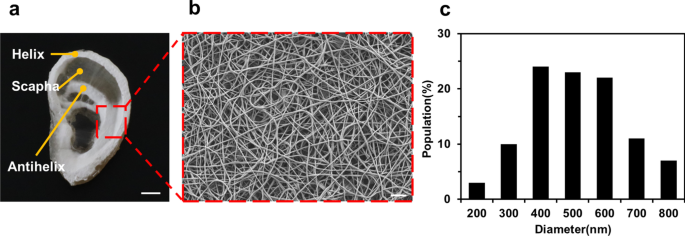

Pour étudier le comportement de dépôt de nanofibres électrofilées sur le collecteur d'hydrogel d'alginate-gélatine, nous avons effectué une simulation numérique du champ électrique avec trois types de collecteurs :un collecteur de cuivre, un collecteur de PLA et un collecteur d'hydrogel d'alginate-gélatine. Le dépôt de nanofibres électrofilées était généralement déterminé par l'interaction entre la charge des nanofibres électrofilées et le champ électrique. En ce sens, la simulation du champ électrique a été utilisée pour comprendre le dépôt de nanofibres électrofilées sur le collecteur. Dans le résultat de la simulation avec le collecteur PLA, comme le montre la figure S1b, puisque la majeure partie du champ électrique était concentrée vers le fil de terre, il était prévu que les nanofibres électrofilées ne se déposeraient pas à la surface du collecteur d'hydrogel. En revanche, dans le résultat de la simulation avec le collecteur d'hydrogel d'alginate-gélatine illustré à la figure S1c, le champ électrique était concentré sur toute la surface du collecteur d'hydrogel d'alginate-gélatine, comme un collecteur de cuivre (Fichier supplémentaire 1 :figure S1a). À partir de ce résultat de simulation, nous nous attendions à ce que les nanofibres électrofilées soient principalement déposées à la surface du collecteur d'hydrogel d'alginate-gélatine. En effet, le collecteur d'hydrogel a une conductivité électrique suffisante en raison des ions mobiles dans l'hydrogel et a généré un champ électrique uniforme vers le collecteur, comme un collecteur métallique. Cependant, le collecteur PLA, qui est un matériau diélectrique, ne pouvait pas suffisamment attirer le champ électrique, et donc, le champ électrique attiré vers le fil de terre, pas le collecteur PLA. Ces résultats de simulation ont été confirmés par électrofilage sur le collecteur d'hydrogel PLA et alginate-gélatine et par comparaison des épaisseurs d'un tapis de nanofibre électrofilé (Fichier supplémentaire 1 :Figure S1d). Semblable aux résultats de simulation avec le collecteur PLA, la plupart des nanofibres électrofilées ont été placées sur un fil de terre et la partie hélicoïdale du collecteur PLA. Aux emplacements excluant le fil de terre et la partie hélice, des nanofibres électrofilées sur la surface du collecteur PLA ont été empilées à l'échelle micrométrique ou moins. Au contraire, les épaisseurs d'un tapis de nanofibres électrofilées déposé sur l'hélice ont été mesurées pour le collecteur PLA et alginate-hydrogel de gélatine afin de comparer le dépôt de nanofibres selon le type de collecteur, et les épaisseurs du tapis de nanofibres sur chaque collecteur étaient de 3,09 ± 0,37 μm et 33,24 ± 2,43 μm, respectivement (Fichier supplémentaire 1 :Figure S1d). Dans le cas du collecteur PLA présenté dans le fichier supplémentaire 1 :Figure S1b, un champ électrique était principalement concentré sur le sol, et des nanofibres électrofilées étaient déposées plus de 10 fois plus fines sur le collecteur PLA que le collecteur hydrogel pour le même temps d'électrofilage. Étant donné que le PLA avait une constante diélectrique beaucoup plus faible par rapport à l'hydrogel à température ambiante, le champ électrique ne pouvait pas être principalement concentré sur le collecteur lui-même, et ainsi, les nanofibres étaient déposées ailleurs, comme le sol. À partir de ce résultat et de notre étude précédente, il est confirmé que le collecteur d'hydrogel pouvait suffisamment collecter le champ électrique, et ainsi, les tapis de nanofibres ont été déposés plus épais sur le collecteur d'hydrogel par rapport au collecteur de PLA. Ce résultat implique que l'hydrogel alginate-gélatine est un collecteur efficace pour les nanofibres électrofilées pendant l'électrofilage. Ensuite, nous avons confirmé que le collecteur d'hydrogel alginate-gélatine pouvait produire des fibres nanométriques lors de l'électrofilage. Le tapis de nanofibres électrofilées sur le collecteur d'alginate-hydrogel est illustré à la Fig. 3a avec la couverture incomplète de nanofibres électrofilées à la surface du collecteur. La figure 3b montre une image SEM agrandie de nanofibres électrofilées sur le collecteur d'hydrogel d'alginate-gélatine. À partir de l'image SEM, un rapport hauteur/largeur élevé a été confirmé avec une épaisseur de nanofibre à l'échelle nanométrique et une longueur de nanofibre à micro-échelle. De plus, des défauts tels que des bulles pouvant entraîner des erreurs lors de la mesure de l'épaisseur des nanofibres n'ont pas été trouvés, et il n'y avait pas de différence significative dans la variation d'épaisseur. A partir de ces résultats, nous avons pensé que l'électrofilage avec la condition susmentionnée était réalisée en continu. Le diamètre moyen des nanofibres électrofilées fabriquées sur le collecteur d'hydrogel d'alginate-gélatine était de 564 ± 153 nm, et la plupart des nanofibres ont des diamètres allant de 400 à 600 nm sur la figure 3c. À partir de l'image SEM, les nanofibres électrofilées ont montré un rapport d'aspect élevé avec un diamètre à l'échelle nanométrique et une longueur à l'échelle microscopique. Ainsi, cette technique d'électrofilage pourrait être considérée comme un procédé de préparation de fibres en continu.

un Un tapis de nanofibre électrofilé sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D. b Une image agrandie du tapis de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D en pointillé (a ). c La population des nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D. Les barres d'échelle mesurent 1 cm (a ) et 1 µm (b )

Comme le montre la figure 3a, nous avons observé que le tapis de nanofibres électrofilées n'a pas complètement recouvert le collecteur d'hydrogel en forme de cartilage d'oreille 3D, en particulier sur l'omoplate, la région en retrait entre l'hélice et l'antihélice. Ce résultat a indiqué qu'il y avait des espaces vides au niveau du tapis de nanofibres électrofilées. De plus, les nanofibres électrofilées n'étaient pas déposées de manière conforme sur toute la surface mais suspendues selon une configuration alignée, ce qui a été observé dans la méthode de l'écart incliné [28]. Non seulement pour la forme du cartilage de l'oreille, les géométries complexes du collecteur électroconducteur 3D, telles qu'une saillie ou une courbure élevée, entraîneraient généralement un recouvrement incomplet d'un tapis de nanofibres électrofilées sur la surface du collecteur.

Simulation numérique de la fabrication conforme d'un tapis de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D

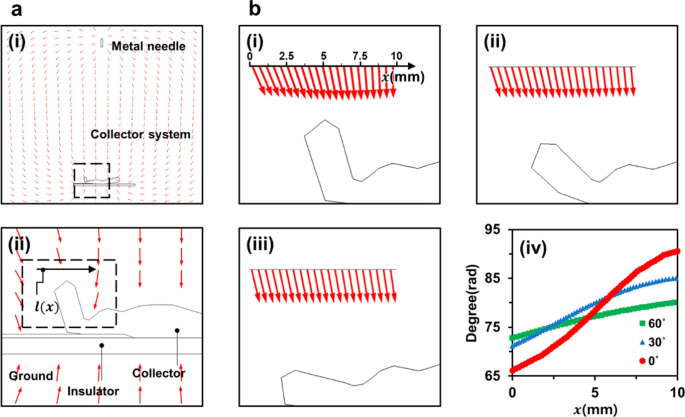

Pour réaliser la fabrication conforme d'un tapis de nanofibres électrofilées sur le collecteur électroconducteur 3D, nous avons utilisé la flexibilité du collecteur d'hydrogel, qui ne serait généralement pas atteinte par un collecteur métallique. La flexibilité du collecteur d'hydrogel lui a permis de modifier la forme du collecteur, réduisant ainsi la différence de hauteur et aplatissant le collecteur d'hydrogel. Tout d'abord, nous avons confirmé numériquement la fabrication conforme d'un tapis de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D. La figure 4a-(i) montre la configuration du processus d'électrofilage avec le collecteur d'hydrogel en forme de cartilage d'oreille 3D. Considérant que les nanofibres électrofilées étaient difficiles à déposer sur la région en retrait du collecteur d'hydrogel en forme de cartilage d'oreille 3D, nous avons mis en évidence la région en retrait entre l'hélice et l'antihélice avec une coupe transversale 2D du collecteur d'hydrogel en forme de cartilage d'oreille 3D, comme indiqué dans Fig. 4a-(ii). L'hélice était inclinée à un angle d'environ 60° par rapport au substrat inférieur, formant ainsi la région en retrait entre l'hélice et l'antihélice. Pour atténuer une telle région en retrait, nous avons réduit l'angle en pliant l'hélice du collecteur d'hydrogel en forme de cartilage d'oreille 3D en exploitant la flexibilité du collecteur d'hydrogel, contrairement à un collecteur en métal. Les résultats de la simulation numérique avec les différents angles de flexion de 0°, 30° et 60° sont illustrés respectivement aux Fig. 4b-(i), b-(ii) et b-(iii). La figure 4b-(iv) montre l'angle du champ électrique le long de la ligne imaginaire pour trois cas. Les valeurs moyennes de l'angle du champ électrique avec des lignes imaginaires étaient de 79,56°, 79,39° et 77,26° avec des angles de courbure de 0°, 30° et 60°, respectivement, montrant un angle biaisé sans variation significative entre chacun Cas. Un tel angle biaisé était dû au fait que la région en retrait entre l'hélice et l'antihélice était la partie gauche du collecteur d'hydrogel en forme de cartilage d'oreille 3D, comme le montre la figure 4a-(i). Pour le cas de la déviation angulaire du champ électrique, le cas de l'angle de courbure de 0° a montré une déviation de 8,23° le long de la ligne de référence \(l(\mathrm{x})\). En revanche, en pliant l'hélice à 60°, la déviation angulaire du champ électrique a été considérablement réduite de 2,36°, ce qui a été atténué de plus de 70 % par la déviation angulaire du champ électrique provoquée par la flexion de 0°. Une telle déviation à grand angle pour le cas de l'angle de courbure de 0° serait attribuée du champ électrique focalisé vers l'hélice en saillie, ce qui a entraîné le dépôt concentré de nanofibres électrofilées sur l'hélice et a ainsi entravé la fabrication conforme d'une nanofibre électrofilée tapis sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D. La réduction de la déviation d'angle en pliant l'hélice a soulagé un tel champ électrique concentré et, par conséquent, la flexion de l'hélice devrait permettre le dépôt conforme de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D.

Simulations de champ électrique pour le collecteur d'hydrogel (a -(i)) et une image agrandie du rectangle en pointillés dans a -(i) (a -(ii)). (b ) Le rectangle en pointillés dans a -(ii) montrant la région en retrait du collecteur d'hydrogel. Les flèches de champ électrique le long de la ligne de référence \(l(\mathrm{x})\) avec des angles de courbure de 0° (b -(i)), 30° (b -(ii)), et 60° (b -(iii)). b -(iv) L'angle du champ électrique par rapport au collecteur d'hydrogel en forme de cartilage d'oreille 3D avec un angle de courbure de 0°, 30° et 60° le long de la ligne de référence \(l(\mathrm{x})\)

Fabrication conforme d'un tapis de nanofibres électrofilées sur le collecteur d'hydrogel en forme de cartilage d'oreille 3D

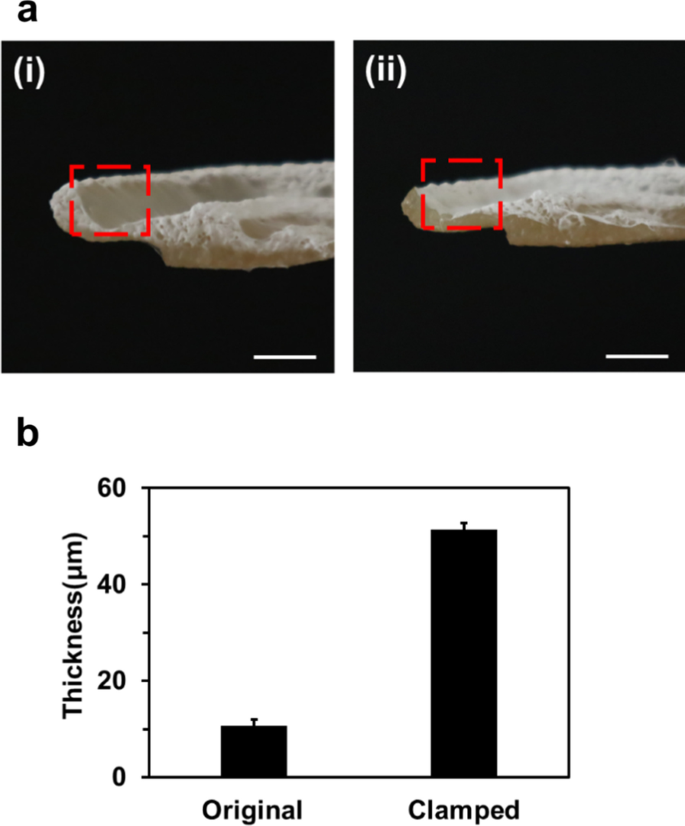

To achieve the conformal fabrication of an electrospun nanofiber mat on the 3D ear cartilage-shaped hydrogel collector, the hydrogel collector should be flattened following the simulation result. In this study, we flattened the 3D ear cartilage-shaped hydrogel collector to bend the helix. The helix and outer parts were flattened with metal fixtures, as shown in Figure S2b. The nanofiber-coated hydrogel collector can be returned to its original shape when deformed in the elastic deformation region of the hydrogel. This is because the nanofiber mat has a negligible influence on the mechanical property of the fiber-coated hydrogel collector due to its lower thickness compared to that of the hydrogel collector. The hydrogel collector was deformed in the elastic deformation region, and thus, the nanofiber-coated hydrogel could be restored its original shape. After that, electrospinning was performed on the original and flattened 3D ear cartilage-shaped hydrogel collector. The cross section images of the original and flattened 3D ear cartilage-shaped hydrogel collector after electrospinning are shown in Fig. 5a-(i), (ii).

un Electrospun nanofiber mats on the scapha of the original hydrogel collector (a -(i)) and the flattened hydrogel collector (a -(ii)). b The thicknesses of the electrospun nanofiber mats at the scapha on the original and the flattened hydrogel collector. All scale bars are 1 cm

In the case of the original 3D ear cartilage-shaped hydrogel collector, electrospun nanofibers were suspended between helix and antihelix, not deposited on the scapha of the 3D ear cartilage-shaped hydrogel collector. When the 3D ear cartilage-shaped hydrogel collector was flattened, an electrospun nanofiber mat entirely covered the helix, scapha, and antihelix. Especially, electrospun nanofibers could be deposited on the recessed region between helix and antihelix, which was not possible without flattening the 3D ear cartilage-shaped hydrogel collector. The dramatic thickness difference between the electrospun nanofiber mat on the original and the flattened 3D ear cartilage-shaped hydrogel collector is shown in Fig. 5b. The lower thickness of the electrospun nanofiber mat on the original hydrogel collector showed the retarded deposition on the recessed region, while the flattened hydrogel collector could attract sufficient amount of electrospun nanofibers on the recessed region. With this result, electrospun nanofibers were conformally deposited on the 3D ear cartilage-shaped hydrogel collector even with complex geometries, such as helix and antihelix by flattening the collector.

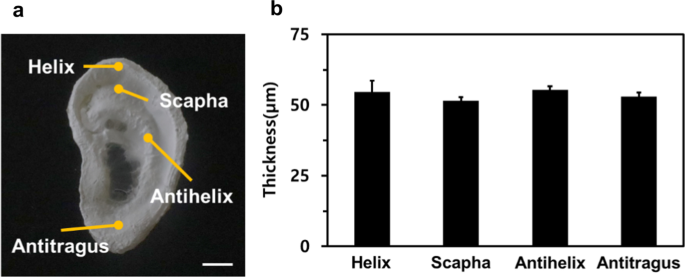

Lastly, we confirmed the uniformity of an electrospun nanofiber mat on the flattened 3D ear cartilage-shaped hydrogel collector (Fig. 6). Figure 6a shows that an electrospun nanofiber mat could entirely cover the 3D ear cartilage-shaped hydrogel collector without showing any voids for the case of the original 3D ear cartilage-shaped hydrogel collector. Figure 6b shows the thickness of the electrospun nanofiber mat deposited at the helix (54.58 ± 3.99 μm), the antihelix (55.40 ± 1.17 μm), the antitragus (53.05 ± 1.39 μm), and the scapha (51.49 ± 1.24 μm), where the nanofibers were not deposited with the original 3D ear cartilage-shaped hydrogel collector. As a result of the electrospinning with a flattened 3D ear cartilage-shaped hydrogel collector, we could confirm that the electrospun nanofiber mat was deposited conformally and uniformly on the hydrogel collector. Furthermore, based on the results of the previous hydrogel-assisted electrospinning study, we are convinced that the thickness of the fabricated 3D conformal nanofiber mats could be controlled by exploiting a hydrogel collector. As a future perspective, given that the 3D ear cartilage-shaped hydrogel with this nanofiber mat possessed mechanical properties similar to those of native ear cartilage and has a biomimetic nanostructure, it could be expected to be applied as an artificial ear cartilage implant. Considering the utilization to tissue engineering, the residual charge in the nanofiber mat should not be neglected which might influence the cell behaviors. We believed that this conformal fabrication of an electrospun nanofiber mat is pioneering work to produce a 3D nanofiber membrane, and thus, could be utilized in a broad range of applications suggesting a novel type of nanofiber assemblies such as 3D native-tissue mimicking scaffold and 3D porous membrane for efficient filtering.

un Conformally fabricated nanofiber mat on the 3D ear cartilage-shaped hydrogel collector. The scale bar is 1 cm. b The thicknesses of the electrospun nanofiber mat at several positions, including helix, scapha, antihelix, and antitragus on the flattened 3D ear cartilage-shaped hydrogel collector

Conclusions

In summary, we developed the conformal fabrication of an electrospun nanofiber mat on the 3D ear cartilage-shaped hydrogel collector that has the recessed region. As a result, the nanofiber mat on the 3D ear cartilage-shaped hydrogel collector was produced with the fully replicated shape of the collector. Most importantly, the utilization of the flexibility of the hydrogel collector allowed to adjust the recessed region of the collector, and thereby, an electrospun nanofiber mat was conformally deposited with the uniform thickness on the entire surface of the collector which would not be covered with the conventional electrospinning. Given that this conformal fabrication technique would be compatible with a variety of hydrogel materials, this technique could be a more versatile and effective technique for fabricating conformal nanofiber mat in the various fields of tissue engineering, drug/cell delivery, clothing, and battery.

Disponibilité des données et des matériaux

All data supporting the conclusions of this article are included within the article and supplementary document.

Abréviations

- 3D:

-

Three-dimensional

- PDMS:

-

Polydimethylsiloxane

- PLA:

-

Polylactic acid

- PCL:

-

Polycaprolactone

- PMMA:

-

Polymethyl methacrylate

- SEM :

-

Microscopie électronique à balayage

- FDM:

-

Fused deposition modeling

- SLA:

-

Stereolithography

- DLP:

-

Digital light processing

- A100G0:

-

Pure alginate

- A0G100:

-

Pure gelatin

- A50G50:

-

Alginate/gelatin = 50:50

- A25G75:

-

Alginate/gelatin = 25:75

Nanomatériaux

- Nano graphème, mémoire transparente flexible à base de silicium

- Fabrication à haut débit de nanofibres de qualité à l'aide d'un électrofilage à surface libre modifiée

- Fabrication et caractérisation d'un nouveau support de catalyseur anodique en nanofibre de carbone composite Tio2 pour pile à combustible au méthanol direct via la méthode d'électrofilage

- Capteur plasmonique basé sur des nanoprismes diélectriques

- Estimation du stockage d'énergie d'un supercondensateur basée sur des équations différentielles fractionnaires

- Fabrication et caractérisation de nano-clips de ZnO par le procédé à médiation par polyol

- Détecteur UV auto-alimenté hautes performances basé sur des matrices SnO2-TiO2 Nanomace

- Photodétecteur à longueur d'onde contrôlée basé sur une seule nanoceinture CdSSe

- Fabrication et propriété photocatalytique de nouveaux nanocomposites SrTiO3/Bi5O7I