Fabrication à haut débit de nanofibres de qualité à l'aide d'un électrofilage à surface libre modifiée

Résumé

Basé sur l'électrofilage à bulles (BE), un électrofilage à surface libre modifié (MFSE) utilisant une buse d'air en forme de cône combinée à un réservoir de solution constitué de tubes de cuivre a été présenté pour augmenter la production de nanofibres de qualité. Dans le procédé MFSE, des dodécylbenzène sulfonates de sodium (SDBS) ont été ajoutés dans la solution électrofilée pour générer des bulles sur une surface liquide. Les effets de la tension appliquée et des bulles générées sur la morphologie et la production de nanofibres ont été étudiés expérimentalement et théoriquement. Les résultats de l'analyse théorique du champ électrique étaient en bon accord avec les données expérimentales et ont montré que la qualité et la production de nanofibres étaient améliorées avec l'augmentation de la tension appliquée, et que les bulles générées réduiraient la qualité et la production de nanofibres.

Contexte

L'électrofilage a été reconnu comme une technique simple et efficace pour la production de nanofibres polymères. En raison de la surface élevée, de l'énergie de surface élevée et de l'activité de surface élevée et al., les nanofibres électrofilées peuvent être utilisées dans une grande variété d'applications telles que les tissus non tissés [1], les fibres renforcées [2], les systèmes d'administration de médicaments [3] , ingénierie tissulaire [4], piles à combustible [5], composites [6], filtration [7], photonique [8], sensorielle [9], supercondensateurs [10], pansement [11], etc. [12, 13,14,15].

L'électrofilage conventionnel à une aiguille inhibe l'application des nanofibres aux applications commerciales en raison de sa faible production, généralement au niveau de 0,01 à 0,1 g/h [16]. Il est souhaitable d'obtenir une production massive de nanofibres de qualité pour élargir les applications des nanofibres. De nombreux efforts se sont concentrés sur l'amélioration de la production de la technique d'électrofilage. Ding et al. [17] ont filé avec succès des fibres en utilisant un système d'électrofilage à plusieurs aiguilles. Dosunmu et al. [18] ont développé une technique d'électrofilage équipée d'un tube poreux. Yarine et al. [19] ont présenté un électrofilage à surface libre (FSE) pour la production de masse de nanofibres basé sur la combinaison de champs magnétiques et électriques normaux agissant sur un système à deux couches. Jirsak et al. [20] a breveté un FSE utilisant un rouleau horizontal rotatif comme générateur de nanofibres. Wang et al. [21] ont démontré un nouvel électrofilage sans aiguille utilisant une bobine de fil métallique conique comme filière. Lu et al. [22] ont rapporté une nouvelle technique d'électrofilage à haut débit avec un grand cône rotatif en métal comme filière. Qin et al. [23] ont présenté une configuration FSE utilisant une filière en cuivre en forme de pyramide à une étape pour former plusieurs jets. Chen et al. [24] ont utilisé une pompe à essence pour générer des bulles sur une surface liquide afin de produire plusieurs jets. Liu et al. [25] ont proposé une technique d'électrofilage utilisant une aiguille-disque comme filière pour améliorer le débit des nanofibres. De plus, des simulations numériques pour les nanofluides [26] ont été présentées pour étudier la dynamique des jets chargés. Et les effets de divers paramètres, tels que le champ électrique [27] et le champ magnétique [28], sur le comportement du nanofluide, ont été systématiquement réalisés.

Dans cet article, un électrofilage à surface libre modifié (MFSE) utilisant une buse à air en forme de cône combinée à un réservoir de solution composé de tubes de cuivre a été présenté pour obtenir une fabrication à haut débit de nanofibres de qualité basée sur l'électrofilage à bulles (BE) [24]. La buse combinée au réservoir de solution constitué de tubes de cuivre a été utilisée pour produire plusieurs jets afin d'initier le processus d'électrofilage. L'efficacité du MFSE a été étudiée expérimentalement en mesurant la distribution de diamètre et le débit de nanofibres. Les résultats ont montré que la qualité et la production de nanofibres étaient améliorées avec l'augmentation de la tension appliquée. Par rapport au BE, le MFSE pourrait produire des nanofibres sous une tension appliquée beaucoup plus élevée, ce qui entraînerait une diminution du diamètre des nanofibres, une amélioration de la distribution du diamètre et une amélioration du débit des nanofibres.

Les agents tensioactifs sont généralement utilisés pour diminuer les tensions superficielles des solutions de polymères, qui affectent de manière significative la génération de bulles. De ce fait, la formation et la stabilisation des bulles sont fortement dépendantes de la composition et des propriétés physico-chimiques des agents tensioactifs utilisés [29]. Auparavant, nous avons découvert que même un peu de dodécyl benzène sulfonate de sodium (SDBS), un agent tensioactif, pouvait réduire considérablement la tension superficielle, faciliter le processus de filage et améliorer les propriétés mécaniques des nanofibres d'alcool polyvinylique (PVA) électrofilées [30 ]. Par conséquent, SDBS a été ajouté dans la solution électrofilée pour générer des bulles sur une surface liquide dans cette étude. L'effet des bulles sur la morphologie et la production de nanofibres a été étudié expérimentalement et théoriquement. Les résultats de l'analyse théorique du champ électrique étaient en bon accord avec les données expérimentales et ont montré que les bulles réduiraient la qualité et la production de nanofibres.

Méthodes

Matériaux

Le PVA avec 1750 ± 50° de polymérisation et le SDBS ont été achetés auprès de Sinopharm Chemical Reagent Co., Ltd. (Shanghai, Chine). Des solutions aqueuses de PVA avec une concentration de 7 % en poids ont été préparées en dissolvant de la poudre de PVA dans de l'eau désionisée. Et 0,3 % en poids de SDBS a été dissous dans les solutions de PVA. Ensuite, les solutions ont été agitées à 90 °C pendant 2 h jusqu'à ce qu'elles deviennent homogènes. Tous les produits chimiques étaient de qualité analytique et utilisés sans autre purification.

Appareil MFSE

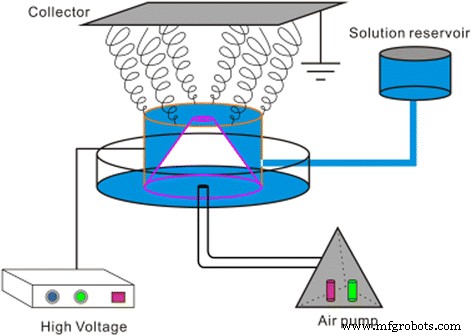

Le schéma de l'appareil MFSE était représenté sur la figure 1. L'appareil se composait d'un générateur d'électricité haute tension variable (0-150 kV, TRC2020, Dalian Teslaman Technology Co., LTD), d'une pompe à essence (TEION4500co, Eiko, Japon ), une buse d'air en forme de cône circulaire droit avec un tube à gaz, un réservoir de solution vertical constitué de tubes de cuivre d'un diamètre intérieur de 40 mm et d'une hauteur de 30 mm, et un collecteur mis à la terre au-dessus du réservoir. La hauteur de la buse d'air en forme de cône était de 20 mm ; le diamètre intérieur de sa base était de 40 mm et celui de son sommet était de 1,5 mm. La buse était en polyéthylène (PE) et son sommet devait affleurer le sommet du réservoir de solution de cuivre. La borne positive du groupe électrogène était directement connectée au réservoir de solution. La tension fournie par le groupe électrogène a été désignée comme la tension de rotation.

Schéma du dispositif MFSE

Cependant, le réservoir de solution de l'appareil BE était constitué de tubes en polymère. Et un tube en polymère mince comme buse a été fixé au centre du fond du réservoir. Une fine aiguille métallique, comme électrode positive, traversait la buse. La buse et l'aiguille ont été insérées à travers le fond du réservoir et connectées respectivement à la pompe à essence et au générateur. L'électrode métallique conduirait à une tension appliquée plus faible. Par rapport au BE, le MFSE pourrait produire des nanofibres sous une tension appliquée beaucoup plus élevée, ce qui améliorerait le débit des nanofibres.

Processus MFSE

Selon Réf. [23, 29] et nos travaux précédents [30], les paramètres d'électrofilage ont été définis comme suit :concentration de PVA 7 % en poids, concentration de SDBS 0,3 % en poids, la tension appliquée variait de 30 à 70 kv et la distance de travail de la buse au collecteur mis à la terre était de 13 cm. Les expériences MFSE ont été réalisées à température ambiante (20 °C) à une humidité relative de 60 %.

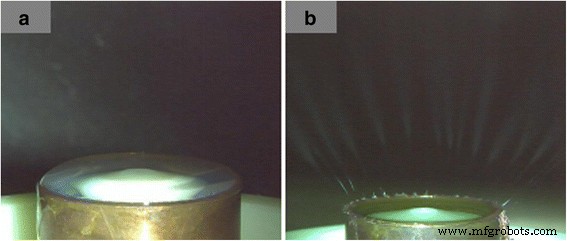

La solution de PVA a été versée dans le réservoir et la surface du liquide était plus haute que la buse. En ouvrant lentement la vanne de gaz, la surface du liquide forme un arc autour de la buse en raison de la tension superficielle élevée de la solution. Après qu'un champ électronique ait été appliqué et que la tension ait dépassé la tension de seuil, plusieurs jets ont été lancés à la surface liquide convexe, voir Fig. 2.

Photographie du MFSE sans SDBS. un Photographie de la surface du liquide et b photographie du processus de filage

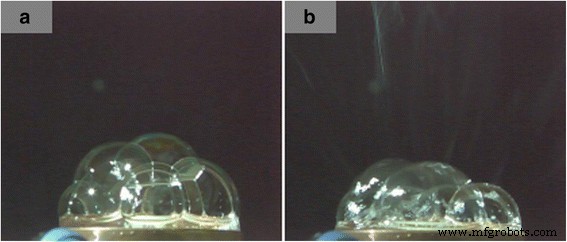

Plusieurs bulles, dont les diamètres variaient de 10 à 30 mm, ont été générées à la surface libre de la solution de polymère avec l'ajout de SDBS. Ces bulles seraient brisées en très petites à leur surface. Lorsque la tension superficielle des petites bulles a été réduite à la valeur critique qui pouvait être surmontée par le champ électrique appliqué, plusieurs jets ont été éjectés des bulles vers le collecteur, voir Fig. 3.

Photographie du MFSE avec l'ajout de SDBS. un Photographie de la surface du liquide et b photographie du processus de filage

Mesures et caractérisations

Le mouvement des jets a été observé par une caméra haute définition à une fréquence d'images de 25 000 images/s (KEYENCE, VW-9000, Japon). Le diamètre et la disposition des nanofibres de PVA électrofilées ont été caractérisés à l'aide d'une microscopie électronique à balayage (SEM; Hitachi S-4800, Japon). Tous les échantillons ont été séchés à température ambiante puis recouverts d'or par pulvérisation cathodique par un IB-3 (Eiko, Japon) pendant 10 min. La morphologie de la matrice et la caractérisation du diamètre fibreux ont été réalisées à l'aide du logiciel Image J (National Institute of Mental Health, USA). Les distributions de champ électrique ont été calculées par le Maxwell 2D (ANSOFT Corporation, USA).

Résultats et discussion

Effet de la tension appliquée sur les nanofibres PVA

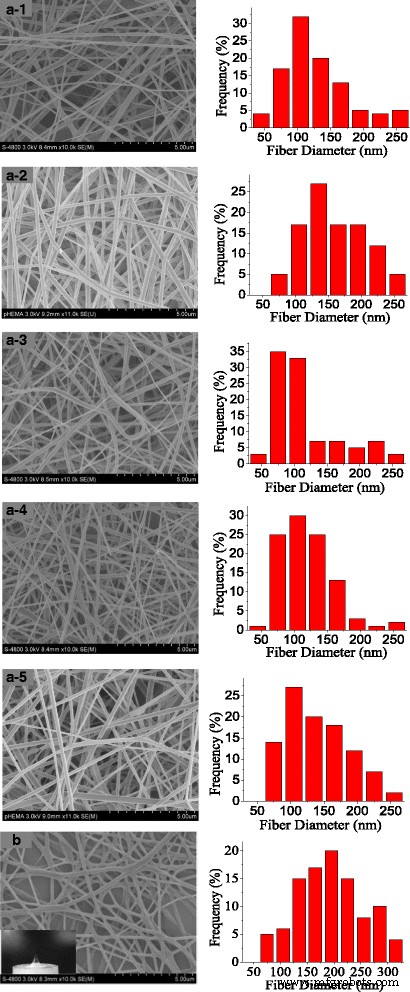

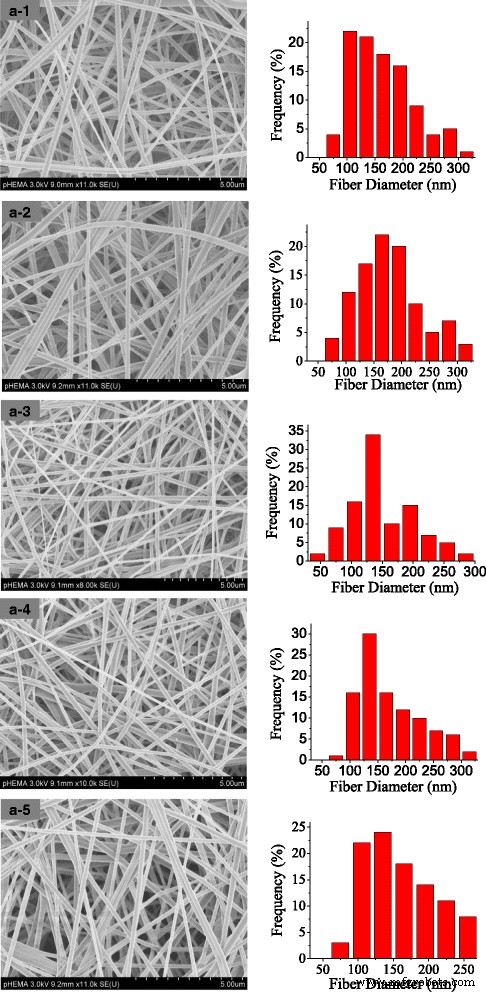

Les morphologies des nanofibres de PVA obtenues à l'aide de MFSE et BE ont été respectivement réalisées par SEM. Les images SEM et la distribution de diamètre correspondante des nanofibres avec différentes tensions appliquées dans le processus MFSE ont été montrées sur la figure 4a, et celles de BE ont été indiquées sur la figure 4b. Lorsque la tension appliquée était de 30 kV, le diamètre moyen des nanofibres obtenues par MFSE était de 148 ± 8,53 nm et celui de BE était de 190 ± 8,26 nm. On a pu constater que les nanofibres de PVA produites par MFSE étaient plus fines et plus homogènes que celles de BE. Et la distribution du diamètre était plus homogène avec l'augmentation de la tension appliquée dans le processus MFSE.

Images SEM de nanofibres de PVA. un MFSE avec une tension appliquée différente, (a-1 30 kV, a-2 40 kV, a-3 50 kV, a-4 60 kV, a-5 70 kV );. b BE (30 kV). Encart :une photographie du processus BE. Les bons chiffres étaient la distribution des diamètres correspondants

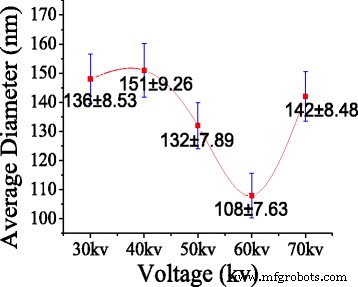

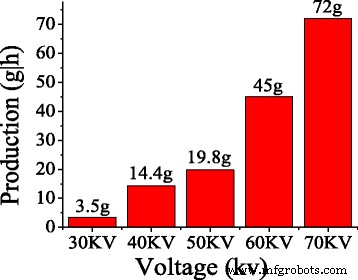

Les figures 5 et 6 montrent l'effet de la tension appliquée sur le diamètre moyen et la production des nanofibres de PVA préparées par MFSE. Il était évident que lorsque la tension appliquée était inférieure à 30 kV, très peu de jets étaient générés car la force électrique n'était pas suffisante pour surmonter la tension superficielle. Cependant, lorsque la tension appliquée était de 70 kV, la force électrique produite accélèrerait rapidement le mouvement ascendant des jets. Et le mouvement ascendant hautement accéléré n'étirerait pas davantage le jet en fibres plus petites. Par conséquent, avec l'augmentation de la tension appliquée dans le processus MFSE, le diamètre moyen a d'abord diminué, puis a augmenté, et la production a augmenté. Il était évident que la tension appliquée jouait un rôle crucial dans le processus MFSE, qui affectait directement la production de nanofibres.

L'effet de la tension appliquée sur le diamètre moyen

La production avec les différentes tensions appliquées en utilisant MFSE

Cependant, le réservoir de solution dans lequel était fixée une électrode métallique était constitué de tubes en polymère dans la configuration BE. La borne positive du générateur d'électricité était connectée à l'électrode métallique, ce qui entraînait une tension appliquée plus faible. Par conséquent, la production de nanofibres préparées par BE n'était que de 3 g/h [24].

Effet du SDBS sur les nanofibres PVA

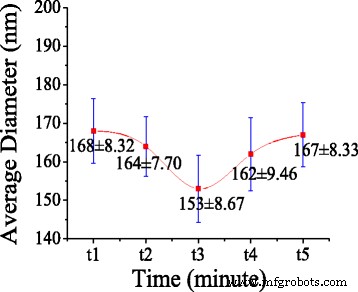

Dans le procédé MFSE, l'ajout de SDBS à une solution de PVA pourrait effectivement diminuer la tension superficielle de la solution et générer des bulles sur une surface liquide. Le tableau 1 a montré l'augmentation de la conductivité électrique et la diminution de la tension superficielle des solutions de PVA avec l'ajout de SDBS. Les figures 7 et 8 ont illustré des images SEM et la distribution de diamètre correspondante des nanofibres obtenues à partir d'une solution de PVA avec 0,3 % en poids de SDBS à une tension appliquée de 60 kV avec un temps de rotation. On a pu voir que le diamètre avantageux des nanofibres produites à partir d'une solution de PVA avec 0,3 % en poids de SDBS était plus grand que celui des nanofibres produites à partir d'une solution de PVA pur. Et avec l'augmentation du temps de filage, le MFSE a fait en sorte que la distribution de diamètre des nanofibres de PVA ait peu de changement, et la production des nanofibres de PVA était de 12,5 g/h. Les résultats ont montré que les bulles générées augmenteraient le diamètre des nanofibres et diminueraient la production de nanofibres. C'était probablement à cause de la formation de bulles, de la déformation et de l'énergie gaspillée par rupture qui pourraient être utilisées pour étirer davantage le jet en fibres plus petites. De plus, la perte d'énergie pourrait ralentir le déplacement des jets chargés pendant le processus MFSE et diminuer la production de nanofibres.

Images SEM de nanofibres de PVA préparées par MFSE à différents temps de filage (a-1 5 minutes, a-2 10 minutes, a-3 15 minutes, a-4 20 minutes, a-5 :25 min). Les bons chiffres étaient la distribution des diamètres correspondants

L'effet du temps de filage sur le diamètre moyen des nanofibres de PVA préparées par MFSE

Les propriétés mécaniques, telles que la résistance à la traction et l'allongement à la rupture, des membranes en nanofibres PVA sans et avec SDBS ont été présentées dans le tableau 2. Il a été constaté que la résistance à la traction et l'allongement à la rupture des membranes en nanofibres augmentaient avec l'ajout de SDBS. Cela signifiait que l'ajout de SDBS pourrait améliorer les propriétés mécaniques des membranes en nanofibres PVA.

Analyse théorique

Étant donné que le champ électrique est la principale force motrice pour générer des jets [23], l'initiation du jet est déterminée par l'intensité du champ électrique et les zones avec une intensité de champ électrique plus élevée génèrent des jets plus facilement [25]. Afin de révéler le phénomène expérimental, les distributions de champ électrique autour de la surface libre et des bulles ont été calculées respectivement par le Maxwell 2D.

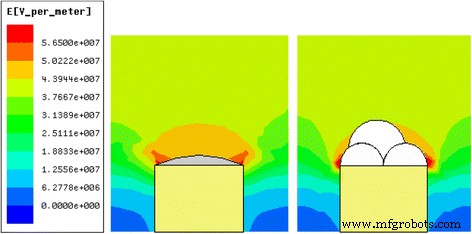

La figure 9 montre les résultats de simulation des distributions de champ électrique autour de la surface libre et des bulles avec une distance de travail de 13 cm et une tension appliquée de 60 kV. Pour le processus MFSE étudié, les simulations 2D présentées ont été réalisées pour les paramètres de processus suivants :le réservoir de cuivre comme pôle positif était un rectangle de 40 mm de largeur et de 30 mm de hauteur, la conductivité électrique du cuivre était de 5,8 × 10 11 us/cm, la distance de travail était de 130 mm, la tension appliquée était de 60 kV et les diamètres des bulles étaient de 20 et 25 mm, les tensions superficielles des solutions de PVA à 7 % en poids sans et avec SDBS étaient de 45 et 33 mN/m, et la conductivité électrique de ces solutions était respectivement de 8,8 et 43 us/cm.

Simulation de distributions de champs électriques à 60 kV (distance de travail 13 cm). un autour de la surface libre. b autour des bulles

La figure 9a montre que le champ électrique sur la partie incurvée de la surface libre était très hétérogène et élevé, suggérant que ces sites devraient être plus efficaces pour générer eux-mêmes des jets. Et le bord du réservoir de solution avait une intensité de champ électrique beaucoup plus élevée que la surface libre en raison des matériaux métalliques du réservoir. Comme le montre la figure 2, un certain nombre de jets s'amorcent autour de la partie incurvée de la surface libre. Et l'intensité du champ électrique plus élevée autour du bord plutôt qu'à la surface pourrait être la principale raison pour laquelle les jets se sont générés en premier lieu à partir du bord du réservoir de solution. Cependant, plusieurs jets ont été générés à partir des bulles, comme le montre la figure 3. La figure 9b révèle que les bulles avaient une intensité de champ électrique plus faible que la partie incurvée de la surface libre. Étant donné que la force électrostatique était la principale force motrice pour accélérer le mouvement des jets, les jets se déplaceraient plus rapidement sous un champ électrique plus élevé. Par conséquent, le champ électrique plus élevé sur la partie incurvée de la surface libre que les bulles pourrait être la principale raison pour laquelle les bulles générées augmenteraient le diamètre des nanofibres et diminueraient la production de nanofibres. Les résultats de l'analyse théorique étaient en bon accord avec les résultats expérimentaux.

Conclusions

Dans cet article, un électrofilage à surface libre à effet élevé utilisant une buse à air en forme de cône combinée à un réservoir de solution composé de tubes de cuivre a été développé avec succès pour obtenir une fabrication à haut débit de nanofibres de qualité pendant une longue durée de filage. Les effets de la tension appliquée sur la qualité et la production de nanofibres ont été systématiquement étudiés, et les résultats ont montré que la qualité et la production de nanofibres étaient améliorées avec l'augmentation de la tension appliquée. Par rapport au BE, le MFSE pourrait produire des nanofibres sous une tension appliquée beaucoup plus élevée, ce qui entraînerait une diminution du diamètre des nanofibres, une amélioration de la distribution du diamètre et une amélioration du débit des nanofibres.

De plus, un agent tensioactif, le SDBS, a été ajouté dans la solution électrofilée pour générer des bulles à la surface libre de la solution dans le procédé MFSE. L'effet des bulles sur la morphologie et la production des nanofibres a été étudié expérimentalement. Les résultats ont montré qu'avec l'augmentation du temps de filage, le MFSE a fait que la distribution de diamètre des nanofibres de PVA a peu de changement, et les bulles générées réduiraient la qualité et la production de nanofibres. Enfin, les distributions de champ électrique autour de la surface libre et des bulles ont été calculées respectivement par le Maxwell 2D, et les résultats de simulation étaient en bon accord avec les résultats expérimentaux.

Abréviations

- BE :

-

Electrofilage à bulles

- Co., Ltd. :

-

Société anonyme

- FSE :

-

Electrofilage de surface libre

- MFSE :

-

Electrofilage à surface libre modifiée

- PE :

-

Polyéthylène

- PVA :

-

Alcool polyvinylique

- SDBS :

-

Dodécyl benzène sulfonate de sodium

- SEM :

-

Microscopie électronique à balayage

- % poids :

-

Fraction de poids

Nanomatériaux

- Fabrication de structures périodiques 3D basées sur des nanoshells par processus de modélisation à l'aide de ZnO dérivé de la solution

- Fabrication de nanomotifs ordonnés à l'aide d'un copolymère tribloc ABC avec du sel dans du toluène

- 9 avantages de l'utilisation du revêtement en poudre dans la fabrication de métaux

- Avantages de l'utilisation de l'automatisation du mouvement pour la fabrication de pierre

- Utiliser des bracelets en silicone pour mesurer la qualité de l'air

- Utiliser une imprimante 3D pour améliorer votre processus de fabrication - Vidéo

- Rectifieuse plane rotative et qualité de traitement

- La propreté marque la qualité de la fabrication des équipements de dépoussiérage

- 7 avantages de l'utilisation des revêtements en poudre dans la fabrication