Catalyseurs à base de platine sur divers supports de carbone et polymères conducteurs pour les applications de piles à combustible au méthanol direct :une revue

Résumé

Les nanoparticules métalliques à base de platine (Pt) ont reçu une attention considérable et sont les catalyseurs les plus populaires pour les piles à combustible à méthanol direct (DMFC). Cependant, le coût élevé des catalyseurs au Pt, l'oxydation cinétique lente et la formation de molécules intermédiaires de CO au cours de la réaction d'oxydation du méthanol (MOR) sont des défis majeurs associés aux catalyseurs au Pt monométal. Des études récentes se concentrent sur l'utilisation d'alliages de Pt, tels que les métaux Fe, Ni, Co, Rh, Ru, Co et Sn, ou de matériaux de support en carbone pour améliorer les performances catalytiques du Pt. Ces dernières années, les catalyseurs en Pt et alliages de Pt reposant sur le grand potentiel des matériaux carbonés tels que MWCNT, CNF, CNT, CNC, CMS, CNT, CB et graphène ont suscité un intérêt remarquable en raison de leurs propriétés importantes qui peuvent contribuer à l'excellent MOR. et les performances DMFC. Cet article de synthèse résume le développement des alliages ci-dessus et des matériaux de support liés à la réduction de l'utilisation du Pt, à l'amélioration de la stabilité et à de meilleures performances électrocatalytiques du Pt dans le DMFC. Enfin, une discussion sur chaque catalyseur et support en termes de morphologie, d'activité électrocatalytique, de caractéristiques structurelles et de ses performances de pile à combustible est présentée.

Introduction

La technologie des piles à combustible a attiré l'attention du monde entier. Les piles à combustible (FC) sont une technologie alternative prometteuse de production d'électricité qui convertit l'énergie chimique en énergie électrique par une réaction électrochimique [1, 2]. De plus, pour la technologie des piles à combustible, l'objectif principal de la technologie des piles à combustible est de générer une production à faible coût, permettant ainsi d'obtenir des performances puissantes du système de pile à combustible et de découvrir des matériaux durables. Néanmoins, les problèmes courants qui se posent dans la technologie actuelle des piles à combustible sont que les systèmes impliquent des coûts intrinsèques élevés et une faible durabilité [1]. Malgré sa promesse en tant que pile à combustible, les piles à combustible au méthanol direct (DMFC) présentent des défis et des limites, ce qui a conduit les chercheurs à étudier des méthodes pour améliorer l'efficacité et les performances de la DMFC. De nombreux problèmes avec les DMFC ont été identifiés et restent non résolus, y compris le croisement du carburant méthanol de l'électrode d'anode à l'électrode de cathode [3,4,5] de mauvaises performances causées par le taux de cinétique lent, l'instabilité du catalyseur et la gestion thermique et de l'eau [6,7,8].

Récemment, de nombreuses études ont été menées sur les piles à combustible, notamment le DMFC, la pile à combustible à membrane échangeuse de protons (PEMFC), la pile à combustible à oxyde solide (SOFC), etc., qui sont des technologies de pile à combustible populaires. En tant que nouvelle source d'énergie, les DMFC peuvent être utilisées pour des applications mobiles et stationnaires [9, 10]. De nombreuses avancées de la recherche ont été réalisées dans le domaine des piles à combustible. Parmi les piles à combustible, les DMFC ont été largement étudiées ces dernières années [11,12,13,14,15,16] en raison de leurs nombreux avantages, tels qu'une densité de puissance élevée, la facilité de manipulation du carburant, la facilité de charge et une faible protection environnementale. impact [17, 18]. Cependant, plusieurs défis techniques pour la commercialisation des DMFC restent non résolus, notamment le croisement du méthanol, les faibles taux de réaction chimique et l'empoisonnement du catalyseur. Cependant, les DMFC ont toujours retenu l'attention de nombreux chercheurs et sont devenues les piles à combustible les plus populaires en raison de leur fonctionnement à basse température (les systèmes DMFC fonctionnent à 373 K). En raison des avantages du DMFC en matière d'efficacité énergétique élevée et de système de démarrage rapide, la technologie DMFC est très appropriée pour être appliquée comme sources d'alimentation résidentielles, batteries dans les appareils mobiles et comme carburant de véhicule [19,20,21,22]. En outre, le concept de DMFC pourrait être étudié plus avant pour trouver des sources de carburant alternatives telles que le gaz naturel et la biomasse, ainsi que la fermentation de produits agricoles pour produire de l'éthanol, afin de minimiser la dépendance vis-à-vis des sources d'énergie précaires [14].

Dans le DMFC, le côté anode est alimenté par une solution de méthanol qui subira une électrooxydation en dioxyde de carbone (CO2 ) via la réaction ci-dessous :

$$ {\mathrm{CH}}_3\mathrm{OH}+{\mathrm{H}}_2\à {\mathrm{CO}}_2+6{\mathrm{H}}^{+}+6{ \mathrm{e}}^{\hbox{-} } $$ (1)Tandis que du côté cathodique le proton, l'oxygène (de l'air) est réduit en eau :

$$ 3/2\ {\mathrm{O}}_2+6{\mathrm{H}}^{+}+6\ {\mathrm{e}}^{\hbox{-}}\to 3{\ mathrm{H}}_2\mathrm{O} $$ (2)L'équation nette de la réaction DMFC peut être résumée comme suit :

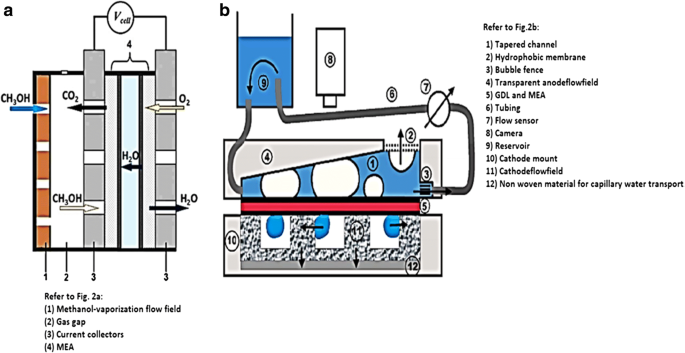

$$ {\mathrm{CH}}_3\mathrm{OH}+3/2{\mathrm{O}}_2\à {\mathrm{CO}}_2+2{\mathrm{H}}_2\mathrm{ O} $$ (3)Dans les systèmes DMFC, il existe deux types de modes DMFC :les modes actif et passif [23,24,25]. Dans un système DMFC actif, le flux de sortie de la pile DMFC est remis en circulation via le contrôle en boucle fermée de l'alimentation en méthanol liquide. Pendant ce temps, le méthanol liquide au niveau du flux d'anode est contrôlé par un capteur de concentration de méthanol qui joue un rôle important en fournissant une injection suffisante de méthanol et d'eau supplémentaires pour restaurer ce carburant en fonction de la concentration cible. Il existe plusieurs types de capteurs de concentration de méthanol qui sont utilisés dans le système DMFC pour contrôler et maintenir la concentration d'alimentation en méthanol [17]. Habituellement, le méthanol liquide est fourni du côté anode par une pompe péristaltique tandis que l'air ambiant contenant de l'oxygène est fourni du côté cathodique par une soufflante ou un ventilateur [16]. Dans un mode passif du système DMFC, le méthanol liquide est alimenté en continu dans le système. Ce concept passif est très attractif pour le système DMFC [26,27,28]. Le concept de passif signifie que le système fonctionne de manière totalement autonome sans aucun dispositif de support. Le concept de DMFC passif signifie que le système fonctionne de manière totalement autonome sans aucune assistance de dispositif externe pour pomper du méthanol et insuffler de l'air dans la cheminée. Dans le mode passif du système DMFC, la couche de catalyseur sera alimentée par du méthanol et de l'oxygène en tant que réactifs. Au cours de la réaction d'oxydation du méthanol (MOR), CO2 et l'eau sera éliminée de la cellule par des moyens passifs, c'est-à-dire la diffusion, la convection naturelle, l'action capillaire, etc. [20]. Le DMFC en mode passif semble plus avantageux par rapport au DMFC en mode actif en termes de conception plus simple, plus compacte et de faible coût. La conception et les commandes complexes du système peuvent être un inconvénient du DMFC en mode actif [21]. Du point de vue des utilisations pratiques, le DMFC en mode actif semble être plus approprié dans un système à haute puissance, alors que le DMFC en mode passif est plus adapté pour être utilisé dans des exigences de faible puissance [22].

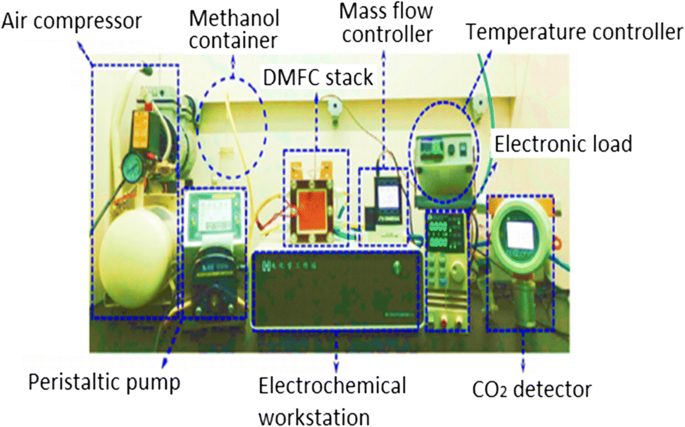

La figure 1 montre la configuration et la conception d'un DMFC à cellule unique. Un empilement DMFC à cellule unique se compose d'un assemblage d'électrodes à membrane (MEA) à cinq couches pris en sandwich par deux plaques qui sont l'anode et la cathode. Du côté de l'anode, du méthanol liquide (contenant du méthanol et de l'eau déminéralisée) et du méthanol absolu sont acheminés dans le canal par une pompe péristaltique. Du côté cathode, l'air est pompé dans la pile à combustible par un rotamètre. Le contrôleur de température dans la pile DMFC est utilisé pour maintenir la température de travail dans la cellule par un dispositif de chauffage supplémentaire. Le dispositif de charge électronique est utilisé pour modifier la densité de courant à différents niveaux et mesurer les valeurs correspondantes de la tension. Les performances de la cellule sont surveillées par un poste de travail électrochimique, tandis que la production de CO2 en tant que produit final de la réaction globale est mesuré par un CO2 détecteur de concentration [23]. Dans la pile à combustible à méthanol direct, plusieurs paramètres de fonctionnement importants doivent être pris en compte lors de l'étude expérimentale, à savoir (i) la température de fonctionnement, (ii) la concentration de méthanol et (iii) les débits d'entrée de la solution de méthanol d'alimentation et de l'air [23] . La figure 2a, b montre respectivement le mode actif et passif du DMFC.

Une configuration expérimentale générale pour le DMFC à cellule unique [23]

Schéma de principe de a mode actif [24] et b mode passif [25] de DMFC

Cette revue se concentrera sur les progrès récents dans les recherches et les développements de support de catalyseur basé sur le catalyseur Pt comme catalyseur noble dans le DMFC. Nous incluons l'activité des catalyseurs à base de Pt combinés avec des alliages, des métaux, des métaux de transition, des carbures métalliques, des nitrures métalliques et diverses espèces carbonées, telles que le graphène/oxyde de graphène (G/GO), les nanotubes de carbone (CNT), les nanofibres de carbone ( Supports CNF), nanocoil de carbone (CNC), noir de carbone (CB), nanotube de carbone multiparois (MWCNT) et carbone mésoporeux (CMS), ainsi que des polymères conducteurs, tels que la polyaniline (PANi) et le polypyrrole (Ppy) comme support Matériel. De nombreuses méthodes de synthèse peuvent être appliquées pour préparer des catalyseurs à base de Pt. Les méthodes les plus couramment appliquées pour obtenir des particules de Pt à l'échelle nanométrique sont l'imprégnation [29,30,31,32,33,34], les techniques hydrothermales [35,36,37,38,39,40,41], la microémulsion [42,43, 44,45], et la réduction [46, 47]. Généralement, la méthode de préparation pourrait affecter la morphologie et la taille des particules de catalyseur; ainsi, le choix de la méthode de synthèse du catalyseur est très important.

Performance de divers types de catalyseurs à base de Pt

Au cours de la dernière décennie, de nombreux chercheurs ont concentré leurs recherches sur le développement d'un électrocatalyseur afin d'améliorer son activité électrocatalytique dans le méthanol MOR pour le système DMFC [37, 38]. Le platine (Pt) est un catalyseur à un seul métal qui présente une activité catalytique significativement élevée pour le MOR. Cependant, le Pt pur seul dans un système DMFC peut être facilement empoisonné par les espèces intermédiaires, c'est-à-dire le monoxyde de carbone (CO), et le coût élevé du catalyseur au Pt limite son application commerciale en tant qu'électrocatalyseur, réduisant ainsi la vitesse d'oxydation du méthanol. dans le système DMFC [48,49,50]. Ces trois points sont les principaux obstacles et limitations de l'utilisation du Pt seul comme électrocatalyseur pour le DMFC. Cependant, pour surmonter ces obstacles, plusieurs études ont été menées pour synthétiser des électrocatalyseurs en alliage à base de Pt afin d'obtenir de meilleures performances électrocatalytiques avec moins d'utilisation de Pt [11, 47, 51, 52]. Normalement, la taille moyenne des particules de Pt et sa morphologie peuvent être déterminées par micrographie à émission à balayage (MEB) ou analyse par micrographie électronique à transmission (MET), qui sont les méthodes les plus courantes dans le domaine de la catalyse qui peuvent être utilisées pour caractériser les propriétés physiques des électrocatalyseurs. Le tableau 1 montre les tailles de particules moyennes des particules de Pt avec différentes méthodes de synthèse, propriétés et leurs performances.

Le PtRu bimétallique est considéré comme le catalyseur le plus actif en raison de son mécanisme bifonctionnel et des effets de ligand [48, 53]. Le PtRu devient un alliage catalyseur intéressant, et a été utilisé jusqu'à nos jours avec de nombreux supports carbonés. Cependant, l'effet toxicologique de l'ajout de ruthénium (Ru) métal reste incertain [49]. Par conséquent, des recherches sur des alliages moins chers qui mélangent du Pt avec d'autres métaux non précieux ont été effectuées [49,50,51,52, 54,55,56,57], comme indiqué dans la section « Performance des alliages à base de Pt ».

Performance des alliages à base de Pt

Arico et al. [35] ont constaté que de nombreuses études ont été menées pour augmenter l'activité catalytique des catalyseurs au Pt dans le MOR. Dans de nombreuses études, le rapport Pt-Ru optimal a été identifié comme 1:1 et les tailles de particules à l'échelle nanométrique sont la taille idéale pour améliorer l'utilisation du catalyseur. Cependant, Shi et al. [38] ont identifié que 3:2 était le rapport optimal pour Pt-Ru dans leurs expériences pour améliorer l'activité catalytique de MOR. En dehors de cela, l'activité électrocatalytique pour l'activité d'électrooxydation du méthanol peut également être augmentée si les particules d'électrocatalyseur PtRu sont des particules nanométriques de l'ordre de 2 à 4 nm. Paulas et al. [39] étaient d'accord avec cette affirmation. Comme nous le savons, le Pt montre une réactivité élevée envers le carburant méthanol, faisant du métal Pt un électrocatalyseur idéal pour l'électrode d'anode dans le système DMFC. Néanmoins, lors du MOR du catalyseur Pt, du monoxyde de carbone (CO), c'est-à-dire l'espèce intermédiaire, se formera à la surface des particules de Pt, ce qui empoisonne ainsi la surface du catalyseur [58,59,60,61]. Ainsi, des efforts sont nécessaires pour surmonter le problème lié à la formation d'espèces toxiques à la surface des particules de Pt, afin qu'elles ne recouvrent pas les zones de sites actifs de Pt. Généralement, les alliages binaires, tels que PtRu [62,63,64,65,66], PtRh [67,68,69,70,71], PtAu [72,73,74], PtSn [62, 63, 75, 76,77], PtNi [64,65,66,67,78,69], PtCo [70, 71, 78,79,80] et PtFe [81,82,83,84,85], sont fréquemment utilisés comme combinaisons d'électrocatalyseurs pour l'électrode d'anode dans le système DMFC. On pense que les ajouts de ces métaux, tels que le ruthénium (Ru), l'étain (Sn) et le rhodium (Rh), produisent une activité catalytique plus élevée.

L'incorporation de nickel (Ni) dans un catalyseur à base de platine donne des performances supérieures pour le MOR et le DMFC. Dans les dernières recherches, Guerrero-Ortega et ses collaborateurs expliquent que l'ajout de Ni dans le support Pt-Vulcan favorise une augmentation importante du courant faradique pendant le MOR d'un ordre de grandeur, même si l'utilisation de Pt est plus faible dans le catalyseur bimétallique. 55] . Leurs résultats expérimentaux suggèrent également que l'ajout de Ni favorise certaines modifications structurelles et électroniques qui améliorent les performances de réaction à l'interface de l'électrode. Dans un autre travail, l'incorporation d'Au dans l'alliage de Pt a amélioré les activités électrocatalytiques en raison de la structure électronique changeante et de l'amélioration de la zone électrochimiquement active (ECSA) [47]. Alors que l'ajout d'étain (Sn) à l'alliage à base de Pt a montré une augmentation de l'activité électrocatalytique, qui est fortement influencée par l'incorporation de Sn dans son système d'alliage et ses formes oxydées, stimulant la réaction plus facilement en raison du potentiel d'oxydation plus faible. 56]. De plus, l'ajout de cobalt (Co) à un alliage à base de Pt a grandement amélioré les propriétés catalytiques du catalyseur PtCo (1:9)/rGO qui s'est avéré être dix fois supérieur à Pt/rGO [51]. L'augmentation de la densité de courant est attribuée à une dispersion plus élevée des nanoparticules de PtCo sur la nature hydrophile du support rGO qui favorise l'activation de l'eau et conduit à oxyder le COads sur les sites de Pt. De plus, selon le mécanisme bifonctionnel du Co, il favorise le H2 Activation O créant plus d'ions -OH et d'autres O2 contenant des espèces pour oxyder les espèces intermédiaires CO sur le site de Pt [57]. Ce mécanisme bifonctionnel du Co pourrait également être utilisé pour d'autres métaux de transition catalytiques vers le MOR. Le mécanisme d'oxydation catalytique des espèces de CO en CO2 en présence de catalyseurs PtCo peut se résumer comme suit :

$$ \mathrm{Pt}+{\mathrm{CH}}_3\mathrm{OH}\to \mathrm{Pt}\hbox{-} {\mathrm{CO}}_{\mathrm{ads}}+4 {\mathrm{H}}^{+}+4{\mathrm{e}}^{\hbox{-} } $$ (4) $$ \mathrm{Co}+{\mathrm{H}}_2\ mathrm{O}\to \mathrm{Co}{\left(\mathrm{OH}\right)}_{\mathrm{ads}}+{\mathrm{H}}^{+}+{\mathrm{e }}^{\hbox{-} } $$ (5) $$ {\mathrm{PtCO}}_{\mathrm{ads}}+\mathrm{Co}{\left(\mathrm{OH}\right) }_{\mathrm{ads}}/{\mathrm{CO}}_2+\mathrm{Pt}+\mathrm{Co}+{\mathrm{H}}^{+}+{\mathrm{e}}^ {\hbox{-} } $$ (6)De plus, Löffler et al. [86] ont réussi à synthétiser le PtRu comme catalyseur d'anode pour les DMFC, ce qui a produit l'électrocatalyseur le plus actif pour l'électrooxydation du méthanol à environ 50 at.% Ru. Pendant ce temps, Dinh et al. ont rapporté [87] que le PtRu avec un rapport de PtRu 1:1 a un comportement métallique plus fort et une activité électrocatalytique plus élevée pour l'oxydation du méthanol (MOR). Les performances sont liées à ces deux facteurs majeurs :(i) une surface catalytique maximisée et (ii) une surface catalytique avec un nombre maximum de sites d'alliage métallique de rapport atomique proche de 1:1. Ces deux groupes ont également montré très bien. Sur la base du mécanisme bifonctionnel, Aricò et al. [58] et Goodenough et al. [62] ont suggéré que les espèces intermédiaires de CO qui se sont formées sur les sites tensioactifs du Pt peuvent être oxydées en dioxyde de carbone (CO2 ) par des atomes d'oxygène actifs formés sur les éléments secondaires, par exemple Ru, Sn et Mo, dans la région de potentiel inférieur. Le tableau 1 résume les performances de divers types de catalyseurs en alliage de Pt réalisées par les chercheurs pour le MOR. Selon le mécanisme bifonctionnel [88,89,90], le MOR sur les catalyseurs en alliage PtRu supportés peut être résumé par l'équation suivante. Le Pt est un catalyseur plus actif pour l'adsorption du méthanol que le Ru. Par conséquent, la réaction globale sur les électrocatalyseurs PtRu pour la réaction d'oxydation du méthanol obéit au mécanisme bifonctionnel.

$$ \mathrm{Pt}+{\mathrm{CH}}_3\mathrm{OH}\à \mathrm{Pt}\hbox{-} {\mathrm{CH}}_3\mathrm{OH}\mathrm{ads }\à \mathrm{Pt}\hbox{-} {\mathrm{CO}\mathrm{H}}_{\mathrm{ads}}\à 3\mathrm{H}+3\mathrm{e}\hbox {-} \to \mathrm{Pt}\hbox{-} {\mathrm{CO}}_{\mathrm{ads}}+{\mathrm{H}}^{+}+{\mathrm{e}} ^{\hbox{-} } $$ (7) $$ \mathrm{Ru}+{\mathrm{H}}_2\mathrm{O}\to \mathrm{Ru}\hbox{-} {\mathrm{ OH}}_{\mathrm{ads}}+{\mathrm{H}}^{+}+{\mathrm{e}}^{\hbox{-} } $$ (8) $$ \mathrm{Pt }\hbox{-} {\mathrm{CO}\mathrm{H}}_{\mathrm{ads}}+\mathrm{Ru}\hbox{-} {\mathrm{OH}}_{\mathrm{ads }}\à \mathrm{Pt}+\mathrm{Ru}+{\mathrm{CO}}_{2+}2{\mathrm{H}}^{+}+2{\mathrm{e}}^ {\hbox{-} } $$ (9) $$ \mathrm{Pt}\hbox{-} {\mathrm{CO}}_{\mathrm{ads}}+\mathrm{Ru}\hbox{-} {\mathrm{OH}}_{\mathrm{ads}}\à \mathrm{Pt}+\mathrm{Ru}+{\mathrm{CO}}_2+{\mathrm{H}}^{+}+{ \mathrm{e}}^{\hbox{-} } $$ (10)En référence à ce mécanisme bifonctionnel, le méthanol est d'abord dissocié et adsorbé sur Pt, puis décomposé en COads et/ou espèces de type formyle -CHOannonces par réaction de déshydrogénation (7). Dans le même temps, l'eau se dissocie en OHannonces et adsorbé sur les sites Ru (8). Puis les espèces s'adsorbent sur les sites Pt et Ru et se combinent pour former du CO2 molécule (9) et (10). La réaction entre Pt–COannonces et Ru–OHads conduit au CO2 évolution, générant des sites Pt et Ru rafraîchis (réaction 10). Alors qu'un autre travail réalisé par Ewelina Urbanczyk et al. [48] ont réalisé la réaction d'oxydation du méthanol pour catalyseur PtNi en milieu alcalin (1,0 M KOH). Théoriquement, la réaction d'oxydation du méthanol en milieu alcalin est :

$$ {\mathrm{CH}}_3\mathrm{OH}+6\mathrm{OH}\à {\mathrm{CO}}_2+5{\mathrm{H}}_2\mathrm{O}+6{ \mathrm{e}}^{\hbox{-} } $$La réaction s'amorce à l'électrode Pt du DMFC en dioxyde de carbone. Au cours de ce processus, des molécules intermédiaires (CO) peuvent se former et provoquer un poison et une désactivation du côté actif du Pt. Cette molécule de CO est un produit d'oxydation incomplète du méthanol. L'oxydation incomplète du méthanol forme le CO comme produit intermédiaire (Eq. 11). La surface de l'électrocatalyseur peut également adsorber les groupes hydroxyle (Eq. 6). Enfin, du fait de la désorption du produit principal, il se forme du dioxyde de carbone (13). Le deuxième poison qui peut être produit lors de l'oxydation du méthanol est le méthane. Dans ce cas, la réaction suivante peut se produire (8). L'oxydation totale de la forme intermédiaire du carbone en dioxyde de carbone dans la réaction électrochimique est la suivante :

$$ 3\mathrm{Pt}+{\mathrm{CH}}_3\mathrm{OH}\to \mathrm{Pt}-\mathrm{COads}+4{H}^{+}+2\mathrm{Pt }+4e-+{H}^2O $$ (11) $$ \mathrm{Ni}+{H}_2O\to \mathrm{Ni}-\mathrm{OHads}+{H}^{+}+e - $$ (12) $$ \mathrm{Pt}-{\mathrm{CO}}_{\mathrm{ads}}+\mathrm{Ni}-\mathrm{OHads}\à {\mathrm{CO}} _2+{H}^{+}+\mathrm{Pt}+\mathrm{Ni}+e- $$ (13) $$ \mathrm{Pt}-{\mathrm{CH}}_3+\mathrm{Pt}- H\à 2\ \mathrm{Pt}+{\mathrm{CH}}_4 $$ (14) $$ \mathrm{Pt}-{\mathrm{CH}}_3+\mathrm{Ni}{\gauche(\ mathrm{OH}\right)}_2\to \mathrm{Pt}+{\mathrm{CO}}_2+\mathrm{Ni}+5{H}^{+}+5e- $$ (15)Actuellement, les chercheurs étudient encore des techniques d'alliage pour améliorer l'activité catalytique des électrocatalyseurs à base de Pt en fabriquant des alliages ternaires et quaternaires de Pt, tels que PtRuSn [91, 92], PtRuNi [93, 94, 95], PtRuMo [70, 96 , 97], PtRuOsIr quaternaire [79, 80] et PtRuIrSn [97, 98], en raison de leur excellent comportement en MOR et de l'élimination des espèces intermédiaires (CO) qui se forment sur le site de surface du Pt. Mais, l'ajout des troisième et quatrième métaux dans ces catalyseurs ternaires et quaternaires est encore inconnu. De plus, il existe certaines limitations et défis dans la production des alliages ternaires et quaternaires. L'optimisation de la morphologie du catalyseur et des compositions de catalyseur devient difficile à obtenir en raison de nombreuses combinaisons possibles de métaux et de compositions. Cependant, de nombreuses études ont prouvé que l'ajout de troisième et quatrième métal améliorait remarquablement l'activité catalytique, augmentait la stabilité du catalyseur et une bonne tolérance au CO vis-à-vis de l'électrooxydation du méthanol et des applications DMFC.

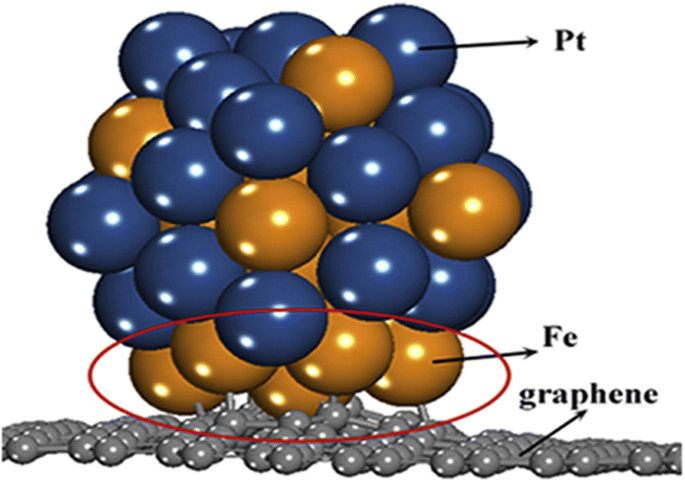

Tsiouvaras et al. [99] ont effectué la mesure électrochimique des catalyseurs PtRuMo/C et ont constaté que bien que tous les catalyseurs ternaires soient plus actifs vis-à-vis de l'oxydation du CO et du méthanol que le catalyseur binaire, le catalyseur traité avec H2 ont montré une performance améliorée d'environ 15 % par rapport aux catalyseurs ternaires traités à l'He ou sans traitement. En 2012, Hu et al. [100] ont synthétisé avec succès un électrocatalyseur bimétallique supérieur (PtNi), à savoir les nanosphères creuses mésoporeuses de PtNi (HMPNN). Le catalyseur a présenté des performances catalytiques exceptionnelles dans le MOR avec une efficacité d'utilisation du Pt considérablement améliorée en raison de la structure unique des HMPNN et de leur grande surface électrochimique. Alors que vers 2016, les travaux de Yang et al. [101] ont également étudié la réactivité des électrocatalyseurs bimétalliques PtFe synthétisés dans lesquels ils ont observé que la forte interaction entre le Pt et les métaux fer (Fe) peut diminuer les énergies d'adsorption des NP bimétalliques. Ils ont également constaté que les nanoparticules bimétalliques de PtFe préfèrent être adsorbées sur le graphène à lacune unique à travers les atomes de Fe lorsque les atomes de Pt et de Fe sont tous les deux sur les surfaces, car les interactions entre les atomes de Fe et le graphène à lacune unique sont plus fortes que celles entre les atomes de Pt et graphène à poste unique. La figure 3 illustre la position des particules de Pt et Fe dispersées sur le support de graphène comme suggéré par Yang et al. [101].

La position du catalyseur PtFe sur support de graphène illustrée par Yang et al. [101]

Performance du catalyseur à base de platine et du carbure de métal de transition

Le carbure de métal de transition (TMC), avec une stabilité mécanique et chimique élevée contre la corrosion, une bonne résistance aux environnements acides, une stabilité à long terme et une tolérance élevée au CO, peut agir comme catalyseurs anodiques [88,89,90, 102,103,104]. En outre, les TMC offrent également de nombreux avantages par rapport à leurs métaux parents en ce qui concerne l'activité, la sélectivité et la résistance au poison, par exemple le carbure de tungstène (WC) présente des propriétés spéciales, telles qu'une bonne conductivité électrique, une résistance aux environnements acides, un faible coût , et la tolérance à l'empoisonnement au CO dans le processus d'électrooxydation du méthanol [88, 105, 106].

Wang et al. [103] rapportent la synthèse de surface élevée (256 m 2 g −1 ) des microsphères de carbure de tungstène via une méthode hydrothermale simple. W2 C a été trouvé comme phase principale dans l'échantillon tel que synthétisé. Actuellement, les chercheurs explorent actuellement le potentiel du Pt supporté sur WC en tant que catalyseur idéal pour le DMFC [38, 88, 107, 108]. Christian et al. [106] ont conclu que par rapport à leurs éléments de métaux de transition, les TMC se comportent comme des métaux nobles tels que Pt, Pd, Rh et Ru pour certaines réactions chimiques et électrochimiques, y compris la réaction d'oxydation de l'hydrogène, du monoxyde de carbone et de l'alcool et la réduction de l'oxygène [109, 110]. Dans une autre étude, Liu et al. [107] ont présenté que les carbures de molybdène (Mo-Carbides) pourraient agir comme promoteurs du carbure de tungstène et augmenter l'activité électrocatalytique dans le DMFC. Cependant, sans l'incorporation de métal Pt, l'activité électrocatalytique de WC pur vers le MOR pour un système DMFC est encore faible. Par conséquent, une petite quantité de platine métallique ajoutée sur le composant WC est très pratique pour tirer parti de l'effet synergique entre le Pt et le WC [91, 111, 112]. Pendant ce temps, Hassan et al. [109] ont révélé que l'impureté commune (espèce CO) qui se forme lors de l'oxydation du méthanol a une forte énergie de liaison à la surface du Pt; par conséquent, il doit être oxydé afin qu'il puisse être retiré des sites actifs du Pt. L'ajout de composant WC dans l'électrocatalyseur Pt/WC a montré une tolérance élevée au CO pour MOR, ce qui indique l'existence d'effets synergiques entre le métal Pt et WC comme composant de support. L'étude a également été réalisée par un autre chercheur en utilisant moins de métal Pt pour réduire le coût du Pt, tout en maintenant de bonnes performances électrocatalytiques.

En dehors de cela, le composant WC est plus actif pour la formation d'un groupe méthoxy (CH3 O-) que le Pt pur [113, 114]. Les performances CV de (Pt:Ru)4-WC/RGO montrent des performances catalytiques exceptionnelles avec une densité de courant de 330,11 mA mg −1 Pt par rapport aux cinq autres catalyseurs, indiquant que l'électrocatalyseur tel que synthétisé a une excellente activité catalytique envers le MOR. De plus, la combinaison de Ru et WC sur le catalyseur de Pt a augmenté la quantité de surface OH et a permis au CO adsorbé sur la surface de Pt d'être oxydé à des potentiels inférieurs [39].

Performance du catalyseur à base de platine et du nitrure de métal de transition

Le nitrure de métal de transition (TMN) est un candidat idéal comme support de catalyseur de Pt en raison de sa bonne conductivité électrique (métallique), de sa dureté, de sa stabilité électrochimique élevée et de sa résistance à la corrosion dans les conditions de fonctionnement des piles à combustible [115,116,117,118]. Des nitrures de métaux de transition, tels que CrsN, TiN et VN, des catalyseurs au Pt supportés ont été rapportés et ont montré des performances catalytiques élevées et une meilleure stabilité par rapport aux supports de carbone traditionnels [112]. Tous les métaux de transition peuvent former du nitrure, à l'exception des deuxième et troisième rangées des métaux des groupes 8, 9 et 10 (Ru, Os, Rh, Ir, Pd et Pt). Le comportement et les propriétés structurelles des nitrures de métaux de transition peuvent être trouvés dans la littérature [92,93,94]. Xiao et al. [112] ont préparé un électrocatalyseur de Pt supporté par du nitrure de cobalt et de titane qui a montré d'excellentes performances et stabilité vis-à-vis de la réaction de réduction de l'oxygène (ORR). Le Ti0.9 Co0.1 Le catalyseur au Pt supporté sur N présentait une petite taille de particule et une bonne dispersion des métaux. Cet électrocatalyseur préparé a également maintenu la surface électrochimique (ECSA) du Pt et a grandement amélioré la préservation de l'ECSA, avec seulement une diminution de 35% de la chute précoce de l'ECSA après 10 000 cycles ADT. Le dopage au cobalt a considérablement amélioré l'activité et la durabilité de l'ORR. Pendant ce temps, un électrocatalyseur haute performance et durable dans le système DMFC peut être obtenu en utilisant un électrocatalyseur Pt(Ru)/TiN de grande surface, qui a également démontré une activité électrochimique élevée envers MOR avec une amélioration de ∼ 52% de l'activité catalytique et une bonne stabilité/durabilité par rapport au commercial JM-Pt(Ru). Pendant ce temps, les performances monocellulaires du DMFC ont atteint une meilleure densité de puissance maximale de 56 % et ont démontré une stabilité électrochimique exceptionnelle pour l'électrocatalyseur CSG-Pt(Ru)/TiN [115].

Les recherches actuelles sur les nanoparticules de Pt supportées par des nanotubes de nitrure de fer et de titane avec une structure creuse et poreuse et une surface spécifique élevée ont été synthétisées par Li et al. [116]. Il présentait une augmentation significative de l'activité électrocatalytique vers le MOR en condition acide et avait une meilleure durabilité. Les raisons de ces propriétés étaient dues à leurs travaux de données expérimentales qui ont vérifié que l'ajout de Fe peut ajuster la structure électronique des atomes de Pt, ce qui contribue à l'activité et à la stabilité renforcées du catalyseur de Pt pour le MOR. Pendant ce temps, dans des travaux antérieurs effectués par Xiao et al. [117], Pt/Ti0.8 Mo0.2 Le catalyseur N présentait une structure poreuse et une surface élevée, des nanoparticules de Pt de petite taille et bien dispersées. Ce système de catalyseur a préservé la stabilité électrochimique intrinsèque de la nanostructure TiN et a remarquablement amélioré l'activité et la durabilité du MOR. Cependant, les informations actuellement disponibles sur la stabilité électrochimique du nitrure de tungstène (WN) sont encore insuffisantes [109].

Pendant ce temps, MoxN (x = 1 ou 2) sur substrat Ti affiché une stabilité électrochimique dans un électrolyte acide de 4,4 M H2 SO4 jusqu'à un potentiel anodique de + 0.67 V (vs. SHE) sur 50 cycles répétés [110]. Cependant, cet électrocatalyseur a montré des dommages de surface, tels que des fissures et des effritements, dans les régions de potentiel cathodique élevé (inférieur à − 0,1 V contre SHE) et anodique (au-dessus de + 0,67 V contre SHE) en raison de la corrosion cathodique et anodique, respectivement. Dans la région à potentiel anodique élevé au-dessus de + 0,67 V (vs. SHE), la composition de l'oxygène a augmenté en raison de la formation d'oxyde MoOx, ce qui pourrait provoquer une désactivation. Ces résultats indiquent que MoxN réagit avec les espèces oxygénées présentes dans l'électrolyte aqueux et est instable au-dessus de + 0,67 V (vs. SHE). Mustafha et al. [111] ont trouvé que le Pt chargé sur TiN comme support montrait une électroactivité pour l'oxydation du méthanol, avec un rapport If/Ib élevé représentant une résistance élevée au CO dans le voltamogramme réalisé à une vitesse de balayage de 20 mV/s dans 0,5 M CH 3 OH + 0,5 M H2 SO4 comme électrolyte. L'effet bifonctionnel entre le Pt et le TiN a été cité comme la cause de la résistance au CO du Pt/TiN. De plus, Ottakam Thotiyl et al. [91] ont obtenu de bons résultats pour un catalyseur TiN chargé de Pt, montrant une très bonne tolérance au CO pour l'oxydation électrochimique du méthanol. Ils ont conclu que les caractéristiques spéciales du TiN qui l'ont rendu approprié comme support de Pt pour le MOR dans un milieu alcalin sont qu'il présente une stabilité exceptionnelle, une résistance à la corrosion extrême, une bonne conductivité électronique et un comportement d'adhérence élevé. Les catalyseurs supportés par TiN sont bénéfiques en termes de stabilité à long terme, de densité de courant d'échange et de courants stables à faible surtension. Des charges de platine de 40 % en poids sur TiN ont été utilisées dans les expériences.

Ces dernières années, Liu et al. [118] ont réussi à synthétiser du platine sur des nanotubes de carbone 3D décorés de nitrure de titane et de nickel qui ont réduit le support d'oxyde de graphène (TiNiN/CNT-rGO) par un processus solvothermique suivi d'un processus de nitruration. Pt with small particle size is well-dispersed on TiNiN/CNT-rGO support. The 3D shape of CNT-rGO support gives a fast route for charge transfer and mass transfer as well as TiNiN NPs with good synergistic effect and the strong electronic coupling between different domains in TiNiN/CNT-rGO support. Thus, it greatly improved the catalytic activity of this catalyst. In another research, the non-carbon TiN nanotubes-supported Pt catalyst done by Xiao et al. [119] also displayed enhanced catalytic activity and durability toward MOR compared with the commercial Pt/C (E-TEK) catalyst.

Performance of Pt-Based Catalysts with Transition Metal Oxide

Pan et al. [92] reported the synthesis of platinum–antimony-doped tin oxide nanoparticles supported on carbon black (CB) as anode catalysts in DMFC, which exhibited better improvement in catalytic activity toward MOR compared to Pt-SnO2 /C or commercial Pt/C electrocatalyst. The enhancement in activity was attributed to the high electrical conductivity of Sb-doped SnO2 , which induced electronic effects with the Pt catalysts. Another work done by Abida et al. [93]described the preparation of Pt/TiO2 nanotube catalysts for methanol electrooxidation. Le TiO2 nanotubes-supported Pt catalyst (Pt/TiO2 nanotubes) exhibited excellent catalytic activity toward MOR and had good CO tolerance. They also reported that the use of hydrogenotitanate nanotubes as a substrate for the Pt catalyst considerably improved the COads oxidation on Pt, but the MOR still occurred at high potential. Then, several years later, Wu et al. [94] synthesized Pt-C/TiO2 with MOR activity 1.6 higher than commercial Pt-C and the stability of Pt-C/TiO2 was also enhanced by 6.7 times compared to Pt-C. The excellent performance of this catalyst was a contribution of mesopores and partially coated carbon support. Zhou et al. [95] prepared hollow mesoporous tungsten trioxide microspheres (HMTTS) using the spray-drying method to yield Pt/HMTTS. The electrocatalyst exhibited excellent electrocatalytic activity and high stability toward MOR than Pt/C and Pt/WO3 electrocatalysts, which may be attributed to the well-ordered Pt particles (with an average size of 5 nm) on the HMTTS surface. Wu et al. [120] used polystyrene spheres as templates to obtain pore-arrayed WO3 (p-WO3 ). The Pt nanoparticles with an approximate size of 3.3 nm dispersed on pore-arrayed WO3 (Pt/p-WO3 ) exhibited high catalytic activity toward MOR.

Li et al. [121] used Sn-doped TiO2 -modified carbon-supported Pt (Pt/Ti0.9 Sn0.1 O2 –C) as an electrocatalyst for a DMFC system. The synthesized Pt/Ti0.9 Sn0.1 O2 –C electrocatalyst revealed high catalytic activity and CO tolerance toward MOR. The enhanced catalyst activity was due to the high content of OH groups on the Ti0.9 Sn0.1 O2 electrocatalyst sample and the strengthened metals and support interactions. In addition, Lv et al. [122] also reported in their work that the addition of TiO2 could not only facilitate CO removal and hinder CO formation on Pt surface during methanol oxidation, but it can also prevent the agglomeration and corrosion of Pt, which can be concluded from strong metal-supports interaction between TiO2 –C and Pt. Huang et al. [123] revealed that a TiO2 -coated carbon nanotube support for Pt electrocatalysts could be prepared via a one-step synthesis. Hao et al. [124] developed a new catalyst composed of Pt nanoparticles deposited on graphene with MoO3 . These catalysts exhibited high catalytic activity toward MOR and high resistance to CO species. However, the size of MoO3 must be tuned by controlling the metal oxide loading.

The selection of metal oxide such as MnO, RuO, CeO, SnO2 , MgO, and V2 O5 as additional component in electrocatalyst of Pt because of their low cost, good electrochemical properties, and have proton-electron intercalation properties [125]. From the catalytic activity aspect, it can be summarized that the addition of these metal oxides can enhance the electrocatalytic activity of DMFC and other fuel cells. The incorporation of these conducting metal oxides together with Pt catalyst could also facilitate the oxidation process of CO intermediate molecules. Hence, these types of metal have high potential to be used together with platinum as anode electrode.

Carbon support

To improve the utilization of the Pt catalysts, the carbon support is also another useful approach to be used together with Pt. Carbon materials are largely used as catalyst support because of its special properties such as relatively stable in both acid and basic electrolyte, good conductivity, and provide high surface area for dispersion of metal catalyst. It is believed that carbon materials have a strong effect that can influence the electrocatalysts properties such as metal particle size, morphology, metal dispersion, alloyed degree, and stability. Carbon supports can also affect the performance of supported catalysts in fuel cells, such as mass transport and catalyst layer electronic conductivity, electrochemical active area, and metal nanoparticle stability during the operation.

Currently, a great concern of the development in the nanotechnology field, especially carbon nanomaterials synthesis, is to create more stable and active supported catalysts. Support materials of nanoparticles are believed to be the most promising materials for catalytic activity in fuel cells, including the DMFC system. Pt has been traditionally used as nobel catalysts for many fuel cells application [126,127,128]. However, the high cost and low reserve are hindering commercialization of fuel cells and driving researchers to make the utmost of the catalyst. According to this problem, the major effort has been done toward nanoscaling of the catalyst nanoparticles to form more active sites per mass unit. The morphology, structure, and activity of the catalyst, and correspondingly the whole lifetime of a cell, thus strongly depend on the catalyst support [129]. Table 2 shows the preparation, physical properties, performance, and activity of Pt-based supported carbon done by groups of researchers. The details of Pt-based supported carbon will be performed in the following sections:“Graphene Support” to “Carbon Nanocoils”.

Graphene support

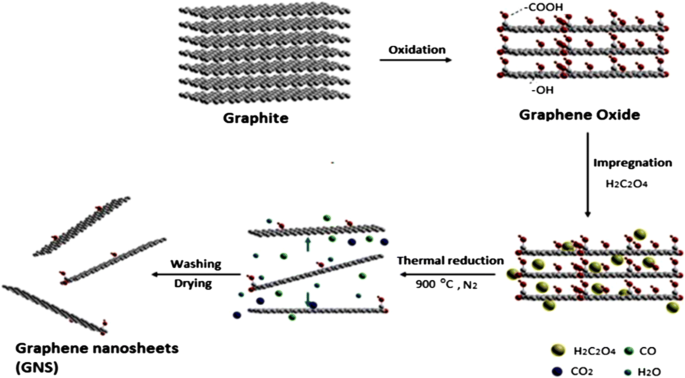

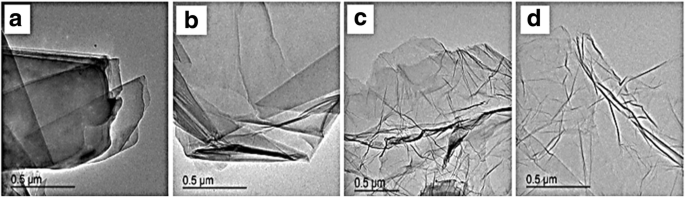

Graphene has many extraordinary properties; it exists as a two-dimensional carbon (2-D) form, which is called a crystalline allotrope, one-atom-thick planar flat sheet of sp2 tightly bonded carbon atoms with a thickness of 0.34 nm. Its carbon atoms are packed in a regular atomic-scale chicken wire (hexagonal) pattern [92, 119]. The theoretical specific surface area of graphene is 2630 m 2 g −1 , which is much larger than that of carbon black (typically less than 900 m 2 g −1 ) and carbon nanotubes (100 to 1000 m 2 g −1 ) and similar to that of activated carbon [130]. Graphene has high potential as a metal support [131, 132, 133] [33] due to its high surface area [134] for better catalyst/metal dispersion [135], high electrical conductivity [136], and good thermal properties [137, 138]. Moreover, the functionality of graphene support can be modified by changing it surface structure, and hence contribute to its potential applications, such as in fuel cells, energy storage, electrochemistry, supercapacitors, and batteries [138,139,140,141,142]. Figure 4 illustrates the preparation steps to obtain the graphene nanosheets (GNS), while Fig. 5 shows their TEM images [143]. It can be clearly observed that the thickness of the GO with many typical wrinkles obviously decreases compared to graphite. This can be explained by the presence of the rich oxygen-containing functional groups over the surface of GO [132]. Besides, both resulting GN-900 and GN-900-C contained of a large size of nanosheets structure, but the GN-900-C comprised more transparent than the GN-900.

illustration of the preparation of graphite oxide to graphene nanosheets (GNS) by using oxalic acid [143]

TEM images of graphite (a ), GO (b ), GN-900 (c ), and GN-900-C [143]

The discovery of graphene sheets began around 2000 by mechanical extracting process from 3D graphite source [133]. Graphene can be obtained by several synthesis methods such as hydrothermal [144], chemical reduction [143], chemical vapor deposition, and electrochemical. Ma et al. [145] enhanced the electrocatalytic activity of Pt nanoparticles by supporting the Pt nanoparticles on functionalized graphene for DMFC. Functionalized graphene was prepared by methyl viologen (MV) and Pt/MV–rGO electrocatalyst was synthesized by a facile wet chemical method. They also reported that the higher catalytic activity of Pt/MV–RGO was attributed to the synergetic effect between MV and rGO.

Meanwhile, Zhang et al. [146] modified the graphene support with graphene nanosheets through Hummer’s method, followed by polymerization of aniline (as nitrogen source). The TEM images for Pt/NCL-RGO and Pt/RGO electrocatalysts show that the aggregation between separated graphene sheets was decreased by nitrogen-doped carbon layer (NCL), leading to a better dispersion of the Pt catalyst on the graphene nanosheets support and better electroactivity and stability toward methanol electrooxidation (MOR). Presence of NCL successfully prevented the aggregation of graphene nanosheets as the Pt nanoparticles supporting material.

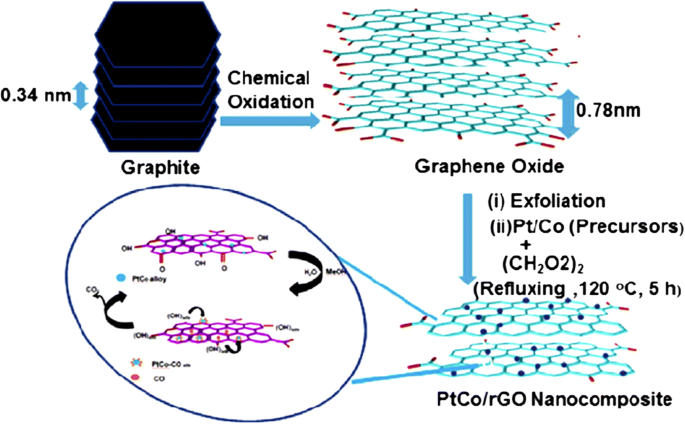

In 2011, Qiu et al. [135] successfully synthesized nanometer-sized Pt catalyst via sodium borohydride reduction method with an average particle size of only 4.6 nm. These Pt nanoparticles showed an even dispersion of Pt catalyst on graphene oxide support and very high electrocatalytic activity toward MOR by controlling the percent deposition of Pt loaded on the graphene. In another study conducted by Ojani et al. [147], for synthesized Pt-Co/graphene electrocatalyst, it was shown that graphene nanosheets improved the electrocatalytic behavior and long-term stability of the electrode. In addition, the Pt-Co/G/GC electrocatalyst showed great stability toward MOR. The catalytic performance toward MOR can also be improved by using cobalt core–platinum shell nanoparticles supported on surface functionalized graphene [148]. This enhanced catalytic activity could be attributed to the poly (diallyldimethylammonium chloride) (PDDA) that plays a crucial role for dispersion and stabilization of Co@Pt catalyst on graphene support. PDDA-functionalized graphene provided the higher electrochemical active surface area [149, 150]. Huang et al. [138] also studied a PtCo-graphene electrocatalyst with outstanding catalytic performance and high CO tolerance toward the MOR, which far outperformed Pt-graphene and PtCo-MWCNT electrocatalysts with the same ratio of Pt and carbon content. Figure 4 shows the formation of a graphene-PtCo catalyst prepared from a graphite source. Sharma et al. [57] synthesized Pt/reduced graphene oxide (Pt/RGO) electrocatalyst using a microwave-assisted polyol process, which sped up the reduction of GO and formation of Pt nanocrystals. They compared Pt/RGO to a commercial carbon support (Pt/C), which exhibited high CO tolerance, high electrochemically active surface area, and high electrocatalytic activity for the MOR. In a previous study, Zhao et al. [139] reported that the unique 3D-structured Pt/C/graphene aerogel (Pt/C/GA) exhibited greater stability toward MOR with no decrease in electrocatalytic activity. Moreover, the Pt/C/graphene aerogel also exhibited significantly higher stability to scavenge crossover methanol at high potential in an acidic solution compared with the commercial Pt/C electrocatalyst. At the initial catalytic stage, the Pt/C electrocatalyst lost approximately 40% after 1000 CV cycles. In contrast, the Pt/C/graphene aerogel only lost 16% of the initial catalytic activity. After 200 cycles of CV, the current density of Pt/C/graphene aerogel was much higher with a remarkably higher stability than that of Pt/C electrocatalyst. Meanwhile, Yan et al. [151] demonstrated highly active mesoporous graphene-like nanobowls supported Pt catalyst with high surface area of 1091 m 2 g −1 , high pore volume of 2.7 cm 3 g −1 , and average pore diameter of 9.8 nm obtained by applying a template synthesis method. In addition, the Pt/graphene bowls also achieved high performance toward MOR with a current density value of 2075 mA mgPt −1 , which was 2.87 times higher than that of commercial Pt/C (723 mA mgPt −1 ). The onset potential for the Pt/graphene bowls toward methanol electrooxidation was negatively shifted by approximately 160 mV compared with that to the latter and showed CO resistance. Figure 6 shows the proposed schematic for the formation of PtCo catalyst on reduced-GO (rGO) support [51]. It is described that the formation of graphene oxide nanosheets from oxidation of graphite powder leads to the increase in interlayer “d” spacing of stacked graphitic sheets from 0.34 to 0.78 nm due to the presence of various oxygen-containing functional groups. The oxygen-containing functional groups act as anchor sites for the well-dispersed Pt and PtCo nanoparticles on rGO sheets, and used for efficient electrooxidation of methanol.

Illustrates the schematic formation of graphene supported Pt-Co catalyst [51]

We can conclude that the reduce graphene oxide (rGO), graphene, modified graphene as supporting material exhibited high electrocatalytic activity toward methanol electrooxidation process. A lot of studies have been reported related to the particle size distribution and size, morphologies, and catalytic activities of Pt and Pt alloys using graphene as supporting material, which showed great improvement in fuel cell performance as mentioned and discussed above. Thus, graphene support can be further studied for better fuel cell performance.

Multiwall Carbon Nanotube and Single-Wall Carbon Nanotube Support

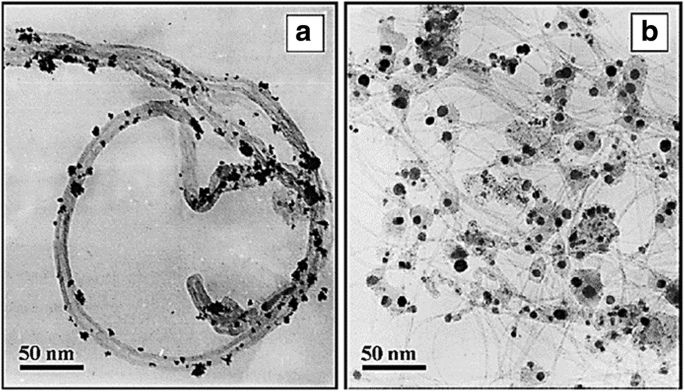

Several years ago, Jha et al. [140] prepared multiwall carbon nanotube (MWCNTs) via chemical vapor deposition using an AB3 alloy hydride catalyst. Platinum-supported MWCNT (Pt/MWCNT) and platinum-ruthenium-supported MWCNT (Pt-Ru/MWCNT) electrocatalysts were prepared by chemical reduction. The performance of these electrodes was studied at different temperatures, and the results demonstrated a very high power density of 39.3 mW cm −2 at a current density of 130 mA cm −2 , which could be attributed to the dispersion and accessibility of the MWCNT support and Pt-Ru in the electrocatalyst mixture for the methanol oxidation reaction. This was also done by other researchers that using different catalyst supported MWCNT for DMFC system [152,153,154,155]. Meanwhile, Wu and Xu [156] compared MWCNT-supported Pt and single-wall carbon nanotube (SWCNT)-supported Pt. Figure 7 shows that the TEM images of Pt catalyst was deposited on MWNT and SWNT electrodes through the electrodeposition technique. The Pt particles in Pt-SWNT (Fig. 7b) looked closer contact with the network of entangled and branched bundles of SWNT support, and the shape is closer to highly exposed sphere. The benefits of the SWCNT support are due to its greater electrochemical surface-active area and easier charge transfer at the electrode/electrolyte interface because of the graphitic crystallinity structure, rich amount of oxygen-containing surface functional groups, and highly mesoporous and unique 3D-structure of SWNT. The electrodeposition technique carried out by them contributed to higher utilization and more uniform dispersion of Pt particles on its support.

TEM images for the Pt on MWCNT(a ) and SWCNT (b ) [156]

Then, Wang et al. [157] reported the high performance of modified PtAu/MWCNT@TiO2 electrocatalyst prepared via deposition-UV-photoreduction for DMFC, which also exhibited high CO tolerance. Zhao et al. [126] studied 3D flower-like platinum-ruthenium (PtRu) and platinum-ruthenium-nickel (PtRuNi) alloy nanoparticle clusters on MWCNTs prepared via a three-step process, and the best ratios obtained from their experiments for the PtRu and PtRuNi alloys were 8:2 and 8:1:1, respectively. Another group, i.e., Zhao et al. [158], found a higher current density toward MOR and better activity for MWCNT-supported PtWC compared with Pt/C electrocatalyst. These results were attributed to the factors of the synergistic effect between the Pt catalyst and the WC component, high CO tolerance from the bifunctional effect of the Pt catalyst and the WC component, and strong interaction between metals and WC in the electrocatalyst composite.

As a summary, both of MWCNT and SWNT support in terms of structural, surface, and electrochemical properties have their own characteristics as supporting material that remarkably enhanced their performance in catalysis of methanol oxidation process. However, as a comparison, SWCNT possess a high degree of graphitization, highly mesoporous 3D structure, and contain more oxygen-containing functional groups at its surface sites. In relation with these properties, the SWCNT exhibits a higher electrochemically accessible surface area and faster charge transfer rate at the electrode/electrolyte interface.

Carbon Nanotube Support

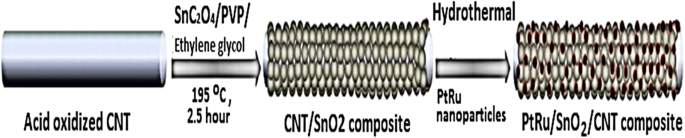

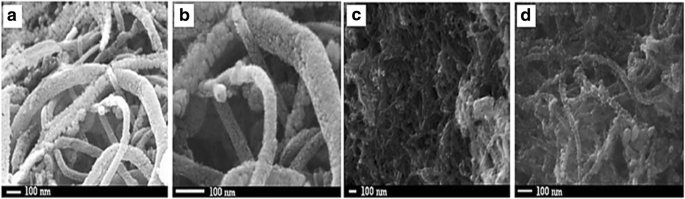

Wen et al. [144] proposed that carbon nanotubes (CNTs) support could improve fuel cell performance; for example, Pt can be fixed to the inner wall and the outer wall of CNTs and may cause improvement in the electrocatalytic properties of platinum-CNTs. Yoshitake et al. [159] proposed that fuel cells using CNTs as the catalyst support produced larger current densities. The addition of binary or other components to the electrocatalysts for methanol electrooxidation overcomes the problems related to catalyst poisoning caused by CO during the reaction. Therefore, new electrocatalyst carbon supports, such as carbon nanotubes [160, 161], are being actively developed to significantly improve fuel cell performance. Kakati et al. [128] successfully synthesis the PtRu on CNT/SnO2 for anode catalyst DMFC via hydrothermal process. It has been found that the presence of SnO2 provide a high durability property for the catalyst and the presence of SnO2 in the district of Pt could supply oxygen-containing functional groups for the removal of CO intermediate molecules from the Pt surface sites during electrooxidation of methanol. Generally, the decomposition methanol occurs at Pt surface sites; meanwhile, the decomposition of water occurs at SnO2 surface sites to form oxygen-containing species which then react with CO intermediate molecules. However, as support material, the conductivity property of SnO2 still needs to be enhanced. Kakati et al. [128] also proposed the schematic diagram of the formation of PtRu on CNT/SnO2 composite as shows in Fig. 8, and FESEM images of CNT/SnO2 composite support (a and b) and PtRu/SnO2 /CNT composite electrocatalyst (c and d) in Fig. 9.

Illustrates the schematic diagram for the formation of PtRu/SnO2/CNT composite [128]

FESEM images of CNT/SnO2 composite support (a , b ) and PtRu/SnO2/CNT composite electrocatalyst (c , d )

Chien et al. [127] proposed that the high catalytic performance of Pt-Ru/CNT for MOR can be attributed to the presence of CNT as the carbon support material with several factors:(i) the as-synthesized Pt-Ru/CNT electrocatalyst owns the ideal nanosized particles and composition to increase catalytic activity, (ii) the presence of functional group on the CNT surface results in high hydrophilicity of CNT, which produces better electrochemical reaction on the electrode area, and (iii) the high electronic conductivity of the CNT support lowers the resistance in MOR. Jeng et al. [150] prepared Pt-Ru/CNT electrocatalyst via a modified polyol with a PtRu composition ratio of 1:1, exhibiting high catalytic activity toward MOR and better performance than that of commercial PtRu/C. Show et al. [162] reported that Pt catalyst with a size of less than 10 nm can be obtained by dispersing the Pt particles on a CNT surface using the in-liquid plasma method, and excellent performance was demonstrated by the electrical power achieving 108 mW cm −2 [162]. The in-liquid plasma method was also used by Matsuda et al. [163] that can applied to obtain nanometer-sized Pt catalyst on support material that remarkably enhanced the fuel cell performance.

To be concluded, high electric conductivity, large surface area, excellent chemical and electrochemical stabilities, quasi one-dimensional structure, and good morphology as the supporting materials are the key factors of carbon nanotubes (CNTs) in enhancing the DMFC performance. In addition, carbon support materials such as CNTs which contribute a large effect on metal distribution and size have also been proven to be an essential to the electrocatalysts to achieve high catalytic activity during methanol oxidation process.

Carbon Nanofiber Support

Steigerwalt et al. [164] reported the successful synthesis of PtRu alloy that was widely dispersed on a graphene carbon nanofiber (CNF) support as an electrocatalyst in DMFC. The catalytic activity was enhanced by ~ 50% relative to that recorded for an unsupported PtRu colloid anode electrocatalyst. Meanwhile, Wang et al. [152] reported that Pt/CNF nanocomposites obtained by the reduction of hexachloroplatinic acid (H2 PtCl6 ) precursor with formic acid (HCOOH) in aqueous solution containing electrospun CNFs at room temperature showed a higher current density than other prepared Pt/CNFs and was approximately 3.5 times greater than that of the E-TEK Pt/C electrocatalyst. Another research carried out by Giorgi et al. [153] described a CNF and bimetallic PtAu electrode with a single layer and both diffusive and catalytic functions using a decreased noble metal amount (approximately five times less) with a consequent large cost reduction. In addition, the bifunctional electrocatalytic properties were also active for the MOR on the PtAu nanoparticle catalysts [154]. Calderón et al. [155] reported PtRu/CNF prepared via reduction using sodium borohydride (NaBH4 ), methanol, and formate ions. This electrocatalyst synthesized by SFM was heat-treated (denoted as SFM TT), which improved its electrocatalytic activity during MOR. Later, Maiyalagan [165] reported that the addition of silicotungstic acid acted as a stabilizer for the PtRu particles on CNT support. The PtRu-supported CNT was prepared by microwave heating of an ethylene glycol (EG) solution of STA, H2 PtCl6 .6H2 O (as Pt precursor), and RuCl3 .xH2 O (as Ru precursor) with CNF suspended in the solution. The Pt and Ru precursors were loaded on CNF by conventional impregnation method. The results revealed that the PtRu nanoparticles are uniformly dispersed on carbon nanofiber support, with an average particle size of 3.9 nm enhanced the catalytic activity toward methanol electrooxidation. As a conclusion, the carbon nanotubes supporting material with high electronic conductivity and high surface area gives an advantage of better dispersion for the Pt or Pt alloys deposition. The higher the surface area of supporting material can reduce the agglomeration of metal particles on it, thus can produce better catalyst morphology for better fuel cell performance.

Mesoporous Carbon Support

Mesoporous carbon (MPC) support is another ideal candidate as an electrocatalyst support material in DMFC and fuel cell. Generally, mesoporous carbons are divided into two classes based on their structures which are ordered mesoporous carbons (OMCs), with highly ordered pore structure and uniform pore size, nonordered mesoporous carbons with irregular pores. Other than that, OPC can be produced by using high quality of SBA-15 silica and sucrose as carbon source template. To prepare the high quality of SBA-15 SBA-15 sample, triblock copolymer, EO20-PO70EO20 (Pluronic P123, BASF), as the surfactant and tetraethyl orthosilicate (TEOS, 98%, Acros) as the silica source are used, as reported by literature [166,167,168]. The synthesis of MPC starts from synthesis of SBA-15, followed by calcination process.

A well-dispersed and ultralow Pt catalyst (PtFe) supported on ordered mesoporous carbon (OMC) was prepared via a simple route and showed superior catalytic activity. The PtFe alloy with a size range of 3–5 nm was homogeneously dispersed on the CMS with a very high specific surface area of more than 1000 m 2 g −1 [169]. The incorporation of Fe was discussed in the previous section (“Performance of Various Types of Pt-Based Catalysts” section and “Performance of Pt-Based Alloys” section). The high specific surface area of mesoporous carbon support can be produced by carbonization process of a resorcinol-formaldehyde polymer with a cationic polyelectrolyte as a soft template [160]. The performance of Pt/MPC also related to the synthesis/preparation method as done by Kuppan and Selvam. Kuppan and Selvam [167] synthesized four type of Pt/mesoporous carbon by using different reducing agent which are NaBH4 , EG, hydrogen, and paraformaldehyde. From there, the Pt/mesoporous carbon synthesized using paraformaldehyde as reducing agent for showed highest current density. The highest in catalytic was attributed to the use of paraformaldehyde that gives the smallest Pt particle size (4.5 nm), and the highest ECSA (84 m 2 /g) belongs to Pt/mesoporous carbon.

Wang et al. [161] synthesized a Pt@WC/OMC electrocatalyst composite, in which the composite was platinized using a pulsed microwave-assisted polyol technique. The OMC produced in this synthesis exhibited high surface area property. The Pt@WC/OMC electrocatalyst also showed high activity, desirable stability, and CO tolerance toward MOR. In another work done by Zhang et al. [170], the ordered CMS had a unique hierarchical nanostructure (with a 3-D structure) with ordered large mesopores and macropores that facilitated the dispersion of Pt nanoparticles and rapid mass transport during the reactions.

To maximize the use of Pt particles, the support materials should have uniform dispersion, high utilization efficiency, and desirable activity and stability. Moreover, the good supporting materials must be suitable for surface chemistry, high loading of Pt dispersion, and some functional roles. Additionally, based on the previous studies as discussed above, the ordered mesoporous carbons with large pore sizes are highly desirable for fast mass transfer and, thus, enhance the catalytic activity especially in the reaction involve large reactants molecules.

Carbon Black

Carbon black (CB) is one of the commercial carbon support that has been used till now. There are many types of CB such as Vulcan XC-72, Black Pearl 2000, Denka Black, Shawinigan Black, Ketjen EC-300J, etc. [171, 172]. CB is commonly used as a carbon support material for electrocatalysts because it possesses high porosity properties, which make it suitable as a potential support material for the catalyst layer in PEMFCs and DMFCs as reported in provided literatures [173,174,175,176,177,178,179,180]. The comparison of the several carbon black support was reported by Wang et al. [181] who investigated the effect on DMFC performance using several types of carbon black such as Vulcan XC-72R, Ketjen Black EC 300J, and Black Pearls 2000 carbon black as additives/support for the Pt cathode catalyst. From the experiments, the results showed that Ketjen Black EC 300J was the most useful carbon support for increasing the electrochemical surface area and DMFC performance of the cathode catalyst.

Nowadays, CB is commercial carbon support for many fuel cell systems. Generally, it is used for the comparison with new or modified catalyst [125]. The following Table 3 summarizes the commercial carbon black and its properties for fuel cell application. There are so many modifications among carbon support materials and development of new carbon support for enhance fuel cell performance; however, commercial carbon black still is used in many fuel cell applications especially for the comparison with new or modified catalyst.

Carbon Nanocoils

Celorrio et al. [182] proposed carbon nanocoils (CNCs) as a PtRu support in their experiment, indicating that the electrocatalyst performance was strongly dependent on the synthesis method. CNC-supported electrocatalysts showed better electrochemical behavior than E-TEK electrocatalysts, and better electrocatalytic behaviors toward CO and methanol oxidation were achieved using CNC as a support material [182]. Sevilla et al. obtained highly graphitic CNCs from the catalytic graphitization of carbon spherules via the hydrothermal treatment of different saccharides which are sucrose, glucose, and starch [183]. They demonstrated that the high electrocatalytic activity of the CNCs is due to the combination of good electrical conductivity of their graphitic structure and high porosity property, which allows much less diffusional resistance of reactants/products. Two years later, Sevilla et al. [184] reported highly dispersed Pt nanoparticles on graphitic CNCs with diameters in the range of 3.0–3.3 nm and a very fine particle size distribution. The electrocatalyst possessed large active Pt surface area (up to 85 m 2 g −1 Pt), high catalytic activity toward MOR (up to 201 A g −1 Pt), and high resistance against oxidation, which was noticeably greater than that of the Pt/Vulcan electrocatalyst. Celorrio et al. [185] obtained Pt/CNC electrocatalysts via the impregnation method, which showed that a combination of Pt and CNCs facilitated the CO oxidation process.

Conductive Polymer Supports

Choi et al. [186] synthesized PtRu alloy nanoparticles with two types of conducting polymers, i.e., poly(N -vinyl carbazole) and poly(9-(4-vinyl-phenyl)carbazole), as the anode electrodes. Electrochemical and DMFC tests showed that these nanocomposite electrocatalysts were beneficial in a DMFC system, but their catalytic performance was still lower than that of a carbon supported electrode. Thus, they suggested that higher electrical conductivity of the polymer and lower catalyst loss are required in nanocomposite electrodes to achieve better performance in a DMFC. Choi et al. [171] and Kim et al. [172] prepared polyaniline (PANi) as a support material for PtRu catalyst in a DMFC system. PANi is a group of conductive polymers with high electronic conductivity and a methanol oxidation current similar to that of carbon-supported PtRu catalyst. Then, Kim et al. [172] conducted catalytic tests to compare PtRu/PANi support with PtRu/carbon support, showing that the enhanced catalytic activity of PtRu/PANi was due to (i) the high electrical conductivity of the polyaniline support, (ii) the increase of electrochemical surface area of the prepared electrocatalyst, and (iii) the higher ion diffusion behavior. In another study, Amani et al. [74] synthesized PtSn supported by C-PANI as an electrocatalyst with different Pt:Sn atomic ratios using the impregnation method. The PtSn/C-PANI electrocatalyst with a ratio of 30:70 showed outstanding performance in the methanol electrooxidation, and the current density was approximately 40% higher than PtRu/C and 50% higher than Pt/C-PANi. The CO tolerance and stability were improved compared to that of PtRu/C, and the methanol crossover was reduced. Yaldagard et al. [173] studied the electrocatalytic performance of Pt/PANi/WC/C electrocatalyst for methanol electrooxidation (MOR) and oxygen electro-reduction (ORR), and it exhibited higher MOR activity, high CO resistance, and improved stability compared to Pt/C electrocatalyst in the presence of methanol.

Wu et al. [174] presented polypyrrole nanowire networks (PPNNs) as the anodic microporous layers (MPLs) of passive DMFC. In passive DMFC system, the novel MPL achieved a 28.3% increase in the power density from 33.9 to 43.5 mW cm −2 compared with the conventional layer with a similar PtRu (1:1). The high performance was due to the presence of PPNNs, which expressively improved the catalyst utilization and mass transfer of methanol on the anode. Besides, Selvaraj and Alagar [175] prepared Pt-Ru nanoparticle-decorated polypyrrole/multiwalled carbon nanotubes (Ppy/CNT) via the in situ polymerization of Ppy on CNTs containing ammonium peroxydisulphate (NH4 )S2 O8 as an oxidizing agent at the temperature range of 0–5 °C, followed by deposition of Pt particles on PPy-CNT composite films via chemical reduction to produce Pt/PPy-CNT. It was found that the PtRu particles deposited on PPy–CNT composite films exhibited higher catalytic activity and stability toward MOR compared to Pt/PPy-CNT. So far, the investigation on polymer as supporting materials is not much as carbon support materials. From aspect as supporting materials, the performance of polymer support was not good/excellent as carbon support. Further studies are needed in the future for better electrocatalytic activity and DMFC performance.

Problems and Limitations of Using Pt for DMFC Systems

There are two major challenges in the development of new DMFC catalysts:(i) performance, including the catalytic activity, reliability, and durability; and (ii) catalyst cost reduction. Two major problems arise in DMFC when using pure Pt alone as the anode catalysts:(1) slower kinetics oxidation of methanol, even on some state-of-the-art anode catalysts, and methanol crossover through the membrane, which not only lowers cathode performance but also reduces fuel efficiency. To develop successful fuel cell technology, including DMFC technology, new catalysts must be investigated to improve the performance and reduce the cost. Reduction of the catalyst cost remains a major challenge. Currently, platinum is one of the most effective electrocatalysts for DMFC due to its high catalytic activity for methanol oxidation, but because it is a precious metal, platinum usage is challenging and limited [176, 177]. Therefore, many scientists have attempted to find materials that can behave like Pt catalysts. One problem with the MOR in DMFCs is that CO is produced as an intermediate reaction product when using Pt catalyst and has strong binding energy on platinum particles, poisoning the active sites of the platinum surface area [58]. Therefore, CO must be removed by oxidizing it from the Pt surface using another material with high resistance to CO poisoning. For example, Hwu et al. proposed Pt-modified WC catalyst that has remarkable resistance to CO poisoning [178]. On the other hand, they also suggested that CO tolerance originates from the lower CO desorption temperature on pure and Pt-modified WC compared to pure Pt.

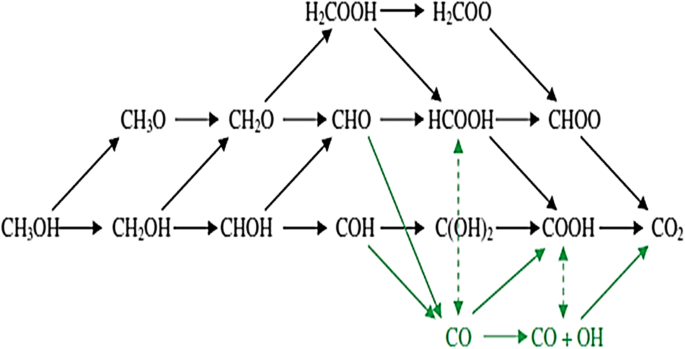

There are many solutions that can be applied to reduce the cost of Pt, overcome or minimize the formation of CO species during methanol oxidation, and increase the kinetics of methanol oxidation, such as alloying with other metals or transition metals, the incorporation of metals, metal nitrides, and metal oxides and the use of carbon supports as discussed in this paper. However, to overcome this problem, we need to understand the formation of CO on Pt sites particle, and understanding of the mechanism of the anode reaction in DMFCs. Unfortunately, it has limited amount of mechanistic insight to be studied, because this reactions involve complex mechanism path with many possible intermediate molecules and also competing reaction pathways [179]. For Pt catalytic mechanism, it has been suggested by a direct reaction path. Unfortunately, the use of Pt on other metals has limited mechanistic information available. Figure 10 represents the reaction path for methanol electrooxidation and their possible intermediates molecules formed during the process. Black arrows show direct path, while green arrows show the indirect mechanism for CO2 formation as a final product. In the direct mechanism, the reaction path does not involve a CO intermediate, and CO2 is formed directly from methanol. In contrast, indirect mechanism forming a CO intermediate molecule and subsequently it is oxidized to CO2 product. Notably, CO is the most stable molecule of all the intermediates on Pt during MOR. The stability of CO causes it to be a main reason for the extensive CO poisoning problem that is often found on Pt catalyst.

Schematic of the reaction paths and possible intermediates molecules considered in methanol electrooxidation [237]

First step in the mechanism of methanol decomposition reaction on Pt is the activation of methanol molecule. It can take place via hydrogen abstraction from either the carbon or the oxygen atoms. Further step, hydrogen abstraction creates formaldehyde (CH2 O) or hydroxymethylene (CHOH), followed by formyl (CHO) or COH. In the direct mechanism, instead of stripping off the final hydrogen from CHO or COH molecule to CO, a water molecule will release a proton/electron pair and resulting to OH species that can further bind with the carbonaceous species to form dihydroxycarbene (C(OH)2 ) or formic acid (HCOOH). This step is called hydroxyl addition process. The next step is followed by dehydrogenation to form either formate (HCOO) or carboxyl (COOH) molecule, with subsequent dehydrogenation to form CO2 as the final product of reaction. In addition, an alternative direct mechanism involve the stripping of a proton/electron pair from water and addition of the resulting hydroxyl to CH2 O, subsequently to H2 COOH, which then undergoes dehydrogenation to form HCOOH or dioxymethylene (Hs COO). The Hs COO molecule can then undergoes dehydrogenation to HCOO and finally to CO2 . Besides, in the indirect mechanism, CHO or COH species are directly dehydrogenated to CO. Water is dissociated separately on the surface to form OH, and the two surface species react together to form CO2 gas in a way similar to the water-gas-shift reaction [187]. This indirect mechanism occurs because less energy is required to form CO than CO2 . Strong adsorbed CO intermediate form on the Pt surface sites revealed a major problem at the anode site of DMFC. Formation of this intermediate species can cause deactivation Pt catalyst. Furthermore, the rate of kinetic methanol oxidation for DMFC is slower. Therefore, to increase the resistance of Pt catalyst to CO poisoning on the electrodes, Pt alloy or hybrids, such as PtRu, PtSn, PtMO, PtPb, PtFe, PtCo, PtNi, PtRuOs, PtRuMo, PtRuSn, PtRuNi, etc. (as mentioned and discussed in “Performance of various types of Pt-based catalysts” section), are usually employed as electrocatalyst materials on DMFC anodes. Addition/incorporation of these alloys to Pt can prevent the adoption of CO on Pt surface by decreasing the oxidation overpotential of the anode [84].

Conclusion and Prospects

Great progress has been made in recent years in the development and optimization of new catalysts using Pt-based catalysts and carbon and conductive polymer supports for DMFC anode catalyst. Some new carbon materials, such as nano- or mesostructured carbons, have been demonstrated as highly potential catalyst support materials, although their applications face challenges in terms of synthesis, metal loading, and electrode preparation. The combination of platinum as the best metal catalyst for DMFC and an excellent carbon support could produce breakthroughs in the investigation of a new DMFC anode catalyst in the future. Since platinum is an expensive metal, it is necessary to reduce the amount of Pt used in the electrocatalyst. Therefore, this paper presented more than 100 studies on the electrocatalytic activity and performance related to Pt-based electrocatalysts and various carbon and conductive polymer supports. The main problems related to the platinum electrocatalyst, such as carbon monoxide formation during the methanol oxidation reaction and the poor kinetics of methanol oxidation, could be overcome using additional materials and various supports, as reported in the research presented in this paper.

Many studies conducted in the recent years to reduce the loading amount of Pt catalyst and to increase the percentage utilization efficiency, and hence, enhance the electrocatalytic activity of Pt toward the oxygen reduction reaction (ORR) and methanol electrooxidation reaction (MOR), were discussed in this paper. Pt has been alloyed with many transition metals such as Fe, Co, Ni, Ir, Ru, Rh, and Pd, resulting in higher catalytic activity for the DMFC system. The incorporation of these materials also resulted in good dispersion on the carbon and polymer supports, which showed higher performance in the DMFC test compared to the use of Pt metal alone. Various carbon support sources, namely activated carbon (AC), carbon black (CB), multiwall carbon nanotubes (MWCNTs), carbon nanofibers (CNFs), carbon nanotubes (CNTs), graphene, and conductive polymer supports, have been used with Pt-based catalysts to improve their catalytic performance. Additionally, Pt-based alloy catalysts have been designed as hollow mesoporous PtNi, nanowire PtRu, and nanodendritic PtRh, which showed improved electrocatalytic activity and superior electrocatalytic performance. Meanwhile, 3-D Pt/C/graphene aerogel demonstrated enhanced stability toward methanol electrooxidation. The work performed by researchers showed that the electrocatalytic activities of nanoparticles Pt alloy catalysts depend on several factors such as the synthesis method, condition of experiments (such as temperature and pH), alloy composition/ratio, precursors, and thermal treatment. For the future study, it should be extended to the optimization of the geometry and structure of previous studies that revealed active Pt alloys can increase their electrocatalytic activity and stability and the application of support materials for fuel cell applications. For example, current research that have been done by Liu et al. 2017 [188] shows the excellent performance of platinum. From theoretical calculations, it revealed that the main effective sites on platinum single atom electrocatalysts are single-pyridinic-nitrogen-atom-anchored single-platinum-atom centers, which ascribed to the tolerant CO in MOR. They also suggested that carbon black supported used together with Pt single atom is effective in cost, efficient, and durable electrocatalyst for fuel cell application. According to the above study, herein, we can conclude that the modification on structure and morphology of precious metal such as platinum could also remarkably increase the performance of electrocatalyst, but in the same time can reduce the overall cost of fuel cell for commercialization.

To improve the morphologies of Pt and Pt alloys, carbon support material also need further study. Nanoporous metals become an interesting part of catalyst to be studied for fuel cell application. It is determined very suitable for fuel cell catalysts because they possess high surface area, three-dimensional (3D) network structures with adjustable ligament/pore sizes suitable for mass transport, and electron conduction. Around 2017, Li et al. successfully carried out modification on Pt-Pd-Au trimetallic surface as cathode for oxygen reduction reaction [189]. The surface evolution of 3-D Pt-Pd-Au trimetallic greatly enhanced the ORR activity and highly stable as ORR catalyst. The modification of PtNi alloy also done by Li et al. 2016 [190] showed ultrafine jagged platinum nanowire with highly large ECSA that exhibits enhanced mass activity of ~ 50 times higher than state-of-the-art commercial Pt/C catalyst, while Bu et al. 2016 [191] reported highly uniform PtPb/Pt core/shell nanoplate with biaxially strain extremely active, stable for anodic oxidation reactions, and great performance compared to commercial Pt/C in both methanol oxidation reaction (MOR) and ethanol oxidation reaction (EOR). Since the nanostructured platinum becomes an efficient catalyst for fuel cells as well as various industrial chemical reactions. Thus, these modifications on surface of Pt particles electrocatalysts could also to be applied in MOR for future DMFC.

On the other hand, to reduce the consumption of the Pt catalysts, the modification of the carbon support is also another useful way. This not only improves the transport capacity of protons but also reduces the usage of Nafion, which can cut the cost of the fuel cell. Moreover, with regards to the carbon support for the ORR catalysis, the hydrophobic carbon support material is required to allow water (product) to be quickly removed from the catalyst surface sites, and oxygen (reactant) to access the active sites. In contrast, the MOR catalysis requires a certain degree of hydrophilic carbon support. It can be achieved by the modification of the carbon support materials. By combination of modified carbon support materials and development of new carbon support with Pt metal catalyst, it is possible to get an ideal electrocatalysts for direct methanol fuel cell technology. Combination of Pt metal with varied carbon supports with different specific surface areas, structures, pore sizes, electronic properties, and morphologies could be great catalyst to be studied for future DMFC.