Nouveaux catalyseurs anodiques pour la pile à combustible à méthanol direct :caractérisations et performances des cellules individuelles

Résumé

Cette étude présente une nouvelle nanofibre de carbone de dioxyde de titane (TiO2 -CNF) support pour catalyseur anodique en pile à combustible à méthanol direct. Le processus de synthèse catalytique implique plusieurs méthodes, à savoir les méthodes sol-gel, électrofilage et dépôt. L'électrocatalyseur synthétisé est comparé à trois autres électrocatalyseurs avec différents types de support. Tous ces électrocatalyseurs diffèrent en fonction d'un certain nombre de caractéristiques physiques et électrochimiques. Les résultats expérimentaux montrent que le TiO2 -La prise en charge CNF a donné la densité de courant la plus élevée à 345,64 mA mgcatalyseur −1 , ce qui équivaut à 5,54 fois celui du support de carbone tandis que la densité de puissance est presque le double de celle de l'électrocatalyseur commercial.

Contexte

Une pile à combustible à méthanol direct (DMFC) est l'un des candidats les plus prometteurs pour une source d'énergie renouvelable. Il s'agit d'un système de production d'électricité qui produit de l'énergie électrique en convertissant directement l'énergie d'un combustible liquide chimique (méthanol), sans dispositifs auxiliaires. Les DMFC sont alimentés par leurs possibilités passionnantes dans le transport et les applications stationnaires. De plus, les chercheurs pensent également que ce système est l'une des sources d'alimentation les plus prometteuses pour de nombreuses applications mobiles et portables, ainsi qu'une nouvelle alternative à la technologie des batteries rechargeables. Les DMFC offrent de nombreux avantages, notamment une taille et un poids du système plus petits. Ils sont également vecteurs d'énergie propre et abaissent la pollution. Cependant, malgré ces avantages, ils sont également confrontés à des problèmes qui entravent leur commercialisation. Les problèmes les plus difficiles sont la mauvaise cinétique d'électro-oxydation du méthanol et les faibles performances du système. Le coût global doit être réduit et les problèmes tels que le croisement du méthanol, la durabilité, la stabilité, la chaleur et la gestion de l'eau doivent être améliorés pour que le DMFC réussisse [1,2,3].

Le développement du DMFC a commencé il y a dix ans en créant de nombreuses solutions utilisant des catalyseurs. L'une des études concernant l'amélioration des performances du DMFC a analysé différentes structures de support de catalyseur, notamment des nanofibres de carbone (CNF), des nanotubes de carbone (CNT), des nanofils de carbone (CNW) et d'autres couches de structure. L'ajout de nouveau matériau dans le catalyseur, y compris la création d'un nouveau catalyseur hybride, est également devenu une tendance dans l'évolution du DMFC [4,5,6]. Malgré ces recherches, des problèmes subsistent, en particulier ceux liés à la faible activité catalytique, à la stabilité et à la conductivité pour le fonctionnement électronique et protonique.

Le platine (Pt) est le meilleur catalyseur à la fois pour la réaction d'oxydation de l'hydrogène (HOR) et la réaction de réduction de l'oxygène (ORR). Bien qu'il soit efficace dans les applications d'électrocatalyseurs [7,8,9,10], le Pt est cher, ce qui nécessite plus de recherche pour trouver un nouveau catalyseur. Actuellement, le bimétallique platine-ruthénium (PtRu) est le meilleur catalyseur pour le DMFC. L'utilisation de ce catalyseur a réduit la charge de Pt, ce qui a réduit le coût de l'électrocatalyseur du DMFC avec un rapport standard de 1:1. Le rôle du Ru dans ce catalyseur bimétallique est d'éliminer le monoxyde de carbone (CO) des sites actifs pour le HOR ce qui conduit à dépasser l'empoisonnement au CO du catalyseur [11, 12]. Selon une étude de Bock et al., PtRu a montré une activité catalytique supérieure dans le DMFC, et il était clair que les performances catalytiques dépendaient fortement de la distribution des sites Pt et Ru au niveau atomique [13]. Cependant, le problème de la faible oxydation du méthanol ne peut pas être résolu en utilisant le catalyseur PtRu, donc une modification supplémentaire du catalyseur doit être entreprise pour aider l'industrie des piles à combustible.

Les oxydes métalliques sont les matériaux les plus utilisés pour améliorer l'électrocatalyse du DMFC. Dioxyde de titane (TiO2 ), également connu sous le nom de dioxyde de titane, est une substance inorganique qui est naturellement stable, ininflammable et très résistante à la corrosion. Titania n'est pas non plus classé comme substance dangereuse par le Système général harmonisé (SGH) des Nations Unies (ONU) de classification et d'étiquetage des produits chimiques. De plus, les structures cristallines de TiO2 sont thermodynamiquement stables et aident à créer un matériau composite avec une bonne stabilité électrochimique et thermique [14]. Les porteurs de charge de la forme anatase s'excitent plus profondément dans le matériau en vrac, créent plus de réactions de surface et améliorent progressivement l'activité catalytique [15]. Le comportement électronique du matériau est amélioré lorsque l'interaction entre le TiO2 l'oxyde métallique et l'autre matériau se produit. Cette amélioration peut également améliorer l'activité d'oxydation en abaissant les potentiels d'oxydation du CO [6]. L'utilisation de TiO2 comme support pour le catalyseur métallique affecte la cinétique de réaction et le mécanisme de réaction [16]. TiO2 a tous les avantages énumérés précédemment pour de nombreuses applications dans diverses industries. Malgré ces avantages, le principal problème empêchant son utilisation généralisée pour les applications de piles à combustible est sa faible conductivité. Cependant, pour surmonter ce problème, des charges élevées d'un catalyseur Pt sur TiO2 composite avec un matériau conducteur électrique, tel que le carbone dopé N, et l'utilisation de TiO2 sous-stoechiométrique sont requis [5].

Cette étude a rapporté la synthèse et la caractérisation de la nanofibre de dioxyde de titane-carbone (TiO2 -CNF) déposé sur un catalyseur platine-ruthénium (PtRu) pour l'application DMFC. L'objectif de l'étude était de synthétiser l'électrocatalyseur composite avec TiO2 dans une structure de nanofibres qui peut réduire l'effet d'empoisonnement du catalyseur tout en améliorant l'activité catalytique pour améliorer les performances du DMFC davantage que l'électrocatalyseur PtRu/C commercial. TiO2 -CNF a été préparé par électrofilage, suivi d'une carbonisation; enfin, PtRu a été déposé avec une annotation de PtRu/TiO2 -CNF. Pour caractériser le PtRu/TiO2 préparé -Un électrocatalyseur composite CNF avec différents supports, diffraction des rayons X (XRD), Brunauer-Emmett-Teller (BET), microscope électronique à balayage (MEB) et microscope électronique à transmission (MET) ont été utilisés. Les performances de l'électrocatalyseur ont été évaluées par voltamétrie cyclique (CV), surface électrochimique (ECSA), analyse Tafel, chronoampérométrie (CA) et cellule unique DMFC. Toutes les informations sur les performances ont été comparées à plusieurs autres supports, notamment C, CNF et TiO2 . Sur la base des résultats expérimentaux, l'effet de l'utilisation de l'oxyde métallique comme support pour améliorer l'activité catalytique dans le DMFC a été discuté.

Méthodes

Matériaux

L'isopropoxyde de titane (TiPP, 97 %) a été obtenu auprès de Sigma-Aldrich Co., Ltd. Du poly(acétate de vinyle) (PVAc (Mw 500 000)), du diméthylformamide (DMF (99,8 %)) et de l'acide acétique (99,7 %) ont été reçus. de Sigma-Aldrich Co., Ltd. L'éthanol (99,8 %) a été acheté auprès de R&M Chemical Reagents. Ces réactifs chimiques ont été utilisés pour la préparation de nanofibres. Le dépôt comprenait un précurseur de Pt, H2 PtCl6 (40 % de teneur), de Merck, Allemagne, et un précurseur du Ru, RuCl3 (teneur à 45-55%) et agent réducteur, borohydrure de sodium (NaBH4 , 96 %), de Sigma-Aldrich Co., Ltd. Le support de catalyseur commercial pour C, CNF et TiO2 les nanopoudres ont été obtenues auprès de Cabot Corporation, Cheap Tubes Inc. et Sigma-Aldrich Co., Ltd., respectivement. Les propriétés détaillées du support de catalyseur sont présentées dans le tableau 1. Tous les réactifs chimiques ont été utilisés sans autre purification.

Préparation du TiO2 -CNF

TiO2 -CNF a été synthétisé en utilisant la méthode sol-gel et la technique d'électrofilage. La solution de PVAc (11,5% en poids) a été préparée en dissolvant le polymère avec du DMF pendant 1 h à une température de 60 °C et a été agitée en continu pendant une nuit. 50 % en poids de TiPP et quelques gouttes d'éthanol et d'acide acétique ont été mélangés à la solution de PVAc et agités avec un homogénéisateur jusqu'à ce que le mélange soit homogène. La solution mélangée a été alimentée à partir d'une seringue avec une aiguille en acier inoxydable pour la technique d'électrofilage à un débit constant de 0,1 mL h −1 , une tension appliquée de 16 kV et une distance de 18 cm entre la pointe et le collecteur. La nanofibre électrofilée a été séchée pendant 5 h à température ambiante et a continué à se stabiliser à 130 °C pendant 8 h. La fibre a été carbonisée à l'aide d'un four tubulaire à 600 °C pendant 2 h dans une atmosphère d'azote. La fibre calcinée a ensuite subi un processus de contrôle de la taille à l'aide d'un mortier et d'un pilon avant d'être réutilisée dans cette étude.

Préparation de l'électrocatalyseur composite

Tous les électrocatalyseurs ont été synthétisés en utilisant la méthode de dépôt par réduction chimique de NaBH4 . Les 20 % en poids de PtRu avec le rapport atomique 1:1 sont chargés sur différents supports de catalyseur, qui sont un support synthétisé, TiO2 -CNF, et trois autres supports commerciaux, C, CNF et TiO2 . Un mélange d'eau déminéralisée (eau DI) et d'alcool isopropylique (IPA) a été ajouté au matériau de support et soniqué pendant 30 min. Les précurseurs ont été mélangés dans le mélange de support et ont été agités en continu pendant 30 minutes supplémentaires jusqu'à ce que la solution soit bien mélangée. Le pH de la solution a été ajusté à 8 en utilisant une solution de NaOH 1 M. Ensuite, la température de la solution a été augmentée à 80 °C. Un volume de 25 ml d'une solution 0,2 M de NaBH4 a été ajouté goutte à goutte dans la solution et agité pendant une heure supplémentaire. Le mélange a été refroidi, filtré et lavé à plusieurs reprises avec de l'eau DI. La poudre d'électrocatalyseur a été séchée pendant 3 h à 120 °C sous vide et broyée avec un pilon et un mortier pour obtenir une poudre fine.

Caractérisation de l'électrocatalyseur

Le diagramme de diffraction des rayons X (XRD) et la structure cristalline de tous les électrocatalyseurs ont été étudiés avec un diffractomètre à rayons X (D8 Advance/Bruker AXS Germany) utilisant des échantillons de poudre et fonctionnant à 40 kV et 20 mA. L'analyse de la surface et de la taille des pores à l'aide de BET a été effectuée par Micromeritics ASAP 2020 dans la condition isotherme d'adsorption/désorption d'azote à 77 K. Une étude de la morphologie de surface pour les nanofibres supportées par électrocatalyseur et l'électrocatalyseur préparé a été menée à l'aide d'électrons à balayage par émission de champ microscopie (FESEM (SUPRA 55 VP)). Une analyse cartographique a été effectuée pour observer la répartition des éléments sur une zone sélectionnée dans un électrocatalyseur composite. La structure détaillée du support et de l'électrocatalyseur composite a été analysée avec des images haute résolution obtenues par microscopie électronique à transmission (TEM (Tecnai G2 F20 X-Twin)).

Évaluation de la mesure électrochimique

Les mesures électrochimiques ont été évaluées par le poste de travail électrochimique Autolab. L'activité de réaction d'oxydation du méthanol (MOR) pour l'électrocatalyseur a été mesurée à l'aide de la voltamétrie cyclique (CV) d'un système de cellule à trois électrodes. Ce système utilisait une électrode de carbone vitreux (GCE, 3 mm de diamètre) comme électrode de travail et des électrodes Pt et argent/chlorure d'argent (Ag/AgCl) comme contre-électrodes et électrodes de référence, respectivement, fonctionnant à température ambiante. L'électrode de travail doit être nettoyée avec du papier poli et de l'alumine avant d'être utilisée. La préparation de l'encre d'électrocatalyseur pour l'électrode de travail a été dispersée par ultrasons avec 15 mg d'électrocatalyseur dans un mélange de 400 μL d'eau DI, 400 μL d'IPA et 125 μL de solution de Nafion (5 % en poids) pendant 30 min. Une micropipette a été utilisée pour transférer 2,5 μL d'encre électrocatalyseur sur un GCE. L'électrode de travail a été séchée à l'air pendant 1 h à température ambiante puis chauffée dans un four pendant 30 min à 80 °C. L'électrode de travail était alors prête pour la mesure CV. Une solution de 0,5 M H2 SO4 dans 2 M de méthanol a été préparé comme électrolyte. Cette solution d'électrolyte a été barbotée avec de l'azote gazeux (N2 ) pendant 20 min pour atteindre la teneur sans oxygène. La mesure CV a été effectuée à une vitesse de balayage de 20 mV s −1 , et la plage de potentiels était de 0 à 1,1 V par rapport à Ag/AgCl. Les performances à long terme de tous les électrocatalyseurs ont été évaluées par chronoampérométrie (CA) dans la solution d'électrolyte à un potentiel de 0,5 V pendant 3 600 s.

Fabrication MEA

L'assemblage membrane-électrode (MEA) se compose de trois parties principales :la membrane, l'anode et la cathode. Nafion 117 est sélectionné comme membrane, et la membrane est traitée pour éliminer les impuretés à l'aide de peroxyde d'hydrogène (H2 O2 ) et de l'eau déionisée telle qu'appliquée dans l'étude de Hasran et al. [17]. La membrane traitée est stockée dans le bécher rempli d'eau DI jusqu'à ce qu'elle soit prête à être utilisée. Un tissu de carbone est utilisé comme couche de support d'anode et de cathode. Ce tissu de carbone est traité avec 5 % en poids de polytétrafluoroéthylène (PTFE) pour le rendre imperméable. Le tissu de carbone est immergé dans la solution de PTFE et séché dans le four pendant 30 min à 380 °C. La couche de support est recouverte d'une couche de diffusion gazeuse de carbone, où la charge est de 2 mg cm −2 . Le carbone est mélangé à la dispersion IPA et Nafion D520 (Dupont). La suspension de carbone est coulée sur la toile de carbone et séchée au four à 100 °C pendant 1 h. Ensuite, la couche d'électrocatalyseur est prête à être revêtue et synthétisée par PtRu/TiO2 -CNF et électrocatalyseur commercial PtRu/C, utilisé pour la partie anode, et Pt/C pour la partie cathode. 2 mg cm −2 le chargement de l'électrocatalyseur est ajouté avec de l'IPA (1 100 μL), de l'eau DI (300 μL) et une dispersion de Nafion (24 mg). La solution est dispersée dans l'homogénéisateur pendant 1 min et coulée sur la toile de carbone. L'anode et la cathode sont séchées à l'étuve pendant 1 h à 100 °C. L'anode et la cathode sont serrées ensemble avec la membrane au milieu à l'aide d'une presse à chaud à 135 °C et 50 kPa pendant 3 min. Le MEA est prêt à être utilisé dans les tests de performance à cellule unique.

Test de performance sur une seule cellule

Les tests de performance de la cellule unique DMFC ont été effectués dans des conditions passives et à température ambiante. Le MEA avec un 4 cm 2 la zone active est indiquée sur la cellule unique, où la partie anodique est fixée au réservoir de méthanol. Dix millilitres de méthanol 3 M sont injectés dans le réservoir et testés à l'aide d'un potentiostat/galvanostat (WonATech, Corée). La courbe de polarisation de la cellule est obtenue pour différents électrocatalyseurs.

Résultats et discussion

Caractérisation structurelle

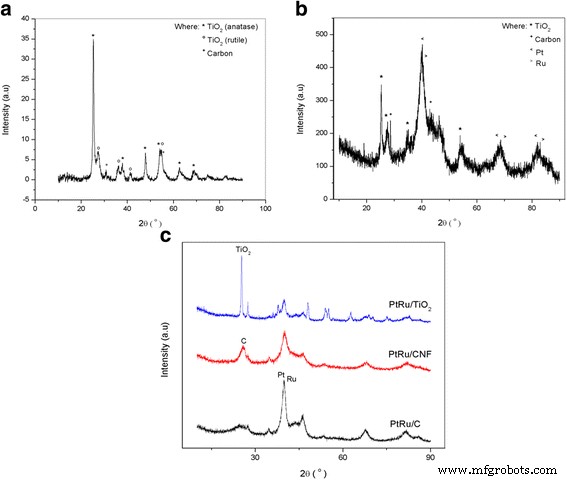

Le motif et la structure cristalline du support de catalyseur fabriqué, TiO2 -CNF, électrocatalyseur synthétisé, PtRu/TiO2 -CNF et autres électrocatalyseurs (PtRu/C, PtRu/CNF et PtRu/TiO2 ) ont été étudiées par analyse XRD. Cette analyse a été réalisée à l'aide d'un diffractomètre à rayons X dans la plage de 5° à 90° avec 2θ , comme le montre la figure 1. Le résultat pour le TiO2 synthétisé -CNF montre l'existence de tous les matériaux, TiO2 , et C. Le pic de diffraction de 25° (1 0 1) représente le TiO2 structure anatase, tandis que le pic à 27° (1 1 0) est le TiO2 structure rutile. Ces structures existantes se forment en structure tétragonale (structure cristallographique pour l'anatase et le rutile) [18]. Cependant, cet échantillon avait la structure anatase car le TiO2 la structure est passée de l'anatase au rutile alors que l'échantillon était exposé à des températures supérieures à 700 °C [19], alors que la température utilisée dans cette recherche n'était que de 600 °C.

Diagrammes de diffraction des rayons X. un TiO2 -CNF, b PtRu/TiO2 -CNF, et c électrocatalyseurs comparés

Le TiO2 -CNF montre plus de pics de diffraction pour TiO2 anatase à 38° (1 1 2), 48° (2 0 0), 55° (2 1 1), 63° (2 0 4), 69° (1 1 6) et 75° (2 1 5) , tandis que celles de TiO2 rutile sont 36° (1 0 1), 41° (1 1 1) et 54° (2 1 1). Le carbone apparaît aux pics de diffraction de 31° (1 1 0) et 55° (2 1 1) en structure cubique. Le modèle XRD pour PtRu/TiO2 -CNF électrocatalyseur montre le pic de diffraction pour tous les électrocatalyseurs impliqués, Pt, Ru, TiO2 , et C. Le pic pour TiO2 et C est presque le même avec le TiO2 -Échantillon CNF, et le Pt et Ru se démarquent avec quatre autres pics pour chaque matériau, qui est Pt à 39,7° (1 1 1), 46,2° (2 0 0), 67,5° (2 2 0) et 81,3° (3 1 1). Les pics de diffraction pour Ru sont de 40,7° (1 1 1), 47° (2 0 0), 69° (2 2 0), et 83,7° (3 1 1). Ces deux métaux sont de structure cubique. L'électrocatalyseur synthétisé est comparé à quelques électrocatalyseurs supportés par différents supports de catalyseur, à savoir le noir de carbone (PtRu/C), la nanofibre de carbone (PtRu/CNF) et la nanoparticule de dioxyde de titane (PtRu/TiO2 ), et le diagramme de diffraction est représenté sur la figure 1c.

Des angles de Bragg élevés étaient clairement visibles, en particulier dans la plage de 25° à 60° pour l'ensemble de l'échantillon d'électrocatalyseur. Cela a montré qu'il y avait une interaction bimétallique ou d'alliage qui s'est produite dans le catalyseur [20]. Une intensité faible et large a été observée pour tous les échantillons d'électrocatalyseur, ce qui illustre des dispersions élevées dans l'échantillon préparé. La taille des cristallites a été mesurée à l'aide de l'équation de Debye-Scherrer [8]; taille des cristallites = 0.98α /β cosθ . Où α est la longueur d'onde du rayon X, θ est l'angle au sommet, et β est la largeur du pic à mi-hauteur. La valeur de la taille des cristallites était disponible via le logiciel Eva pour l'analyse des résultats XRD, et elle a été calculée à l'aide de l'équation de Debye-Scherrer. La taille des cristallites pour tous les échantillons est présentée dans le tableau 2. La taille des cristallites pour PtRu a été calculée entre 4,64 et 9,84 nm, TiO2 variait de 19 à 38,4 nm, et C était entre 10,7 et 19,2 nm.

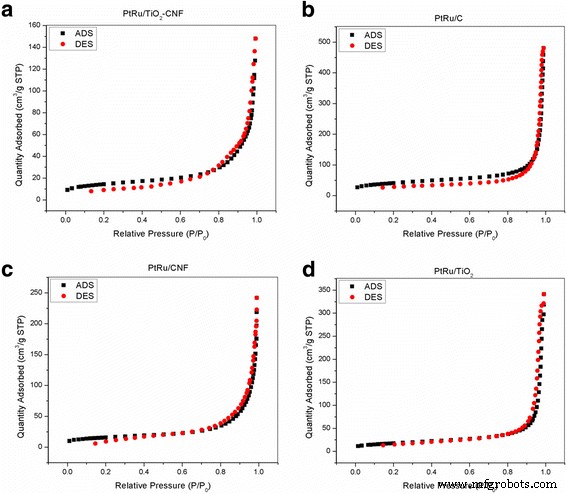

L'analyse de la surface et de la porosité de tous les échantillons d'électrocatalyseur a été analysée à l'aide de l'analyse BET. L'isotherme d'absorption/désorption d'azote est effectuée à 77 K. La surface spécifique, le volume total des pores et le diamètre moyen des pores de PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF et PtRu/TiO2 les électrocatalyseurs sont répertoriés dans le tableau 3. La surface BET pour la structure en nanofibres du composite d'oxyde métallique, PtRu/TiO2 -CNF électrocatalyseur, affiche la valeur la plus faible avec 50,59 m 2 /g, suivi de PtRu/CNF, PtRu/TiO2 , et les électrocatalyseurs PtRu/C dans l'ordre croissant. Les résultats obtenus dans cette étude sont proches des résultats de la surface BET menés par une autre étude [6], où l'électrocatalyseur PtRu/C montre une surface beaucoup plus élevée par rapport à l'électrocatalyseur composite à oxyde métallique.

Le volume total des pores, V Porure totale , affiche les résultats par ordre croissant initiés par PtRu/TiO2 -CNF < PtRu/CNF < PtRu/TiO2 < PtRu/C (0,227 < 0,370 < 0,529 < 0,734). Le modèle de résultat du volume total des pores et de la surface spécifique BET est le même, indiquant qu'une augmentation du volume du volume poreux peut augmenter la surface totale de l'électrocatalyseur. Réduction de la surface et du volume poreux de PtRu/TiO2 -CNF électrocatalyseur est dû à l'exposition et à l'utilisation de la température de carbonisation jusqu'à 600 °C ; pendant ce temps, d'autres électrocatalyseurs ne subissent pas de carbonisation et d'exposition à des températures élevées. Cela est dû à l'effet de frittage, qui conduit ensuite à la croissance de particules et à la cristallisation [21].

Les graphiques des isothermes d'adsorption/désorption d'azote à 77 K pour tous les électrocatalyseurs sont résumés sur la Fig. 2. Les résultats montrent que les pores de tous les échantillons d'électrocatalyseurs mettent en évidence des propriétés mésoporeuses, qui ont un diamètre moyen compris entre 2 et 50 nm, ce qui peut largement attribuable au grand écart trouvé dans le réseau de l'électrocatalyseur. Ce type d'électrocatalyseur a la capacité d'augmenter le niveau de distribution et d'homogénéité du catalyseur immobilisé, ce qui améliore la stabilité et l'activité catalytique [22].

Isotherme d'adsorption d'azote (ADS) et de désorption (DES) à 77 K. a PtRu/TiO2 -CNF, b PtRu/C, c PtRu/CNF, et d PtRu/TiO2

Le diamètre moyen des pores des quatre échantillons d'électrocatalyseur testés était compris entre 22 et 33 nm, et le diamètre des pores du PtRu/TiO2 -CNF a montré le diamètre le plus bas par rapport aux autres électrocatalyseurs. La taille de petit diamètre illustre la taille de la particule dans son ensemble. La petite taille des particules a un rapport surface/volume élevé et entraîne potentiellement une augmentation de la réactivité de surface et de la solubilité et peut modifier le profil de toxicité de la substance. De plus, l'observation sur le graphique de l'isotherme d'adsorption/désorption d'azote apparaît plate à une pression relativement basse (P /P o ≤ 0.6), ce qui peut être dû à l'absorption de micropores dans l'échantillon. Dans une zone de pression relativement élevée (0,6 < P /P o < 1.0), il y a une augmentation de la capacité d'adsorption de l'échantillon en raison de l'adsorption de molécules d'azote monocouches et/ou multicouches dans la méso-structure.

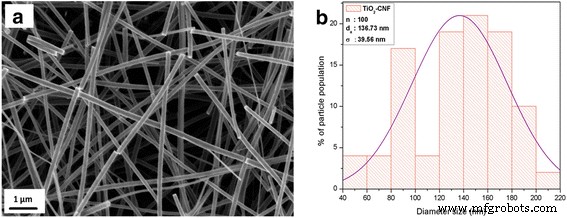

La figure 9 montre les images SEM pour le support des nanofibres, TiO2 -CNF. L'image montre que la nanofibre est produite en douceur sans agglomérats, billes ou nanofibres connectées, ce qui se produit en raison de paramètres d'électrofilage équivalents [23]. La distribution pour la taille du diamètre de TiO2 -CNF est étudié en collectant 100 mesures de diamètre pour ce support de catalyseur et analysé par le "logiciel d'origine", et la taille du diamètre de distribution est de 136,73 ± 39,56 nm dans la plage de 90 à 170 nm.

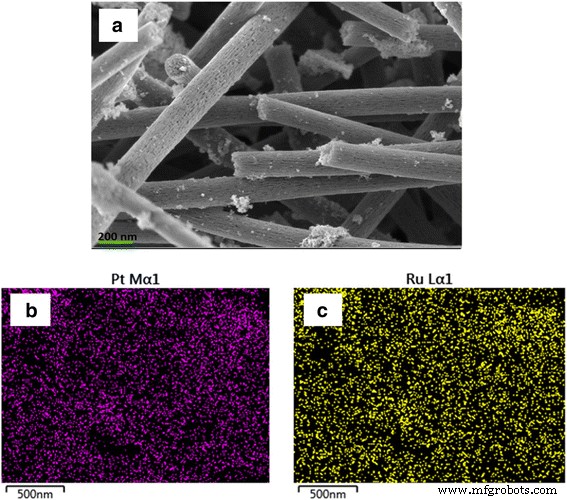

L'électrocatalyseur préparé, PtRu/TiO2 -CNF, a également subi une analyse SEM, et l'image est présentée sur la figure 10. La figure 10a est le catalyseur déposé sur le support, PtRu/TiO2 -CNF, après le processus de fraisage. L'image MEB repérée la longue fibre est recouverte de nanoparticules de Pt et de Ru. Cependant, l'image montre une certaine agglomération de nanoparticules de Pt et de Ru. Pour voir la distribution de Pt et Ru, la cartographie est illustrée à la Fig. 10b pour Pt et à la Fig. 10c pour Ru. Les résultats de la cartographie ont montré que les deux métaux étaient uniformément dispersés sur la nanofibre; cependant, une certaine agglomération s'est produite pour le Pt en raison d'une erreur au cours du processus de dépôt. L'agglomération de nanoparticules était le résultat d'une réaction en raison de l'utilisation excessive de la solution de NaOH lors de l'ajustement du pH pour le processus de dépôt [24].

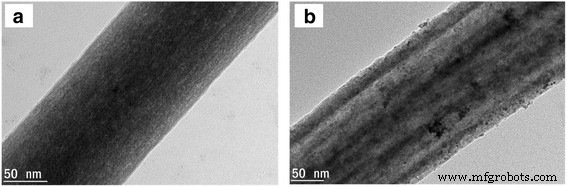

Les images MET pour le support de catalyseur préparé, TiO2 -CNF, et électrocatalyseur, PtRu/TiO2 -CNF, sont illustrés à la Fig. 11. Les images MET du support de catalyseur Fig. 11a montrent que le TiO2 a été dispersé de manière homogène dans un diamètre de 136 nm de nanofibre de carbone, en raison de la dispersion homogène de la solution de polymère et de TiO2 précurseur lors de la méthode sol-gel. La figure 11b montre l'image du catalyseur déposé sur TiO2 -CNF, où des particules de PtRu d'un diamètre d'environ 7 nm ont été déposées sur le TiO2 -CNF et exposé au TiO2 surface. Cette connexion et l'exposition au TiO2 peut produire un point de réaction plus actif pendant la performance. Cependant, les particules de PtRu se sont agglomérées et n'étaient pas réparties de manière homogène à la surface des nanofibres.

Caractérisation électrochimique

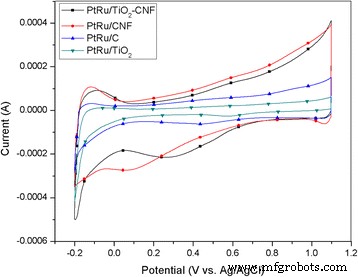

La caractérisation électrochimique est appliquée à tous les catalyseurs, pour voir leur potentiel et leurs performances en tant que catalyseur anodique dans le DMFC. Il y a deux mesures principales dans cette section, qui est la voltampérométrie cyclique (CV), pour mesurer les performances électrocatalytiques, et la chronoampérométrie (CA), pour tester la stabilité à long terme et la durabilité des échantillons. La figure 3 montre les profils CV de tous les catalyseurs dans 0,5 M H2 SO4 solution dans la plage de potentiel comprise entre - 0,2 et 1,2 V. La région d'adsorption/désorption d'hydrogène, dans la plage de - 0,2 à 0,1 V, est également indiquée lors du calcul de la surface active électrochimique (ECSA). L'ECSA est l'estimation de la surface des nanoparticules de PtRu dans l'électrocatalyseur [25]. La procédure impliquait un cycle de courant d'électrode dans la plage de tension, où les réactions de transfert de charge sont limitées par l'adsorption aux sites d'activation. La charge totale requise pour l'adsorption/désorption monocouche est utilisée comme sites de surface réactifs pour l'ECSA [26]. Le résultat de l'ECSA évalué est indiqué dans le tableau 4. L'ECSA pour la mesure du CV a été déterminé à l'aide de l'équation ci-dessous :

$$ \mathrm{ECSA}\ \left({\mathrm{m}}^2{\mathrm{g}}_{\mathrm{Pt}}^{-1}\right)=\frac{Q}{ \varGamma .{W}_{Pt}} $$

Profils de voltampérométrie cyclique des différents supports de catalyseur, PtRu/TiO2 -CNF, PtRu/CNF, PtRu/C et PtRu/TiO2 en 0,5 M H2 SO4 solution à une vitesse de balayage de 20 mV s −1

où Q est la densité de charge ou l'aire sous le graphique ((C) de l'expérience CV), Γ (2.1 CmPt −2 ) est la constante de la charge nécessaire pour réduire la monocouche de protons sur le Pt, et W Pt est le chargement Pt (gPt ) sur l'électrode. Les résultats des calculs ECSA montrent que l'électrocatalyseur synthétisé, PtRu/TiO2 -CNF, a la valeur la plus élevée de 10,4 m 2 gPtRu −1 , suivi de PtRu/CNF (8,4 m 2 /gPtRu ), PtRu/C (0,94 m 2 gPtRu −1 ), et PtRu/TiO2 (0,76 m 2 gPtRu −1 ). Cela s'est produit en raison de plusieurs facteurs clés. L'un d'eux est la taille des cristallites de PtRu, comme mentionné dans le tableau 2 de l'analyse XRD ; la taille des cristallites PtRu pour PtRu/TiO2 -CNF est le plus petit et montre une valeur ECSA élevée. La plus petite taille de cristallite peut provoquer une augmentation de la surface du catalyseur et de la surface de réaction. La tendance de la taille des cristallites est suivie de la tendance de la valeur ECSA pour PtRu/CNF et PtRu/C. Cependant, PtRu/TiO2 L'échantillon est censé produire une valeur ECSA plus élevée que PtRu/C, car la taille des cristallites est plus petite, mais l'ECSA obtenu est inférieur. Cela peut se produire en raison de l'agglomération de particules de PtRu dans l'échantillon. Cette agglomération peut réduire la surface potentielle de réaction et diminuer l'ECSA.

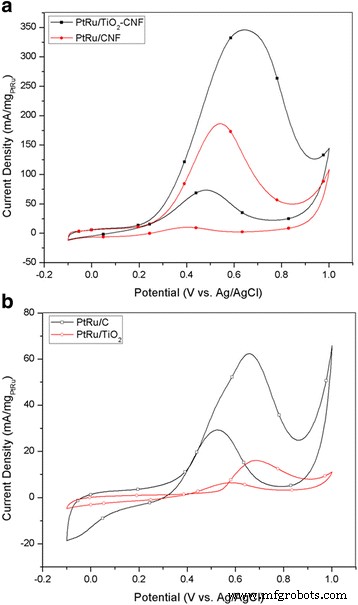

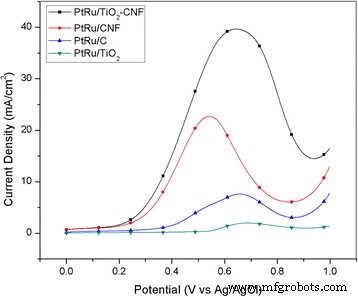

Les performances électrocatalytiques de l'électrocatalyseur synthétisé et d'autres électrocatalyseurs ont été analysées avec CV comme illustré sur la figure 4. La courbe CV pour les électrocatalyseurs, y compris PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF et PtRu/TiO2 , est mesuré dans 2 M de méthanol avec 0,5 M de H2 SO4 avec N2 saturé gaz à température ambiante. Les courbes multiples sont mesurées dans la plage de potentiel de - 0,1 à 1,1 V par rapport à Ag/AgCl. La figure 4 montre que la densité de courant de crête par ordre décroissant était PtRu/TiO2 -CNF > PtRu/CNF > PtRu/C > PtRu/TiO2 . La densité de courant de crête de PtRu/TiO2 -CNF pour le MOR semblait être d'environ 0,639 V par rapport à Ag/AgCl. La densité de courant de crête et d'autres valeurs CV pour tous les échantillons sont indiquées dans le tableau 4. La valeur de densité de courant pour le PtRu/TiO2 -Le catalyseur CNF est de 345,64 mA (mgPtRu ) −1 , qui sont 1,85 et 5,54 fois plus élevés que PtRu/CNF et l'électrocatalyseur commercial, PtRu/C. Cela montre que le TiO2 -Le support de catalyseur CNF était un meilleur substitut au support de catalyseur de noir de carbone. En effet, le mélange de nanofibres, à travers le processus de carbonisation, peut augmenter la conductivité électrique et thermique du catalyseur [27].

CV dans 2 M de méthanol et 0,5 M de H2 SO4 au taux de balayage de 20 mV s −1 . un PtRu/TiO2 -CNF et PtRu/CNF. b PtRu/C et PtRu/TiO2

La structure de nanofibres dans l'électrocatalyseur composite peut augmenter la surface globale et le site de réaction actif sur la surface de l'électrocatalyseur. Un autre avantage était la présence de TiO2 à haute teneur en anatase composition résultant de l'analyse XRD. Une activité électrocatalytique plus élevée est acquise par l'anatase que le rutile TiO2 . L'interaction métal-support montre également un effet positif avec une densité de courant de crête plus élevée, où la combinaison de matériaux entre PtRu et TiO2 -CNF présente une combinaison réussie d'électrocatalyseur dans le DMFC. La deuxième densité de courant de crête la plus élevée avec la valeur de 186,29 mA/mgPtRu appartient au PtRu/CNF qui est 2,99 fois supérieur à l'électrocatalyseur commercial PtRu/C. Ce résultat est en accord avec l'étude de Zainoodin et al. [28] et Ito et al. [29]. La similitude PtRu/TiO2 -CNF et PtRu/CNF est la structure de support du catalyseur en nanofibres. La densité de courant de crête élevée pour les deux échantillons démontre que la nanofibre peut donner une performance exceptionnelle d'oxydation du méthanol en raison de la capacité de la nanofibre à augmenter la surface de l'électrocatalyseur et à améliorer l'activité catalytique. Les performances pour PtRu/C sont bien inférieures à celles résultant de l'agglomération de PtRu, où la valeur ECSA et la taille des cristallites de XRD sont présentées. Cette situation réduit le potentiel de la surface de l'électrocatalyseur à être un site actif et diminue les performances de l'électrocatalyseur. La très faible activité de PtRu/TiO2 était dû à la nature du TiO2 support de catalyseur ayant une faible conductivité électrique [4]. Ces résultats montrent clairement que le milieu électroconducteur était essentiel pour les systèmes catalytiques pour une réaction électrochimique [30].

Les multiples courbes CV des Fig. 4a, b montrent le balayage inversé et le petit pic d'oxydation apparaît entre 0,4 et 0,57 V par rapport à Ag/AgCl. La formation d'espèces carbonées oxydées incomplètes au cours du premier pic d'oxydation a entraîné une petite oxydation en balayage inversé, également connue sous le nom de pic d'oxydation inversée [31]. This oxidation peak shows the tolerance of electrocatalyst towards the carbonaceous species by calculating the ratio of forward (I f ) and reversed (I b ) oxidation peak. The oxidation peak ratio called as CO tolerance is tabulated in Table 4. The result shows that both samples using nanofiber support, PtRu/TiO2 -CNF, and PtRu/CNF have the highest electrocatalyst tolerance against carbonaceous species, which means these can lower the catalyst poisoning potential, with the ratio exceeding 4.7 respectively. This result shows that nanofiber structure and the combination of metal oxide in electrocatalyst can reduce the main problem faced by DMFC technology and have high potential to replace the commercial support used in this technology.

The synthesis electrocatalyst, PtRu/TiO2 -CNF, is compared with other PtRu-based electrocatalyst, nanostructured catalyst support, and combination of metal oxide in electrocatalyst for DMFC technology and shown in Table 5. The result shows that the peak current density for PtRu/TiO2 -CNF is the highest among other electrocatalysts. However, the high value of current density is obtained by using the nanostructure catalyst support and TiO2 as one of the side material in the composite electrocatalyst. Even though there are several different types of metal oxide used in the other study, the performance shows a gap with the TiO2 -utilized electrocatalyst.

Other than CV, linear sweep voltammetry (LSV) is one of the important electrochemical studies of electroactive substance. LSV is quite similar to CV, which measures the current response as a voltage function. Figure 5 shows the LSV plot for all the electrocatalysts that were measured in 2 M methanol and 0.5 M H2 SO4 at the scan rate of 20 mVs −1 in the N2 gas environment. The result shows that the synthesized electrocatalyst, PtRu/TiO2 -CNF, shows the highest current density that was calculated over the electrode surface area. The trend of the current density for LSV and CV is equalized. The LSV point shows the rising region between 0.5 and 0.7 V vs Ag/AgCl, and this region is known as a Tafel region that appeared when the electron transfer kinetics occur in the electrocatalyst surface [32]. The LSV data is extracted to present Tafel plot, where it relates the electrochemical reaction rate to the overpotential.

LSV in 2 M methanol and 0.5 M H2 SO4 at the scan rate of 20 mV s −1 for all samples

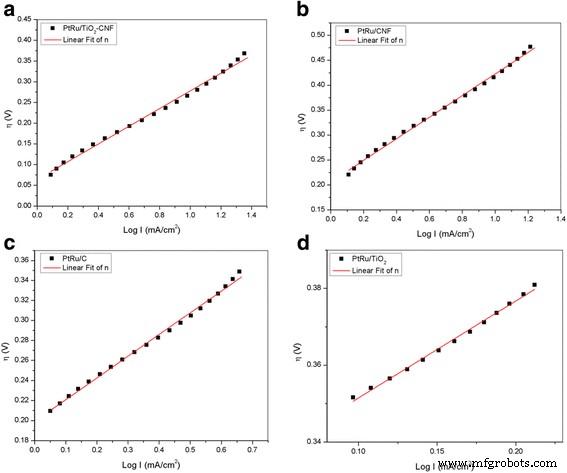

The Tafel plot of overpotential, E , against log I is presented in Fig. 6, and data extraction of the plot is tabulated in Table 6. This plot can provide and calculate the slope of anodic Tafel plot (b un ) and ionic exchanging current density (j ) from the slope and interception of the Tafel plot. Anodic Tafel slope, b un , for all the electrocatalyst has not much difference in value, while the ionic exchange current density gives a big gap between each electrocatalyst. The ionic exchange current density is also known as a catalytic activity explainer [33]. The j for all electrocatalysts shows the difference, where the highest value belongs to PtRu/TiO2 -CNF with the value of 0.5012 mA cm −2 . This result demonstrates that the synthesized electrocatalyst can produce the highest catalytic activity of bimetallic PtRu compared with other electrocatalyst. Even though the bimetallic composition for all the electrocatalysts is same, the synthesized electrocatalyst gets a greater help from the metal oxide in producing the highest active area for catalytic activity. PtRu/CNF and PtRu/C electrocatalysts have the same value, while PtRu/TiO2 has the lowest of ionic exchange current density with 0.112 and 0.046 mA cm −2 , respectivement.

Tafel plot of the electrocatalyst a PtRu/TiO2 -CNF, b PtRu/CNF, c PtRu/C, and d PtRu/TiO2

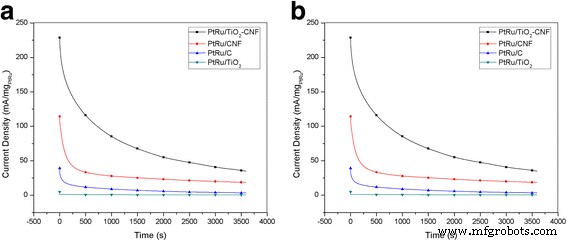

The CA experiments were conducted to determine the stability and durability of the electrocatalyst for the long-term performance of MOR in a 2-M solution of methanol containing 0.5 M H2 SO4 for 3600 s. Figure 7 shows the CA curve for the PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 electrocatalysts at a constant potential, 0.5 V. The current density of PtRu/TiO2 electrocatalysts shows the effect of a sharp drop at the start of the experiment, possibly due to the effect of poisoning by methanol oxidation mediation. The PtRu/TiO2 -CNF, PtRu/CNF, and PtRu/C electrocatalysts showed a slight decline of approximately 5 and 3% in current density, respectively. After 3600 s, all of the electrocatalysts were stable, and the reducing current density ratios in increasing order are as follows:PtRu/CNF (6.16) < PtRu/TiO2 -CNF (6.54) < PtRu/C (11.66) < PtRu/TiO2 (14.82). The PtRu/TiO2 -CNF electrocatalyst showed the reducing current density ratio is slightly higher than PtRu/CNF, but this electrocatalyst reached the highest current density of all the electrocatalysts. This was due to good dispersion of the catalyst support and also to increased use of catalysis [6].

CA curve at potential of 0.5 V vs Ag/AgCl for PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 catalyseurs

DMFC Single-Cell Performance

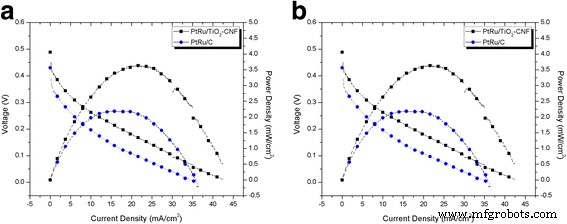

The synthesized electrocatalyst, PtRu/TiO2 -CNF, with the highest electrochemical/half-cell performance was tested with single-cell performance. The performance is compared with commercial electrocatalyst, PtRu/C, using same composition, 20 wt% of PtRu. The 4-cm 2 anode electrocatalyst layer clamped with cathode and membrane to be MEA, ready for single-cell performance using 3 M methanol of passive system. Figure 8 shows the current–voltage curve for PtRu/TiO2 -CNF and PtRu/C. The PtRu/TiO2 -CNF showed the highest performance compared to the commercial electrocatalyst, which is 1.66 times higher. The maximum power density for synthesized electrocatalyst was 3.8 mW cm −2 , while PtRu/C was 2.2 mW cm −2 .

Current–voltage curve for PtRu/TiO2 -CNF and PtRu/C in 3 M methanol with 2 mg cm −2 catalyst loading at room temperature

The best PtRu/TiO2 -CNF performance is confirmed by comparing this result with the previous study of commercial PtRu/C electrocatalyst, using the same catalyst loading in passive mode system that is tabulated in Table 7. The overall electrochemical and single-cell performance conclude that the combination of bimetallic catalyst, PtRu, and introduction of metal oxide nanofiber with carbon nanofiber have high potential to be replaced with PtRu/C in DMFC technology (Figs. 9, 10, and 11). By using the low composition of bimetallic catalyst and electrocatalyst loading, the synthesized electrocatalyst reveals the superior DMFC performance.

SEM images. un TiO2 -CNF image (magnification × 10,000). b Distribution of diameter size for TiO2 -CNF

PtRu/TiO2 -CNF catalyst after deposition and milling. un SEM images (magnification × 30,000), b mapping of Pt nanoparticles, and c mapping of Ru nanoparticles

TEM images for prepared a TiO2 -CNF catalyst support and b PtRu/TiO2 -CNF electrocatalyst

Conclusions

The TiO2 -CNF was synthesized using an electrospinning method and applied in the DMFC as a catalyst support for an anodic catalyst. The catalytic activity for the electrocatalyst was prepared for different catalyst supports including PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 , which were compared with one another. The results showed that the prepared electrocatalyst, PtRu/TiO2 -CNF, had the highest current density, which was 5.54 times higher than that of the commercial electrocatalyst, PtRu/C. The DMFC single-cell performance of PtRu/TiO2 -CNF reveals the superior performance almost twice higher than that of PtRu/C. The highest catalytic activity was due to the nanofiber catalyst structure and the introduction of TiO2 as the catalyst support. The reaction with the metal support interface between the PtRu and TiO2 -CNF catalysts helped to improve the properties of the catalyst layer. PtRu/TiO2 -CNF is a promising candidate for support of the anode catalyst in DMFCs.

Abréviations

- BET :

-

Brunauer-Emmett-Teller

- CA:

-

Chronoamperometry

- CNF:

-

Carbon nanofiber

- CNT:

-

Carbon nanotube

- CNW:

-

Carbon nanowire

- CV :

-

Voltamétrie cyclique

- DI:

-

Deionized

- DMF:

-

Dimethylformamide

- DMFC:

-

Direct methanol fuel cell

- ECSA:

-

Electrochemical surface area

- GCE :

-

Electrode de carbone vitreux

- GHS:

-

Globally Harmonized System

- HOR:

-

Hydrogen oxidation reaction

- IPA:

-

Isopropyl alcohol

- LSV :

-

Linear sweep voltammetry

- MEA:

-

Membrane electrode assembly

- MOR:

-

Methanol oxidation reaction

- ORR:

-

Oxygen reduction reaction

- PTFE:

-

Polytetrafluoroethylene

- SEM :

-

Microscope électronique à balayage

- TEM :

-

Microscope électronique à transmission

- UN:

-

United Nations

- XRD :

-

Diffraction des rayons X

Nanomatériaux

- Impression 3D de pinces d'injecteur de carburant personnalisées pour un robot Pick and Place

- Nanofibres et filaments pour une administration améliorée des médicaments

- Techniques de fabrication additive et de prototypage

- Nouveau nylon 6 thermostabilisé pour les groupes motopropulseurs hybrides et électriques

- Synthèse verte à un pot de microsphères de SnO2 décorées d'Ag :un catalyseur efficace et réutilisable pour la réduction du 4-nitrophénol

- Nouveaux nanoparticules Au Nanostars@PEG biocompatibles pour l'imagerie CT in vivo et les propriétés de clairance rénale

- Fabrication et caractérisation d'un nouveau support de catalyseur anodique en nanofibre de carbone composite Tio2 pour pile à combustible au méthanol direct via la méthode d'électrofilage

- Comment optimiser le rendement énergétique des équipements de construction et agricoles lourds

- La fabrication et l'outillage de pièces métalliques pour les systèmes d'injection de carburant