Technologie de pile à combustible à hydrogène pour la sécurité et la fiabilité

Quatre qualités à rechercher dans les raccords pour la technologie des piles à combustible à hydrogène

Charles Hayes, ingénieur en chef du développement de nouveaux produits, et Charles Erml, chef de produit, Swagelok

L'un des défis les plus redoutables dans le développement de véhicules et d'infrastructures à pile à combustible à hydrogène sûrs, fiables et étanches est la nature de l'hydrogène lui-même.

L'hydrogène est un gaz à petites molécules. Il peut facilement s'échapper par la plus infime des crevasses et se diffuser dans les matériaux destinés à les contenir. Sur le marché des transports, l'hydrogène doit également être stocké à des pressions supérieures à 700 bars pour atteindre la densité d'énergie nécessaire sur un véhicule. Et dans les stations-service, les changements thermiques et de pression rapides peuvent également avoir un impact sur l'intégrité du système lorsque l'hydrogène quitte les réservoirs de stockage et se décompresse.

Ces circonstances soulignent l'importance d'une performance sans compromis dans les raccords qui relient les parties critiques des systèmes de carburant à hydrogène haute pression. Les raccords pour la technologie des piles à combustible à hydrogène doivent présenter quelques caractéristiques essentielles pour une fiabilité à long terme. Alors que des raccords coniques et filetés traditionnels ont été utilisés dans ces applications, il existe aujourd'hui des options plus performantes. Dans cet article, nous examinerons de près quelques caractéristiques de conception de raccords spécifiques qui garantissent des performances idéales dans la technologie de l'hydrogène :

Étanchéité du joint

Étant donné la tendance de l'hydrogène à s'infiltrer dans les plus petites ouvertures, l'étanchéité au gaz et la résistance aux fuites sont parmi les critères de performance les plus importants pour un raccord.

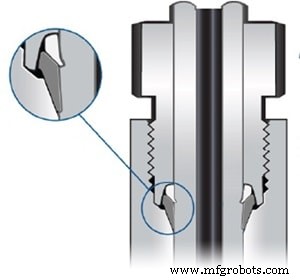

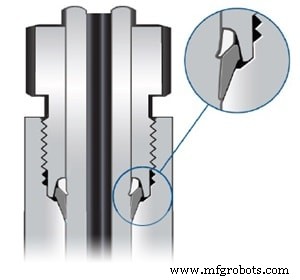

De nombreux raccords de tubes traditionnels sont scellés le long d'une seule ligne de contact sur une surface étroite. Bien que cette étanchéité puisse être suffisante pour de nombreux liquides et certains gaz, la nature impitoyable de l'hydrogène peut le compromettre une fois en fonctionnement. Les vibrations peuvent également être difficiles pour un joint simple ligne.

Une meilleure conception pour le confinement de l'hydrogène implique deux lignes de contact sur des surfaces d'étanchéité plus longues, une le long du tube et une autre le long du raccord. Ces surfaces de contact doivent être légèrement inclinées, fournissant le niveau de contrainte optimisé pour maintenir une étanchéité sans compromis. Certains styles de raccords pour tubes à deux viroles peuvent offrir ce type d'intégrité d'étanchéité.

Force de préhension

La force de préhension du raccord sur le tube est un autre attribut de performance clé qui garantit que le raccord peut résister aux pressions élevées requises pour le ravitaillement en hydrogène ainsi qu'aux vibrations importantes qui peuvent se produire dans un véhicule en mouvement.

Une poignée mécanique à collet utilisant deux viroles est une conception idéale pour un raccord à hydrogène afin de créer une poignée robuste. Une virole avant durcie peut permettre au raccord de mordre physiquement dans le tube, créant une pression nominale très élevée. Pendant ce temps, une conception unique de virole arrière permet un léger mouvement dans le raccord (appelé «retour élastique») tout en maintenant l'adhérence et la force. Ce type de conception crée une résistance aux vibrations robuste, idéale à la fois pour le fonctionnement sur véhicule et l'utilisation sur les infrastructures de ravitaillement, où les compresseurs et les conditions dynamiques peuvent créer des vibrations importantes.

Une conception mécanique à deux viroles qui permet un retour élastique aide également les raccords à résister aux changements thermiques dramatiques qui peuvent provoquer la croissance ou le rétrécissement des matériaux. Pendant le ravitaillement, les températures de l'hydrogène gazeux peuvent varier de -50 °C à la température ambiante, ce qui entraîne des problèmes de performance des raccords coniques et filetés conventionnels.

Installation simplifiée

Une conception de raccord appropriée est essentielle pour des performances fiables en cours d'utilisation. Cela peut également conduire à des gains d'efficacité significatifs en matière d'installation et d'assemblage pour les équipementiers de véhicules à pile à combustible à hydrogène et les développeurs d'infrastructures à hydrogène.

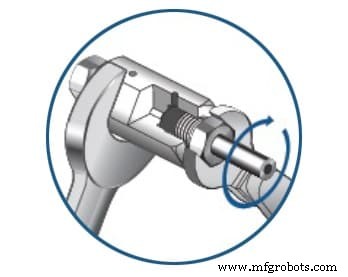

Certains raccords à poignée mécanique disponibles sont conçus avec des cartouches préassemblées. Cela permet aux installateurs d'utiliser des outils courants et nécessite une formation minimale pour réaliser un assemblage rapide et sans erreur. Par rapport aux raccords coniques et filetés traditionnels, traditionnellement utilisés dans les systèmes de ravitaillement en hydrogène, une conception innovante comme le Swagelok ® Les raccords de la série FK présentent des avantages significatifs d'installation et de montage.

Une connexion cône et filetage fiable nécessite un équipement spécialisé, des niveaux élevés de compétence d'installation et prend généralement 5 fois plus de temps à assembler et à tester que la série Swagelok FK. La fabrication de véhicules est une question de rapidité, et la facilité d'installation sera essentielle à mesure que l'infrastructure de l'hydrogène se développera. La bonne technologie d'ajustement peut accélérer les deux.

Intégrité des matériaux

Le contrôle de la corrosion est important dans toutes les applications où les raccords de tubes sont censés fournir des performances fiables. La corrosion se produit lorsqu'un atome de métal est oxydé par un fluide, entraînant une perte de matière à la surface du métal. Cette perte réduit l'épaisseur de paroi d'un composant et le rend plus sujet aux défaillances mécaniques. Dans les applications de transport d'hydrogène, les véhicules et les pompes de ravitaillement sont régulièrement exposés à des conditions météorologiques défavorables, ce qui rend particulièrement important que les matériaux de construction puissent résister à la corrosion problématique tout au long de la durée de vie d'un système.

De plus, les molécules d'hydrogène peuvent être absorbées à la surface de l'acier inoxydable et les atomes individuels se séparer. Ils ont un très petit diamètre et peuvent diffuser dans le réseau cristallin austénitique formé par les atomes beaucoup plus gros de fer, de nickel, de chrome et de molybdène. La diffusion dans l'acier inoxydable 316/316L se produit très lentement, mais à des pressions élevées et sur de longues périodes, des quantités importantes d'atomes d'hydrogène peuvent s'accumuler dans le réseau. Ce phénomène est connu sous le nom de fragilisation par l'hydrogène. Même lorsqu'ils sont présents à de fortes concentrations, les atomes d'hydrogène n'ont pas tendance à affecter négativement la résistance du 316/316L. Cependant, si des fissures de fatigue étaient présentes dans un composant, des atomes d'hydrogène faciliteraient la propagation de ces fissures à travers un composant. Les alliages moins performants peuvent être plus sensibles à ce problème à long terme.

Des concentrations plus élevées de chrome et de nickel dans les composants du système de fluide peuvent aider à se défendre contre la corrosion courante et la fragilisation par l'hydrogène en conservant une plus grande ductilité dans les composants critiques. L'American Society for Testing and Materials (ASTM) exige un minimum de 10 % de nickel dans l'acier inoxydable 316. Cependant, il a été démontré que l'acier inoxydable 316 de qualité supérieure avec un minimum de 12 % de nickel est mieux adapté aux défis uniques de l'hydrogène.

Répondre aux besoins des systèmes à hydrogène

Bien qu'il existe une variété de raccords de tubes à compression et d'autres styles pouvant être applicables aux systèmes d'alimentation en hydrogène, très peu sont conçus pour satisfaire les nombreuses exigences de performances uniques requises par les applications à l'hydrogène.

Les raccords de la série FK de Swagelok font exception. Avec une conception brevetée, des certifications EC-79 et EIHP et des pressions nominales allant jusqu'à 1050 bar, la série FK a été conçue spécifiquement pour une utilisation dans les applications d'hydrogène. Fabriqués en acier inoxydable 316 avec une teneur minimale en nickel de 12 %, ils ont trouvé une utilisation dans une grande variété d'industries et d'applications depuis leur introduction, et restent un choix optimal pour les véhicules et les infrastructures d'aujourd'hui et de demain.

La viabilité à long terme du transport de l'hydrogène dépendra de véhicules et d'infrastructures à hydrogène sûrs, fiables et durables. La sélection et la spécification des bons composants pour les systèmes critiques peuvent aider à atteindre ces objectifs. Intéressé à en savoir plus? Contactez Swagelok dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à répondre à vos besoins de transport.

Technologie industrielle

- Un nouvel âge d'or pour la technologie industrielle

- Hyperstone lance la technologie FlashXE pour une fiabilité maximale de la 3D NAND

- Pourquoi l'excellence en matière de fiabilité est impérative pour la sécurité

- Un cas pour la mise à niveau des camions vieillissants

- Technologie pour la logistique :pourquoi les implémentations échouent

- Le carburant à l'hydrogène change l'avenir de la logistique

- 5 conseils de sécurité pour travailler avec des machines

- Gants de travail fins pour la sécurité :Styles Featherlite

- Les piles à combustible à hydrogène sont-elles l'avenir des transports ?