7 conseils pour la sécurité du système de fluides

7 conseils pour créer des systèmes de fluides industriels plus sûrs

Ken Backus, ingénieur de terrain, Amérique du Nord

Dans une usine industrielle ou une raffinerie, des risques potentiels pour la sécurité se cachent à chaque coin de rue. En tant que directeur d'usine, l'une de vos principales responsabilités est de réduire ces risques non seulement pour assurer la sécurité, mais également pour maintenir la disponibilité et préserver un flux de revenus stable dans votre installation.

Les systèmes de fluides industriels de votre usine sont l'un des principaux domaines d'intérêt. Ces systèmes transportent souvent des fluides et des gaz à haute pression et à haute température qui peuvent accroître les problèmes de santé, de sécurité et d'environnement si quelque chose tourne mal. Une défaillance du système de fluide n'est pas une option. Heureusement, vos ingénieurs et techniciens peuvent mettre en œuvre diverses stratégies pour préserver la sécurité de vos systèmes fluides, notamment lors de la conception.

1. Ne mélangez jamais les composants de différents fabricants

Tous les composants industriels ne sont pas créés égaux. L'échange et le mélange de composants fabriqués par différents fabricants peuvent entraîner des performances imprévisibles, des rejets dans l'environnement, des problèmes de sécurité et une augmentation des coûts. Par exemple, les raccords d'un demi-pouce de différents fabricants peuvent ne pas avoir les mêmes tolérances. Combinez les deux, et vous pouvez introduire un potentiel accru de fuites ou même une éruption dangereuse.

L'obtention d'un joint étanche qui résistera aux hautes pressions, aux vibrations, au vide et aux changements de température dépend de tolérances rigoureuses, d'un contrôle qualité méticuleux et de principes de conception éprouvés. Votre meilleur pari est de choisir un fournisseur de composants cohérent et fiable avec des produits de qualité fabriqués selon des normes rigoureuses. L'utilisation du même fabricant pour chaque composant de votre système de fluides garantira la compatibilité tout au long des opérations de votre système.

2. Minimiser les opportunités d'erreur humaine

Des erreurs peuvent se produire même au sein des équipes les mieux formées. Cependant, vous pouvez faire beaucoup pour minimiser le risque d'erreur humaine en suivant des principes de conception de systèmes fluides axés sur la sécurité. Commencez par consacrer du temps à un étiquetage cohérent des composants. Vous pouvez monter des étiquettes détaillées sur votre équipement et vos tuyaux pour indiquer ce qui se passe dans ce système, permettant aux opérateurs d'effectuer des ajustements minutieux. Vous pouvez également coder par couleur les poignées, les tubes et les tuyaux dans toute votre usine, afin que les travailleurs puissent identifier immédiatement les types de fluides ou de gaz qui les traversent, ce qui réduit le risque d'erreur.

Une autre stratégie utile consiste à installer des composants supplémentaires pour minimiser le risque de contact accidentel avec des objets ou des personnes en mouvement. Mieux encore, ajoutez un verrouillage sur une vanne de procédé critique pour éviter tout actionnement accidentel tout en éliminant les problèmes de sécurité.

3. Utilisez les composants idéaux pour le travail

Lorsque la sécurité de l'usine est votre priorité absolue, il vaut rarement la peine de prendre le risque de prendre une décision basée sur le prix lors de l'achat de composants de système de fluide. Vous ne pourrez pas justifier des économies de composants mineures si cette pièce entraîne un événement de sécurité coûteux.

Au lieu de cela, fiez-vous à des marques dont la réputation et les antécédents ont fait leurs preuves dans votre application. La sélection des composants idéaux nécessite une compréhension complète des conditions de processus. Par exemple, si votre système de fluide génère une charge statique, vous souhaitez utiliser un tuyau avec un noyau métallique conducteur, ou un noyau en PTFE avec du noir de carbone, pour dissiper l'électricité statique plutôt que de le décharger à travers le noyau du tuyau. Cette sélection de matériaux aidera à prévenir les fuites futures. Assurez-vous également de n'acheter des composants que par l'intermédiaire de partenaires de confiance et de canaux autorisés, car les stocks contrefaits et de qualité inférieure peuvent nuire au fonctionnement de votre système et à la sécurité globale de l'usine.

4. Réduisez la complexité dans la mesure du possible

Réduire autant que possible la complexité du système fluidique vous aidera à minimiser les complications potentielles. La simplification des systèmes permet également d'améliorer l'efficacité de la maintenance, car les techniciens peuvent résoudre les problèmes plus facilement avec moins de composants à analyser. Par exemple, envisagez plutôt de remplacer les longueurs de tuyauterie par des tubes flexibles afin de réduire les points de fuite potentiels.

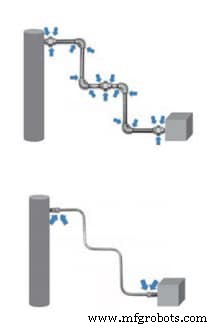

L'assemblage de tuyaux ci-dessus comporte sept raccords et 17 points de fuite potentiels.

En comparaison, le tube ci-dessous n'a que deux raccords et quatre points de fuite potentiels.

De plus, votre équipe pourrait supprimer complètement la complexité des opérations de votre système en demandant à un fournisseur de créer pour vous des assemblages de système de fluide personnalisés. Qu'un assemblage se compose de quelques composants ou d'un panneau ou d'un boîtier complet, il y a place à l'erreur lors de l'assemblage de ces pièces. Un fournisseur qui peut construire à plusieurs reprises des assemblages de haute qualité, soutenus par une garantie, éliminera toute conjecture des mains de votre équipe et vous assurera que l'assemblage est étanche.

5. Suivez attentivement les instructions du fabricant

Le non-respect des procédures documentées de montage et de démontage du système de fluide peut sembler une erreur mineure, mais cela peut avoir des conséquences majeures. La meilleure pratique consiste à suivre les étapes d'installation du fabricant pour éviter les erreurs courantes, telles que :

- Raccords sous-serrés, ce qui crée des opportunités de fuites et d'éruptions

- Ne pas s'assurer que le tube repose fermement sur l'épaulement du corps du raccord de tube avant de serrer

- Ne pas vérifier correctement les tubes pour l'ovalisation, les défauts ou les rayures qui peuvent compromettre une étanchéité

- Ne pas vérifier les épaisseurs de paroi extrêmes par rapport aux limitations suggérées par les fabricants de raccords

- Ne pas utiliser une jauge d'inspection d'écart appropriée pour assurer un ajustement suffisant

6. Facteur de vibration et de mouvement dans les conceptions

Lors de l'assemblage d'un système de fluide industriel hors tension, il peut être facile d'oublier les effets des vibrations de la machine. Votre équipe devra tenir compte de ce facteur dans la conception de ses systèmes pour éviter d'endommager les tubes ou les raccords, ce qui pourrait entraîner une fuite des composants. Ajoutez des supports appropriés pour vous assurer que les tubes et les raccords ne se fatiguent pas lors d'une utilisation à haute pression. De plus, votre équipe doit permettre une amplitude de mouvement appropriée pour se déplacer  composants, car le mouvement peut exercer une pression supplémentaire sur les composants et les points de connexion.

composants, car le mouvement peut exercer une pression supplémentaire sur les composants et les points de connexion.

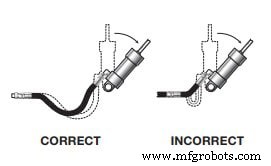

Dans certains cas de vibrations intenses, vous pouvez envisager de passer à un tuyau, qui peut mieux absorber les vibrations qu'un tube. Lorsque vous utilisez un flexible dans une application de mouvement, répartissez le mouvement sur une longueur suffisante pour éviter toute courbure inférieure au rayon de courbure minimum du flexible. Un coude trop petit peut entraîner une défaillance prématurée du tuyau. Les flexibles doivent être remplacés au fil du temps, alors assurez-vous que la durée de vie des composants est également prise en compte dans les considérations de conception.

7. Tenez compte de la dureté des tubes et de la compatibilité des matériaux

Pour garantir une connexion de raccord étanche, il est important que les matériaux des tubes du système de fluide soient compatibles les uns avec les autres et aient la dureté appropriée pour rester connectés. Les tubes métalliques doivent être plus souples que les composants du raccord et saisir efficacement le tube. Par exemple, évitez d'utiliser des raccords en laiton avec des tubes en acier inoxydable, car le matériau du raccord est trop mou pour fournir une prise suffisante sur le tube.

Bien que les étapes ci-dessus puissent sembler simples, elles sont souvent négligées dans la plupart des installations. S'assurer que votre équipe garde à l'esprit les meilleures pratiques de conception et d'installation du système aidera les opérations de votre usine à rester sur la bonne voie. C'est aussi une bonne pratique d'offrir à votre équipe des possibilités de formation et des cours de remise à niveau. Prendre les précautions appropriées et suivre des principes de conception de systèmes de fluides solides peut aider à éviter des erreurs coûteuses et à améliorer la sécurité de l'usine à long terme.

Technologie industrielle

- 7 conseils importants pour des opérations de dépoussiérage en toute sécurité

- 5 conseils pour choisir le bon système de gestion des commandes

- Conseils de sécurité pour le déplacement de machinerie lourde

- 5 conseils de sécurité pour la préparation d'équipement lourd

- Sécurité industrielle :4 conseils pour assurer la sécurité sur une plate-forme pétrolière

- Arrêtez ! 3 conseils pour la sécurité des ponts roulants

- 3 conseils d'entretien de sécurité pour les palans à chaîne de grue

- 7 conseils de sécurité intelligents pour les plates-formes offshore

- 9 conseils de sécurité efficaces pour le milieu de travail industriel