Conseils de conception thermique pour les PCB contrôlés par le système FPGA

Ces dernières années ont été témoins de la miniaturisation, de l'intégrité et de la modularisation des produits électroniques, entraînant une escalade en termes de densité d'assemblage des composants électroniques et une diminution en termes de surface de dissipation thermique effective. Par conséquent, la conception thermique des composants électroniques haute puissance et les problèmes de dissipation thermique au niveau de la carte deviennent si répandus parmi les ingénieurs en électronique. Pour le système FPGA (réseau de portes programmables par champ), la dissipation thermique est l'une des technologies essentielles déterminant si la puce est capable de fonctionner normalement. Le but de la conception thermique des PCB est de diminuer la température des composants et de la carte par des mesures et des méthodes appropriées afin de faire fonctionner le système à une température appropriée. Malgré de nombreuses mesures pour dissiper la chaleur des PCB, certaines exigences doivent être prises en compte telles que le coût de dissipation thermique et la praticabilité. Cet article propose des méthodes de conception thermique pour les PCB contrôlés par le système FPGA basées sur l'analyse des problèmes pratiques de dissipation thermique pour assurer l'excellente capacité de dissipation thermique de la carte de contrôle du système FPGA.

Carte de contrôle du système FPGA et problème de dissipation thermique

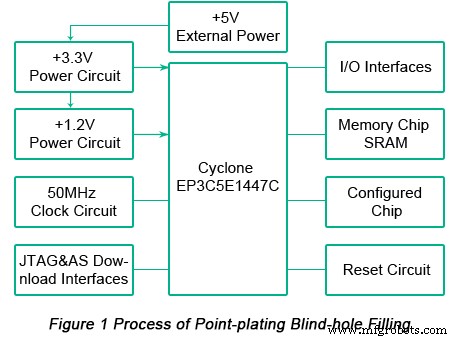

La carte de contrôle du système FPGA utilisée dans cet article se compose principalement d'une puce de contrôle FPGA (EP3C5E144C7 avec le package QFP de la série Cyclone III d'Altera ® ), circuits d'alimentation +3,3 V et +1,2 V, circuit d'horloge 50 MHz, circuit de réinitialisation, circuit d'interface de téléchargement JTAG et AS, mémoire SRAM et interface d'E/S. La structure de la carte de contrôle du système FPGA est affichée dans la figure 1 ci-dessous.

Les sources de chaleur du circuit imprimé contrôlé par le système FPGA proviennent de :

• De nombreux types d'alimentations pour la carte de contrôle telles que +5 V, +3,3 V et +1,2 V et les modules d'alimentation génèrent une grande quantité de chaleur lorsqu'ils fonctionnent pour un long moment. Les modules d'alimentation ne fonctionneront normalement que si des mesures appropriées sont prises efficacement.

• La fréquence d'horloge du FPGA sur la carte de contrôle est de 50 MHz avec une haute densité de routage PCB. L'escalade de l'intégrité du système entraîne une consommation d'énergie élevée du système et les mesures de dissipation thermique nécessaires doivent être apportées à la puce FPGA.

• Le substrat PCB génère de la chaleur par lui-même. Le conducteur en cuivre fait partie des matériaux de base des PCB et le circuit conducteur en cuivre générera de la chaleur avec l'échange de courant et la consommation d'énergie.

Sur la base de l'analyse en termes de sources de chaleur du système de circuit contrôlé par la carte de contrôle FPGA, les mesures nécessaires pour dissiper la chaleur doivent être prises sur la carte de contrôle FPGA afin d'augmenter la stabilité et la fiabilité de l'ensemble du système.

Conception thermique du PCB contrôlée par puce FPGA

1. Conception thermique de la puissance

La carte de contrôle du système FPGA est connectée à une alimentation en courant continu (CC) externe de + 5 V qui est nécessaire pour fournir un courant supérieur à 1 A. La puce LDO LT1117 (avec un petit boîtier SOT-23 SMD) est utilisée comme module d'alimentation capable de transformer l'alimentation + 5 V CC en tension d'interface + 3,3 V VCCIO et + 1,2 V VCCINT VCORE.

Selon l'analyse ci-dessus, deux puces LT1117 sont nécessaires dans le processus de conception du circuit de puissance afin de répondre aux exigences de tension de +3,3 V et +1,2 V par FPGA. Les mesures pour dissiper la chaleur des modules d'alimentation dans le processus de conception de PCB incluent les aspects suivants :

• Pour assurer une dissipation thermique rapide du module d'alimentation qui alimente la puce FPGA, un dissipateur thermique doit être ajouté à la puce LDO si nécessaire.

• Étant donné que le module d'alimentation génère de la chaleur après un fonctionnement prolongé, une certaine distance doit être maintenue entre les modules d'alimentation adjacents. La distance entre deux puces LDO LT1117 doit être maintenue à 20 mm ou plus.

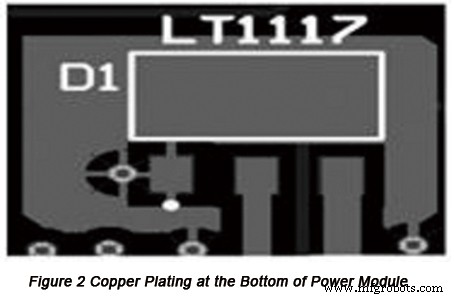

• Pour favoriser la dissipation thermique, le placage de cuivre doit être effectué indépendamment à la place de la puce LDO LT1117, comme illustré à la figure 2.

2. Conception thermique des trous traversants

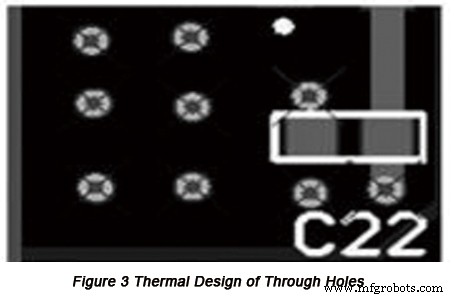

Au bas des composants avec une grande quantité de production de chaleur sur les PCB ou à proximité d'eux, il convient de placer des vias métalliques conducteurs. Les vias de dissipation thermique sont de petits trous pénétrant dans le PCB avec un diamètre compris entre 0,4 mm et 1 mm et avec une distance entre les vias comprise entre 1 mm et 1,2 mm. Les vias pénétrant dans le PCB font que l'énergie à l'avant est rapidement transmise à d'autres couches de dissipation thermique afin que les composants du côté chaud du PCB soient instantanément refroidis et que la zone de dissipation thermique soit augmentée efficacement et que la résistance soit diminuée. Enfin, la densité de puissance du PCB peut être améliorée. La conception thermique des trous traversants est illustrée à la figure 3 ci-dessous.

3. Conception thermique de la puce FPGA

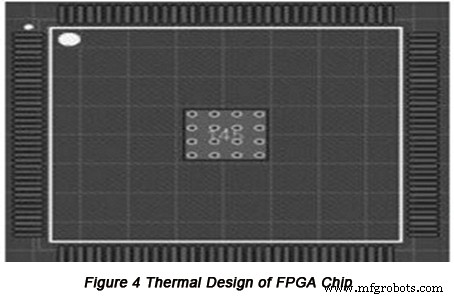

La chaleur de la puce FPGA provient principalement de la consommation d'énergie dynamique telle que la consommation d'énergie de tension VCORE et I/O, la consommation d'énergie produite par la mémoire, la logique interne et le système et la consommation d'énergie produite par le FPGA lors du contrôle d'autres modules (vidéo, modules radio par exemple) . Lors de la conception du boîtier QFP de la puce FPGA, une feuille de cuivre est ajoutée au centre de la puce FPGA avec une taille de 4,5 mm x 4,5 mm et plusieurs coussinets de dissipation thermique sont conçus. Un dissipateur thermique peut être ajouté si nécessaire. La conception thermique de la puce FPGA est illustrée à la figure 4 ci-dessous.

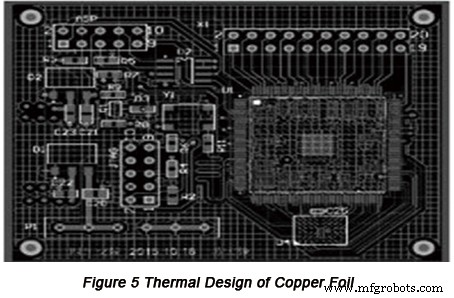

4. Conception thermique du placage de cuivre

Le placage de cuivre sur les PCB peut à la fois augmenter la capacité anti-interférence des circuits et favoriser la dissipation thermique des PCB. La conception de circuits imprimés basée sur Altium Designer Summer 09 comporte généralement deux types de placage de cuivre :le placage de cuivre sur une grande surface et le placage de cuivre en forme de grille. Le cuivre de placage en forme de bande de grande surface présente un défaut selon lequel le travail de longue durée du PCB peut entraîner une génération de chaleur importante, ce qui entraînera l'expansion et la chute de la feuille de cuivre en forme de bande. Par conséquent, afin d'obtenir une excellente capacité de dissipation thermique du PCB, le placage de cuivre doit être mis en œuvre avec une forme de grille et la connexion entre la grille et le réseau de masse du circuit afin que l'effet de blindage du système et les performances de dissipation thermique soient améliorés. La conception thermique du placage de cuivre est illustrée à la figure 5 ci-dessous.

La conception thermique des cartes de circuits imprimés joue un rôle central dans la détermination de la stabilité de fonctionnement et de la fiabilité des PCB et la détermination en termes de méthodes de conception thermique est la considération la plus importante. Cet article traite de certaines mesures pour dissiper la chaleur du PCB contrôlé par le système FPGA et une méthode appropriée doit être choisie en tenant compte du coût et de la praticabilité.

Ressources utiles

• Les principes les plus complets de conception thermique pour les PCB

• Considérations sur la conception thermique des PCB

• Conception de PCB haute puissance dans un environnement à haute température

• PCB à noyau métallique un idéal Solution aux problèmes thermiques dans les PCB et PCBA

• Service de fabrication de PCB complet de PCBCart - Plusieurs options à valeur ajoutée

• Service d'assemblage de PCB avancé de PCBCart - Commencez à partir de 1 pièce

Technologie industrielle

- ADI présente des technologies pour chaque domaine de la conception de systèmes embarqués

- Ingénierie de conception pour les systèmes de génération de centrales électriques

- 5 conseils pour la conception de tôlerie

- 6 conseils pour optimiser votre conception pour un projet de fabrication métallique

- Conception pour la fabrication de PCB

- 5 conseils pour choisir le bon système de gestion des commandes

- 5 conseils pour la conception de circuits automobiles afin de vaincre les EMI

- Conseils de conception pour le moulage par injection

- Directives importantes de conception pour la fabrication et l'assemblage de PCB - Partie I