Fabrication d'hybrides d'oxydes de graphène réduits ancrés au fullerène et leur renforcement synergique sur l'ignifugation de la résine époxy

Résumé

Un C60 -L'hybride PEI-rGO a été préparé en incorporant le fullerène (C60 ) sur la surface de l'oxyde de graphène réduit modifié au PEI (rGO) puis utilisé pour modifier la résine époxy (EP). Par la suite, la structure de GO et C60 -Les hybrides PEI-rGO ont été bien caractérisés, montrant que le C60 était ancré de manière homogène à la surface de PEI-rGO. L'ignifugation, les propriétés mécaniques et la stabilité thermique du C60 tel que préparé -Les nanocomposites PEI-rGO/EP ont été systématiquement étudiés. Les résultats montrent que le C60 - L'hybride PEI-rGO présente une efficacité ignifuge élevée pour l'EP. Plus précisément, le temps d'inflammation de l'époxyde passe de 68 à 89 s avec l'ajout de 1,0 % en poids de C60 -PEI-rGO, qui sont inhabituels dans les nanocomposites polymères. Dans l'intervalle, les pics du taux de dégagement de chaleur et le dégagement de chaleur total de l'époxyde modifié diminuent de 40,0 % et 15,6 %, respectivement. Le mécanisme ignifuge synergique du C60 -PEI-rGO à EP est attribué à sa structure unique combinant à la fois la haute efficacité de capture des radicaux libres par C60 , l'effet barrière des couches de rGO et l'augmentation de la densité de réticulation de l'époxy. Il est montré que la stabilité thermique et les propriétés mécaniques de l'époxy sont simultanément améliorées avec l'ajout de C60 -PEI-rGO. Ce travail peut ouvrir la voie à une méthode nouvelle et efficace pour fabriquer des résines thermodurcissables ignifuges avec simultanément d'autres propriétés améliorées.

Contexte

Les matériaux polymères ont été largement appliqués dans de nombreux domaines tels que la construction, l'électricité et l'électronique et le revêtement, en raison de leur légèreté, de leur capacité de traitement et de leurs propriétés polyvalentes [1,2,3]. Cependant, la plupart des polymères sont inflammables, ce qui pose souvent des problèmes de sécurité [4]. Par conséquent, l'amélioration de l'ignifugation des matériaux polymères a été extrêmement demandée.

Par rapport aux retardateurs de flamme traditionnels, les nanocharges présentent non seulement l'efficacité de retardateur de flamme la plus élevée pour les matériaux polymères, mais conservent également les autres propriétés d'origine, et confèrent même aux matériaux polymères des fonctionnalités spéciales aux faibles ajouts, qui ont attiré beaucoup d'attention [5, 6] . À cet égard, les effets ignifuges des nanocharges se traduisent principalement par une diminution remarquable de paramètres typiques tels que le taux de dégagement de chaleur maximal (PHRR), le dégagement de chaleur total (THR) et le dégagement de fumée total (TSR), ou une augmentation de l'indice d'oxygène limite ( LOI).

Cependant, on constate que l'efficacité ignifuge des nanocharges sur les thermoplastiques et les résines thermodurcissables est différente. En ce qui concerne les résines thermoplastiques, les nanocharges peuvent montrer une amélioration significative de l'ignifugation. Par exemple, Gilman et al. incorporé la montmorillonite modifiée par tensioactif dans l'anhydride maléique greffé de polypropylène (PPgMA) par mélange à l'état fondu, et le nanocomposite PPgMA-MMT (4 % en poids) résultant avait un PHRR inférieur de 75 % et un THR inférieur de 49 % à celui du PPgMA pur, respectivement uniquement à l'ajout de 4 % en poids, indiquant l'amélioration significative de l'ignifugation [7]. En outre, des améliorations remarquables similaires ont également été observées dans les nanocomposites poly(méthacrylate de méthyle) (PMMA)/carbone et polypropylène (PP)/graphène [8,9,10,11] . Ces nanocharges ont également été appliquées pour modifier les résines thermodurcissables afin d'améliorer leur ignifugation [12, 13].

Cependant, il est à noter que les efficacités ignifugeantes de ces nanocharges dans les résines thermodurcissables ne sont pas aussi prononcées que les leurs dans les résines thermoplastiques. Dans nos travaux précédents, l'oxyde de graphène (GO) a été incorporé à la résine époxy (EP), et les nanocomposites résultants n'ont présenté qu'une diminution de 16% sur le PHRR à la teneur de 1 % en poids de GO par rapport à celle de EP [14]. Guo et al. a montré le phénomène similaire dans le graphène/EP, qui présentait une diminution de 23 % sur le PHRR de l'époxy à la teneur en 1 % en poids de graphène par rapport à celui de l'EP. Les raisons de ce phénomène peuvent s'expliquer par l'effet des nanocharges sur la structure de réticulation ainsi que les rôles des nanocharges sur la combustion du polymère. D'une part, en raison des densités de réticulation relativement élevées des résines thermodurcissables, l'ajout de nanocharges est difficile à modifier de manière significative la densité de réticulation qui joue un rôle déterminant dans l'amélioration de l'ignifugation [15, 16]. D'autre part, le mécanisme des nanocharges sur l'ignifugation des polymères est singulier, qui dépend principalement de leur effet barrière [17, 18] et donc difficile d'exercer une efficacité modifiée élevée. De toute évidence, en comparaison avec ces progrès attrayants dans les thermoplastiques, les efficacités modifiées des nanocharges dans les résines thermodurcissables devaient être encore améliorées. De nombreux efforts ont été consacrés à la modification des nanocharges avec d'autres retardateurs de flamme [12, 19]. Par exemple, Hu et ses collègues ont modifié le graphène avec des silsesquioxanes oligomères octa-aminophényl polyédriques (OapPOSS) pour obtenir l'OapPOSS-rGO, qui présente un effet ignifuge remarquable sur la résine époxy [20]. Cependant, certains indices importants tels que le temps d'allumage (tign ) et le temps jusqu'au pic du taux de dégagement de chaleur sont rarement rapportés, et le mécanisme synergique peut être étudié plus avant.

Récemment, fullerène (C60 ) avait été incorporé dans le polymère pour améliorer l'ignifugation du polymère en raison de sa forte réactivité vis-à-vis des radicaux libres qui peuvent agir comme un réactif de piégeage des radicaux pour retarder la dégradation thermo-oxydante du polymère [21,22,23,24]. Cependant, C60 les nanoparticules ont tendance à s'agglomérer dans le polymère en raison de sa grande surface spécifique et de son fort Van de Waals, ce qui conduit à une faible efficacité ignifuge. En raison de la même composition chimique, C60 était en synergie avec d'autres nanocharges de carbone, il améliore non seulement la dispersion des nanocharges mais combine également l'absorption radicalaire de C60 et l'effet ignifuge d'autres nanocharges de carbone telles que l'effet barrière du graphène, qui améliore encore l'efficacité ignifuge du C60 [25,26,27]. Comparé aux nanomatériaux de carbone unidimensionnels tels que les nanotubes de carbone, le graphène présente une efficacité de barrière plus élevée en raison de sa nanostructure en couches et fournit une plate-forme plus active pour la synergie avec le C60 [28]. Par conséquent, il serait intéressant que ces mécanismes ignifugeants de C60 et le graphène peut être appliqué de manière synergique dans un polymère. Fang et ses collègues ont combiné GO et C60 pour obtenir un nanohybride, et cela a grandement amélioré le caractère ignifuge et la stabilité thermique du HDPE [29]. Cependant, à ce jour, tous ces C60 -les nanomatériaux liés ont été incorporés dans les résines thermoplastiques, alors qu'aucun chercheur n'étudie leur effet ignifuge et leur mécanisme dans les résines thermodurcissables.

Ici, nous avons conçu un hybride lié au graphène (C60 -PEI-rGO) composé de graphène et de fullerène (C60 ) par une réaction en trois étapes, et incorporé dans la résine époxy. La structure lamellaire lâche et riche en amino de C60 -PEI-rGO peut non seulement atteindre la dispersion idéale du graphène et du C60 en époxy (EP) qui exercera pleinement l'absorption radicalaire du C60 , effet barrière du graphène et augmenter les densités de réticulation des nanocomposites résultants, mais peut également améliorer d'autres propriétés typiques des nanocomposites résultants. On pense que ce travail peut être le pionnier d'une méthode nouvelle et efficace pour fabriquer des résines thermodurcissables ignifuges avec simultanément d'autres propriétés améliorées.

Méthodes

Matériaux

Le graphite (3000 mesh) a été fourni par Aladdin Industrial Co. Ltd. (Chine). Acide sulfurique (H2 SO4 , 98%), nitrate de sodium (NaNO3 ), permanganate de potassium (KMnO4 ), peroxyde d'hydrogène (H2 O2 , 30 % aq.), l'éthanol, le diméthylsulfoxyde (DMSO), le toluène et l'acétone étaient des produits commerciaux de qualité analytique et utilisés sans autre purification. De l'eau distillée a été produite dans notre laboratoire. C60 (pureté>> 99 %) a été achetée auprès de Henan Puyang Co. Ltd. La polyéthylamine ramifiée (PEI, 50 % aq.) a été achetée auprès de Sigma-Adrich avec un Mn de 70 000. L'éther diglycidylique de bisphénol A (DGEBA) a été acheté auprès de Shanghai Resin Factory Co. Ltd. (Chine). L'agent de durcissement diéthyltoluènediamine (DETDA) a été obtenu auprès de Chongshun Chemical Co. Ltd. (Chine).

Préparation du C60 -PEI-rGO

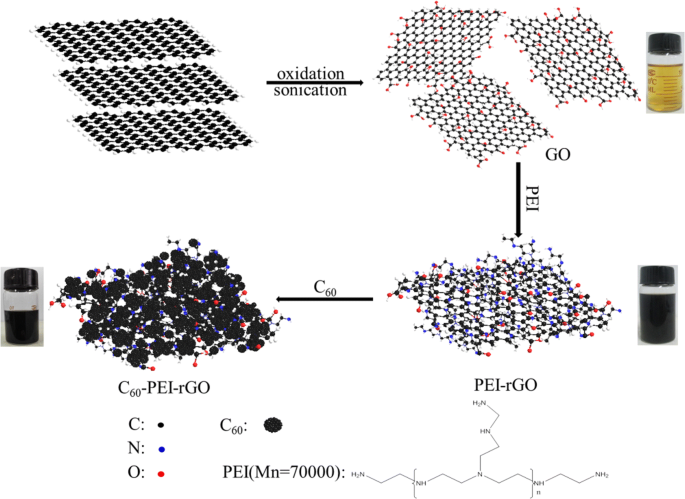

L'oxyde de graphite (GO) a été préparé en utilisant une méthode de Hummer modifiée à partir de poudres de graphite, comme indiqué dans le fichier supplémentaire 1 [30, 31]. L'oxyde de graphène réduit modifié par PEI (PEI-rGO) a été préparé par la réaction entre le PEI et l'oxyde de graphène comme indiqué dans le fichier supplémentaire 1. Après cela, le PEI-rGO (150 mg) a été dispersé dans du DMSO (300 mL) par ultrasonication pour 30 minutes. La solution PEI-rGO/DMSO et 300 mg de C60 ont été ajoutés au DMSO-toluène (350 mL, 4:3, v /v ) solution par ultrasons ; ensuite, le mélange résultant a été agité à 90 °C pendant 24 h après ultrasonication pendant 30 min à température ambiante. Enfin, le produit a été lavé avec du toluène et de l'éthanol séquentiellement au moins trois fois, suivi d'un séchage à 60 °C sous vide pendant 12 h, désigné par C60-PEI-rGO. Le processus de préparation de C60-PEI-rGO est illustré dans le schéma 1.

Illustration schématique de la préparation de C60 -PEI-rGO

Préparation de la résine EP et des nanocomposites

Des quantités appropriées de DGEBA et DETDA avec un rapport pondéral de 1:0,234 ont été mélangées à 100 °C pendant 15 minutes sous agitation vigoureuse pour obtenir un liquide jaune clair, qui était un prépolymère EP. Ensuite, le mélange a été soigneusement dégazé dans une étuve à vide à 110 °C pendant 30 min, puis versé dans un moule de type « U » préchauffé (100 °C). Par la suite, le moule a été placé dans un four pour durcissement et post-durcissement selon le protocole de 120 °C/1 h + 180 °C/2,5 h et 190 °C/2 h, respectivement ; la résine résultante est une résine EP durcie. Des quantités appropriées de PEI-rGO, C60 et C60-PEI-rGO ont été respectivement ajoutées au mélange de prépolymère EP et d'éthanol par sonication pendant 30 minutes pour former une suspension noire, puis le mélange a été dégazé pour éliminer l'excès de solvant à 60 °C dans une étuve sous vide. Après cela, le mélange a été coulé dans un moule pour le durcissement et le post-durcissement via les procédures de 120 °C/1 h + 180 °C/2,5 h et 190 °C/2 h, respectivement. Enfin, les nanocomposites résultants ont été démoulés et codés comme PEI-rGO1.0/EP, C601.0/EP C60-PEI-rGOn /EP, respectivement, où 1.0 et n représentent le pourcentage en poids de nanomatériau utilisé dans les nanocomposites résultants (n = 0,4, 0,6, 0,8 et 1,0).

Appareil et méthode expérimentale

La morphologie et la microstructure des nanomatériaux et nanocomposites tels que préparés ont été caractérisées par un microscope à force atomique (AFM) (Veeco Instruments, Nanoscope Multimode IIIa, USA), une microscopie électronique à transmission (TEM) (JEOL JEM-2010, Japon), une analyse Microscope électronique (SEM) (HITACHI, SU8010/EDX, Japon), un spectromètre infrarouge à transformée de Fourier (FTIR) (AVATAR360N, USA). Des analyses thermogravimétriques (TGA) de nanocharges ont été effectuées sur un TA Instruments STA449C (USA) dans la plage de 25 à 800 °C sous une atmosphère d'azote avec une vitesse de chauffage de 10 °C/min, et l'époxy et ses composites ont été effectués dans le plage de 25 à 800 °C sous une atmosphère d'air avec une vitesse de chauffage de 10, 20, 30 et 40 °C/min. L'analyse mécanique dynamique (DMA) a été réalisée à l'aide de l'appareil TA DMA Q800 de TA Instruments (USA) de 25 à 250 °C avec une vitesse de chauffage de 3 °C/min à 1 Hz. Les propriétés de traction ont été réalisées selon la norme ASTM D638 avec une vitesse constante de 5 mm/min en utilisant une cellule de charge de 1 kN. Les valeurs de LOI ont été mesurées sur un Flame Meter Stanton Redcraft (Chine) selon la norme ASTM D2863/77. L'inflammabilité des résines a été caractérisée à l'aide d'un calorimètre à cône réalisé dans un appareil FTT (UK) selon la norme ISO 5660 avec un flux incident de 35 kW/m 2 à l'aide d'un radiateur conique.

Résultats et discussion

Caractérisation de GO, PEI-GO et C60 -PEI-rGO

En général, GO est difficile à bien se disperser dans les solvants organiques couramment utilisés [32]. Cependant, dans la préparation de PEI-rGO et C60 -PEI-rGO, il est à noter que tel que préparé PEI-rGO et C60 -PEI-rGO peut facilement se disperser dans l'éthanol et former la suspension colloïdale stable, ce qui peut être attribué à la compatibilité élevée entre le PEI et l'éthanol. Le résultat fournit les conditions favorables pour l'exfoliation et la dispersion de GO dans la préparation de nanocomposites à base de graphène. De plus, il y a une transformation de couleur du jaune GO dans l'eau au noir PEI-rGO et C60 -PEI-rGO dans l'éthanol, reflétant que la réduction de GO se produit.

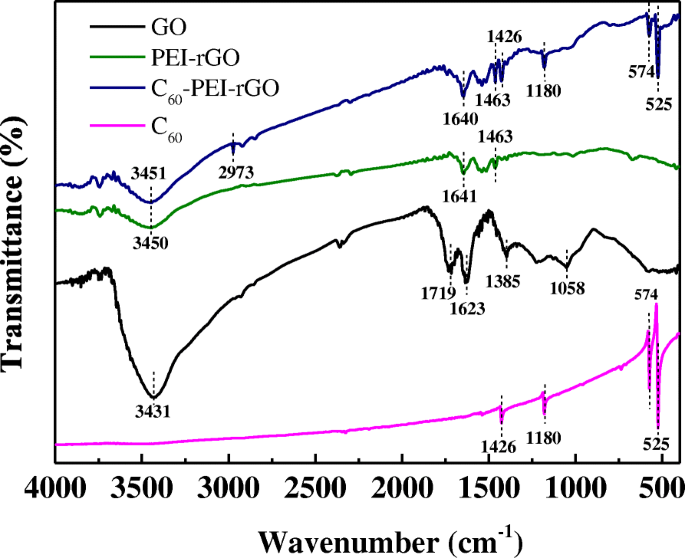

La figure 1 montre le spectre FTIR de GO, PEI-rGO, C60 -PEI-rGO, et C60 . Après complexation au PEI, l'intensité de la liaison H atteint un pic à 3431 cm −1 diminue évidemment en raison de la réduction partielle de GO par les molécules PEI, et de la bande caractéristique à 1719 cm −1 disparaît complètement, avec un affaiblissement évident de deux pics à 1385 (O–H) et 1058 (C–O) cm −1 . La bande forte à 1623 cm −1 dans GO est pertinent pour la vibration squelettique des domaines graphitiques non oxydés, qui est remplacé par une bande forte à 1640 cm −1 qui est liée à la formation de liaisons amides [33, 34]. De plus, une nouvelle bande à 1463 cm −1 (Vibration d'étirement C–N) apparaît dans PEI-GO en raison de la couverture de PEI à GO. Pour C60 -PEI-rGO, quatre pics d'absorption caractéristiques de C60 à 1426, 1180, 574 et 525 cm −1 et un nouveau pic à 2973 cm −1 (C60 –H) reflètent la réaction entre C60 et PEI-rGO, car C60 n'ayant pas réagi ont été complètement éliminés en lavant l'hybride avec du toluène plusieurs fois jusqu'à la couleur de la solution lavée d'aubergine à transparente sous sonication [26].

Spectres FTIR de GO, PEI-rGO, C60 -PEI-rGO, et C60

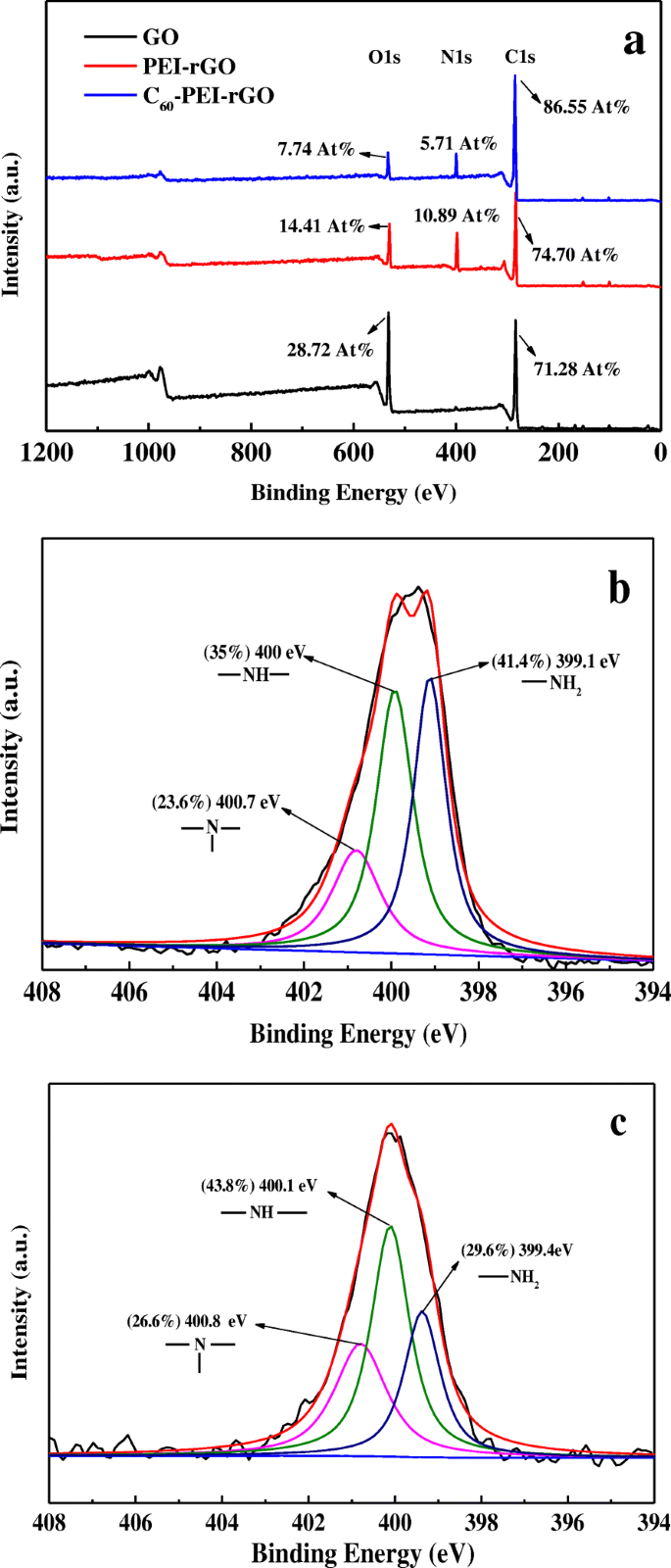

La figure 2 montre les spectres XPS du GO, du PEI-rGO et du C60 -PEI-rGO. On peut voir que deux pics nets à 286,7 et 532,6 eV correspondent aux éléments C et O dans GO et ses hybrides, respectivement. Les nouveaux pics aigus à 399,7 eV (PEI-rGO) et 400,1 eV (C60 -PEI-rGO) qui correspondent aux N1s indiquent la formation de liaisons amides après fonctionnalisation. La composition chimique grossière de GO et de ses hybrides est également montrée sur la figure 2a. Pour PEI-rGO, la teneur en O diminue de 28,72 à 14,41 at.% dans GO, ce qui est attribué à l'introduction de PEI. En cas de C60 -PEI-rGO, la teneur en O et N diminue à 7,74 at.% et 5,71 at.%, respectivement, tandis que la teneur en C atteint 86,55 at.%, ce qui est une preuve évidente de C60 est présenté à PEI-rGO. Il pourrait calculer approximativement que le rapport de poids de C60 en C60 -PEI-rGO est env. 45,4 % en poids selon la « Règle de mélange » (at. % a été modifié en % en poids dans le calcul). Dans le spectre N1s du PEI-rGO (Fig. 2b) et du C60 -PEI-rGO Fig. 2c), le spectre N1s de PEI-rGO est ajusté à trois pics à env. 399,1 eV (représentant 41,4 %), 400 eV (représentant 35 %) et 400,7 eV (représentant 23,6 %), attribués respectivement aux amines primaires, secondaires et tertiaires. Pour C60 -PEI-rGO, la teneur en N des amines tertiaires et des amines secondaires augmente à 26,6 % et 43,8 %, respectivement, tandis que la teneur en N des amines primaires diminue significativement à 29,6 %. Sur la base de l'augmentation de la teneur en N des amines secondaires et de la diminution de la teneur en N des amines primaires, il montre que C60 réagit principalement avec les amines primaires pour produire des amines secondaires, et une petite quantité de C60 réagissent avec les amines secondaires pour produire des amines tertiaires, ce qui peut être attribué à l'effet stérique du C60 et l'activité chimique des amines.

Spectres XPS de GO, PEI-rGO et C60 -PEI-rGO (a ), et le spectre XPS N1s de PEI-rGO (b ), et C60 -PEI-rGO (c )

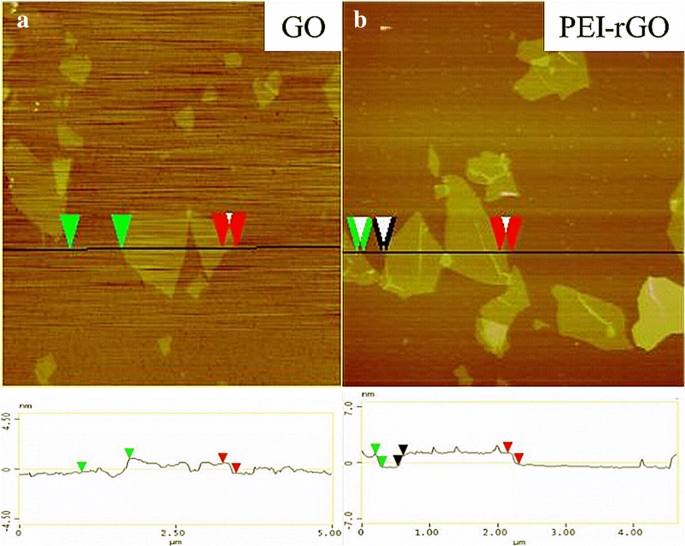

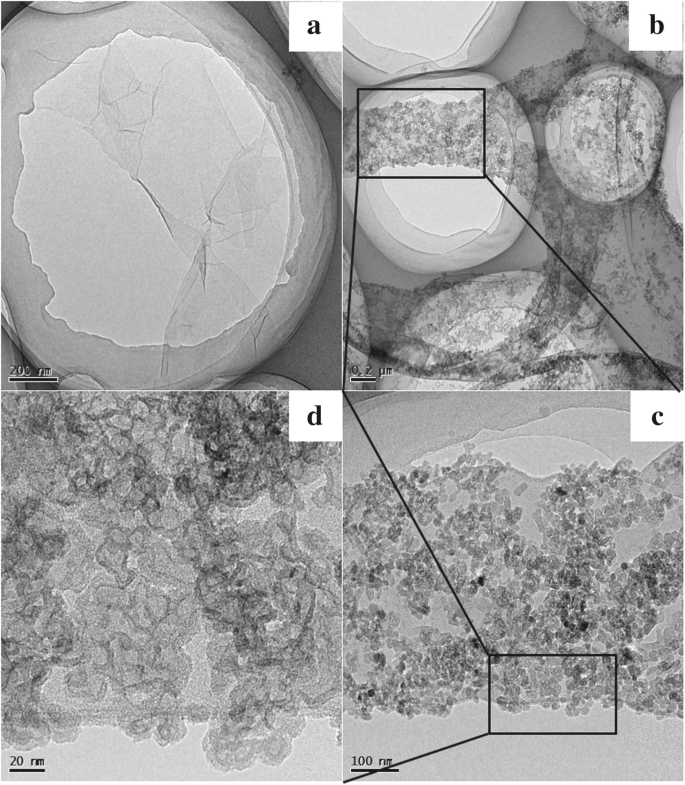

Les morphologies de GO, PEI-rGO et C60 -PEI-rGO ont été étudiés par AFM et TEM. Comme le montre la Fig. 3, la taille de GO couvre 0,2 à 1 μm et l'épaisseur est d'environ. 0,9 nm, ce qui indique que le GO a été exfolié et se présente probablement sous la forme de nanofeuillets monocouches. Après la couverture de PEI, l'épaisseur de la nanofeuille PEI-rGO augmente jusqu'à env. 1,5 nm avec une distribution uniforme de la hauteur de surface. Les molécules de PEI sont absorbées des deux côtés d'une feuille GO, c'est-à-dire une épaisseur moyenne d'env. 0,3 nm. Comme le montre la figure 4, la nanofeuille PEI-rGO présente une structure en couches généralement lisse, alors qu'il est intéressant de constater que le C60 -PEI-rGO a une structure lamellaire lâche et env. 20 nm C60 les agrégats sont uniformément répartis sur la surface de PEI-rGO. On peut s'attendre à ce que cette structure lamellaire lâche empêche non seulement le réempilement des nanofeuilles hybrides pendant le processus de séchage et conduise à la dispersion uniforme des nanofeuilles hybrides dans le polymère, mais améliore également l'interaction physique entre C60 -PEI-rGO et matrice EP.

Images AFM de GO (a ) et PEI-rGO (b )

Images TEM de PEI-rGO (a ) et C60-PEI-rGO (b , c , d )

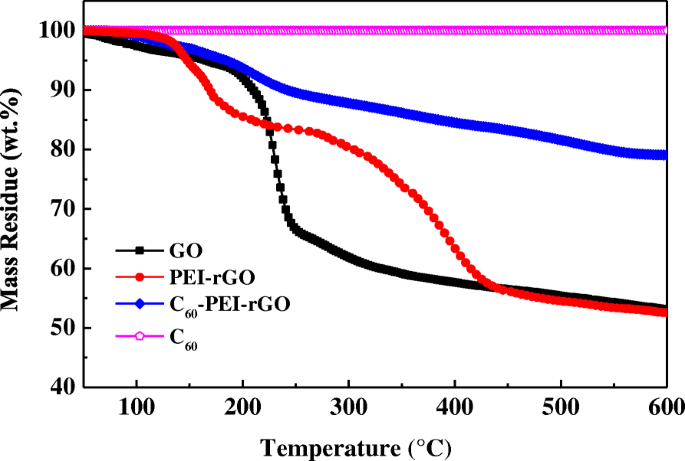

Les courbes TGA de GO et ses hybrides sont illustrées à la Fig. 5. La courbe de GO montre ca. 4 % en poids de perte de poids en dessous de 150 °C en raison de la désorption de l'eau absorbée, et env. 42,9 % en poids de perte de poids de 200 à 600 °C qui peut être attribué à la décomposition de groupes contenant de l'oxygène. Dans le cas de PEI-rGO, on peut voir que la perte de poids env. 15,6 % en poids se produit de 100 à 190 °C qui, en raison de la décomposition de l'eau absorbée, et le stade de perte de poids de 270 à 470 °C (environ 26,7 % en poids) qui provient principalement de la décomposition de PEI et d'oxygène plus stable. contenant des groupes. Pour C60 , il présente une stabilité thermique élevée dans l'azote avec un résidu massique de 99,3 % à 600 °C. En ce qui concerne C60 -PEI-rGO, le taux de dégradation diminue évidemment, et la masse résiduelle à 600 °C augmente à 79,4 %, ce qui montre la stabilité thermique la plus élevée parmi les GO et les hybrides. En comparant le résidu massique de PEI-rGO, C60 , et C60 -PEI-rGO, le rapport pondéral de C60 en C60 -PEI-rGO pourrait être calculé, ca. 55,2 % en poids ; ce résultat a une différence de 10 % en poids avec le résultat XPS (45,4 % en poids), mais peut toujours considérer le rapport pondéral de C60 en C60 -PEI-rGO est env. 50 % en poids.

Courbes TG de GO, PEI-rGO, EP, C60 -PEI-rGO, et C60 dans une atmosphère d'azote

Sur la base des résultats ci-dessus, C60 -PEI-rGO présente une compatibilité élevée avec l'éthanol, conduisant à une meilleure dispersion dans la matrice EP que C60 , ou GO seul dans EP est préparé avec succès en liant chimiquement PEI et C60 , et cela affectera finalement les performances des nanocomposites résultants.

La structure de C60 -PEI-rGO/EP Nanocomposites

En général, la structure détermine les performances d'un matériau. Par conséquent, il est nécessaire de clarifier la structure du nanocomposite qui implique la macro-structure telle que la dispersion des nanocharges et la micro-structure telle que les interactions interfaciales et la densité de réticulation de la matrice.

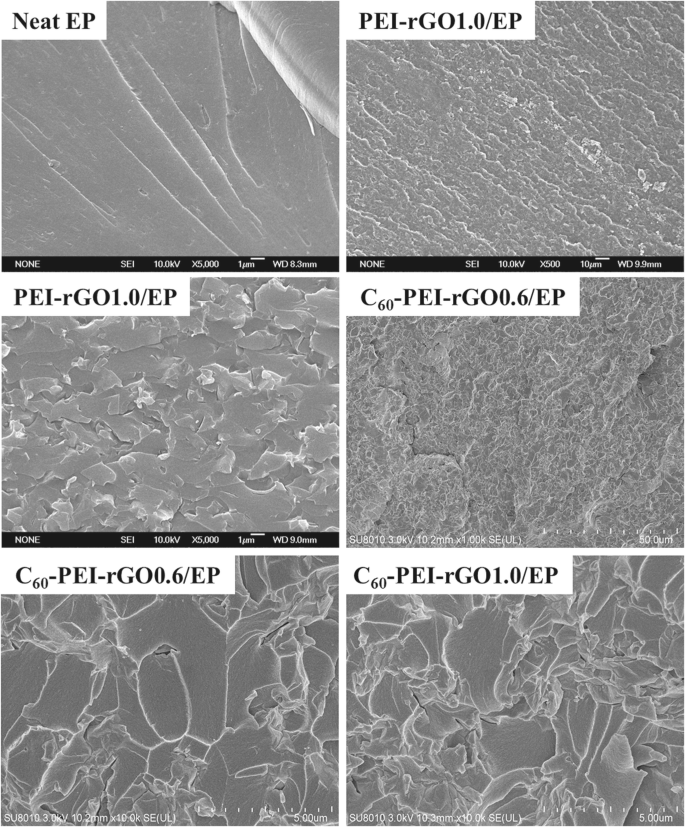

La fonctionnalisation du GO avec le groupe est une approche largement utilisée pour augmenter les interactions interfaciales entre le GO ou le graphène et le polymère [35]. Ici, les groupes amine dans les molécules PEI sont conçus pour être introduits à la surface du GO, offrant une garantie d'ignifugation exceptionnelle et de propriétés intégrées. EP soigné, PEI-rGO1.0/EP et C60 -PEI-rGO0.6/EP peut être observé par des images SEM de leurs surfaces fracturées, comme le montre la Fig. 6. On peut voir que PEI-rGO et C60 -PEI-rGO sont bien dispersés dans la matrice EP sans aucune agrégation significative, et présentent une rugosité élevée, indiquant la bonne dispersion de PEI-rGO et C60 -PEI-rGO et fortes interactions interfaciales avec EP.

Images SEM de résine EP durcie et de ses nanocomposites

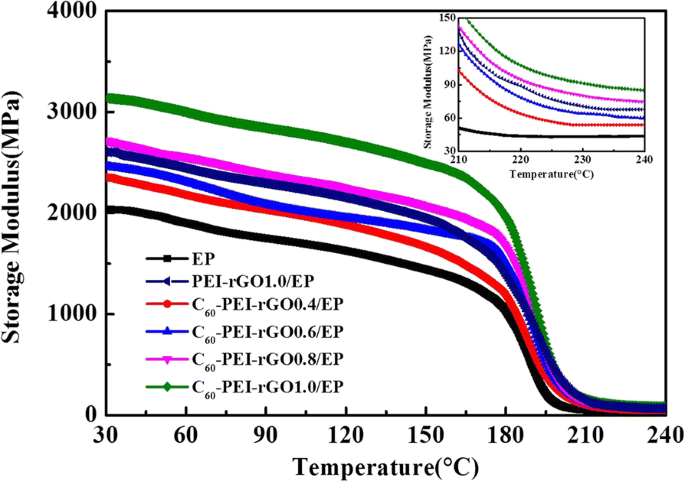

Le module du plateau caoutchouteux, paramètre des réseaux polymères, est une indication générale du degré d'interaction entre le système polymère et les charges [36]. Comme le montre la figure 7, le C60 -Les nanocomposites PEI-rGO/EP et PEI-rGO1.0/EP présentent tous un module plus élevé du plateau de caoutchouc par rapport à celui de l'EP pur, indiquant la forte interaction interfaciale entre l'EP et les hybrides. On note que le module du plateau caoutchouteux de C60 -Le nanocomposite PEI-rGO1.0/EP est supérieur à celui du PEI-rGO1.0/EP. On peut expliquer que les groupes amine de PEI se lient à EP pendant le processus de durcissement et agissent comme des points de couplage, ce qui augmente les densités de réticulation des nanocomposites, et en plus de cela, pour C60 -PEI-rGO, il possède non seulement les groupes amine sur les surfaces de GO mais a également les surfaces rugueuses qui ont une interaction physique plus forte avec EP comme discuté ci-dessus. Généralement, l'ajout de charge provoque généralement l'empilement lâche des chaînes polymères et conduit finalement à de faibles interactions interfaciales entre les charges et le polymère [37]. Cependant, dans ce travail, les groupes amine dans PEI-rGO et C60 -PEI-rGO a tendance à raccourcir la distance entre les points de réticulation, ce qui entraîne une augmentation de la densité de réticulation de PEI-rGO1.0/EP et C60 -PEI-rGO/EP, De plus, les surfaces rugueuses de C60 -PEI-rGO peut améliorer les interactions interfaciales entre C60 -PEI-rGO et EP par les interactions physiques.

Courbes DMA du module de stockage (E′) de la résine EP durcie et de ses nanocomposites

Retard de flamme et mécanisme du C durci60 -PEI-rGO/EP Nanocomposites

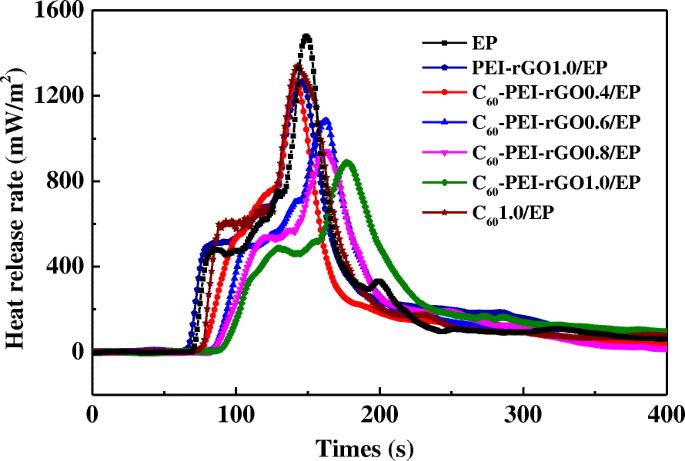

La calorimétrie conique et la LOI sont deux méthodes efficaces pour évaluer le caractère ignifuge des matériaux polymères. La figure 8 montre les courbes du calorimètre à cône pour le PE durci et ses nanocomposites, et les paramètres typiques et les valeurs de LOI sont résumés dans le tableau 1. On peut voir que l'incorporation de C60 -La résine PEI-rGO à EP peut ralentir considérablement le processus de combustion. Plus précisément, le tign et temps à PHRR de C60 -PEI-rGO/EP augmentent significativement. En particulier, incrément de 21 s de tign et un incrément de 28 s de temps jusqu'à PHRR se produisent dans C60 -Les nanocomposites PEI-rGO1.0/EP se comparent respectivement à ceux des EP purs. Pendant ce temps, C60 -Les nanocomposites PEI-rGO/EP présentent un PHRR inférieur remarquable et un THR légèrement inférieur à ceux de l'EP pur. À l'intérieur, C60 -PEI-rGO1.0/EP affiche une réduction de 40,0% et 15,6% du PHRR et du THR, respectivement, par rapport à ceux de l'EP pur. De plus, la valeur LOI de la résine époxy augmente avec l'ajout de C60 -PEI-rGO, plus précisément, le C60 guéri -PEI-rGO0.8/EP nanocomposite a la valeur LOI maximale, 30,1%, qui est environ 1,18 fois celle de la résine EP pure. De plus, la valeur LOI de PEI-rGO 1.0/EP et C60 1.0/EP sont 27.5 et 26.3, respectivement, qui sont inférieurs à ceux de C60 -PEI-rGO1.0/EP. Évidemment, le C60 -PEI-rGO présente une efficacité ignifuge élevée pour EP. De plus, il est à noter que C60 -PEI-rGO1.0/EP a une meilleure résistance au feu que ceux de PEI-rGO1.0/EP et C60 1.0/EP, démontrant en outre qu'un effet synergique remarquable entre le GO fonctionnalisé et le C60 sur l'ignifugation améliorée peut être exercé par la fonctionnalisation covalente de C60 à la surface de GO by PEI. Comme décrit ci-dessus, l'incorporation de C60 -PEI-rGO dans la résine EP augmente la densité de réticulation, ce qui est un facteur important qui conduit à l'amélioration de l'ignifugation du C60 -Nanocomposites PEI-rGO/EP. Les résultats de gravure verticale UL-94 des échantillons sont donnés dans le fichier supplémentaire 1 : tableau S1. La vitesse de propagation de la flamme est légèrement diminuée avec l'ajout de C60 -PEI-rGO. Cependant, aucun échantillon ne peut atteindre un V-1 ou un V-0.

Dépendance du taux de dégagement de chaleur sur le temps de la résine EP durcie et de ses nanocomposites

Afin de confirmer davantage l'effet de C60 -PEI-rGO sur l'ignifugation, la stabilité à l'oxydation thermique du C60 durci -Les résines PEI-rGO/EP et EP ont été évaluées car le caractère ignifuge d'un polymère est directement lié au fait que l'étape de dégradation thermique-oxydante se déroule facilement ou non. En détail, les cinétiques de dégradation thermique des résines EP originales et modifiées ont été calculées et comparées par la méthode de Kissinger [38]. La cinétique thermo-gravimétrique d'un matériau peut être calculée par l'Eq. 1 :

$$ \ln \left(\beta /{T}^2\right)=\left(-{E}_{\mathrm{a}}/\mathrm{R}\right)\left(1/\mathrm {T}\right)-\ln \left[ ARn\left(1-\alpha \right)n-1/{E}_{\mathrm{a}}\right] $$ (1)où β est la vitesse de chauffe à la vitesse de dégradation maximale (K /min), T est la température à la vitesse de dégradation maximale (K ), E un est l'énergie d'activation (J/mol), R est la constante molaire des gaz (=8,314 J/mol K), A est le facteur pré-exponentiel (1/s), n est l'ordre de décomposition, et α est la fraction de décomposition.

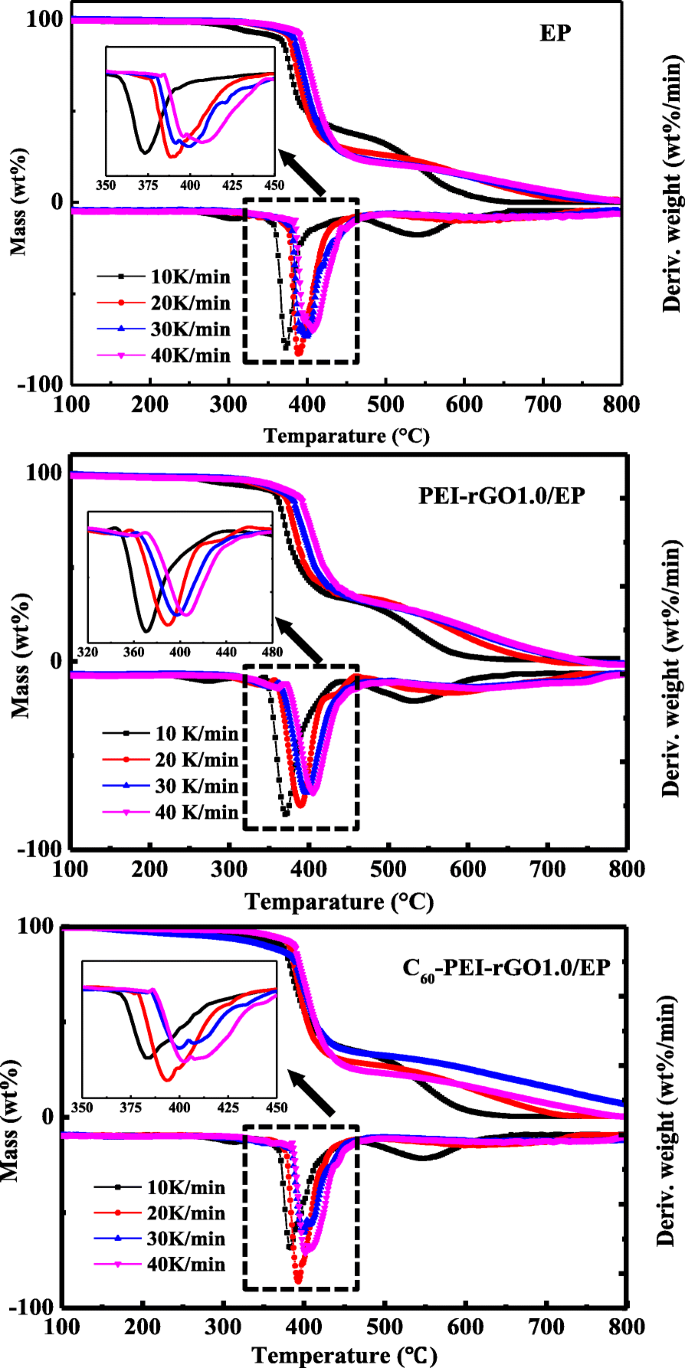

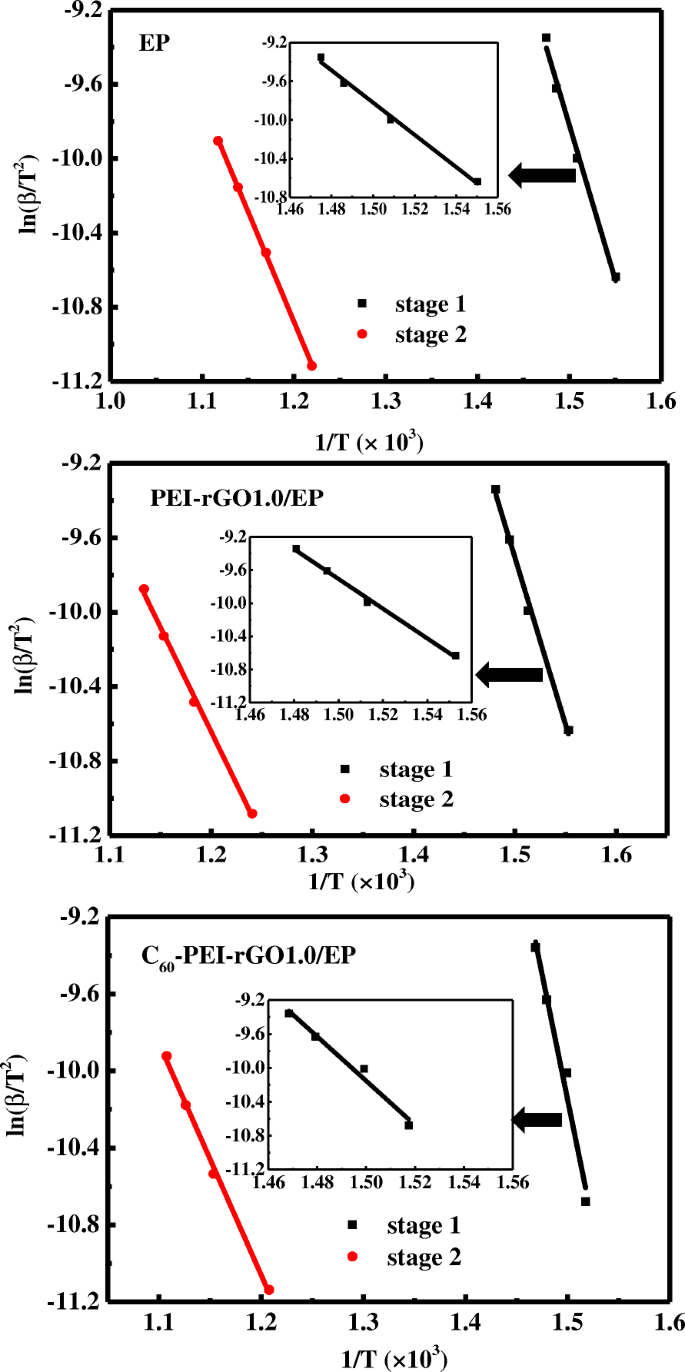

Quatre types de vitesses de chauffage (10, 20, 30 et 40 K/min) ont été introduits pour étudier la cinétique de dégradation thermique. La figure 9 montre les courbes TG et DTG de l'EP durci et de ses nanocomposites. Ici, les étapes 1 et 2 sont liées à la décomposition des chaînes macromoléculaires et à l'oxydation des résidus de charbon, respectivement. Les données pertinentes des analyses TG des nanocomposites EP durcis et EP durcis à différentes vitesses de chauffage dans une atmosphère d'air sont présentées dans le tableau 2. L'énergie d'activation (Ea ) peut être obtenu à partir de la pente (−Ea /R) de ln(β /T 2 ) contre 1/T graphique (Fig. 10), et les données calculées sont résumées dans le tableau 3. L'ajout de C60 -La résine PEI-rGO en EP modifie considérablement la valeur de Ea au 1er stade de dégradation à des degrés divers, et les incréments augmentent en continuant à augmenter la charge de C60 -PEI-rGO. Cependant, la valeur de E un est tandis que légèrement varie au 2ème stade.

Courbes TG et DTG de résine EP durcie, nanocomposite PEI-rGO1.0/EP et C60 -PEI-rGO1.0/EP nanocomposite dans une atmosphère d'air avec différentes vitesses de chauffage

Parcelles de ln(β /T 2 ) contre 1/T pour différentes étapes de décomposition de résine EP durcie, nanocomposite PEI-rGO1.0/EP et C60 -PEI-rGO1.0/EP nanocomposite

Le résultat indique que la dégradation thermique initiale liée à la décomposition des chaînes macromoléculaires devient difficile avec l'ajout de C60 -PEI-rGO. On peut expliquer que C60 présente une grande efficacité pour capturer les radicaux produits par la décomposition des chaînes macromoléculaires, et il a besoin d'une énergie plus élevée pour maintenir la décomposition qui conduit à un retard de décomposition. Pendant ce temps, aucune amélioration notable sur la valeur de Ea au 1er stade de dégradation en ajoutant C60 seuls sont observés, ce qui est dû à la faible surface interfaciale spécifique causée par une mauvaise dispersion. Obviously, the increased activation energy indicates that the combustion of epoxy resin is delayed and suppressed with the incorporation of C60 -PEI-rGO. However, as the digital images and SEM images for the char shown in Additional file 1:Figure S2 and S3, respectively, the weight and microstructure of char are not obviously changed by incorporating C60 -PEI-rGO, which is consistent with the results of cone calorimetry, indicating that the formation of char is not influenced by incorporating C60 -PEI-rGO.

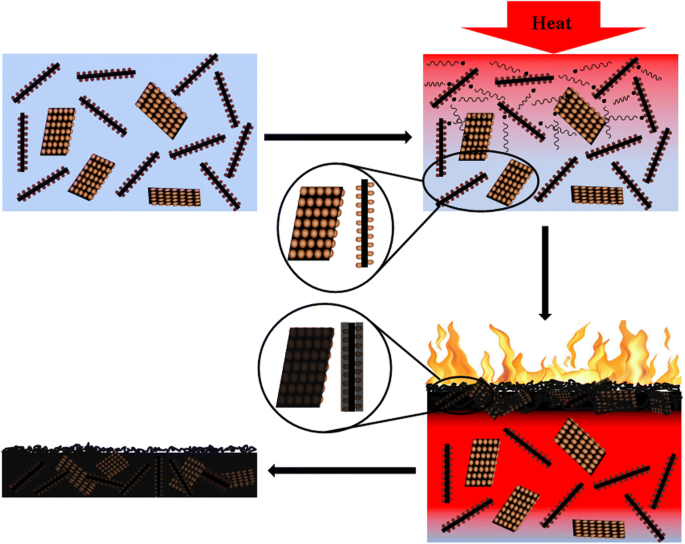

Based on the above discussion, a flame retardant mechanism is proposed as shown in Fig. 11. On the one hand, as discussed on the structure of EP and its nanocomposites, the amine groups in C60 -PEI-rGO tend to shorten the distance among cross-linking points and increase the cross-linking density of the resultant nanocomposites which plays a positive role in improving the flame retardancy of EP. On the other hand, the synergy effect of C60 and graphene also plays the positive role in improving the flame retardancy of EP. Firstly, C60 aggregations with the size of 20 nm anchored evenly on the surface of PEI-rGO and the resultant large specific surface area can take them full use on trapping radicals and increases the activation energy of thermo-oxidative decomposition of EP chains. This effect delays the thermo-oxidative decomposition of the resultant nanocomposites, which reflects in some key index such as the time to ignition. Secondly, C60 -PEI-rGO which possesses a layered structure acts as a physical barrier that hinders the transfer of volatile gases and heat. Finally, the combustion of nanocomposite is eased up and then the flame retardancy of C60 -PEI-rGO/EP nanocomposites can be significantly improved.

Schematic combustion processes of C60 -PEI-rGO/EP nanocomposites

The Other Typical Properties of C60 -PEI-rGO/EP Nanocomposites

Nowadays, there is a trend towards developing novel flame retardancy materials with simultaneously improved comprehensive properties rather than only attractive flame retardancy [4]. Therefore, it is necessary to evaluate other typical properties of C60 -PEI-rGO/EP nanocomposites.

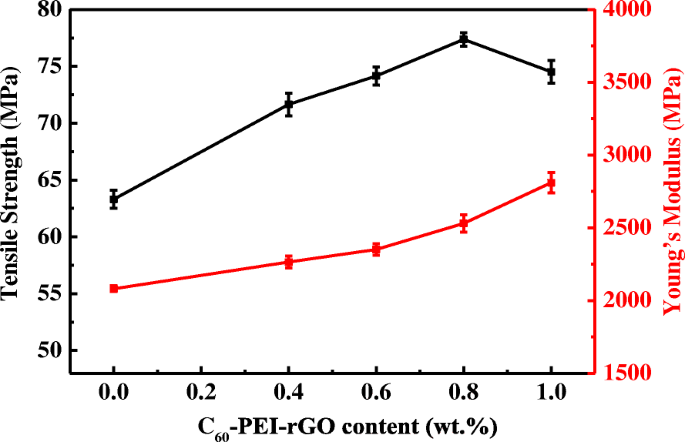

Figure 12 shows the tensile strength (Ts ), and Young’s modulus (Yc ) of cured EP resin and resultant nanocomposites. It is attractive to find out that all C60 -PEI-rGO/EP nanocomposites have higher values of tensile strength, and Young’s modulus than those of EP resin, demonstrating that C60 -PEI-rGO/EP nanocomposites have the significantly improved tensile properties. Young’s modulus of C60 -PEI-rGO1.0/EP reaches 2810 MPa, which is 1.35 times of EP (2081 MPa). Generally, the rough fractured surface is considered as a reflection on strong interfacial interaction between the polymer and graphene, which will lead to a high Young’s modulus [37, 39]. As shown in Fig. 6, it can be seen that PEI-rGO1.0/EP, C60 -PEI-rGO0.6/EP and C60 -PEI-rGO0.8/EP nanocomposites exhibit rougher fractured surfaces comparing with the neat EP. These results indicate that the stress can be effectively transferred between graphene layers and EP matrix through the interface phase, and the graphene layers fully exert their high stiff in nature and divert the course of crack propagation when exerting the load on the nanocomposites. The stronger force is needed to offset the absorbed energy by graphene layers and thus leads to the higher Young’s modulus of nanocomposites. However, the biggest incremental improvement of tensile strength occurs in C60 -PEI-rGO0.8/EP, and the value up to 77.4 MPa, which is 1.22 times of cured EP. This can be explained that the high viscosity of C60 -PEI-rGO1.0/EP leads to the difficulty on completely eliminating the organic solution which plays a negative role on the tensile strength of the resultant nanocomposite.

Tensile strength and Young’s modulus of EP resin and its nanocoposites

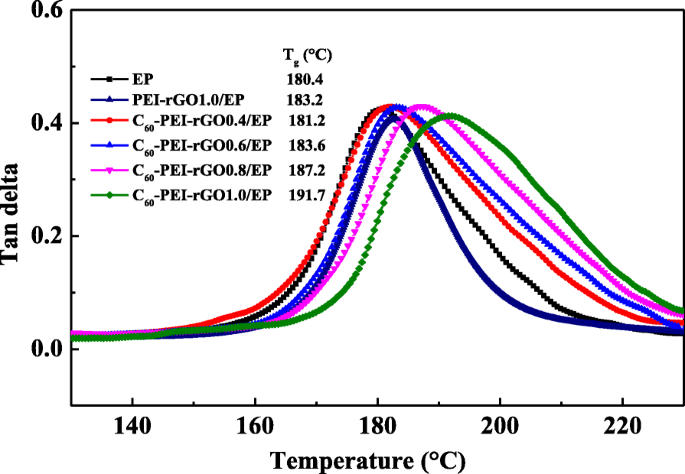

Figures 7 and 13 show DMA curves of cured EP and its nanocomposites, the storage modulus (E s ) of cured EP significantly increase with the loading of C60 -PEI-rGO, especially at lower temperature. The highest value of E s (3125 MPa) occurs in C60 -PEI-rGO1.0/EP, which is increased by 53.7% compared to that of neat EP (2039 MPa) at 30 °C. As the same trend as the E s , the T g value of the C60 -PEI-rGO/EP nanocomposite shifts towards higher temperature and the T g value of C60 -PEI-rGO1.0/EP is up to 191.7 °C which is an increment of 11.3 °C compared to that of neat EP. Meanwhile, PEI-rGO1.0/EP has slightly increased T g and significantly increased E s compared to neat EP, which accords with the results in other reports about functional graphene polymeric nanocomposites [39]. These result indicate that the functionalization of GO exhibits a positive effect on the properties of resultant nanocomposites. It is noted that the improvement of C60 -PEI-rGO1.0/EP is more effective than that of PEI-rGO1.0/EP, which is attributed to physical interaction between C60 aggregations and EP matrix.

DMA curves of loss factor (tan delta) of cured EP resin and its nanocomposite

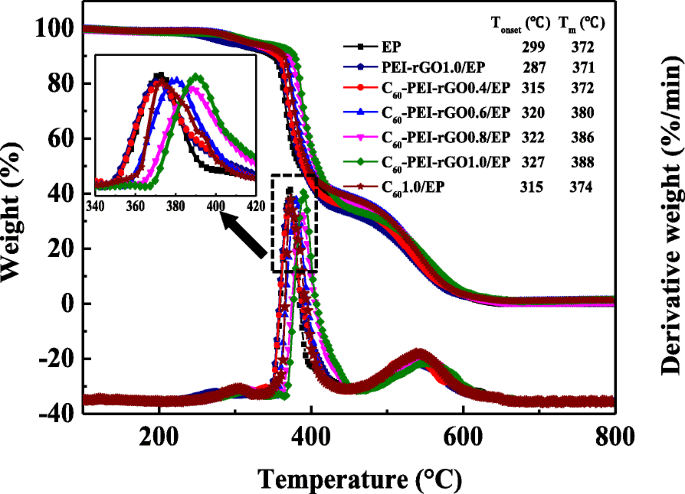

TG/DTG profiles for cured EP and its nanocomposites are shown in Fig. 14. The temperature (T début ) at 5 wt% of the weight loss of the sample and the temperature (T max ) at maximum weight loss rate of samples are given. It can be seen that the thermal degradation process of neat EP has three stages, which mainly correspond to the vaporization of small molecules, the decomposition of the macromolecular chains, and the oxidation of char residue, respectively [20]. In case of PEI-rGO1.0/EP, the T début (287 °C) is lower than that of neat EP (299 °C), while T m is not significantly changed, which could be due to the thermally unstable of PEI-rGO. For C60 1.0/EP and C60 -PEI-rGO/EP nanocomposites, T début et T max are shifting to high temperature. Specially, C60 -PEI-rGO1.0/EP exhibits the best thermal stability, the 28 °C increment of T début and 16 °C increment of T max compared to that neat EP are observed. While for C60 1.0/EP, the T début increases by 16 °C and has no significant change on T m , which could be due to the highly effective free radical-trapping effect of C60 . However, the T début et T m of C60 1.0/EP are lower than those of C60 -PEI-rGO/EP at equal content of nanofillers, which shows that C60 -PEI-rGO is more effective than C60 or PEI-rGO alone in enhancing the thermal oxidation stability of EP. As described above, on the one hand, the layered structure of modified GO nanosheet increases the crosslinking densities of the resultant nanocomposites. Besides that, it creates a “Tortuous path” to form a gas barrier in degradation and provides a platform on which C60 could anchor evenly by chemical bond; the distribution of C60 in EP has improved. On the other hand, C60 acts as a radical trapping reagent during the process of degradation that delays the thermo-oxidative degradation of EP.

TG and DTG curves of cured EP resin and its nanocomposites in an air atmosphere

Layered nano-materials, such as graphene, clay, and layered double hydroxides, have been considered as potential multi-functional flame retardants. Comparing these nanomaterials, (i) the C60 -PEI-rGO developed herein exhibits highly modified efficiency on flame retardancy of EP by combining multi-effects such as increase of crosslinking density, barrier effect of layered structure, and radical absorption of C60 , and (ii) it endows modified resin with outstanding thermal stability and mechanical properties. Therefore, this work provides a new template to fabricate high flame retardant thermosetting resin with improved comprehensive properties.

Conclusions

C60 was chemically anchored on the surface of PEI modified GO, and the resultant hybrid (C60 -PEI-rGO) was successfully prepared. C60 aggregations with the size of ca. 20 nm are uniformly distributed on the surface of PEI-rGO, and C60 -PEI-rGO exhibits a loose lamellar and amino-rich structure. The C60 -PEI-rGO shows high flame retarding efficiency for EP. Specially, C60 -PEI-rGO1.0/EP shows 40.0 and 15.6% reduction in the PHRR and THR compare to neat EP, respectively. More importantly, t ign and times to PHRR of C60 -PEI-rGO1.0/EP nanocomposite procrastinate for 21 s and 28 s compare to that of neat EP, respectively. This C60 -PEI-rGO hybrid increases the crosslinking densities of the resultant nanocomposites and acts as a physical barrier that hinder the transfer of volatile gases and heat due to the layered structure; meanwhile, C60 aggregations are uniformly dispersed in EP resin by anchoring on the surface of PEI-rGO, acting as a radical trapping reagent which delays the thermo-oxidative degradation of the resultant nanocomposites. Moreover, it is noted that the C60 -PEI-rGO not only is a high effective flame retardant but also is a potential nanofiller for fabricating high-performance thermosetting resins.

Abréviations

- AFM :

-

Microscope à force atomique

- C60 :

-

Fullerene

- DETDA:

-

Diethyltoluenediamine

- DGEBA:

-

Diglycidyl ether of bisphenol A

- DMA:

-

Dynamic mechanical analysis

- DMSO:

-

Dimethyl sulfoxide

- EP:

-

Epoxy

- FTIR :

-

Fourier transform infrared spectrometer

- GO :

-

Oxyde de graphène

- LOI:

-

Limiting oxygen index

- PEI:

-

Branched polyethlyamine

- PHRR:

-

Peak heat release rate

- rGO :

-

Oxyde de graphène réduit

- SEM :

-

Microscope électronique à balayage

- TEM :

-

Microscopie électronique à transmission

- TGA :

-

Thermogravimetric analyses

- THR:

-

Total heat release

- TSR:

-

Total smoke release

Nanomatériaux

- L'histoire de la résine époxy

- Résine pour le travail du bois et époxy

- Impressionnez vos amis et votre famille avec des projets de résine époxy

- Nanotubes de titanate Nanocomposites d'oxyde de graphène décoré :préparation, ignifugation et photodégradation

- Biosécurité et capacité antibactérienne du graphène et de l'oxyde de graphène in vitro et in vivo

- Les échafaudages nHAC/PLGA hybrides à l'oxyde de graphène facilitent la prolifération des cellules MC3T3-E1

- Évaluation des structures graphène/WO3 et graphène/CeO x en tant qu'électrodes pour les applications de supercondensateurs

- Fabrication et caractérisation de nano-clips de ZnO par le procédé à médiation par polyol

- Préparation par broyage à billes en une étape de l'oxyde de graphène/CL-20 à l'échelle nanométrique pour une taille et une sensibilité des particules considérablement réduites