Un guide simple pour la maintenance conditionnelle

Voici un guide rapide de tout ce que vous devez savoir sur la maintenance conditionnelle. Qu'est-ce que c'est et comment ça marche. Ce qui le rend similaire et différent des autres stratégies de maintenance. Et, plus important encore, ce qu'il peut et ne peut pas fournir.

Commençons par les bases et construisons à partir de là.

Qu'est-ce que la maintenance conditionnelle ?

C'est la stratégie de maintenance de l'ici et maintenant. Pas dans le sens où c'est nouveau ou actuellement à la mode. Littéralement, il se concentre sur l'ici et maintenant. En examinant l'état actuel de vos actifs, vous décidez quel entretien, le cas échéant, est nécessaire.

L'exemple le plus élémentaire est l'inspection visuelle séculaire. Les techniciens parcourent l'installation à la recherche de petits signes de problèmes cachés. Flaques d'eau ou d'huile. Bruits de cliquetis étranges. De la vapeur là où il ne devrait pas y en avoir. Les exemples les plus high-tech sont aussi les plus récents. Les techniciens utilisent des équipements portables pour des tests périodiques ou installent des capteurs pour une surveillance continue. Les types courants incluent les vibrations, l'infrarouge, l'analyse d'huile, la pression, la température et le débit.

Ce que la maintenance conditionnelle n'est pas

L'un des défis de la compréhension de la maintenance conditionnelle est qu'elle ressemble à la fois à la maintenance préventive et prédictive. Et il est vrai qu'il présente bon nombre des mêmes avantages, notamment une réduction des temps d'arrêt, une productivité accrue et une meilleure gestion des ressources et des stocks. Mais il existe des différences importantes entre les stratégies.

Maintenance conditionnelle vs maintenance préventive

Avec la maintenance préventive, vous évitez les problèmes futurs en examinant attentivement le passé. Si votre pompe est tombée en panne tous les trois mois au cours des douze mois précédents, cette année, vous avez mis en place des PM pour inspecter et lubrifier la pompe tous les deux mois et demi. Pour en savoir plus sur la maintenance préventive, consultez 4 étapes pour démarrer votre programme de maintenance préventive du bon pied.

Mais avec la maintenance conditionnelle, vous vous concentrez uniquement sur l'état actuel de la pompe. Les problèmes passés ne font pas partie de vos calculs.

Maintenance conditionnelle vs maintenance prédictive

Ici, il y a plus de chevauchement, il est donc encore plus difficile de voir les différences. Les deux stratégies de maintenance reposent sur un flux constant de données actuelles sur les actifs, provenant soit de tests programmés avec des équipements portables, soit d'une surveillance constante avec des capteurs dédiés. La différence réside dans la façon dont vous utilisez les données. Avec la maintenance prédictive, il est poussé à travers des algorithmes complexes pour créer des prédictions sur les performances futures. Les mathématiques sont si complexes qu'il est plus facile de considérer l'algorithme comme une boule de cristal qui fonctionne réellement.

Mais avec la maintenance conditionnelle, il y a beaucoup moins de calculs. En fait, vous pouvez tout réduire à un ensemble de trois nombres. Le premier est l'état actuel. La seconde est la limite supérieure et la troisième est la limite inférieure. Prenez la vibration d'un ventilateur, par exemple. Tant que le nombre actuel, qui correspond à la vibration du ventilateur, se situe quelque part entre les limites supérieure et inférieure, vous ne faites aucune maintenance. Un PM est déclenché uniquement lorsque le numéro actuel atterrit en dehors de la zone de confort prédéterminée.

Plus d'exemples de techniques de maintenance conditionnelle

Quelques exemples supplémentaires devraient permettre de voir plus facilement les différences entre la maintenance conditionnelle et d'autres stratégies de maintenance.

N'oubliez pas que les types courants de maintenance conditionnelle peuvent inclure :

- Ferrographie

- Infrarouge

- Électrique

- Performances

- Ultrasons

- Acoustique

- Vibrations

- Flux

Performances

Le classique de tous les temps de la maintenance conditionnelle, vous utilisez ici des inspections visuelles et vérifiez les odeurs étranges et les bruits amusants. En plus d'examiner les actifs ou l'équipement, vous pouvez également rechercher des résultats inattendus. Si la machine est censée produire cinq boîtes de conserve par minute mais que vous n'en obtenez que quatre, quelque chose ne va pas. Des résultats inattendus pourraient également inclure l'obtention de cinq boîtes de conserve, mais trois d'entre elles ne sont pas de la bonne taille. Aussi :six canettes.

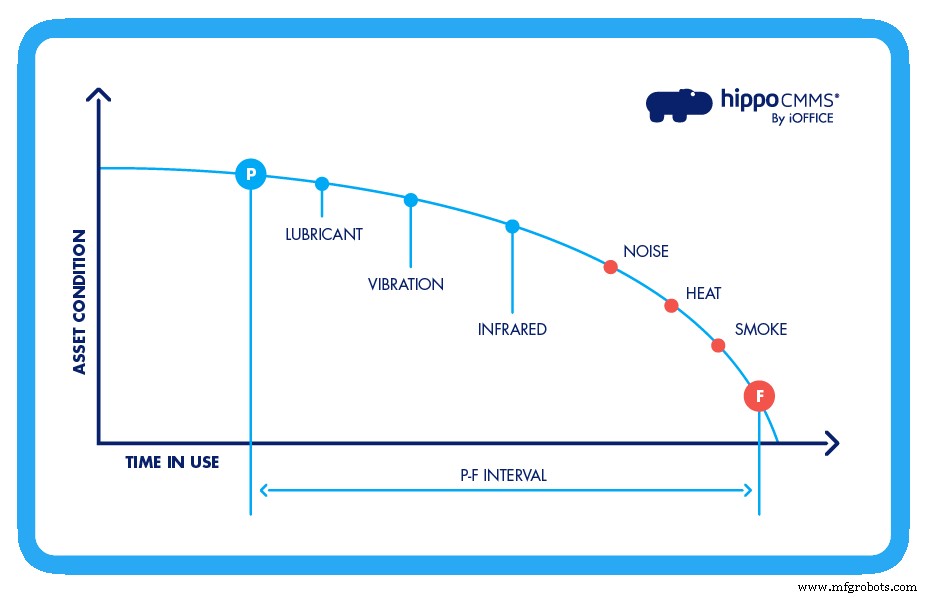

Le problème avec les performances est qu'il faut souvent un certain temps avant que les problèmes ne soient si graves que vous puissiez les remarquer avec les cinq sens. Généralement, un actif est loin sur la courbe P-F avant que vous ne puissiez voir les symptômes sans aide.

Avec d'autres techniques, cependant, vous utilisez des capteurs très sensibles, de sorte que vous êtes soudainement Superman avec une vision aux rayons X et une super audition.

Ferrographie

Juste un mot fantaisiste pour l'analyse de l'huile, la ferrographie est une technique permettant de trouver des particules dans l'huile lubrifiante qui indiquent que l'actif se dirige vers une défaillance. Vous pouvez également examiner les autres lubrifiants et fluides à l'intérieur de l'actif, en testant des éléments tels que la présence d'eau et de divers microbes.

Vibration

S'il tourne, vous pouvez probablement utiliser les vibrations pour vérifier les problèmes. Ainsi, vous pouvez vérifier les compresseurs, les pompes ou les moteurs à l'aide de capteurs de vibrations. En règle générale, vous devez en avoir suffisamment pour vérifier les mouvements verticaux, horizontaux et axiaux.

Un inconvénient possible avec les vibrations, cependant, est que vous pouvez accidentellement capter un mouvement de fond. Un exemple extrême serait d'essayer d'utiliser des capteurs de vibrations sur le moteur d'un grand navire. Le moteur bouge, mais tout ce qui l'entoure aussi.

Infrarouge

La chaleur est souvent un signe clair de défaillance imminente, et les caméras infrarouges vous aident à la détecter beaucoup plus tôt dans la courbe P-F. Lorsque vous voyez une nouvelle chaleur ou une différence de température entre des pièces similaires, cela peut être une indication de désalignements, de déséquilibres, d'une mauvaise lubrification, d'usure générale, de contraintes mécaniques ou même d'une surchauffe électrique.

Ultrasons

Avant même que vous ne trouviez probablement des problèmes d'utilisation des vibrations et de l'infrarouge, les tests par ultrasons peuvent révéler des problèmes avec une grande variété d'actifs, y compris des équipements à haute et basse vitesse et des pièces utilisant des fluides à haute pression. Vous pouvez également détecter des problèmes liés à un frottement excessif et à la cavitation, ce qui correspond exactement à ce que cela ressemble :des trous là où il ne devrait pas y en avoir.

Tout comme les vibrations et les infrarouges, les ultrasons sont parfaits pour regarder à l'intérieur des actifs sans avoir à les séparer au préalable. Tout comme lorsque vous allez chez le médecin, ils peuvent vous radiographier à la recherche de problèmes au lieu de vous faire monter sur la table de la salle d'opération.

Avantages de la maintenance conditionnelle

Un bon logiciel de gestion des installations basé sur l'état réduit le nombre d'ordres de travail réactifs à la demande, car peu de problèmes sont détectés et résolus avant de devenir des problèmes géants. Les temps d'arrêt diminuent. La productivité augmente. Moins de coûts, moins de stress.

Mais un bon programme réduit également le nombre d'ordres de travail planifiés, car les PM ne sont déclenchés que par les conditions actuelles. Cela signifie que la maintenance conditionnelle résout le problème de maintenance excessive, où vous utilisez du temps, de l'énergie, des pièces et des matériaux alors que vous n'en avez pas besoin.

Devancer la courbe P-F et étirer l'intervalle P-F

Un autre avantage de la maintenance conditionnelle est la mesure dans laquelle elle vous place en avance sur la courbe P-F, qui est la courbe que suit votre actif lorsqu'il se dirige vers la défaillance. La clé ici est de considérer l'échec comme un processus continu, et non comme un événement unique. C'est pareil quand tu tombes malade. Vous ne vous réveillez pas soudainement un matin avec la grippe. D'abord, vous vous levez en vous sentant un peu plus fatigué que d'habitude. Peut-être que vous remarquez un léger mal de tête. Au déjeuner, il y a une grenouille dans la gorge. En milieu d'après-midi, un léger cas de frissons et un début de fièvre. Le lendemain matin, c'est finalement devenu une véritable grippe. Si seulement vous aviez mangé de la soupe au poulet dès le début, vous auriez pu vous épargner la misère.

C'est pareil avec l'échec. Il y a des symptômes en cours de route, chacun plus facilement détectable que le précédent. Pour un exemple extrême, votre actif devient d'abord chaud. Ensuite, il prend feu. La maintenance conditionnelle doit faciliter la détection des premiers symptômes, vous laissant plus de temps pour planifier et organiser un plan de maintenance.

l'échec est un processus avec divers symptômes en cours de route

l'échec est un processus avec divers symptômes en cours de route

En associant soigneusement chaque actif au bon type de surveillance, vous augmentez le temps entre P, lorsque l'actif commence à descendre la courbe, et F, lorsqu'il tombe complètement en panne. Plus le match est bon, plus vous avez de temps pour réagir.

Inconvénients de la maintenance conditionnelle

Il y en a quelques-uns mineurs liés à la planification et à la gestion des stocks. Fondamentalement, il est un peu plus difficile de planifier vos ressources car vous ne savez pas quand les PM vont apparaître. Contrairement à un calendrier basé sur le modèle de maintenance préventive, la maintenance conditionnelle devient plus difficile à prévoir à mesure que vous essayez de planifier. Et parce qu'elle est si étroitement liée au moment où vous planifiez vos PM, la gestion des stocks finit par être plus délicate avec la maintenance conditionnelle. Parce que vous devez compenser le fait que votre emploi du temps soit un peu moins prévisible, vous devez transporter plus de matériaux et de pièces.

Il y a aussi quelques inconvénients plus sérieux. La mise en place et l'exécution d'un programme de maintenance conditionnelle nécessitent une expertise et un équipement coûteux. Il en coûte de l'argent pour former des techniciens à travailler avec de nouveaux équipements, et l'équipement lui-même est coûteux et capricieux. Les capteurs coûtent cher et il peut être très coûteux de les adapter à des actifs plus anciens. De bons capteurs devraient pouvoir survivre aux conditions extrêmes d'un environnement de fabrication, vous n'aurez donc pas à les remplacer souvent, mais il y a des coûts permanents pour un réétalonnage périodique. Et puis, en plus de l'argent que vous dépensez pour collecter des données, il y a le coût du logiciel GMAO dont vous avez besoin pour y donner un sens.

La maintenance conditionnelle est l'une des nombreuses options

Plus vous en apprenez sur les différentes stratégies de maintenance, plus il est logique d'obtenir une GMAO.

Hippo est là pour vous aider à trouver la solution qui vous convient le mieux, notamment en répondant à vos questions sur le logiciel de gestion de la maintenance, en vous aidant à réserver une démonstration logicielle en direct ou même en vous proposant un essai gratuit.

Résumé

La maintenance conditionnelle est l'une des nombreuses stratégies de maintenance qui peuvent vous aider à maintenir vos actifs et équipements critiques en bon état de fonctionnement, vous permettant ainsi d'économiser de l'argent et de la frustration. Au niveau le plus élémentaire, la maintenance conditionnelle consiste simplement à rechercher des signes de petits problèmes avant qu'ils n'aient la possibilité de se transformer en problèmes majeurs. Mais cela peut devenir un peu plus compliqué lorsque vous vous éloignez de la recherche de fuites et que vous ne touchez pas les tuyaux en ressentant une chaleur excessive. Avec des capteurs de haute technologie, vous pouvez analyser l'huile et d'autres lubrifiants pour détecter les particules et rechercher à l'intérieur des actifs les premiers signes d'usure et de fuites. L'avantage de la stratégie est que, idéalement, vous n'entretenez jamais trop vos actifs. L'inconvénient, cependant, est qu'il en coûte plus d'argent pour se mettre en place et fonctionner. De plus, il est plus difficile d'aligner les pièces et les personnes, car vous ne savez jamais quand vous devrez attribuer le travail. Avec quelque chose comme la maintenance préventive, vous savez exactement quand vous avez planifié des travaux et qui vous avez chargé de les terminer.

Entretien et réparation d'équipement

- Guide de mise en œuvre de la maintenance productive totale

- Guide des KPI de fabrication

- L'avenir de la maintenance :Guide pratique de l'Industrie 4.0

- Un guide simple pour créer un programme de maintenance prédictive

- Comment rendre la maintenance conditionnelle plus efficace

- GE, Boeing implémente la norme de maintenance conditionnelle

- Un guide simple pour l'analyse comparative de la maintenance

- Votre guide de gestion de la maintenance

- Guide de base de l'entretien des chargeuses compactes