Le fiasco BP propose des cours de fiabilité

Le 6 août, British Petroleum a ordonné la fermeture du pipeline de l'Alaska, qui fournit environ 8 % de l'approvisionnement en pétrole brut des États-Unis. La fermeture n'aurait pas pu arriver à un pire moment, le pétrole s'échangeant à plus de 75 dollars le baril. La fermeture est coûteuse pour les producteurs de pétrole, coûteuse pour le consommateur américain et dévastatrice pour l'image publique de BP. Malheureusement, la fermeture était évitable; il aurait été causé par l'erreur séculaire de l'entretien différé. Les experts estiment le temps de réparation à 16 semaines.

La cause signalée de la défaillance est la corrosion du pipeline. Au fil du temps, au fur et à mesure que le brut passe dans le pipeline, les boues s'accumulent. Les acides contenus dans ces boues corrodent le matériau du pipeline, ce qui, avec le temps, réduit l'épaisseur de la paroi du pipeline. Si elle n'est pas corrigée, l'épaisseur de la paroi sera réduite au point que son intégrité peut être compromise. Les inspecteurs ont conclu que plus des deux tiers de l'épaisseur de la paroi du pipeline avaient été perdus, ce qui a entraîné la fermeture.

Le processus d'élimination des boues, souvent appelé « raclage » des conduites, est une tâche d'entretien de routine et proactive conçue pour réduire la corrosion en éliminant les boues. Le pipeline en question a été nettoyé pour la dernière fois en 1992 – il y a 14 ans. L'événement fait l'objet d'une enquête, mais selon James Wiggins, porte-parole de l'U.S. Pipeline and Hazardous Materials Safety Administration, "un mauvais entretien était évidemment un facteur."

En plus des préoccupations concernant la politique de l'entreprise concernant la fréquence de lavage des pipelines, il faut remettre en question sa politique concernant l'utilisation de techniques d'essais non destructifs (par exemple, ultrasons, radiographie, etc.) pour évaluer l'intégrité du pipeline. Cela sera sans aucun doute examiné dans l'enquête qui s'ensuit.

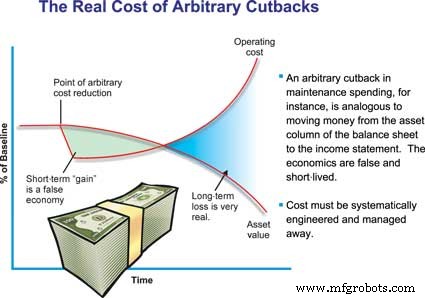

Quelle est la leçon à tirer des erreurs que BP aurait commises dans la gestion de la maintenance du pipeline ? Les gestionnaires d'équipements sont tentés de différer la maintenance au quotidien. Un dollar de maintenance réduite équivaut aujourd'hui à un dollar de profit accru ce trimestre. Le problème est l'effet à long terme. D'un point de vue financier, réduire arbitrairement la maintenance revient à déplacer de l'argent de la colonne des actifs du bilan de l'entreprise vers la ligne de profit du compte de résultat. Cela a l'air bien à court terme, mais si vous « dépensez » vos actifs, leur vraie valeur diminue avec le temps, ce qui au final augmente vos coûts d'exploitation (voir figure). Rétrospectivement, qu'est-ce qui vous semble le moins cher :surveiller et racler périodiquement les pipelines de pétrole brut ou fermer tout ou partie du pipeline pendant des semaines ou des mois pour remplacer les pièces corrodées comme un sous-produit de la négligence ?

Les coûts de maintenance ne peuvent être réduits de manière fiable que si le besoin de maintenance est éliminé en améliorant la conception de la machine, en modifiant le contexte d'exploitation ou en gérant l'environnement d'exploitation. En d'autres termes, vous devez réduire les facteurs de stress qui affectent la fiabilité de la machine ou augmenter la résistance de la machine afin qu'elle puisse mieux résister aux facteurs de stress qui produisent une défaillance. Vous pouvez également réduire les coûts de maintenance en améliorant la conception pour la maintenabilité, en rationalisant les MP, en utilisant des techniques d'inspection et de surveillance, etc.

Pour qu'une réduction arbitraire de la maintenance augmente la rentabilité à long terme de l'entreprise, le responsable qui prend la décision doit avoir de la chance - et la chance n'est pas un partenaire très fiable.

Commentaires ? Envoyez un e-mail au rédacteur technique de Reliable Plant, Drew Troyer, à l'adresse [email protected].

Entretien et réparation d'équipement

- Qu'est-ce que la culture de la fiabilité ?

- Transformer la maintenance en fiabilité prédictive

- Ivara embauche Smith en tant que leader de la stratégie de fiabilité

- La conférence sur la maintenance Lean est un grand succès

- Maintenance et fiabilité - ce n'est jamais assez bon

- Les détails comptent pour la maintenance et la fiabilité

- Fournisseurs de maintenance et de fiabilité :attention aux acheteurs

- Fiabilité orientée famille

- Vodcast :introduction à la maintenance productive totale