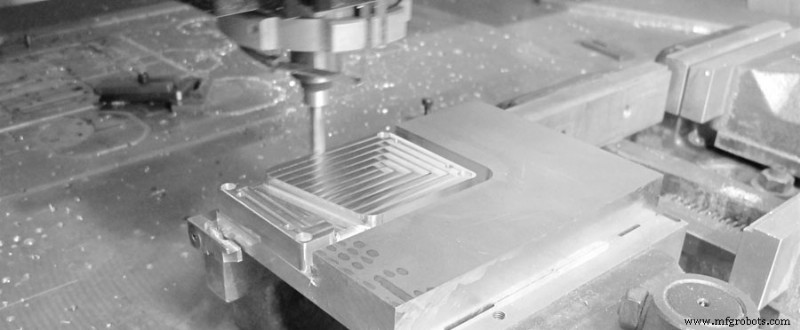

Conseils et compétences opérationnelles pour réduire la déformation des pièces en aluminium !

Il existe de nombreuses raisons à la déformation des pièces en aluminium, qui sont liées au matériau, à la forme des pièces et aux conditions de production. Il y a principalement les aspects suivants :déformation causée par la contrainte interne de l'ébauche, déformation causée par la force de coupe et la chaleur de coupe, et déformation causée par la force de serrage.

Conseils T o R éduquer Aluminium Déformation d'usinage

1. Réduire T il Je interne S arbre O f T il B langue

Le vieillissement naturel ou artificiel et le traitement vibratoire permettent d'éliminer partiellement les contraintes internes de l'ébauche. Le prétraitement est également une méthode de traitement efficace. Pour le blanc avec une grosse tête et de grandes oreilles, en raison de la grande marge, la déformation après traitement est également importante. Si la partie excédentaire de l'ébauche est prétraitée et que la marge de chaque pièce est réduite, non seulement la déformation de traitement du processus suivant peut être réduite, mais également une partie de la contrainte interne peut être libérée après prétraitement pour un période de temps.

2. Améliorer T il C couper A abilité O f T il T oh

Le matériau et les paramètres géométriques de l'outil ont une influence importante sur la force de coupe et la chaleur de coupe. La sélection correcte de l'outil est très importante pour réduire la déformation des pièces.

1) Raisonnablement C choisir T il T oh G éométrie P paramètres.

①L'angle de coupe :à condition de maintenir la résistance du tranchant, l'angle de coupe doit être sélectionné de manière appropriée pour être plus grand. D'une part, il peut meuler une arête de coupe tranchante et, d'autre part, il peut réduire la déformation de coupe et l'élimination en douceur des copeaux, réduisant ainsi la force de coupe et la température de coupe. N'utilisez jamais d'outils à angle de coupe négatif.

②Angle dégagé :La taille de l'angle de dépouille a un effet direct sur l'usure de la surface du flanc et la qualité de la surface usinée. L'épaisseur de coupe est une condition importante pour le choix de l'angle de dépouille. Pendant le fraisage d'ébauche, en raison de la grande vitesse d'avance, de la forte charge de coupe et de la grande génération de chaleur, de bonnes conditions de dissipation de la chaleur de l'outil sont nécessaires. Par conséquent, l'angle de dégagement doit être sélectionné plus petit. Lors du fraisage de finition, l'arête de coupe doit être tranchante, pour réduire le frottement entre la face du flanc et la surface usinée et pour réduire la déformation élastique. Par conséquent, l'angle de relief doit être sélectionné plus grand.

③Angle d'hélice :afin de rendre le fraisage lisse et de réduire la force de fraisage, l'angle d'hélice doit être sélectionné aussi grand que possible.

④ Angle d'entrée :une réduction appropriée de l'angle d'entrée peut améliorer les conditions de dissipation de la chaleur et réduire la température moyenne de la zone de traitement.

2) Améliorer T il T oh S structure.

①Réduire le nombre de dents de la fraise et augmenter l'espace copeaux. En raison de la grande plasticité du matériau en aluminium, de la plus grande déformation de coupe pendant le traitement et d'un plus grand espace de retenue des copeaux, le rayon inférieur de la poche à copeaux doit être plus grand et le nombre de dents de la fraise doit être plus petit.

② Aiguisez finement les dents du couteau. La valeur de rugosité du tranchant de la dent de coupe doit être inférieure à Ra =0,4 um. Avant d'utiliser un nouveau couteau, vous devez meuler légèrement l'avant et l'arrière des dents avec une pierre à huile fine pour éliminer les bavures résiduelles et les légères dentelures lors de l'affûtage des dents. De cette façon, non seulement la chaleur de coupe peut être réduite, mais la déformation de coupe est également relativement faible.

③Contrôlez strictement la norme d'usure de l'outil. Une fois l'outil usé, la valeur de rugosité de surface de la pièce augmente, la température de coupe augmente et la déformation de la pièce augmente. Par conséquent, en plus de la sélection de matériaux d'outils avec une bonne résistance à l'usure, la norme d'usure de l'outil ne doit pas être supérieure à 0,2 mm, sinon il est facile de produire des arêtes rapportées. Lors de la coupe, la température de la pièce ne doit généralement pas dépasser 100 °C pour éviter toute déformation.

3. Améliorer T il C éclairage M méthode O f T il W pièce d'or

Pour les pièces en aluminium à parois minces et peu rigides, les méthodes de serrage suivantes peuvent être utilisées pour réduire la déformation :

①Pour les pièces de douille à paroi mince, si un mandrin à centrage automatique à trois mors ou un mandrin à ressort est utilisé pour serrer dans la direction radiale, une fois qu'il est desserré après le traitement, la pièce sera inévitablement déformée. À ce stade, la méthode consistant à presser la face d'extrémité axiale avec une meilleure rigidité doit être utilisée. Utilisez le trou intérieur de la pièce pour localiser, fabriquez un mandrin fileté fait maison, insérez-le dans le trou intérieur de la pièce et utilisez une plaque de recouvrement pour presser la face d'extrémité dessus, puis serrez-le avec un écrou. Lors de l'usinage du cercle extérieur, la déformation de serrage peut être évitée, de sorte qu'une précision d'usinage satisfaisante peut être obtenue.

②Lors du traitement de pièces à paroi mince et à plaque mince, il est préférable d'utiliser des ventouses à vide pour obtenir une force de serrage uniformément répartie, puis de traiter avec une petite quantité de coupe, ce qui peut bien empêcher la déformation de la pièce.

De plus, une méthode d'emballage peut également être utilisée. Afin d'augmenter la rigidité du processus des pièces à paroi mince, un fluide peut être rempli à l'intérieur de la pièce pour réduire la déformation de la pièce lors du serrage et de la coupe. Par exemple, versez une masse fondue d'urée contenant 3 % à 6 % de nitrate de potassium dans la pièce et, après le traitement, plongez la pièce dans de l'eau ou de l'alcool pour dissoudre la charge et versez-la.

4. Raisonnable A arrangement O f P procédures

Lors de la coupe à grande vitesse, en raison de la grande tolérance d'usinage et de la coupe intermittente, le processus de fraisage produit souvent des vibrations, ce qui affecte la précision d'usinage et la rugosité de surface. Par conséquent, le processus de coupe à grande vitesse CNC peut généralement être divisé en:usinage grossier-usinage semi-fini-usinage des coins clairs-finition et autres processus. Pour les pièces nécessitant une grande précision, il est parfois nécessaire d'effectuer une semi-finition secondaire puis une finition. Après l'usinage d'ébauche, les pièces peuvent être refroidies naturellement pour éliminer les contraintes internes causées par l'usinage d'ébauche et réduire la déformation. La marge laissée après le dégrossissage doit être supérieure à la quantité de déformation, généralement de 1 à 2 mm. Pendant la finition, la surface de finition de la pièce doit maintenir une tolérance d'usinage uniforme, généralement de 0,2 à 0,5 mm est appropriée, de sorte que l'outil soit dans un état stable pendant le processus d'usinage, ce qui peut réduire considérablement la déformation de coupe, obtenir une bonne qualité d'usinage de surface , et assurer l'exactitude du produit.

Opération S tue T o R éduquer P traitement D formation

En plus des raisons mentionnées ci-dessus, les pièces en aluminium se déforment pendant le traitement. En fonctionnement réel, la méthode de fonctionnement est également très importante.

- Pour les pièces avec une grande tolérance d'usinage, afin d'avoir de meilleures conditions de dissipation de la chaleur pendant le processus d'usinage et d'éviter la concentration de chaleur, l'usinage symétrique doit être utilisé pendant l'usinage. S'il y a une feuille de 90 mm d'épaisseur qui doit être traitée à 60 mm, si un côté est fraisé et l'autre côté est fraisé immédiatement, et que la taille finale est traitée une fois, la planéité atteindra 5 mm; si un traitement symétrique à alimentation répétée est utilisé, chaque côté est traité deux fois. La taille finale peut garantir une planéité de 0,3 mm.

- S'il y a plusieurs cavités sur la pièce de plaque, il n'est pas conseillé d'utiliser la méthode de traitement séquentiel d'une cavité une cavité pendant le traitement, ce qui entraînera facilement une contrainte et une déformation inégales des pièces. Le traitement multicouche est adopté et chaque couche est traitée dans toutes les cavités en même temps autant que possible, puis la couche suivante est traitée pour rendre les pièces uniformément sollicitées et réduire la déformation.

- Réduire la force de coupe et la chaleur de coupe en modifiant la quantité de coupe. Parmi les trois éléments de la quantité de coupe, la quantité de contre-coupe a une grande influence sur la force de coupe. Si la surépaisseur d'usinage est trop importante, l'effort de coupe d'une passe est trop important, ce qui non seulement déformera les pièces, mais affectera également la rigidité de la broche de la machine-outil et réduira la durabilité de l'outil. Si vous réduisez le nombre de couteaux, l'efficacité de la production sera considérablement réduite. Cependant, le fraisage à grande vitesse est utilisé dans l'usinage CNC, ce qui peut résoudre ce problème. Tout en réduisant la quantité de saisie arrière, tant que l'avance est augmentée en conséquence et que la vitesse de la machine-outil est augmentée, la force de coupe peut être réduite tout en garantissant l'efficacité du traitement.

- L'ordre du couteau doit également être pris en compte. L'usinage d'ébauche met l'accent sur l'amélioration de l'efficacité de l'usinage et la poursuite du taux d'enlèvement par unité de temps. Généralement, le fraisage vers le haut peut être utilisé. C'est-à-dire que l'excès de matériau à la surface de l'ébauche est éliminé à la vitesse la plus rapide et dans les plus brefs délais, et le contour géométrique requis pour la finition est essentiellement formé. La finition met l'accent sur la haute précision et la haute qualité, et le fraisage vers le bas doit être utilisé. Étant donné que l'épaisseur de coupe des dents de la fraise diminue progressivement du maximum à zéro pendant le fraisage, le degré d'écrouissage est considérablement réduit et, en même temps, le degré de déformation des pièces est réduit.

- La déformation des pièces à parois minces due au serrage pendant le traitement est difficile à éviter, même pour la finition. Afin de réduire au minimum la déformation de la pièce, vous pouvez desserrer la pièce de pressage avant que le processus de finition n'atteigne la taille finale, de sorte que la pièce puisse être restaurée librement dans sa forme d'origine, puis la serrer légèrement, selon le cas. seul moyen de serrer la pièce (complètement selon la sensation), l'effet de traitement idéal peut être obtenu de cette manière. En bref, le point d'action de la force de serrage est le mieux sur la surface d'appui, et la force de serrage doit agir dans le sens d'une bonne rigidité de la pièce. En partant du principe que la pièce ne se desserre pas, plus la force de serrage est faible, mieux c'est.

- Lors de l'usinage de pièces avec des cavités, essayez de ne pas laisser la fraise plonger directement dans la pièce comme un foret, ce qui entraînerait un espace de rétention des copeaux insuffisant de la fraise, une élimination irrégulière des copeaux et une surchauffe, une expansion et un effondrement de la pièce . Phénomènes défavorables tels que couteaux et couteaux cassés. Tout d'abord, percez le trou avec un foret de la même taille que la fraise ou d'une taille plus grande, puis fraisez-le avec la fraise. Alternativement, le logiciel CAM peut être utilisé pour produire le programme de coupe en spirale.

Le principal facteur qui affecte la précision du traitement et la qualité de surface des pièces en aluminium est que la déformation est susceptible de se produire lors du traitement de ces pièces, ce qui nécessite que les opérateurs aient une certaine expérience et des compétences d'exploitation.

Processus de fabrication

- La valeur de la découpe au jet d'eau en médecine

- L'histoire et l'avenir de l'extrusion d'aluminium

- 10 conseils pour réduire le coût des pièces d'usinage CNC

- Mesures technologiques et compétences opérationnelles pour réduire la déformation des pièces en aluminium

- Exigences pour les outils de tournage en alliage d'aluminium et les fluides de coupe

- Finition de surface des pièces usinées CNC et conseils pour l'améliorer

- Conseils pour éviter la déformation des pièces en aluminium dans l'usinage CNC

- Vitesse de coupe, profondeur et vitesse d'alimentation des pièces usinées CNC personnalisées

- Les principales pièces d'une raboteuse et leurs fonctions