Optimisation de l'utilisation des ferroalliages pendant la fabrication de l'acier

Optimisation de l'utilisation des ferroalliages pendant la fabrication de l'acier

Les ferroalliages sont des alliages de fer avec un pourcentage élevé d'un ou plusieurs autres éléments tels que le silicium (Si) et le manganèse (Mn), etc. Ils sont cassants et ne conviennent pas à une utilisation directe dans la fabrication de produits d'utilisation. Les ferroalliages sont des matières premières importantes pour le processus de fabrication de l'acier. Ils sont principalement utilisés pour la désoxydation et l'alliage des aciers.

Les ferroalliages ont des plages de fusion inférieures à celles des éléments purs et ont une densité plus faible, ils peuvent donc être incorporés plus facilement dans l'acier liquide que les éléments purs. Les ferroalliages sont ajoutés à l'acier liquide pour effectuer le processus de désoxydation consistant à éliminer l'excès d'oxygène (O2) de l'acier liquide. Ils ont une grande affinité pour l'O2 et forment des oxydes sous forme de laitier.

Les ferroalliages sont généralement classés en deux groupes, à savoir (i) les ferroalliages massifs et (ii) les ferroalliages nobles ou spéciaux. Les ferroalliages en vrac sont constitués des principaux alliages, à savoir le ferromanganèse (Fe-Mn), le ferrochrome/chrome de charge (Fe-Cr) et le ferrosilicium (Fe-Si). Les ferroalliages nobles sont les intrants indispensables à la production d'aciers spéciaux et alliés. Ces ferroalliages sont de grande valeur et consommés en faibles volumes. Il s'agit notamment du ferro molybdène (Fe-Mo), du ferro vanadium (Fe-V), du ferro tungstène (Fe-W), du ferro titane (Fe-Ti) et du ferro niobium (Fe-Nb). Certains des alliages tels que le silico-manganèse qui ne contient du fer qu'en très faible pourcentage sont également généralement classés comme ferroalliages massifs.

Dans les bonnes pratiques de fabrication de l'acier, les ferroalliages ne sont généralement pas ajoutés au four de fusion et environ 60 % à 90 % des ajouts de ferroalliages sont effectués dans la poche lors de la coulée de l'acier liquide et le reste est ajouté lors des processus de fabrication de l'acier secondaire. Cependant, il y a une tendance à faire plus d'ajouts pendant les processus secondaires de fabrication de l'acier ou même au répartiteur en utilisant des produits de fils spéciaux.

Lors de l'ajout du ferroalliage au bain d'acier liquide, il est nécessaire d'immerger le ferroalliage dans l'acier liquide. Lors de l'ajout, une coque en acier est gelée à la surface du ferroalliage. La chaleur transférée de l'acier liquide refond cette coquille à la surface d'origine du ferroalliage. Le transfert de chaleur par convection est une fonction de l'agitation et de la surchauffe du bain et il régit la fusion de la coque.

Plusieurs propriétés physiques et chimiques des ferroalliages affectent la dissolution du ferroalliage dans l'acier liquide. Le point de fusion est le principal facteur de la vitesse de dissolution des ferroalliages, tandis que d'autres propriétés importantes incluent la densité, la conductivité thermique, la chaleur spécifique et l'enthalpie de mélange. La densité détermine si l'addition flotte (ferrosilicium), coule (ferromanganèse) ou est entraînée dans le bain liquide (ferrochrome). La conductivité thermique, ainsi que la chaleur et la densité spécifiques, déterminent l'épaisseur de la coque en acier, qui se forme lors de l'ajout de froid. Enfin, une forte réaction exothermique entre le ferroalliage et l'acier liquide (enthalpie de mélange) permet de réduire sensiblement le temps d'assimilation (75% de ferrosilicium).

La minimisation de la taille du ferroalliage améliore le taux de dissolution, ce qui est contraire à la pratique historique où de gros ferroalliages grumeleux étaient utilisés pour aider à pénétrer la couche de laitier. Malheureusement, la petite taille signifie plus de surface sur laquelle transporter les gaz indésirables et l'humidité, de plus, la petite taille de l'alliage augmente les pertes de poussière et entraîne des difficultés de manipulation. Il a été déterminé que la taille optimale des ferroalliages se situe entre 3 mm et 20 mm. L'injection de fil et de poudre sont deux moyens de surmonter les limitations imposées par la taille fine des alliages.

Des processus de fabrication d'acier efficaces reposent sur le mouvement de l'acier liquide (i) pour dissoudre les ferroalliages, (ii) pour faire flotter les inclusions et (iii) pour éliminer les inhomogénéités chimiques et de température. Les forces naturelles peuvent induire un mouvement de l'acier liquide, par ex. convection due au gradient de température ou à l'énergie du flux descendant pendant le robinet. La convection naturelle est relativement lente et le mouvement induit par le robinet est limité dans le temps. En revanche, des forces externes, telles que l'injection de gaz à travers une lance, un bouchon ou une tuyère, peuvent créer un mouvement beaucoup plus intense. L'injection de gaz via des lances et des bouchons poreux est la méthode prédominante d'agitation qui est normalement utilisée pendant le processus de fabrication de l'acier.

L'objectif des pratiques de désoxydation idéales est de lier l'O2 libre dans l'acier liquide et d'éliminer les inclusions d'oxyde qui se forment lors de la désoxydation lors du taraudage et d'augmenter l'efficacité des éléments désoxydants. Le processus de désoxydation de l'acier liquide est un phénomène particulier. L'augmentation de la concentration des ferroalliages au-delà d'une certaine valeur critique entraîne une réoxydation de l'acier liquide.

Normalement, trois méthodes principales de désoxydation sont utilisées lors de la coulée de l'acier liquide. Il s'agit (i) de l'acier de bordure, ce qui signifie qu'il n'y a pas d'abattage de l'acier liquide, (ii) de l'acier semi-apaisé, ce qui signifie que l'acier liquide est partiellement calmé, et (iii) de l'acier complètement calmé. Les aciers de rimming et les aciers semi-calmés ne conviennent pas à la coulée continue de l'acier liquide et visent principalement à produire des inclusions de silicate de Mn-Al (aluminium) déformables lors du laminage à chaud et à éviter les inclusions cristallines dures telles que Al2O3 ( alumine), et MgO·Al2O3 (magnésie -alumine).

La majorité des pratiques sidérurgiques actuelles visent à tuer complètement les aciers liquides. La sous-élimination de l'acier entraîne la présence de bulles d'O2 dans le bain d'acier liquide qui, à son tour, entraîne la présence de soufflures dans le produit coulé, et le fonctionnement du bouchon de répartiteur, etc. Une surélimination de l'acier liquide réoxyde le bain d'acier liquide et augmente le coût de l'acier. L'optimisation de la désoxydation est nécessaire pour atteindre le minimum d'O2 dissous dans l'acier liquide avant le début de la coulée.

Les ferroalliages sont ajoutés aux aciers liquides dans la poche pour diverses raisons telles que (i) pour désoxyder l'acier liquide en réagissant avec l'O2 et en formant des oxydes qui doivent être absorbés dans le laitier, (ii) pour ajuster la composition chimique finale de l'acier, et (iii) pour obtenir les propriétés mécaniques spécifiées dans l'acier en modifiant les inclusions présentes dans l'acier. Ils constituent un facteur de coût majeur au cours du processus de fabrication de l'acier. Ils peuvent également être une source constante de perturbations de la production et de comportements de processus inattendus.

Lors de l'ajout de ferroalliages à l'acier liquide, une prise d'autres éléments (par exemple du carbone) a également lieu. Lors de l'ajout de ferroalliages, il est également important de connaître et, si nécessaire, de calculer l'effet des autres composants des ferroalliages sur la composition globale de l'acier. L'absorption de C (carbone) peut être critique dans certaines nuances d'acier à faible teneur en C et à très faible teneur en C. Dans de tels cas, il devient nécessaire d'utiliser les ferroalliages à faible C ou de haute pureté les plus chers.

L'ajout de ferroalliages se fait normalement sous forme d'ajouts en poche. Elle peut être réalisée à la coulée, et à chacune des unités secondaires de sidérurgie (telles que station de rinçage à l'argon, four poche, CAS-OB, ou unité de dégazage sous vide). En général, les ajouts en vrac de ferroalliages sont normalement effectués lors du taraudage dans la poche de coulée, les ajouts de « rognage » étant effectués aux étapes suivantes.

Il est important de savoir que les ajouts de ferroalliage effectués dans la poche n'entraînent pas de modifications instantanées de la composition de l'acier, mais prennent un temps fini pour se dissoudre. Par conséquent, un temps suffisant (temps de mélange) doit être prévu pour que les additions de ferroalliage se dissolvent. Les problèmes liés au temps de mélange qui sont importants sont (i) les particules grossières se dissolvent plus lentement dans l'acier liquide que les poudres, les fils et les ajouts de particules fines, (ii) l'agitation de la poche (c'est-à-dire par barbotage d'argon) accélère le processus de dissolution et est également essentiel pour homogénéiser la composition d'acier liquide, et (iii) le temps de mélange augmente à mesure que la température diminue.

L'un des coûts substantiels au cours de l'opération de fabrication de l'acier est l'ajout des ferroalliages. Il est donc essentiel de mieux comprendre les facteurs qui déterminent la récupération de l'alliage et d'améliorer le contrôle de la chimie finale. La récupération des ferroalliages ainsi que la pratique de la sidérurgie nécessitent un bon contrôle pour une utilisation optimisée des ferroalliages.

La précision dont la pratique moderne de la fabrication de l'acier a besoin a entraîné une pratique plus soigneuse de l'ajout de ferroalliages au bain d'acier liquide. La pratique moderne de la fabrication de l'acier nécessite des résultats reproductibles et cohérents avec un niveau élevé de récupération. Sans aucun doute, la pratique sidérurgique joue un rôle dans les taux de récupération finaux ainsi que le degré de désoxydation de la chaleur, la turbulence dans la poche et un certain nombre d'autres facteurs. Cependant, les propriétés physico-chimiques du ferroalliage sont très importantes car elles ont un effet majeur sur la récupération du ferroalliage.

Le taux de récupération du ferroalliage ou simplement la récupération du ferroalliage est la quantité de l'élément qui augmente réellement dans la composition d'acier liquide plutôt que d'être perdu dans le laitier. La récupération des ferroalliages est importante non seulement d'un point de vue économique mais également du point de vue de la fabrication de produits de haute qualité avec des propriétés mécaniques hautement reproductibles. La récupération des ferroalliages dépend d'un vaste spectre de paramètres, résumés en trois groupes à savoir (i) le type d'éléments additifs (concentration des éléments additifs et leur activité chimique, en particulier, affinité pour l'O2, densité, taille et forme des particules, et concentration d'impuretés, etc.), (ii) les méthodes d'ajout (dans le four, la poche de coulée et les méthodes d'injection spéciales, telles que l'injection de fil, etc.) et (iii) la technologie de fabrication de l'acier (type et taille du four de fabrication de l'acier, composition, état , et la quantité de laitier, la température de la chaleur et la durée de la chaleur).

La récupération des ferroalliages au cours des opérations de fabrication de l'acier est affectée par plusieurs facteurs. L'oxydation du ferroalliage est généralement la principale cause d'une récupération médiocre ou erratique. La récupération du ferroalliage est fonction du taux de dissolution de l'alliage, de la densité de l'alliage et de l'O2 dissous dans l'acier liquide (pour les alliages formant des nitrures, le N2 dissous doit également être inclus). L'augmentation de l'O2 dissous dans l'acier diminue la récupération du ferroalliage et diminue le taux de dissolution des ferroalliages avec des points de fusion supérieurs à ceux de l'acier.

Le taux de dissolution est la propriété la plus importante déterminant la récupération du ferroalliage. Plus le ferroalliage entre en solution rapidement, moins il y a de risques de pertes. La densité du ferroalliage est également un facteur important. La densité idéale du ferroalliage doit être comprise entre 6,2 grammes par centimètre cube (g/cc) et 7,6 g/cc. Cependant, si l'acier liquide n'est pas bien désoxydé, la récupération peut être faible même si le ferroalliage a un taux de dissolution élevé et une densité idéale.

Le transfert d'additions de ferroalliages d'un état solide à l'état liquide peut être considéré comme une fusion ou une dissolution. La fusion se produit lorsque de la chaleur est appliquée, tandis que la dissolution a lieu lorsque le matériau solide entre en contact avec un liquide à des températures inférieures au point de fusion du solide. Le processus de dissolution peut être divisé en deux étapes consécutives. La première étape est la réaction de surface dans laquelle le solide passe par un changement de phase vers le liquide. La deuxième étape est le transport des atomes de soluté résultant de l'interface dans la masse de l'acier liquide par diffusion à travers une couche limite. L'une ou l'autre étape peut être le contrôle du taux dans le processus de dissolution.

En plus de la valeur des éléments additifs, les ferroalliages contiennent du fer et potentiellement de l'énergie chimique. Le fer dans le ferroalliage a une valeur substantielle car il est bien défini et disponible sous une forme grumeleuse à fusion rapide. L'énergie chimique a aussi une valeur potentielle, mais elle peut tout aussi bien être un problème et un coût. Les ferroalliages peuvent également contenir des inclusions et des éléments clochards. Les éléments de tramp dans les ferroalliages peuvent avoir des limitations particulières en raison de leur influence sur les inclusions d'oxydes ou d'autres précipités (nitrures, carbures). Les ferroalliages peuvent également contenir de petites quantités d'impuretés telles que le soufre (S), le phosphore (P), des gaz tels que l'O2, l'azote (N2) et l'hydrogène (H2) et de l'humidité.

En général, pour produire de l'acier propre, l'acier liquide doit être désoxydé et les produits de désoxydation doivent être éliminés ainsi que la réoxydation par le laitier doit être empêchée efficacement. Lors de la coulée de l'acier liquide du four d'aciérie primaire, une désoxydation complexe Si/Mn/Al est effectuée avec des ferroalliages pour atteindre l'objectif d'inclusions d'oxydes mous à bas point de fusion qui se déforment pendant le laminage et pour éviter les inclusions solides d'Al2O3 dans l'aluminium de -oxydation ou par désoxydation individuelle des désoxydants.

Les équations universelles de la réaction sont définies comme « x [M] + y[O] =MxOy ». Dans cette équation, M est l'élément additif et O est l'oxygène dissous dans l'acier liquide. La constante d'équilibre pour l'équation dépend (i) du changement d'énergie libre pour la réaction de désoxydation, (ii) des éléments dissous dans l'acier liquide, (iii) de l'activité 'a' de l'élément additif (a[M] =fM * %[M ] où fM est les coefficients d'activité de l'élément additif par rapport à l'état standard 1 % Fe, (iv) les coefficients d'activité de l'O2 par rapport à l'état standard 1 % Fe, et (v) l'activité du produit de désoxydation généralement prise égale à 1 dans état solide. Pour une composition d'acier à une température spécifique, les coefficients d'activité des éléments additifs sont des constantes et la constante d'équilibre pour chaque élément formant oxyde peut être calculée. Les réactions de désoxydation les plus courantes avec leurs constantes d'équilibre et leurs valeurs sont données ci-dessous.

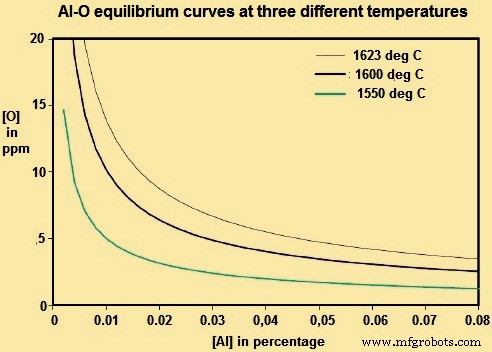

Les ferroalliages ont un effet refroidissant sur l'acier liquide. L'ajout de ferroalliages entraîne une diminution de la température de l'acier liquide. La réduction de la température de l'acier liquide dépend de la capacité calorifique et de la chaleur de dissolution des divers solutés. La seule exception importante est Al, qui réagit de manière exothermique avec tout O2 présent (soit dissous dans l'acier, soit injecté à travers une lance) pour chauffer l'acier. Normalement, la désoxydation avec Al est plus efficace à des températures plus basses. Il faut également garder à l'esprit que l'acier liquide se refroidit après la désoxydation, le «produit de solubilité» Al-O (c'est-à-dire la courbe d'équilibre de la figure 1) devient également plus faible. Cela signifie que Al et O continuent de réagir, avec la possibilité de formation de très fines particules d'Al2O3. À moins qu'ils n'aient le temps de flotter, ils seront piégés dans le produit final.

Fig 1 Courbes d'équilibre Al-O à trois températures différentes

Processus de fabrication