Anomalies et défaillances des rouleaux de laminoir

Anomalies et défaillances des rouleaux de laminoir

Les rouleaux sont des pièces changeantes d'un laminoir qui sont utilisées pour réduire la section transversale et la forme du matériau en cours de laminage. Ce sont des pièces fortement sollicitées d'un laminoir et sujettes à l'usure. Ils sont utilisés aussi bien dans les laminoirs de produits plats que dans les laminoirs de produits longs. Les rouleaux sont la partie la plus critique des laminoirs et les performances du laminoir dépendent beaucoup de la qualité et des performances des rouleaux.

Les rouleaux fonctionnent dans des conditions difficiles et leur application exige une combinaison optimale de plusieurs propriétés telles que la résistance à l'usure, la ténacité, etc. Pendant le laminage, les rouleaux sont soumis à une charge élevée et la zone de contact entre le rouleau et le matériau en cours de laminage subit une usure. De plus, les rouleaux doivent être capables de résister à la fois aux fluctuations mécaniques et thermiques auxquelles ils sont généralement exposés pendant le laminage. Par conséquent, les lancers ont une durée de campagne limitée. Une fois la durée de la campagne terminée, les rouleaux doivent être modifiés pour continuer à rouler. L'état de la surface est un des critères déterminant le changement de roulis.

Les cylindres qui sont retirés du laminoir sont dressés dans un atelier de tournage/meulage de cylindres et sont préparés pour une autre campagne de laminage dans le laminoir. Les rouleaux sont jetés lorsque leur diamètre atteint le diamètre minimum de rejet.

Les laminoirs sont de plus en plus exigeants en cylindres capables de conserver la forme et le profil beaucoup plus longtemps dans le but d'allonger la durée des campagnes de laminage. Normalement, la durée de vie des cylindres de tout laminoir est limitée par le rejet planifié des cylindres. Cependant, malgré l'attention particulière portée par le fournisseur de cylindres et également durant le fonctionnement du laminoir, des anomalies et des défaillances de cylindres se produisent en service. Une défaillance de cylindre est une grande catastrophe dans un laminoir qui entraîne non seulement une perte partielle ou totale des cylindres, mais nécessite également l'enlèvement des galets résultants dans le laminoir, provoque l'arrêt du laminoir et endommage l'équipement du laminoir. Tout cela affecte négativement les performances de l'usine. Par conséquent, les échecs de rouleau doivent être évités.

Il peut y avoir plusieurs raisons pour les anomalies et les échecs de roulis. Certaines des raisons sont attribuables au fabricant de rouleaux tandis que d'autres raisons sont attribuables aux laminoirs. Des défaillances de cylindres peuvent également survenir pour des raisons attribuables à la fois aux fabricants de cylindres et aux laminoirs.

Les raisons attribuables au fabricant de rouleaux sont les défauts internes des rouleaux qui incluent une dureté non uniforme, une contrainte résiduelle excessive, une microstructure déraisonnable, une faible résistance du matériau, une transformation de la structure pour former une contrainte interne ou un retrait lâche pour réduire la zone de chargement effective, etc. Raisons une défaillance du rouleau peut également inclure un système de refroidissement inapproprié qui provoque une contrainte thermique dans le rouleau conduisant à la rupture du baril. Les anomalies de roulement peuvent également provoquer la rupture du rouleau. Les autres raisons des défaillances des rouleaux incluent une conception déraisonnable des rouleaux et des rainures des rouleaux, une déformation excessive en une seule passe, des fissures de feu profondes, la fatigue et l'écaillage, etc. Certaines des raisons importantes des anomalies et des défaillances des rouleaux sont décrites ci-dessous.

Défauts et anomalies du rouleau

Les trous d'épingle et les porosités sont les défauts qui peuvent apparaître à la surface ou peuvent être sous la surface. Les trous peuvent avoir un contour circulaire ou irrégulier, avec ou sans intérieur brillant. Ils sont dispersés de manière aléatoire sur le cylindre des cylindres coulés à froid. Un intérieur brillant est plus souvent observé dans les défauts de sous-surface et indique un gaz piégé sans exposition à l'air pour permettre à l'oxydation de se produire. Le gaz peut provenir du revêtement du moule ou même de fissures de feu dans le moule de refroidissement. Des causes alternatives de défauts similaires, normalement connues sous le nom de porosité, sont un manque d'alimentation inter-dendritique pendant la solidification ou éventuellement le développement de gaz provenant de la masse fondue. Dans certains cas, pour les rouleaux statiques en fonte, les trous sont « remplis » de liquide résiduel et sont considérés comme des points durs avec un contour circulaire. Cette caractéristique cause des problèmes de qualité de surface mais conduit rarement, voire jamais, à une défaillance catastrophique. Ces défauts sont considérés comme un défaut de rouleau.

Les inclusions non métalliques sont une anomalie de roulis. L'inclusion non métallique peut être de taille et d'aspect différents. Différentes sources sont possibles pour les inclusions non métalliques telles que le piégeage de laitier ou de flux ou les particules étrangères provenant du moule ou de l'équipement de coulée. Il s'agit d'une anomalie de roulis qui affecte la qualité de la surface, mais n'entraîne normalement pas de défaillances massives du rouleau.

Les points durs et mous sur les rouleaux sont des défauts de surface et/ou de sous-surface. Ces défauts apparaissent sous forme de taches circulaires ou semi-circulaires, blanches ou grises dans le matériau de la coque et sont soit plus durs soit plus mous que le métal de base environnant. Ils n'apparaissent normalement pas comme un seul défaut localisé mais affectent généralement une grande partie du corps du rouleau. Cet événement est limité aux rouleaux coulés par centrifugation pour lesquels différentes explications peuvent être données. Les points durs montrent une concentration de carbures de fer séparés tandis que les points faibles montrent des zones appauvries en carbure ou enrichies en graphite. Une cause est probablement l'effet de ségrégation provoqué par une bulle de gaz, qui est poussée par la force centripète, à travers le métal de la coquille juste avant la solidification finale. Le gaz provient de la décomposition brutale de l'eau de cristallisation contenue dans le liant du matériau de revêtement. D'autres raisons peuvent être liées à une vibration excessive du moule lors de la coulée centrifuge qui influence la ségrégation lors de la solidification à l'interface solide/liquide. Il s'agit d'une anomalie du laminage qui peut entraîner un marquage de surface du matériau en cours de laminage, mais pas de graves défaillances en service.

Variations de dureté des rouleaux

Dans le cas des rouleaux, des lectures de dureté correctes sont difficiles à obtenir et la relation linéaire entre la dureté et les autres propriétés est toujours limitée à un certain degré. Cela est dû au fait que les matériaux en rouleau ont une grande variation de composition et de structure. Par conséquent, les lectures de dureté sont plus déroutantes qu'utiles en cas de rouleaux. Les points de vue des fabricants de rouleaux et des utilisateurs de rouleaux sur les lectures de dureté ont toujours été différents les uns des autres.

Seule la dureté de surface peut être mesurée dans un rouleau de manière non destructive. Cette mesure bidimensionnelle est généralement considérée comme représentative du volume tridimensionnel derrière la surface. Mais dans le rouleau, il existe un gradient de dureté dû aux variations macroscopiques et microscopiques causées par la coulée (diminution de la vitesse de solidification avec l'augmentation de la distance de la surface) et le traitement thermique (diminution de la vitesse de refroidissement avec l'augmentation de la distance de la surface pendant la trempe en fonction du temps-température- courbes de transformation). D'autres profondeurs de dureté sont influencées par les compositions et les méthodes de traitement thermique.

De plus, le matériau du rouleau étant extrêmement dur, il est donc fortement influencé par l'écrouissage (sur le tour ou la rectifieuse) et le revenu (sur la rectifieuse). La dureté a un impact sur la résistance à l'usure. Mais il n'est pas non plus correct que tout s'améliore avec une dureté plus élevée. D'autres paramètres ont un impact plus important sur les performances du rouleau, tels que la composition, la microstructure et les contraintes résiduelles.

En outre, il existe une variation de dureté sur la surface du rouleau en cas de rouleaux puisque la surface d'un cylindre de rouleau est assez grande. De plus, après que le rouleau a été utilisé pour un certain laminage dans le laminoir, la non-uniformité de la dureté peut augmenter puisque la partie centrale du rouleau, qui est en contact avec le matériau chaud en cours de laminage, est trempée, entraînant une diminution de la dureté.

Contraintes résiduelles

Les rouleaux ont normalement des contraintes résiduelles. Ces contraintes résiduelles sont bidimensionnelles en surface et tridimensionnelles en volume. En surface la contrainte radiale est nulle et la contrainte longitudinale (axiale) est également nulle au bord du canon. Au niveau de la partie principale du canon, axial et circonférentiel (tangentiel) sont égaux en signe et en taille. Au niveau de la ligne médiane, près de la zone axiale du rouleau, les contraintes tangentielles et radiales sont égales en taille et en signe. Ici, la relation entre la contrainte longitudinale et la contrainte tangentielle/radiale est donnée par la relation entre le diamètre du rouleau et la longueur. Quelle contrainte dépasse la résistance du matériau du rouleau, provoque une rupture spontanée du rouleau. La fracture peut être perpendiculaire à la direction axiale si la contrainte longitudinale est trop élevée en premier, ou la fracture peut se produire dans la direction axiale si la contrainte tangentielle/radiale est trop élevée en premier.

Les contraintes résiduelles ont un impact important sur la résistance des rouleaux. La résistance à la compression augmente la résistance à la fatigue, réduit la propagation des fissures et réduit la contrainte de cisaillement à la surface du cylindre et l'écrouissage. La contrainte résiduelle de traction peut provoquer la rupture du rouleau. Les contraintes résiduelles de compression et de traction dans un rouleau se compensent sur la section transversale du rouleau. Le bon niveau de contraintes résiduelles doit être contrôlé dans les rouleaux.

Endommagement du rouleau dû à une charge unique et à une rupture thermique

Les dommages au rouleau peuvent également être causés par une seule charge. Chaque fois que le rouleau est placé dans le laminoir et que le laminage commence, la surface du rouleau chauffe jusqu'à une température moyenne, qui se stabilise après un certain temps de laminage. Pendant cette période, un gradient de température existe dans le rouleau avec un extérieur plus chaud et un intérieur plus froid. En raison de ce gradient de température, la partie externe du rouleau a plus de dilatation thermique que la partie interne. Cela crée une contrainte thermique dans le rouleau avec une contrainte de compression à l'extérieur et une contrainte de traction à l'intérieur. La contrainte de traction thermique s'ajoute à la contrainte de traction résiduelle et si la contrainte de traction totale atteint la résistance du matériau, une fissure est initiée qui est le point de départ de la rupture du rouleau. La plus basse est la température initiale du rouleau lorsqu'il est introduit dans le laminoir; plus le risque de rupture thermique est élevé.

En cas de rupture thermique, le barillet est brisé en présentant des lignes de rupture d'orientation radiale dont l'origine se situe au niveau ou à proximité de l'axe du barillet. La fracture est perpendiculaire à l'axe de roulis et se produit généralement près du centre de la longueur du canon. La rupture thermique est liée à la différence maximale de température entre la surface et l'axe du cylindre. La différence de température peut être induite par une vitesse de chauffage élevée de la surface du rouleau résultant d'un mauvais refroidissement du rouleau ou même d'une panne du refroidissement du rouleau ou d'un débit élevé au début de la campagne de laminage. Cette différence de température entre la zone extérieure et la partie intérieure du cylindre engendre des contraintes thermiques qui se superposent aux contraintes résiduelles existantes dans le cylindre. A titre d'exemple, une différence de température de 70°C entre la surface extérieure et l'axe du rouleau provoque des contraintes thermiques supplémentaires dans le sens longitudinal de l'ordre de 1 100 kg/cm² pendant la phase critique après le démarrage de la campagne de laminage. Une fois que les contraintes de traction longitudinales totales dans l'âme dépassent la résistance ultime du matériau de l'âme, une rupture thermique soudaine est induite. Il peut s'agir d'un défaut de laminage ou d'un défaut de laminage.

En fait, trois facteurs sont importants pour la rupture thermique. Ce sont (i) le gradient thermique, (ii) la résistance et l'intégrité du matériau du noyau, et (iii) les contraintes résiduelles. En fait, la résistance du matériau du noyau du rouleau est plus faible ; plus le risque de rupture thermique est élevé.

Les contraintes résiduelles ont un impact important sur la rupture thermique. Les contraintes résiduelles sont toujours des contraintes de compression à l'extérieur et des contraintes de traction dans la partie interne du rouleau. Ces contraintes sont réduites dans toutes les zones où des rainures sont usinées dans le cylindre mais restent élevées dans les zones entre les rainures. Lorsque ces rouleaux sont chauffés pendant le processus de laminage, une contrainte thermique s'ajoute à la contrainte résiduelle et lorsque la contrainte de traction totale (au maximum entre les rainures) atteint les limites de résistance du matériau, une rupture thermique se produit entre les rainures.

Dommages mécaniques et physiques des rouleaux

Les rouleaux peuvent également subir des dommages mécaniques. Des dommages mécaniques aux rouleaux peuvent survenir en raison d'une surcharge mécanique locale. Il est assez fréquent de trouver quelques intrusions, contusions, empreintes sur les rouleaux. Cela se produit lorsqu'un matériau étranger pénètre dans les rouleaux avec le matériau en cours de laminage. Les dommages au rouleau se produisent lorsque la dureté du matériau étranger est élevée ou que sa taille est suffisamment grande pour provoquer une impression profonde sur les rouleaux. En cas d'impression de rouleaux profonds, il devient nécessaire d'usiner les rouleaux.

Les dommages physiques des rouleaux peuvent être de plusieurs types. Ceux-ci sont décrits ici.

Le pelage est l'une des anomalies des rouleaux. Pendant le laminage, une fine couche d'oxyde se forme sur la surface du rouleau dans la largeur de laminage. L'élimination partielle de cette seule couche d'oxyde est connue sous le nom de pelage. Ce pelage peut être facilement identifié lorsqu'il est observé sous la forme de stries circonférentielles argentées du matériau du rouleau parent, mélangées à des stries d'oxyde bleu/noir adhérant encore à la surface du rouleau. La couche d'oxyde sur la surface du rouleau croît en fonction de la température de surface du rouleau lorsqu'il quitte le mordu du rouleau et du temps d'exposition à l'air à température élevée. Cette couche d'oxyde est soumise à des contraintes de cisaillement alternées dues à la différence de vitesse superficielle de la matière en cours de laminage et du rouleau. Dès que la résistance à la fatigue de cette couche d'oxyde est dépassée, le pelage de cette couche commence. Le pelage est caractérisé tant que seule la couche d'oxyde est cisaillée tandis que le matériau de base du rouleau reste intact et continue à résister aux forces de cisaillement. L'apparition de ce phénomène dépend des conditions de laminage, notamment la température de surface du matériau en cours de laminage (qui détermine fortement la nature et la dureté de la calamine), la réduction du laminage, le refroidissement des cylindres et la durée de la campagne de laminage. L'épluchage du rouleau est une caractéristique de l'usine.

Les ecchymoses ou marques mécaniques sont des indentations locales sur le cylindre du rouleau combinées à des ecchymoses, des fissures causées par le feu et des fissures de pression à l'intérieur ou à l'extérieur de la largeur de laminage. Ces marques sont principalement visibles sur les cylindres de travail des cages de finition arrière des laminoirs. Celles-ci sont causées par des surcharges extrêmes locales liées aux galets, aux extrémités pliées et/ou froides du matériau en cours de laminage, aux corps étrangers ou aux particules de tartre plus épaisses qui ont traversé l'espace du rouleau. Toutes ces anomalies, lorsqu'elles se produisent à grande vitesse de laminage, peuvent provoquer une pression élevée ainsi qu'une déformation et une chaleur de frottement. Ces conditions peuvent créer des dommages superficiels locaux sur les rouleaux. Ils résultent d'anomalies de l'usine si le processus de laminage devient incontrôlable.

Le baguage est une anomalie des rouleaux. Ce sont les zones claires fortement décollées qui apparaissent sur le cylindre de travail et sont orientées dans le sens circonférentiel et se présentent très souvent sous la forme de bandes à surface très rugueuse. Les bandes apparaissent généralement sur les cylindres de travail ICDP (double coulée réfrigérée indéfinie) dans les premières cages de finition des laminoirs à chaud, même après des durées de campagne plutôt courtes. Le baguage est également possible lorsque des rouleaux de travail à haute teneur en chrome sont utilisés après des temps de fonctionnement plus longs dans les mêmes supports et positions critiques. En raison des forces de frottement alternées en combinaison avec des charges thermiques alternées dépassant la résistance au cisaillement par fatigue à chaud du matériau de la coque, des fissures parallèles de surface dans la profondeur des fissures primaires se développent et se propagent jusqu'à ce que les zones fissurées par le feu soient cisaillées du rouleau. Une fois que la surface du rouleau est localement détériorée, des pics de forces de cisaillement sont induits qui conduisent à un développement très rapide de bandes décollées autour du cylindre du rouleau. La couche enlevée a une profondeur d'environ 0,1 mm à 0,2 mm qui correspond plus ou moins à la profondeur des fissures primaires. Cet événement est principalement lié aux conditions de l'usine.

Le soudage du matériau en cours de laminage s'effectue sur le cylindre principalement sur les cylindres de travail des cages de finition arrière, en particulier lors du laminage de fines jauges. Une pression de laminage spécifique élevée en combinaison avec une basse température de laminage sont des conditions de base pour le soudage du matériau en cours de laminage sur la surface du rouleau. En particulier, les anomalies de laminage, telles que les galets, les frisures et les extrémités pliées du matériau en cours de laminage, provoquent des pressions extrêmement élevées qui favorisent le collage du matériau au rouleau. Ainsi, une déformation plastique accrue de la surface du rouleau sous la forme d'indentations, ou même d'écaillage, est induite dans ces zones surchargées où un développement de chaleur important ajoute des fissures ou des contusions. Un mauvais choix de qualité de rouleau pour les dernières cages de finition peut conduire à un collage catastrophique. Ces dommages sont causés par les conditions de l'usine.

Des rainures de rayures ondulées circonférentielles peuvent apparaître sur la surface du cylindre coïncidant avec le bord du matériau en cours de laminage dans les laminoirs plats. L'étendue dépend de la variation de largeur du matériau en cours de laminage avant un changement de rouleau. Cet aspect est typiquement observé sur les cylindres de travail des premières cages de finition. Cela est dû à une résistance accrue à la déformation du bord du matériau en cours de laminage combinée à des taux de réduction élevés dans les premières cages de finition. Si le bord du matériau en cours de laminage est considérablement plus froid que le centre et si une calamine dure est présente sur le bord, une charge spécifique plus élevée provoque une usure localisée accrue sur la surface du rouleau. Ceci est plus fréquent lors du laminage d'aciers inoxydables avec des nuances de laminage fortement alliées. Il s'agit d'un événement lié à l'usine.

Parfois, en raison d'anomalies dans le laminoir, un moment de couple important est généré par les moteurs d'entraînement. La grande accumulation de moment a lieu puisque les moteurs sont toujours une partie solide et puissante du moulin. En raison de l'accumulation de l'énorme moment de couple, une défaillance du col roulé se produit car le col roulé est généralement la partie la plus faible de l'ensemble du système. Lorsque le col roulé se brise, il présente une structure typique d'éclatement rapide et cassant avec la zone fracturée normalement inclinée à 45 degrés par rapport à la direction axiale. Cependant, les ruptures de fatigue-torsion des cols roulés sont rares pendant le laminage normal.

Le tourillon du rouleau peut subir une rupture transversale. Il commence généralement au bas du rayon adjacent au canon. La face de fracture suit le rayon puis continue dans le côté du canon et cisaille une partie de la face d'extrémité du canon. Dans des conditions de charge de choc, la charge maximale peut dépasser la résistance à la flexion ultime du matériau de l'âme et une rupture se produit, généralement au niveau de la section transversale la plus sollicitée. Dans le cas où un rouleau a été mal manipulé en étant tombé ou en raison d'une mauvaise utilisation de la barre de portage lors des changements de rouleau, les cols de rouleau peuvent soit se fissurer, soit plus souvent échouer par fracture. Le fait qu'un morceau du canon soit attaché au tourillon indique un échec d'utilisation abusive. C'est un défaut du moulin.

L'échec du tourillon peut avoir lieu en raison de la rupture de flexion. Les lignes de rupture partent de l'extérieur et s'étendent sur toute la section transversale, en particulier en commençant dans la zone du congé et très souvent après la propagation des fissures de fatigue. Cette défaillance provient de charges de flexion élevées qui dépassent soit la résistance ultime à la flexion, soit la résistance à la fatigue du tourillon. Il est généralement limité aux cylindres de travail 2-Hi de n'importe quel grade dans les cages de laminoirs à chaud. Ce type de rupture peut être causé par (i) des charges de roulement élevées combinées à une conception de cylindre faible, (ii) des anomalies de roulement avec des forces de flexion extrêmes, (iii) une qualité de roulement inadéquate en ce qui concerne la résistance du tourillon, et (iv) un effet d'entaille résultant d'un rayon de congé trop petit, de rainures circonférentielles et de fissures de fatigue induites par la corrosion, etc. Il s'agit soit d'un défaut de fraisage, soit d'un défaut de laminage.

En cas de rupture de tourillon due au couple d'extrémité d'entraînement, la face de rupture est inclinée par rapport à l'axe de roulis et peut présenter une rupture de cisaillement complète, qui forme assez souvent une rupture en forme de cône. Ce type de fracture se produit à l'extrémité d'entraînement à partir de la section la plus faible, qui est souvent l'évidement de l'anneau fendu, se propageant au centre du cou, ou à partir de la racine du rayon de l'extrémité de la bêche. Cela se produit lorsque le couple sur l'extrémité motrice a dépassé la résistance à la torsion du matériau du tourillon. La résistance du tourillon est également affectée par l'effet d'entaille des rayons aigus, c'est-à-dire dans l'évidement de l'anneau fendu, ou par tout autre facteur de contrainte tel que les alésages radiaux. La charge peut être normale pour la conception et le fonctionnement du laminoir, auquel cas le matériau du rouleau nécessite une mise à niveau ou la charge peut dépasser le fonctionnement standard du laminoir, qui à son tour est supérieur à la résistance à la torsion du matériau du rouleau. Les surcharges peuvent survenir dans diverses conditions telles que (i) un décrochage du laminoir dû à un autocollant, (ii) des anomalies de laminage telles que le soudage du matériau en cours de laminage, un mauvais préréglage de l'écartement des rouleaux, etc., et (iii) montage incorrect de l'arbre d'entraînement, soit par le laminoir, soit par un usinage incorrect de l'extrémité d'entraînement. Il s'agit généralement d'un défaut d'usine.

La défaillance du tourillon peut également être due aux roulements usés et grippés. Des rayures ou des rayures profondes peuvent se produire sur le tourillon dans la zone du roulement, soit le long de l'axe, soit dans le sens circonférentiel. Il peut également y avoir des indentations et des inclusions de fragments de calamine ou d'autres matériaux étrangers. D'autres dommages peuvent inclure l'oxydation et l'érosion de la surface du sol sous le roulement. Des marques de rotation et des fissures de feu peuvent être évidentes dans la zone d'appui et, dans des cas extrêmes, une rupture thermique du col peut en résulter. Des fissures peuvent également se propager à partir des trous d'injection d'huile. Des joints inadéquats, endommagés ou même manquants permettent l'intrusion d'eau, de tartre et d'autres particules étrangères dans l'espace entre la bague de roulement intérieure et le tourillon. Les rayures profondes le long de l'axe sont causées par des débris entre le roulement et le tourillon qui s'enfoncent dans la surface lorsque le roulement est retiré pour le meulage au rouleau. Une viscosité de graisse trop faible et un jeu incorrect entre le roulement et le tourillon ainsi que des particules étrangères peuvent causer des dommages et une usure de la surface lorsque la bague de roulement intérieure se déplace autour du tourillon du rouleau en raison d'un micro-glissement. Cela peut même induire une soudure à froid et une cohésion entre le tourillon et le roulement ainsi que le blocage des trous de lubrification. Le résultat peut inclure des charges de frottement élevées, des fissures de feu dues à la chaleur produite et un roulement grippé. Une usure excessive du tourillon, un manque de lubrification, un usinage elliptique ou un montage incorrect de la bague de serrage ou tout autre manque d'étanchéité peuvent permettre à l'eau de refroidissement du broyeur de pénétrer sous le roulement et de provoquer de la corrosion. C'est un défaut du moulin.

Fissure de feu

Les fissures de feu sont des fissures de choc thermique qui se forment sous une vitesse de refroidissement très rapide sur la surface du rouleau. Lorsque la surface chauffée du rouleau avec un gradient thermique perpendiculaire à la surface du rouleau pendant la révolution du rouleau est trempée par l'eau de refroidissement, une contrainte de traction de surface s'accumule. Lorsque la contrainte de traction atteint la résistance à la traction du matériau du rouleau, des fissures (fissures de feu) sont initiées. Ces fissures ne se forment que sous contrainte de traction.

Un motif de fissures de feu sur la surface des rouleaux utilisés pour le laminage à chaud avec refroidissement à l'eau des rouleaux est tout à fait normal. Il aide à améliorer la morsure du rouleau. Cependant, les fissures de feu peuvent se transformer en fissures plus profondes et provoquer une défaillance du rouleau en raison de l'écaillage. Le motif de fissure de feu dépend de la résistance du matériau du rouleau. Plus la résistance du matériau du rouleau est élevée, plus le réseau de fissures de feu est large et plus les fissures de feu sont profondes. Le pire type de fissures de feu se produit lorsque le broyeur s'arrête avec le matériau chaud entre les rouleaux et que le refroidissement à l'eau reste activé. L'effet est plus sévère dans le groupe de peuplements grossiers. Lors d'un arrêt soudain du laminoir avec de gros galets, il est nécessaire d'arrêter immédiatement le refroidissement du rouleau et de laisser le rouleau refroidir de manière normale sans trempe pour éviter les fissures de feu profondes. De plus, lors d'un arrêt soudain du broyeur avec de gros galets, il est conseillé d'inspecter la surface du rouleau pour détecter des fissures profondes avant de redémarrer le broyeur.

Il existe généralement trois types de fissures de feu. Il s'agit (i) de fissures de feu en bande, de fissures de feu en échelle et (iii) de fissures de feu localisées.

Les fissures de feu en bande correspondent à la largeur du matériau en cours de laminage et à l'arc de contact entre le cylindre de travail et le matériau en cours de laminage. L'aspect de ces fissures est le type de mosaïque habituel, mais il a une taille de maille plus grande qu'un motif de fissuration par le feu conventionnel. Dans le cas d'un arrêt du laminoir, la matière en cours de laminage peut rester en contact avec les cylindres de travail pendant un temps considérable. La température de la surface du rouleau augmente rapidement dans la zone de contact et la chaleur pénètre plus profondément dans le corps du rouleau. Les contraintes thermiques induites dépassent la limite d'élasticité à chaud du matériau du rouleau. Lorsque le matériau en cours de laminage est retiré et que les rouleaux sont soulevés, la surface du rouleau se refroidit et, en raison de la contraction de cette zone localisée, la surface commence à se fissurer. La gravité des fissures dépend du temps de contact et de la vitesse de refroidissement. C'est un défaut du moulin.

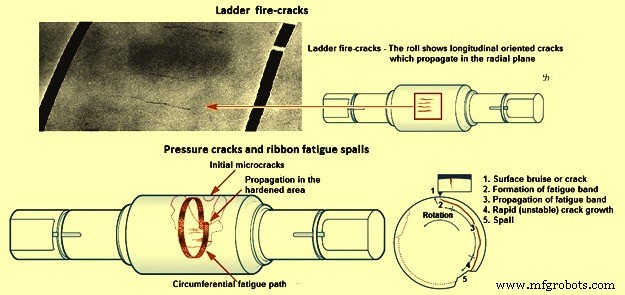

Les fissures de feu en échelle (Fig 1) se trouvent dans une bande circonférentielle sur le canon du rouleau. Ce sont des fissures d'orientation longitudinale qui se propagent dans des plans radiaux. Ce type de fissures réfractaires peut être initié en raison d'un manque de refroidissement, par exemple par des buses de refroidissement obstruées. En raison de la pénétration prononcée de la chaleur dans le corps du rouleau, ces fissures de feu sont beaucoup plus profondes que les craquelures de feu habituelles. C'est un défaut du moulin.

Fig 1 Fissures de feu en échelle et fissures de pression sur les rouleaux

En cas de fissures de feu localisées, le canon présente des zones locales de fissures de feu, parfois accompagnées d'indentations ou même d'écaillages locaux. Ces fissures se produisent lorsque la combinaison des contraintes mécaniques et thermiques au sein de ces zones locales dépasse la limite d'élasticité du matériau du fourreau et sont exagérées lors du refroidissement ultérieur. Les anomalies du broyeur telles qu'une contusion due à un impact, le soudage du matériau en cours de laminage, le sertissage (pincement) du bord ou de l'extrémité arrière du matériau en cours de laminage sont des raisons possibles de ce type de dommage. La combinaison de fissures de feu et de fissures de pression rend ces dommages très dangereux car ils peuvent induire une fatigue du ruban (Fig 1) ou même un écaillage immédiat. C'est un défaut du moulin.

Fatigue de roulis

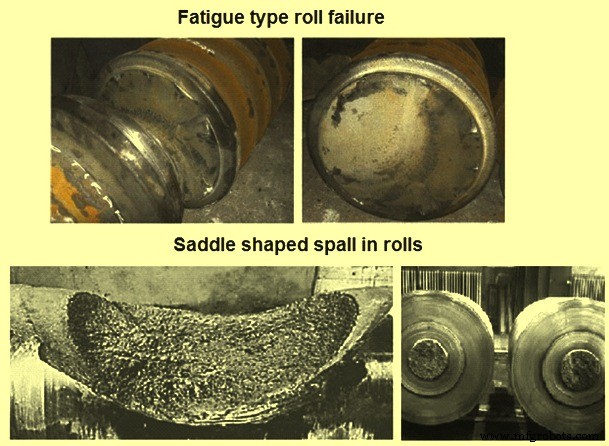

Les rouleaux sont également endommagés à cause de la fatigue. Les dommages dus à la fatigue peuvent débuter en surface ou en sous-surface. Le problème de la fatigue des cylindres peut survenir en raison de charges élevées dans les laminoirs. Un exemple typique des défaillances par fatigue est le canon des rouleaux de laminage de profilés (Fig 2). La fatigue due à la corrosion peut également être un problème. Avec la fatigue due à la corrosion, il n'y a aucune sécurité de fonctionnement et il n'y a pas de limite de fatigue. La fatigue due à la corrosion peut être réduite en réduisant les contraintes nominales en optimisant la conception des cylindres et les contraintes de compression résiduelles élevées. Un autre point lié à la fatigue due à la corrosion est qu'il n'y a aucune sécurité de fonctionnement et qu'il n'y a pas de limite de fatigue. La rupture par fatigue due à la corrosion est due à l'alternance des contraintes et du temps.

Parfois, après un problème de refroidissement dans le laminoir, le rouleau présente des fissures de feu circonférentielles qui, avec une certaine profondeur, réduisent vraiment la section transversale du rouleau et, en raison d'une charge élevée, le rouleau peut se briser dans des conditions de fatigue à faible cycle.

Fig 2 Rupture de rouleau de type fatigue et éclatement en forme de selle dans les rouleaux

Écaillage

L'écaillage peut être une autre cause de défaillance du rouleau. Il existe deux types d'éclats différents dans les rouleaux. L'un commence à une fissure de surface initiale tandis que l'autre commence à la sous-surface. Les fissures de surface sont normalement causées par une surcharge locale et tous les types d'anomalies de roulement, y compris les conditions de roulement anormales. Lorsque la déformation plastique sur la surface du rouleau est supérieure à ce que le matériau du rouleau permet, une fissure commence.

Les éclats qui sont des dommages fatals au roulis ont toujours tendance à se produire avec un nombre de révolutions relativement faible. Cela signifie que l'initiation de fissures, la propagation de fissures et la rupture finale par écaillage peuvent se développer en une seule campagne de laminage.

Il existe cinq types d'éclats. Il s'agit (i) des éclats de selle, (ii) des fissures de pression et des éclats de fatigue du ruban, (iii) des éclats liés à l'interface coque/cœur, (iv) des éclats dus à une profondeur de coque insuffisante et (v) des éclats de bord de baril.

Les éclats de fatigue en forme de selle (Fig 2) prennent naissance dans le matériau du cœur sous l'interface coque/cœur et éclatent à la surface du canon. L'intensité variable des lignes de fatigue peut être observée dans les zones profondes de l'écaillage indiquant la direction de propagation du cœur à la surface du canon. Ces éclats se produisent dans les cylindres de travail à âme en fonte à graphite lamellaire et sont principalement situés au centre du cylindre. L'écaillage est causé par des charges cycliques élevées dues à de fortes réductions lors du laminage de matériaux fins et durs. Ces charges induisent de fortes contraintes alternées sur le matériau de l'âme, au-delà de la limite de fatigue, et de nombreuses microfissures commencent à se former provoquant un affaiblissement progressif du matériau de l'âme. À l'étape suivante, ces microfissures se rejoignent et se propagent vers et à travers la coque jusqu'à la surface du canon, donnant lieu à l'éclat de selle large et typique. Les contraintes de traction résiduelles élevées induites thermiquement dans le noyau lors de la fabrication favorisent ce type d'endommagement des rouleaux.

En cas de fissures de pression et d'éclats de fatigue du ruban (Fig 1), initialement, une ou plusieurs fissures de pression se forment dans une zone de surcharge locale, au niveau ou à proximité de la surface du canon. Une telle fissure est généralement orientée parallèlement à l'axe de roulis mais se propage dans une direction non radiale. Au stade suivant, une fatigue, une langue de chat comme une bande de fracture se propage progressivement dans une direction circonférentielle plus ou moins parallèle à la surface du canon. Le sens de propagation est opposé au sens de rotation du rouleau. La propagation se développe à l'intérieur de la surface de travail du rouleau, augmentant progressivement en profondeur et en largeur, suivie d'un grand écaillage de surface de la surface du cylindre sus-jacente. Des charges locales élevées sur les bords d'attaque, des galets ou un doublement de l'extrémité du matériau en cours de laminage, dépassent la résistance au cisaillement du matériau de la coque et déclenchent la fissure. Le laminage ultérieur fatigue le matériau et la fissure se propage jusqu'à ce qu'un éclatement spontané massif se produise.

Dans le cas de rouleaux à double coulée, une grande surface de matériau de coque se sépare du noyau en suivant l'interface faiblement liée jusqu'à ce qu'une zone de liaison métallurgique complète soit atteinte. À ce stade, la fracture se propage rapidement vers la surface du canon, ce qui entraîne un grand écaillage. Lors de la coulée d'un cylindre, l'objectif est d'obtenir la liaison métallurgique complète entre l'enveloppe et le métal de l'âme. Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

Processus de fabrication

- Moulage et laminage de dalles minces

- Transport de génération et utilisations de la calamine

- Poutres universelles et son roulement

- Laminage de l'acier dans le laminoir à chaud

- Comprendre le processus de laminage dans un laminoir à produits longs

- Poinçons à goupille cylindrique :utilisations et applications

- Les Nuances de Mill Turn et Turn Mill :regardez de plus près !

- La Mill Machine et ses différentes sous-catégories

- Processus de laminage à chaud et à froid