Fer blanc et procédé d'étamage

Fer blanc et procédé d'étamage

L'étamage ou l'étamage est le processus de revêtement mince d'une tôle ou d'une bande d'acier avec de l'étain (Sn), et le produit résultant est connu sous le nom de fer blanc. Le fer-blanc est une tôle ou une bande d'acier à faible teneur en carbone réduite à froid de faible épaisseur, revêtue sur les deux faces d'étain commercialement pur. Il combine la résistance et la formabilité de l'acier et la résistance à la corrosion, la soudabilité et le bon aspect de l'étain. Dans cette large description, il existe aujourd'hui une gamme extrêmement large de produits en fer blanc, conçus sur mesure pour répondre aux exigences particulières de l'utilisation finale.

Les fer-blancs sont largement utilisés pour la fabrication de divers types de canettes par brasage ou soudage. Ils se caractérisent par l'éclat métallique attrayant. Des plaques de fer-blanc avec différents types de rugosité de surface sont produites en sélectionnant la finition de surface de la tôle d'acier du substrat. Ils ont une excellente aptitude à la peinture et à l'impression. L'impression est magnifiquement finie à l'aide de diverses laques et encres. Une formabilité appropriée est obtenue pour diverses applications ainsi que la résistance requise après formage en sélectionnant une qualité de trempe appropriée. En outre, une résistance à la corrosion appropriée est obtenue par rapport au contenu du conteneur en sélectionnant un poids de revêtement approprié.

Le fer-blanc est utilisé pour fabriquer tous les types de récipients tels que les boîtes de conserve, les canettes de boisson et les canettes artistiques. Ses applications ne se limitent pas aux conteneurs. Le fer blanc a également été utilisé pour fabriquer des pièces de machines électriques et de nombreux autres produits.

La production de la base en acier et son revêtement ultérieur avec de l'étain sont indépendants l'un de l'autre, de sorte que n'importe quel ensemble de propriétés de l'acier peut en théorie être combiné avec n'importe quel revêtement d'étain. La composition de l'acier utilisé pour le fer blanc est étroitement contrôlée et selon la nuance choisie et son mode de traitement, différents types avec différentes formabilités (également appelées trempes) peuvent être produits. Le fer blanc est vendu dans une gamme d'épaisseurs d'acier, allant généralement d'environ 0,15 mm à 0,6 mm.

Les tôles d'acier peuvent être revêtues de différentes épaisseurs d'étain. Même des épaisseurs différentes sur les deux faces (revêtements différentiels) peuvent également être produites pour répondre à des conditions variables sur les surfaces internes et externes d'un récipient. Plusieurs finitions de surface sont également produites pour diverses applications. Le fer blanc a un traitement spécial de passivation pour stabiliser la surface et améliorer l'adhérence des laques. Il porte également un très mince film d'huile pour améliorer ses propriétés de manipulation et de fabrication. Cette huile est bien entendu compatible avec les produits alimentaires. La grande variété de matériaux qui en résulte offre à l'utilisateur une grande flexibilité de choix et la possibilité de sélectionner précisément le bon matériau pour une utilisation finale donnée.

Fer blanc et emballage de matériel alimentaire

L'étain n'est présent dans l'alimentation qu'en petites quantités d'ions Sn (+2) liés au complexe. Il se produit dans la plupart des matières alimentaires. Les niveaux d'étain doivent être aussi bas que possible en raison de la possibilité d'irritation gastrique. Les niveaux sont généralement inférieurs à 1 mg/kg (milligrammes par kilogramme) dans les aliments non transformés. Des concentrations plus élevées se trouvent dans les aliments en conserve en raison de la dissolution du fer blanc pour former des composés ou complexes inorganiques d'étain. Généralement, une limite maximale de 250 mg/kg pour l'étain dans les aliments solides en boîtes et une limite maximale de 200 mg/kg pour les aliments liquides en boîtes sont spécifiées. Le chlorure stanneux est autorisé comme additif alimentaire pour les produits alimentaires en conserve jusqu'à 25 mg/kg (sous forme d'étain).

La principale source actuelle d'étain dans l'alimentation est les matériaux en contact avec les aliments, en particulier la libération des boîtes de conserve vers les matériaux alimentaires acides. Les boîtes de conserve sont en fait des boîtes en acier recouvertes d'une fine couche d'étain métallique (fer blanc). Il y a souvent un revêtement interne à base de résine sur le fer blanc. Le fer blanc est principalement utilisé dans les boîtes de conserve, les fonds de boîte et les fermetures principalement pour les bouteilles et les bocaux en verre. Cependant, l'utilisation des boîtes de conserve diminue. L'étain est également utilisé pour recouvrir les ustensiles de cuisine.

L'étain est amphotère, réagissant à la fois avec les acides forts et les bases, mais est relativement peu réactif avec les solutions presque neutres. La présence d'oxygène accélère fortement la réaction en solution. Le fer-blanc utilisé dans les récipients alimentaires ne s'oxyde que lentement. La teneur en étain des matières alimentaires dépend (i) du fait que les boîtes de conserve sont laquées, (ii) de la présence d'agents oxydants ou d'accélérateurs de corrosion, (iii) de l'acidité du produit alimentaire dans la boîte de conserve, (iv) de la durée , et à quelle température, les boîtes de conserve sont stockées avant d'être ouvertes, et (v) la durée de conservation du produit dans la boîte de conserve après son ouverture.

L'oxydation du fer-blanc suivie d'une migration inévitable des ions d'étain formés dans la matière alimentaire est le mécanisme physico-chimique, connu sous le nom d'effet d'anode sacrificielle, qui protège l'acier sous-jacent de la corrosion par la matière alimentaire. La dissolution de l'étain protège la boîte d'une éventuelle perforation et protège le contenu de la dégradation (changements de couleur et de saveur) lors de la stérilisation à la chaleur et du stockage, qui a une durée de conservation typique de 2 ans.

Les concentrations d'étain dans les denrées alimentaires dans des boîtes non laquées peuvent dépasser 100 mg/kg tandis que les matières alimentaires stockées dans des boîtes laquées ont des niveaux d'étain généralement inférieurs à 25 mg/kg. Cependant, le stockage de matières alimentaires dans des boîtes ouvertes non laquées entraîne des augmentations substantielles de la concentration en étain dans les matières alimentaires. Les légumes et les fruits en conserve dans des boîtes non laquées ne représentent qu'un faible pourcentage en poids de l'apport alimentaire total, alors qu'ils peuvent contribuer à 85 % de l'apport total en étain. L'épaisseur du revêtement de laque affecte grandement les performances de la boîte de conserve laquée.

Fer blanc - sa corrosion et ses utilisations

Pour l'étain trempé à chaud et galvanisé, un film d'oxyde se forme sur l'étain dans l'air. Le film est assez stable et constitue une barrière à une oxydation ultérieure. A des pH compris entre 3 et 10 et en l'absence d'agents complexants, la barrière d'oxyde protège le métal des aliments. En dehors de cette plage de pH, cependant, la corrosion de l'étain se produit.

Une certaine corrosion peut être attendue de l'étain ou des revêtements d'étain exposés à l'extérieur. Lors d'une exposition intérieure normale, l'étain protège le fer, l'acier et leurs alliages. Une corrosion peut être attendue au niveau des discontinuités du revêtement (telles que les pores) en raison des couples galvaniques formés entre l'étain et l'acier sous-jacent à travers les discontinuités, en particulier dans les atmosphères humides.

L'étamage est un processus extrêmement rentable, car l'étain est facilement disponible et il est beaucoup moins cher. Il offre également une excellente soudabilité, ainsi qu'une protection supérieure contre la corrosion.

L'étamage peut produire une couleur gris blanchâtre qui est préférable lorsqu'un aspect terne ou mat est souhaité. Il peut également produire un aspect brillant et métallique lorsqu'un peu plus de lustre est préféré. L'étain offre un niveau de conductivité décent, ce qui rend l'étamage utile dans la fabrication de divers composants électroniques. L'étain est également utilisé pour les emballages alimentaires. En raison de plusieurs avantages, l'étain est le métal de choix pour les applications de placage dans un large éventail d'industries telles que (i) l'aérospatiale, (ii) l'emballage alimentaire, (iii) l'électronique, (iv) les télécommunications et (v) la fabrication de bijoux.

La formation de barbes d'étain peut se produire pendant le processus d'étamage et peut avoir un impact négatif sur le résultat final. L'étain a la forte tendance à former des moustaches. Les moustaches d'étain sont de petites saillies pointues qui peuvent se former à la surface des tôles étamées pures longtemps après la fin du processus de placage. Les moustaches ont un diamètre de 1 mm à 2 mm et peuvent atteindre une longueur d'environ 3 mm. Les moustaches peuvent causer des dommages importants aux fer-blancs finis. Étant donné que les moustaches sont électriquement conductrices, elles peuvent provoquer des courts-circuits dans les composants électroniques. Bien que le mécanisme exact de la croissance des trichites ne soit pas encore compris en détail, les trichites d'étain ne peuvent se produire que dans les revêtements d'étain pur électrodéposés. À titre préventif, du plomb doit être ajouté à l'étain d'au moins 2 %, ou le placage d'étain pur doit être chauffé au-dessus de la température de fusion de l'étain.

Processus d'étamage

Le fer-blanc est essentiellement un produit en acier, puisqu'il s'agit essentiellement d'une bande d'acier de faible épaisseur revêtue d'étain sur les deux faces. Par conséquent, la production de fer-blanc tombe commodément en deux étapes principales, à savoir (i) la production de fines bandes ou tôles d'acier à faible teneur en carbone ayant les dimensions et les propriétés mécaniques requises, et (ii) le processus de revêtement d'étain. Ici, seul le procédé de revêtement d'étain est décrit. La fine bande ou tôle d'acier à faible teneur en carbone sur laquelle le revêtement d'étain est appliqué est appelée "tôle noire".

De grandes quantités de fer-blanc relativement résistant sont maintenant fabriquées par la technique de la double réduction. Un fer-blanc plus fin mais plus résistant peut être produit par une méthode de double réduction, ce qui permet une utilisation plus efficace du matériau dans la fabrication de boîtes. Après un premier laminage à froid et un recuit, au lieu d'un laminage de trempe, l'acier subit une deuxième réduction à froid avec lubrification, de l'ordre de 10 % à 50 %. L'effet d'écrouissage confère à l'acier une résistance supplémentaire, tandis que la bande conserve une ductilité suffisante pour être façonnée en fonds et corps de boîte. L'épaisseur finale peut être aussi faible que 0,12 mm, la plage typique étant de 0,14 mm à 0,24 mm. Un laminoir à deux ou trois cages peut être utilisé pour la double réduction. Dans certaines usines, on utilise un broyeur à double usage qui peut produire un matériau à double réduction et fonctionner comme un broyeur conventionnel de trempe (skin pass). L'acier à double réduction présente des propriétés directionnelles très marquées et le sens du grain est toujours à indiquer et à prendre en compte lors des opérations de mise en forme avec le fer-blanc définitif.

Avant d'entrer dans la ligne d'étamage, la bande est normalement ébarbée et inspectée sur une ligne de préparation de bobines. Une jauge d'épaisseur de bande peut également être installée afin que la plaque noire hors gabarit ou de qualité inférieure puisse être découpée. Des bobines de poids optimal sont produites en soudant des longueurs de bande ensemble.

Il existe deux processus pour l'étamage des plaques noires, à savoir (i) le processus d'étamage à chaud et (ii) le processus de galvanoplastie.

Procédé d'étamage à chaud

Le processus d'étamage à chaud est le processus d'immersion de la plaque noire en acier dans un bain d'étain fondu pur à une température supérieure à 232 ° C. Le revêtement produit consiste en une couche intermétallique très mince qui se forme d'abord à l'interface du matériau de base et l'étain (par exemple lors du trempage de la plaque noire, un alliage fer/étain se forme) suivi d'une couche d'étain pur.

La bande d'acier à étamer est d'abord déroulée puis soumise à un cycle de nettoyage approfondi et, éventuellement, de décapage. Par la suite, toute sa surface est humidifiée avec un fondant adapté à l'application, généralement un produit standard du commerce. Ce flux ou «fluide de soudure» active la surface de la bande en préparation du processus d'étamage. Le bain dit de fondant est suivi du bain d'étain chauffé. Il s'agit généralement d'un pot chauffé par résistance, mais pour des rendements élevés, l'utilisation d'un pot chauffé par induction peut également être envisagée. Ici, l'étain fondu est maintenu à la température spécifiée et la quantité d'énergie retirée par la bande revêtue est remplacée. Un système de chauffage au gaz peut également être utilisé, mais il a tendance à être désavantageux en raison de la complexité de l'installation.

Les vitesses de bande atteignent jusqu'à 200 mètres par minute (m/min). Le bain d'étain a une température d'environ 250°C à 290°C (la température de fusion de l'étain est d'environ 230°C). Compte tenu de la conductivité thermique relativement faible de l'étain, la gestion de la température du bain doit être soigneusement étudiée. En aval du bain d'étain, qui doit être dimensionné de manière adéquate, le cœur du système est la conception et l'intégration au processus de l'unité d'essuyage et de soufflage car elle est déterminante pour l'épaisseur et l'uniformité du revêtement sur la largeur et la longueur de la bande. . En option, l'essuie-glace à air peut être couplé à une jauge de revêtement en ligne non destructive. Cela forme une boucle de contrôle fermée assurant une qualité uniforme du produit. Depuis l'essuie-glace à air, la bande nouvellement revêtue pénètre dans une zone de refroidissement à convection élevée sans contact, puis passe à travers la jauge de revêtement avant d'être à nouveau enroulée sur l'enrouleur. Le régime de fonctionnement spécial de la ligne d'étamage en mode stop-and-go permet une réduction spectaculaire des rejets étamés.

Les avantages du processus d'étamage à chaud sont (i) aucun déchet du processus de production, (ii) aucune substance dangereuse (comme le cyanogène, le plomb, etc.) n'est utilisée dans le processus de production, (iii) la vitesse de placage est très élevée ( plusieurs fois plus élevé que le placage électrolytique, (iv) le revêtement épais et le revêtement mince peuvent être produits à peu près à la même vitesse, (v) l'épaisseur de la couche d'étain est réglée par un système de lames d'air contrôlé par ordinateur, un processus sans contact qui assure une surface particulièrement élevée qualités, (vi) le revêtement d'étain et le métal de base sont fortement liés lorsque la couche intermétallique est formée pendant le processus d'immersion à chaud, (vii) le risque de croissance de moustaches est très faible puisque le processus d'immersion à chaud rend la structure cristalline de l'étain uniforme et minimise son intérieur stress qui minimise le risque de formation de moustaches. Les avantages de l'étamage à chaud par rapport au revêtement d'étain électrodéposé incluent (i) moins poreux que la galvanoplastie, (ii) plus ductile que la galvanoplastie, (iii) pratiquement sans contrainte, (iv) plus économique que ele ctroplacage, et (v) une meilleure résistance à la corrosion que la galvanoplastie. Les inconvénients de l'étamage à chaud sont que l'épaisseur du revêtement fourni par l'étamage à chaud n'est pas aussi bien contrôlée par rapport à celle fournie par les méthodes de galvanoplastie. L'étamage à chaud ne doit pas être utilisé lorsque des tolérances serrées sont nécessaires.

Étain par galvanoplastie

En galvanoplastie, l'article à revêtir est placé dans un récipient contenant une solution d'un ou plusieurs sels d'étain. L'article est connecté à un circuit électrique, formant la cathode (négative) du circuit tandis qu'une électrode généralement du même métal à plaquer forme l'anode (positive). Lorsqu'un courant électrique traverse le circuit, les ions métalliques de la solution sont attirés par l'élément. Pour produire une surface lisse et brillante, la feuille galvanisée est ensuite brièvement chauffée au-dessus du point de fusion de l'étain.

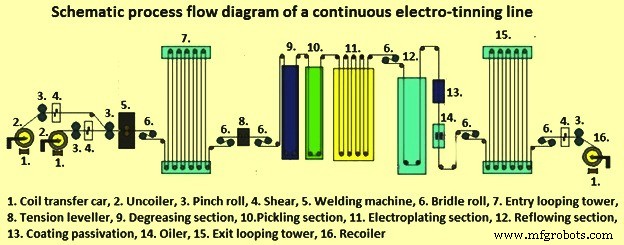

Actuellement, le fer blanc est pratiquement produit uniquement par dépôt électrolytique d'étain sur la base en acier par un processus continu (Fig 1). La principale raison pour laquelle l'électro-étamage des bandes d'acier remplace le processus d'étamage à chaud est qu'il offre un très haut degré de contrôle de l'épaisseur, y compris des épaisseurs différentielles de revêtement sur les deux faces de la tôle d'acier. Le processus d'électro-étamage donne également des rendements plus élevés de fer blanc avec une qualité supérieure et à moindre coût de production. De plus, avec les améliorations de la technologie de placage et de la chimie de la base en acier, les épaisseurs de la base en acier et du revêtement en étain ont été progressivement réduites de manière significative. De nos jours, une épaisseur de revêtement typique se situe entre 0,1 et 1,5 microns selon l'utilisation finale.

Fig 1 Schéma de principe d'une ligne d'électro-étamage continue

Il existe quatre choix de base de procédés de placage électrolytique qui peuvent être utilisés pour déposer de l'étain. Ce sont (i) le stannate alcalin, (ii) le sulfate acide, (iii) le fluoborate acide et (iv) le sulfonate acide. Le procédé au stannate est basé sur le stannate de sodium ou de potassium. Pour les applications de placage à grande vitesse, le stannate de potassium est utilisé car il a une solubilité très élevée par rapport au sel de sodium. Pour atteindre des densités de courant jusqu'à 1600 ampères par mètre carré (A/m²), une formulation contenant 210 grammes par litre (g/L) de stannate de potassium et 22 g/L d'hydroxyde de potassium est utilisée. La concentration en stannate de potassium peut être doublée pour atteindre une densité de courant de 4000 A/m². Des rendements d'anode dans la plage de 75 % à 95 % et des rendements de cathode dans la plage de 80 % à 90 % sont typiques pour le procédé alcalin.

De tous les procédés d'étamage, le procédé alcalin a un pouvoir de projection supérieur. Le procédé ne nécessite pas l'utilisation d'agents d'addition organiques mais doit fonctionner à des températures élevées (70°C à 90°C). L'aspect le plus important de l'étamage alcalin est le besoin critique d'un contrôle approprié de l'anode. Si les anodes en étain ne sont pas correctement contrôlées pendant le processus de placage, des dépôts poreux rugueux en résultent. Un film jaune-vert doit être présent sur l'anode lors de l'opération de placage afin d'assurer un excellent placage.

Les solutions de placage à base de sulfate stanneux (7 g/L à 50 g/L) et d'acide sulfurique (50 g/L à 150 g/L) peuvent déposer soit un dépôt décoratif brillant, soit un fini mat selon le type d'affineur de grain / système d'éclaircissement utilisé. Une finition étain mat semi-brillant peut être obtenue en utilisant de la gélatine et un composé organique, le bêta-naphtol. Une grande variété d'azurants organiques sont disponibles dans le commerce pour produire des dépôts adhérents brillants et décoratifs à partir de l'électrolyte de sulfate stanneux. Ces additifs sont généralement à base d'aldéhydes aliphatiques et d'une amine aromatique. Des versions améliorées de ce qui précède consistent en des agents mouillants tels que le polyéthylèneglycol soluble dans l'eau et un dérivé soluble dans l'eau de l'éthylène en tant qu'agent d'avivage primaire. Le bain brillant présente plusieurs avantages par rapport au procédé mat, notamment une meilleure résistance à la corrosion, une porosité réduite, une résistance aux empreintes digitales, une soudabilité améliorée ainsi qu'un aspect esthétique.

Le procédé au sulfate acide fonctionne entre 20 °C et 30 °C à des rendements d'anode et de cathode essentiellement de 100 %. Le bain acide n'a pas besoin de la surveillance soigneuse de l'anode du bain de stannate alcalin mais a besoin d'agents d'addition organiques. Cependant, la puissance de projection du bain acide est normalement inférieure à celle du procédé au stannate alcalin.

Un autre procédé de placage acide à base de fluoborate d'étain (75 g/L à 115 g/L) et d'acide fluoborique (50 g/L à 150 g/L) est conçu pour plaquer des dépôts d'étain mat pur. Un avantage majeur de ce procédé par rapport au sulfate d'étain est qu'il peut fonctionner à des densités de courant cathodique beaucoup plus élevées, jusqu'à 10 000 A/m² (dans des solutions de placage agitées). La gélatine et le bêta-naphtol sont généralement utilisés comme raffineurs de grains dans ce procédé, qui fonctionne dans une plage de températures de 20 deg C à 30 deg C. Les rendements d'anode et de cathode sont d'environ 100 %.

Récemment, les formulations d'étamage à base d'acide méthane-sulfonique (15 % à 25 % en volume) sont de plus en plus acceptées car les solutions nécessitent un traitement simple des déchets, ne contiennent ni fluorures ni bore et sont moins corrosives que les électrolytes à base d'acide fluoborique. Les électrolytes méthane-sulfoniques, similaires aux bains de fluoborate, peuvent contenir de fortes concentrations de métal en solution (jusqu'à 100 g/L d'étain) permettant un placage à grande vitesse. Un inconvénient majeur du procédé méthane-acide sulfonique est son coût d'appoint chimique élevé.

Tous les électrolytes acides de placage d'étain mentionnés ci-dessus déposent de l'étain à partir de l'état divalent (+2) par rapport à l'état +4 pour les solutions alcalines de stannate. Les procédés acides déposent donc de l'étain deux fois plus vite que le procédé au stannate et fonctionnent avec une efficacité de cathode essentiellement de 100 %. Les procédés d'étain acide sont plus faciles à contrôler et à entretenir que la solution de stannate. Ils ont l'avantage supplémentaire de fonctionner à température ambiante.

Tout en considérant le flux de processus dans la ligne d'électro-étamage en continu (Fig 1), les bobines de tôle noire sont alimentées sur la ligne d'étamage, chargées sur le dérouleur. Deux dérouleurs sont nécessaires pour un fonctionnement continu. L'extrémité arrière de la bobine en cours de traitement est soudée à la tête de la bobine suivante à traiter, ce qui nécessite que les deux bobines soient immobiles pendant le soudage. Pour éviter les arrêts pendant le soudage, les lignes sont équipées de tours de bouclage ou d'accumulateurs pouvant contenir des quantités variables de tôle noire déroulée (souvent jusqu'à 600 mètres). Les lignes d'électro-étamage modernes intègrent des coupe-bordures latéraux après l'accumulateur pour couper la bande à la bonne largeur. De plus, de nombreuses lignes intègrent désormais des niveleurs de tension ou d'étirement, qui appliquent une tension contrôlée sur la bande pour éliminer les distorsions.

Dans les lignes d'électro-étamage en continu, le temps de nettoyage est très court (de l'ordre de 1 seconde à 2 secondes). Par conséquent, un nettoyage efficace de la bande de plaque noire est nécessaire. Ce besoin est satisfait par l'utilisation de l'électrolyse pour faciliter la dissolution chimique des résidus d'huile de laminage et d'autres contaminants organiques. Le courant fort qui passe pendant l'électrolyse produit des gaz à la surface de la bande. Il en résulte un soulèvement de la saleté et des résidus de la bande. L'agent de nettoyage est généralement une solution à 1 % à 5 % dans l'eau d'un mélange de phosphates, d'agents mouillants et d'émulsifiants dans une base d'hydroxyde de sodium/carbonate. La température est généralement comprise entre 80 deg C et 90 deg C avec une densité de courant de 1 000 A/m² est normalement suffisante.

Après nettoyage, la bande est soigneusement lavée, idéalement à l'eau chaude (70°C) à l'aide de pulvérisateurs à haute pression. Le décapage élimine les couches d'oxyde et de rouille et laisse la surface gravée pour un meilleur dépôt d'étain. Au cours du processus, la bande est généralement rendue anodique puis cathodique avec des densités de courant comprises entre 500 A/m² et 3 000 A/m².

Différents types d'électrolytes peuvent être utilisés dans la section d'étamage. Les cellules de placage consistent en une série de réservoirs verticaux à travers lesquels la bande passe en serpentin. Le nombre de passages du réservoir de placage en cours d'utilisation, la longueur de l'anode et la largeur de la bande déterminent la zone de placage efficace. Ceci, avec le courant de placage disponible, détermine la vitesse de ligne maximale pour un poids de revêtement particulier. Les lignes d'étamage actuelles atteignent des vitesses de 600 m/min ou plus avec des largeurs de bande typiques comprises entre 1000 mm et 1250 mm. La bande d'acier est guidée à travers les réservoirs par des rouleaux plongeurs situés au fond des réservoirs et des rouleaux conducteurs avec des rouleaux de maintien recouverts de caoutchouc en haut. Ceux-ci collectent l'électrolyte de la bande et le renvoient à la cellule de placage. Les rouleaux conducteurs doivent avoir une bonne conductivité électrique et une faible résistance de contact entre le rouleau et la bande humide. Ces rouleaux sont généralement en acier recouvert de cuivre puis de chrome.

Chaque réservoir de placage a quatre barres omnibus d'anode et quatre rangées d'anodes, une pour chaque face des passages vers le bas et vers le haut de la bande. Traditionnellement, les anodes sont constituées d'étain pur à 99,9 % et mesurent 76 mm de large, 50 mm d'épaisseur et environ 1,8 m de long. L'anode est consommée dans le processus et est remplacée lorsqu'elle est réduite en épaisseur d'environ 70 %. Une anode usée est retirée d'une extrémité de la banque et une nouvelle insérée à l'autre, les autres étant déplacées pour faire de la place. Ces dernières années, les anodes inertes en titane revêtues d'oxyde de platine ou d'iridium sont devenues plus populaires. Nippon Steel a été le premier à utiliser des anodes inertes dans une ligne d'électro-étamage. Dans ce cas, les ions stanneux sont produits hors ligne dans une usine de génération dans laquelle de l'oxygène à haute pression est mis à barboter à travers la solution d'électrolyte contenant des billes d'étain pur, dissolvant l'étain et produisant de l'électrolyte frais.

Des anodes inertes sont positionnées parallèlement à la bande d'acier dans une position fixe. Il n'est pas nécessaire de renouveler fréquemment ces anodes. Il en résulte des variations minimales de l'épaisseur du revêtement d'étain sur toute la largeur de la bande. Les masques de bord réglables garantissent une largeur d'anode correcte pour éviter l'accumulation d'étain sur les bords de la bande. Puisqu'il n'est pas nécessaire de couler et de remplacer les anodes en étain, l'utilisation d'anodes inertes réduit également les besoins en main-d'œuvre.

Un système alternatif d'anodes en étain parallèles a également été utilisé. Dans ce système, les ponts anodiques sont alignés parallèlement à la bande et sont chargés avec des anodes en étain conventionnelles. La banque d'anodes est placée près de la bande réduisant les tensions initiales requises. Au fur et à mesure que les anodes se dissolvent lentement, la tension est augmentée pour maintenir un courant donné. Lorsque les anodes ont été réduites à une épaisseur spécifiée, tout le banc est remplacé. Ce système est censé donner un contrôle similaire sur l'épaisseur de l'étain comme avec les anodes inertes.

A la fin de la section de placage, il y a une section de contrôle d'entraînement qui élimine essentiellement l'électrolyte résiduel de la bande pour une récupération ultérieure. L'étain se dépose sous la forme d'une couche blanchâtre ayant un léger éclat métallique. Si nécessaire, il est fondu par flux par induction ou chauffage par résistance (ou une combinaison) pour produire une finition brillante semblable à un miroir. Dans le chauffage par résistance, un courant alternatif élevé traverse la bande via des rouleaux conducteurs. Avec le chauffage par induction, la bande passe à travers une série de bobines de cuivre refroidies intérieurement à travers lesquelles un courant à haute fréquence est passé. Les courants de Foucault induits et les pertes par hystérésis chauffent la bande et font fondre le revêtement d'étain. Ce processus de fusion par flux améliore la résistance à la corrosion du produit en formant une couche inerte d'alliage étain-fer.

Avant la fusion par écoulement, la plaque est fluxée en la traitant avec un électrolyte dilué ou des produits chimiques exclusifs pour empêcher l'apparition de défauts de surface sur la plaque. La plaque d'étain fondue par flux a un mince film d'oxyde d'étain sur la surface, qui, s'il n'est pas traité, peut se développer pendant le stockage. Afin d'améliorer la résistance au ternissement et la laquabilité, une passivation chimique ou électrochimique est appliquée à la bande. La forme la plus courante de passivation implique un traitement cathodique à des températures comprises entre 50 deg C et 85 deg C dans une solution de dichromate ou d'acide chromique contenant 20 g/L de dichromate (les autres traitements qui sont maintenant rarement utilisés sont l'utilisation de phosphates ou de carbonates). Ce traitement dépose une couche complexe de chrome et de ses oxydes hydratés, qui inhibe la croissance des oxydes d'étain, prévient le jaunissement, améliore l'adhérence de la peinture et minimise les taches par les composés soufrés. Avant de lubrifier, le fer blanc doit être soigneusement séché. L'huilage avec du sébaçate de dioctyle ou du citrate d'acétyle et de tributyle est effectué par un procédé de pulvérisation électrostatique.

L'inspection de la qualité se fait par inspection en ligne avant le rembobinage et comprend la vérification de l'épaisseur de la bande, la détection des trous d'épingle et l'épaisseur de l'étain.

Il existe un autre procédé d'électro-étamage qui utilise des réservoirs de placage horizontaux plutôt que verticaux. Cette configuration, associée aux hautes densités de courant utilisées (6500 A/m²), permet de faire fonctionner les lignes rapidement, avec des vitesses supérieures à 600 m/min étant courantes. Les réservoirs de placage sont sur deux ponts avec chaque niveau contenant jusqu'à 18 réservoirs de placage (1,8 m de long sur 300 mm de profondeur) avec des bancs de petites anodes supportées sur des supports de carbone conducteur, sur lesquels passe la bande. Les anodes s'étendent sur environ 130 mm au-delà du bord de la bande et les supports sont inclinés à un angle sur la largeur du réservoir qui assure un espacement constant entre les surfaces de la bande et de l'anode pour les anodes d'épaisseur progressivement décroissante. A l'entrée et à la sortie de chaque niveau de placage et entre des cellules de placage individuelles adjacentes, la bande passe entre une paire de rouleaux, le rouleau conducteur supérieur étant appelé rouleau de cathode. L'étain est plaqué sur la face inférieure du premier pont. L'acier est ensuite tourné de 180 degrés et entre dans le deuxième pont où l'autre côté est plaqué.

Le pH de ce système (autour de 3) est élevé pour un système acide, mais aucun acide libre n'est ajouté au bain. Le bain contient du chlorure d'étain (environ 35 g/L en tant que Sn 2+), des fluorures de sodium et de potassium, du chlorure de sodium et du fluorure d'hydrogène de potassium ainsi que des additifs organiques tels que des oxydes de polyalkylène ou de l'acide naphtalène sulfonique. L'électrolyte circule en permanence dans le système, déborde aux extrémités des réservoirs et est recirculé. Dans le pont inférieur, l'électrolyte est pulvérisé sur le dessus de la bande pour la mouiller. Après le placage, la bande passe dans des réservoirs de rinçage, des rouleaux essoreurs et un séchoir à air chaud, tous situés dans un troisième pont supérieur. Dans ce procédé, la fusion par flux se fait généralement par chauffage par induction. L'électrolyte contient du fluoroborate d'étain (30 g/L sous forme de Sn 2+), de l'acide fluoroborique et de l'acide borique pour empêcher l'hydrolyse des ions fluoroborate. De plus, des additifs exclusifs sont utilisés. Il est affirmé que ces lignes peuvent fonctionner sur une plage de densité de courant plus large permettant une plus grande flexibilité de ligne. Bien que les premières lignes construites aient été horizontales, les lignes ultérieures sont verticales, contenant jusqu'à 16 réservoirs de placage et fonctionnant à des vitesses de ligne de 640 m/min ou plus.

Dans la production de fer blanc, la fabrication de la base en acier et l'application du revêtement d'étain sont indépendantes l'une de l'autre de sorte que théoriquement n'importe quel revêtement d'étain, ou combinaison de revêtements, peut être appliqué sur n'importe quelle base en acier. Ainsi, la gamme de matériaux classés comme fer-blanc peut atteindre plusieurs milliers, en effet le fer-blanc est disponible dans plus de qualités que pratiquement tout autre produit en tôle de faible épaisseur. En pratique, la gamme d'épaisseur de base en acier est de 0,13 mm à 0,60 mm et le revêtement d'étain de 0,5 g/m² à 15,2 g/m² d'étain par surface. Il existe des normes internationales et nationales qui spécifient les plages et les tolérances pour les différentes caractéristiques, ainsi que les méthodes de vérification.

Processus de fabrication

- Barres de renfort trempées et trempées

- Facteurs influençant le frittage et le processus de frittage

- Procédés FASTMET et FASTMELT de fabrication du fer

- Production de plaques d'étain et d'acier sans étain

- Signification et types de processus de fabrication

- Services de meulage de surface :processus et précision

- Méthodes et machines de fraisage CNC

- Processus de laminage à chaud et à froid

- Comprendre le processus d'usinage et la machine-outil