Production de Ferro-Chrome

Production de Ferro-Chrome

Le ferrochrome (Fe-Cr) est un alliage composé de fer (Fe) et de chrome (Cr) utilisé principalement dans la production d'acier inoxydable. Le rapport dans lequel les deux métaux (Fe et Cr) sont combinés peut varier, la proportion de Cr étant comprise entre 50 % et 70 %.

Fe-Cr est fréquemment classé par le rapport Cr/carbone (C) qu'il contient. La grande majorité du Fe-Cr produit est le « chrome de charge ». Il a un rapport Cr à C inférieur et est le plus souvent produit pour être utilisé dans la production d'acier inoxydable. Le deuxième ferro-alliage Fe-Cr le plus produit est le «Fe-Cr à haute teneur en carbone (HC Fe-Cr) qui a une teneur plus élevée en Cr et est produit à partir de minerai de chromite de qualité supérieure. Les autres qualités de Fe-Cr sont le «Fe-Cr à carbone moyen» (MC Fe-Cr) et le «Fe-C à faible teneur en carbone (LC Fe-Cr). MC Fe-Cr est également connu sous le nom de carbone intermédiaire Fe-Cr et peut contenir jusqu'à 4 % de carbone. LC Fe-Cr a généralement une teneur en Cr d'au moins 60 % avec une teneur en C allant de 0,03 % à 0,15 %. Cependant, la teneur en C dans LC Fe-Cr peut atteindre 1 %.

L'alliage ferro-chrome (Fe-Cr) est essentiel pour la production d'aciers inoxydables et d'aciers spéciaux largement utilisés et de haute qualité, caractérisés généralement par une résistance élevée à la corrosion et une faible tendance à la magnétisation. Le cycle de traitement de Fe-Cr implique la réduction chimique du minerai de chromite.

Fusion de ferro-alliage HC Fe-Cr

Le HC Fe-Cr et le chrome de charge sont normalement produits par le procédé de fusion conventionnel utilisant la réduction carbo-thermique du minerai de chromite (constitué d'oxydes de Cr et de Fe) à l'aide d'un four électrique à arc submergé (SAF) ou d'un four électrique à arc ouvert DC (courant continu). four.

Dans SAF, l'énergie du four est principalement fournie en mode de chauffage résistif. Les principales caractéristiques de ce mode sont la résistivité électrique du laitier et la température de liquidus du laitier qui sont rigoureusement sélectionnées pour faire fonctionner le procédé confortablement. Ces deux paramètres imposent également certaines restrictions au processus de fusion en termes de température de fonctionnement.

Les SAF utilisés pour la fusion des minerais de chromite sont de deux types, à savoir (i) le type fermé et (ii) le type ouvert. Le four de type fermé offre la possibilité de collecter le gaz de dégagement riche en monoxyde de carbone (CO) pour le préchauffage et la pré-réduction partielle de la charge. Le préchauffage et la pré-réduction partielle de la charge entraînent une réduction significative de la consommation d'énergie électrique. Cependant, le fonctionnement d'un four fermé demande plus de soin dans la préparation de la charge pour une production en douceur.

Le four à arc à courant continu utilise une seule électrode creuse centrale en graphite comme cathode, avec un foyer de four réfractaire électriquement conducteur comme anode. Le four fonctionne avec un bain ouvert, il n'y a donc pas de problème de mort-terrain, et les fines de minerai de chromite, ainsi que le charbon et les fondants sont introduits directement dans le bain à travers l'électrode creuse. Le four a un dessus fermé. Certaines des caractéristiques du fonctionnement du four à arc à courant continu sont (i) l'utilisation de minerais fins sans agglomération, (ii) l'utilisation de réducteurs moins chers et donc un plus grand choix de réducteurs, (iii) des récupérations plus élevées de Cr, (iv) des changements délibérés dans la composition de la charge se reflète rapidement dans le laitier ou le ferro-alliage, et (v) le fonctionnement à toit fermé permet d'utiliser l'énergie des gaz d'échappement du four.

L'énergie d'un four à arc ouvert à courant continu est principalement fournie en mode arc. Cette énergie est largement indépendante de la chimie du laitier. Ainsi, il offre plus de liberté dans le choix de la composition du laitier et de la température du procédé. Cette liberté a conféré au four à arc ouvert à courant continu une plus grande capacité à contrôler plus étroitement la réduction de la silice (SiO2) par la chimie du laitier. Une gamme raisonnablement large de températures de processus peut être obtenue en arc ouvert CC par rapport au SAF. Par conséquent, dans le four à arc ouvert à courant continu, des sous-liquides et des scories surchauffées peuvent être produits dans le processus de fusion. Le laitier surchauffé améliore dans une certaine mesure la cinétique des réactions chimiques et la séparation laitier-métal tandis que le laitier sous-liquidus a un effet favorable sur le garnissage du four. Bien qu'il soit possible de modifier la chimie du laitier, cela est généralement limité par l'économie du procédé.

La conversion du minerai de chromite en Fe-Cr est dominée par la fusion SAF où les électrodes sont enfouies dans la charge de matériau grumeleux composé de minerai de chromite, de réducteurs carbonés, principalement de coke, et de fondants pour former la composition de laitier correcte. Le courant électrique est un courant alternatif triphasé (CA) et le four comporte trois électrodes en graphite auto-cuisson consommables espacées de manière égale dans un récipient cylindrique à revêtement réfractaire avec un trou de coulée inférieur. Les caractéristiques du SAF pour la fusion du minerai de chromite comprennent (i) un contrôle relativement facile à condition que la charge soit bien triée pour maintenir un mort-terrain perméable qui permet une évacuation facile des gaz produits, (ii) une autorégulation avec une entrée de puissance déterminant le taux de consommation de charge (mort-terrain), et (iii) un préchauffage et une pré-réduction du mort-terrain par les gaz chauds ascendants. Le SAF peut être à toit ouvert, semi-fermé ou fermé avec une meilleure efficacité thermique correspondante et la possibilité d'utiliser l'énergie des gaz de dégagement du four à toit fermé.

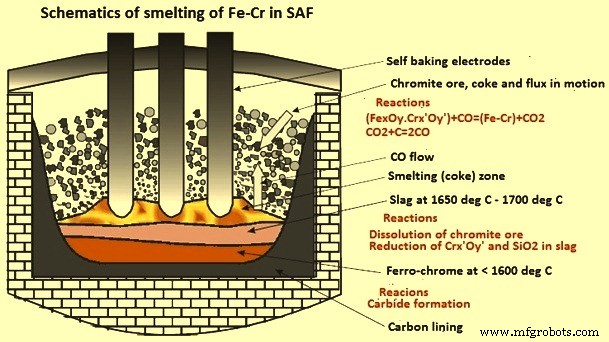

La fusion de Fe-Cr (Fig 1) est un procédé à forte consommation d'énergie. L'énergie est transférée au processus via des électrodes de carbone auto-cuisson. Les électrodes sont recouvertes latéralement par la charge grumeleuse qui a une résistivité électrique plus élevée que le bain fondu sous les pointes des électrodes. Ainsi, il est assuré que le courant électrique circule vers la zone de réaction chaude. La consommation d'énergie est relativement élevée, et pour HC Fe-Cr la consommation d'énergie électrique varie entre 2000 kWh/tonne de Fe-Cr avec pré-réduction à 4000 kWh/tonne de Fe-Cr sans pré-réduction et préchauffage de l'alimentation. En raison de la complexité de la structure d'alimentation et des interactions électriques-thermiques-chimiques, de grands gradients de température existent dans le four de quelques centaines à la surface de la charge à bien plus de 2000 degrés Celsius autour des pointes d'électrode. Cela conduit à différentes zones dans le four et à différents mécanismes de réduction.

Fig 1 Schémas de fusion Fe-Cr dans SAF

Fig 1 Schémas de fusion Fe-Cr dans SAF

Dans le four, une seule pastille de chromite ou un seul minerai grumeleux subit un environnement de température croissante pendant que la charge descend, et est réduite par le gaz CO ascendant et favorisée par les particules de coke en contact. Il est évident que le profil de température dans le SAF a une grande influence sur le taux de réduction et l'efficacité de la production. En raison de la sensibilité du système de commande des électrodes à la distribution de la température du four, la distribution de la température dans l'alimentation et les différentes zones de réaction ne sont généralement pas distribuées de manière symétrique. Cette répartition inégale de la température entraîne des difficultés dans le contrôle du four, la qualité du produit et l'efficacité du four.

Zones dans un SAF

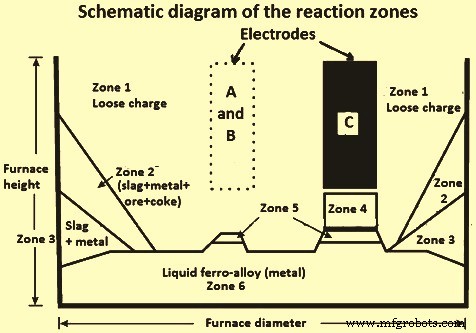

À partir des enquêtes sur les SAF trempés excavés et des aperçus de la technologie et des étapes du processus, six nombres de zones de réaction idéalisées peuvent être identifiés. Cependant, les positions exactes de ces zones peuvent varier en fonction de la conception du four et des pratiques d'exploitation. Les zones ne doivent pas nécessairement suivre une structure simple en couches. Le diagramme schématique des zones de réaction dans un four à arc submergé pour la production de Fe-Cr est illustré à la Fig 2.

Fig 2 Schéma de principe des zones de réaction dans un four à arc submergé pour la production de Fe-Cr

La première zone (zone 1) est la zone supérieure du four. Cette zone a une charge lâche qui s'étend du haut de la couche de charge jusqu'à proximité de la pointe de l'électrode. Les activités qui se déroulent dans cette zone sont (i) le préchauffage de la charge (ii) la décomposition (calcination) des fondants, par ex. calcaire, dolomite, etc., (iii) gazéification de la matière carbonée due à la réaction avec l'air et le dioxyde de carbone (CO2), et (iv) réduction gazeuse du minerai de chromite et métallisation partielle des oxydes de Fe et Cr. En fait, la majeure partie du volume dans le SAF contient la charge légèrement frittée. Le temps de rétention moyen dans cette zone a été estimé à 24 heures, mais seulement environ 20 % de réduction de la charge a lieu dans cette zone de charge lâche et aucun laitier liquide ne se forme. Le matériau de charge dans cette zone descend généralement selon une distribution en forme de V, et la vitesse de descente atteint un maximum à des positions entre les parois du four et les électrodes et entre les électrodes elles-mêmes. Les données relatives aux profils de température et aux surpressions de gaz dans cette zone montrent que l'isotherme 1600 deg C n'est atteint qu'à proximité des pointes d'électrodes, et qu'au-dessus de 1400 deg C la pression de gaz monte rapidement, la température ultérieure correspondant à l'apparition du laitier former.

La zone 2 à la zone 6 existe dans la partie inférieure du four. Les activités qui se déroulent dans la partie inférieure du four sont (i) la formation de scories, (ii) la dissolution du minerai de chromite dans les scories, (iii) la réduction du métal de la phase de scories et la formation d'alliages métalliques, et (iv) la séparation. d'alliage et le laitier.

La zone 2 se compose de laitier de flanc, de métal, de minerai et de coke. Il a des bancs de matériaux rigides, partiellement fondus et partiellement réduits qui sont formés à côté des parois du four. Ces bancs sont plus épais aux distances les plus éloignées des électrodes.

La zone 3 est constituée de laitier de flanc et de métal. C'est le matériau sous la zone 2 et contient des mélanges de laitier et de métal.

La zone 4 est le sous les électrodes. Le matériau présent immédiatement sous les pointes des électrodes présente une certaine incertitude. La zone sous l'une des électrodes ne se connecte généralement pas avec les zones similaires sous les deux autres électrodes. La présence d'un vide peut être due à la contraction du lit lors du refroidissement du four. Il y a aussi possibilité de laitier et de coke sous les électrodes. L'autre possibilité peut être la présence d'un lit de coke, contenant un mélange de gangue fondue, de fondants et de magnésie (MgO) et d'alumine (Al2O3) libérée du minerai de chromite lors de sa réduction. En raison de la formation de matériaux de charge partiellement solidifiés autour des électrodes (zones 2 et 3), la zone de réduction active du laitier est limitée en taille. Le temps de séjour dans la zone de fusion à haute température, définie ici comme le lit de coke (zone 4), est relativement court, éventuellement de l'ordre de 30 minutes à 40 minutes.

La zone 5 est la région où il y a la présence d'une grande région de minerai grumeleux partiellement réagi non fondu entre le laitier et le métal.

La zone 6 est la région de formation d'une couche distincte d'alliage liquide Fe-Cr à la base du four.

Réactions de processus

Après avoir atteint la zone sous les pointes d'électrodes (zone 4), tous les oxydes sont fondus et la réduction carbo-thermique peut avoir lieu avec les particules solides de coke, selon l'équation Cr2O3 + 3C =2Cr + 3 CO. Les oxydes restants tels que SiO2, Al2O3, CaO et MgO entrent dans les scories. Ce laitier forme une couche liquide au-dessus du Fe-Cr liquide. Des gouttelettes de Fe-Cr liquide descendent à travers cette couche de laitier et s'accumulent au fond du four.

Au cours de la production de Fe-Cr par réduction carbo-thermique, le Cr métallique formé a tendance à réagir davantage avec le C disponible pour former des carbures de Cr (Cr3C2, Cr7C3 et Cr23C6). De même, le Fe métallique réagit avec le C disponible pour former des carbures de Fe (Fe3C et Fe2C). La présence de ces carbures augmente la teneur totale en C du ferroalliage Fe-Cr au-delà des limites spécifiées puisque la teneur théorique en C de ces carbures varie de 5,5 % à 13,3 %. Voici les réactions simplifiées qui ont lieu au cours du processus.

Cr2O3 (l) + 3 C =2 Cr (l) + 3 CO (g)

3 Cr2O3 (l) + 13 C =2 Cr3C2 + 9 CO (g)

2 Cr2O3 (l) + 7 C =Cr4C + 6 CO (g)

7 Cr2O3 (l) + 27 C =2 Cr7C3 + 21 CO (g)

23 Cr2O3 (l) + 81 C =2 Cr23C6 + 69 CO (g)

Fe2O3 (l) + 3 C =2 Fe (l) + 3 CO (g)

3 Fe2O3 (l) + 11 C =2 Fe3C + 9 CO (g)

Fe2O3 (l) + 4 C =Fe2C + 3 CO (g)

Les énergies libres de Gibbs standard pour la formation de ces carbures (par réaction entre le Cr2O3 dissous dans le laitier et le C solide non réagi) ont été étudiées par plusieurs chercheurs. Ces études montrent que les valeurs d'énergie libre de Gibbs pour la formation de Fe3C sont inférieures à celles de la formation de Fe métallique pour toute la gamme de température étudiée (1500 deg C à 2000 deg C). La thermodynamique favorise donc la formation de Fe3C.

De même, l'énergie de réaction de Gibbs pour la formation de Cr3C2 est inférieure à celle du Cr métallique pour la majeure partie de la plage de température (jusqu'à environ 1920 °C). Cr7C3 et Cr4C peuvent également se former à des températures de 1650 degrés C et 1550 degrés C respectivement. Plusieurs carbures se forment donc préférentiellement au Cr et Fe métalliques lors du processus de réduction des minerais de chromite.

En conséquence, LC Fe-Cr ne peut pas être produit directement par réduction carbo-thermique du minerai de chromite. Les produits issus de la réduction carbo-thermique sont donc du HC Fe-Cr ou du chrome chargé selon le rapport Cr sur Fe dans le minerai de chromite.

Les particules de coke (quantité et taille) ont une grande influence sur la résistance électrique dans la zone de réaction et dans la colonne de charge. Le coke a donc une double fonction, pour la réaction de fusion et pour la conversion de l'énergie électrique en énergie thermique. Cela aide également à maintenir la charge perméable au gaz CO ascendant.

La formation de carbures dans la réduction carbothermique de Fe-Cr commence déjà à basse température. Des températures de laitier allant jusqu'à 1650 degrés C entraînent toujours une teneur en C de 7 % à 8 % dans le Fe-Cr. Ce n'est que si la teneur en MgO du minerai est élevée et que les températures du laitier dépassent 1700 degrés C que la teneur en C est comprise entre 4 % et 6 %. Les niveaux C inférieurs ne peuvent pas être atteints dans le SAF et une deuxième étape de processus est nécessaire.

Matières premières

Le type et la combinaison de matériaux de charge (minerais, réducteurs et fondants) utilisés pour la fusion du Fe-Cr influencent les opérations du four et affectent finalement la consommation d'électricité. Le volume de laitier produit au cours du processus dépend fortement de la qualité des matériaux de charge utilisés pour le processus de production. La consommation d'énergie électrique est influencée par le volume de laitier. Plus le volume de laitier est élevé, plus le besoin en énergie électrique est élevé.

L'alimentation du four se compose généralement de minerai de chromite (minerai grumeleux, boulettes et briquettes), de réducteurs (anthracite, charbon, coke et charbon) et de fondants (quartzite, dolomie et chaux). Les particules de minerai de chromite n'ont pas nécessairement une composition uniforme car il existe des variations entre les corps minéralisés, et même entre et à l'intérieur des couches de minerai. Les minerais de chromite font généralement partie de la famille des cristaux de spinelle, répondant à la formule générale (Fe2+, Mg2+)O.(Al3+,Cr3+,Fe3+)2O3.

Grâce à un contrôle minutieux de la gamme de tailles et de la composition des matériaux de charge, des conditions de four idéales peuvent être maintenues. Un contrôle étroit du type de matière première et de la gamme de tailles assure une bonne perméabilité à l'intérieur du lit garni, tandis que la composition influence les propriétés du laitier. Il existe cependant un certain nombre de prétraitements de charge qui peuvent être utilisés afin d'améliorer la stabilité et la productivité du four.

Les procédés d'agglomération qui sont généralement utilisés pour les minerais de chromite comprennent (i) le frittage, (ii) le pastillage et (iii) le briquetage. De plus, l'efficacité du processus de production de Fe-Cr dépend du type et du préconditionnement des matières premières, à savoir (i) le préchauffage et (ii) la préréduction.

Dans le cas de minerais de chromite friables, il devient nécessaire de les pelletiser, après un broyage supplémentaire si nécessaire, avec un liant, un réducteur et des fondants et de les faire passer dans un four rotatif où ils sont durcis (frittés), préchauffés et pré-réduits à un degré avant de charger au SAF.

La charge de minerai de chromite dans le four se présente principalement sous la forme de minerai en morceaux et/ou de pastilles. Dans le cas du minerai en morceaux, le matériau est constitué de particules de chromite entourées de roche hôte solidifiée. Les pastilles sont normalement fabriquées à partir des concentrés du minerai de chromite qui a été aggloméré et prétraité pour former des particules sphériques. La taille des grains et les microstructures des minerais de chromite varient de grains arrondis denses dans le bloc à des grains aciculaires très fracturés dans le cas des pastilles. Les gammes de tailles de particules de morceaux, de granulés et de coke sont contrôlées pour maximiser la perméabilité du lit.

Une autre méthode de traitement des fines de minerai est la pré-réduction du four où des fines de chromite non agglomérées et du charbon à faible coût, avec des fondants, sont utilisés comme alimentation du four. Dans ce procédé, l'auto-agglomération des fines est réalisée à proximité de la sortie du four où la charge devient pâteuse dans une zone à haute température d'environ 1500°C. Des taux de réduction très élevés sont atteints (80 % à 90 %) réduisant ainsi les charges sur les fours électriques en aval (SAF ou DC arc) qui deviennent alors essentiellement un four de fusion.

Une approche plus récente, et qui est en train d'être mise en place par plusieurs usines, est encore la granulation. Les granulés sont produits avec du coke inclus et ceux-ci sont frittés et partiellement pré-réduits sur un système de frittage à bande en acier. De là, les granulés sont acheminés vers des fours à cuve de préchauffage qui sont généralement placés au-dessus des SAF et qui fonctionnent comme des trémies d'alimentation directe, en utilisant la chaleur des gaz de dégagement des fours. Le minerai en morceaux, le coke et les flux sont également dirigés vers les trémies d'alimentation.

En plus de ce qui précède, il existe d'autres approches pour la préparation des minerais de chromite pour la fusion. Il s'agit notamment du frittage sur sole rotative et de la pré-réduction des granulés, et des préchauffeurs à lit fluidisé pour les fines de chromite.

Processus de fabrication

Fe-Cr est produit essentiellement par une réduction carbothermique qui se produit à des températures élevées. Le minerai de chromite est réduit par le charbon et le coke pour former l'alliage Fe-Cr. La chaleur de cette réaction peut provenir de plusieurs formes, mais généralement de l'arc électrique formé entre les pointes des électrodes dans le bas du four et la sole du four. Cet arc crée des températures d'environ 2 800 degrés C. Au cours du processus de fusion, une grande quantité d'électricité est consommée.

Le processus de production du Fe-Cr est très consommateur d'énergie électrique puisque toute la chaleur nécessaire aux réactions de réduction endothermique et pour atteindre l'équilibre thermodynamique dans le four est fournie uniquement par l'énergie électrique. Ainsi, l'énergie électrique est l'intrant le plus vital du processus.

Le soutirage du matériau du four a lieu par intermittence. Lorsqu'une quantité suffisante de Fe-Cr s'est accumulée dans le foyer du four, le trou de coulée est foré et un flux d'alliage liquide et de laitier se précipite dans un creux dans un refroidisseur ou une poche. Le Fe-Cr liquide se solidifie dans de grandes pièces moulées, qui sont broyées, tamisées et emballées ou traitées ultérieurement.

Voici les caractéristiques importantes du processus de production de Fe-Cr dans un SAF.

- La réductibilité du minerai de chromite est importante pour l'efficacité du procédé. Elle est déterminée par sa minéralogie (rapport MgO/Al2O3), la forme structurale du MgO dans le minerai de chromite, la taille des grains de chromite, l'étendue de la distribution des grains dans le minerai et la température de fusion du minerai. Le minerai doit avoir une porosité puisque la réduction à l'état solide du minerai de chromite est importante en raison de la réaction entre le gaz et le solide poreux. De plus, le minerai doit avoir une résistance mécanique suffisante pour résister à l'abrasion et à l'écrasement pour atteindre la zone de réduction du four. Une température de fusion élevée du minerai, s'il existe une bonne réductibilité à l'état solide, laisse plus de temps pour que le minerai soit réduit avant d'atteindre la zone de fusion. Cela signifie moins de pertes de Cr2O3 dans le laitier.

- La récupération du Cr dépend principalement de la réductibilité du minerai de chromite. Du Cr entrant dans le four, autre que le Cr récupéré en ferro-alliage, le reste se rapporte principalement aux scories et une partie à la poussière de four. Dans le cas d'un minerai dur et dense, la part de poussière est faible, mais en fonction de la réductibilité du minerai et de sa taille, la teneur en Cr2O3 du laitier peut augmenter. Étant donné que la réduction du minerai de chromite à l'état solide est importante, des minerais fins peuvent être utilisés dans le four. Le minerai fin de chromite est très facilement réduit à l'état solide avant d'être fondu, ce qui donne une teneur en Cr2O3 dans le laitier de l'ordre de 1,5 % à 4 %. Il est également important qu'il y ait une séparation complète du ferro-alliage liquide et du laitier pendant le taraudage afin que le Fe-Cr liquide allant au laitier soit minimal pour l'optimisation de la récupération du Cr.

- Une bonne réductibilité et en particulier la réduction à l'état solide aident à l'utilisation de plus de gaz CO pour la réduction du minerai de chromite. Le rapport MgO/Al2O3 dans le laitier égal à 2,1 correspond au point de fusion le plus bas du laitier entraînant un minimum de consommation d'énergie pour la portion de laitier à fondre. Cependant, en raison de la présence d'un peu de Cr2O3 dans le laitier et d'autres oxydes, le rapport MgO/Al2O3 a la valeur typique de 2,2. Cela se traduit également par une réduction plus faible de SiO2 en Si. Étant donné que la réduction de SiO2 en Si est très énergivore, il y a également une bonne économie d'énergie sur ce compte.

- La réduction à des températures plus basses avec un rapport MgO/Al2O3 élevé dans le laitier entraîne la formation d'une plus grande quantité de carbures à haute teneur en C. La présence de carbures de Cr tels que Cr3C2 et Cr7C3 avec moins de Cr23C6 indique une meilleure réduction à l'état solide du minerai de chromite. Le rapport Cr/Fe joue également un rôle dans la détermination de la teneur en C du Fe-Cr. Comme Cr a une plus grande affinité pour former des carbures que Fe, un rapport Cr/Fe plus élevé signifie une teneur en C plus élevée dans le Fe-Cr.

- Un rapport élevé de MgO/Al2O3 dans le laitier et un laitier basique inhibent la réduction de SiO2 en Si. Des températures plus élevées sont nécessaires pour la réduction de SiO2. Cr2O3 et FeO sont réduits à l'état solide et à des températures plus basses, il y a donc très peu de possibilités de réduction de SiO2. Encore une fois, une faible teneur en Si est le résultat de la réduction de Cr2O3 et FeO à l'état solide et à basse température.

- Normalement, la teneur en soufre (S) et en phosphore (P) du minerai de chromite n'est pas élevée. Par conséquent, S et P dans le Fe-Cr proviennent principalement des réducteurs. Un coke ayant une teneur en S dans la plage de 0,6 % à 1 % contribue à la teneur en Fe-Cr a S de 0,014 % à 0,025 %. Pour la désulfuration, des scories basiques, une atmosphère réductrice et des températures plus élevées par rapport à la déphosphoration sont nécessaires. Ces conditions existent. Pour la déphosphoration, les exigences comprennent des scories basiques, des températures plus basses et une atmosphère oxydante. Parmi tous ceux-ci, seule une condition de scories de base est disponible. Une augmentation de la teneur en Si du ferro-alliage indique une atmosphère réductrice. Même si la majeure partie du P entre dans le ferro-alliage, la basicité élevée du laitier peut entraîner une diminution de la teneur en P.

- La composition du laitier dans des conditions normales n'a pas d'influence importante sur la teneur en Cr2O3 du laitier. Une teneur élevée en Si dans le ferro-alliage peut réduire le Cr2O3 dissous dans le laitier par une réaction silico-thermique et à son tour la teneur en Si de Fe-Cr diminue, mais cette réaction n'est significative qu'à des teneurs élevées en Si. Dans ces conditions, la couleur des scories deviendra plus claire.

Production de LC Fe-Cr

LC Fe-Cr est normalement produit à partir de HC Fe-Cr ou de chrome de charge. La production de LC Fe-Cr se fait normalement en ajoutant du minerai de chromite ou en insufflant de l'oxygène (O2) dans le HC Fe-Cr. Cependant, ces processus sont peu attrayants en raison de la température élevée (environ 2100 degrés C) nécessaire pour réduire la teneur en C dans les limites de la spécification de LC Fe-Cr ainsi qu'en raison des pertes de Cr qui ont lieu au cours du processus. Par conséquent, ces méthodes de diminution du C du HC Fe-Cr sont principalement utilisées pour la production de MC Fe-Cr et LC Fe-Cr est principalement produit par les procédés de production métallo-thermiques.

Dans les procédés de production métallo-thermique, la réaction de réduction est effectuée avec un métal spécifique, qui a une énergie de Gibbs négative. Ainsi, les réducteurs métalliques techniquement appropriés qui sont produits en vrac sont l'aluminium (Al), le magnésium (Mg), le manganèse (Mn) et le silicium (Si). Les consommations stoechiométriques de ces réducteurs métalliques par tonne de Cr sont de 0,519 tonne pour Al, 0,701 tonne pour Mg, 1,585 tonne pour Mn et 0,405 tonne pour Si, bien qu'en pratique la consommation puisse différer légèrement pour atteindre la récupération ciblée de Cr. Cependant, les réducteurs Si et Al sont plus économiques à utiliser. Entre les deux, le procédé de réduction silico-thermique est plus populaire que le procédé aluminothermique pour la production de LC Fe-Cr.

Processus de fabrication

- Production de figurines 3D Systems

- Opérations + Maintenance =Production

- Four à induction et sidérurgie

- Four à optimisation énergétique

- Utilisation de coke de noix dans un haut fourneau

- Laminage fendu pour la production de barres

- Four à arc électrique CC

- Moules à injection prototypes vs moules à injection de production

- Qu'est-ce qu'une chaîne de production ?