Technologies de séchage des charbons de lignite

Technologies de séchage des charbons de lignite

Les charbons sont généralement classés comme anthracite, bitumineux, sous-bitumineux et lignite, l'anthracite étant le plus ancien et le lignite le plus jeune de l'âge. Au fur et à mesure que le charbon vieillit, sa teneur en humidité diminue et sa valeur calorifique augmente. Le charbon de lignite est souvent appelé lignite. Il est considéré comme ayant le rang le plus bas, la plus faible teneur en carbone (C) et la plus haute teneur en humidité. La teneur en humidité des charbons de lignite peut même atteindre 60 % ou plus.

Les charbons de lignite sont généralement enfouis peu profonds, ce qui facilite leur extraction à ciel ouvert. Ces charbons, en plus d'une teneur élevée en humidité, ont également une teneur élevée en matières volatiles et un faible pouvoir calorifique (CV) avec une inflammation spontanée facile. Une teneur élevée en humidité est le principal obstacle à l'application de charbons de lignite.

La teneur en humidité du charbon cause de nombreuses difficultés lors du traitement, du stockage, du transport, du broyage et de la combustion. La forte teneur en humidité réduit considérablement le CV et l'efficacité de combustion du charbon. Cela entraîne également une perte de chaleur plus élevée dans les gaz d'échappement.

Dans la combustion des charbons de lignite, la majeure partie de l'énergie est consommée pour évaporer l'humidité à l'intérieur du charbon. La combustion du charbon à haute teneur en humidité crée plusieurs problèmes tels que la consommation d'énergie supplémentaire pour l'évaporation de l'humidité, la combustion insuffisante et l'évacuation supplémentaire des gaz d'échappement, etc.

La teneur en humidité des charbons de lignite peut être classée dans les trois types suivants.

- Humidité de surface - Elle est également connue sous le nom d'humidité externe. L'humidité adhère à la surface des particules de charbon ou dans les plus grandes cavités capillaires. C'est l'humidité qui peut être éliminée par le séchage du charbon à l'air à température ambiante (environ 25°C). Cela dépend des conditions de l'eau dans le gisement.

- Humidité inhérente - C'est une partie naturellement combinée du gisement de charbon. On l'appelle aussi humidité hygroscopique qui est l'humidité à l'état sec à l'air. Il s'agit d'eau chimiquement liée, dite eau constitutionnelle et intermoléculaire. La teneur en eau hygroscopique diminue avec l'augmentation du rang.

- Humidité cristallisée - C'est la combinaison chimique avec les matières minérales du charbon. Elle est également appelée humidité de décomposition et correspond à l'eau qui se forme lors de la décomposition thermique du charbon.

Le séchage ou la déshydratation des charbons de lignite diminue les problèmes causés par la forte teneur en humidité. Cela réduit la charge sur le système de manutention du charbon, les convoyeurs et les concasseurs. De plus, comme le charbon séché est plus facile à transporter, cela réduit les coûts de maintenance et augmente la disponibilité du système de manutention du charbon.

L'élimination de l'humidité des charbons de lignite améliore le CV, ce qui entraîne une réduction des polluants. La réduction de la teneur en humidité réduit également la consommation d'énergie dans les broyeurs, réduit la perte de chaleur avec les gaz de combustion, réduit les coûts de transport tout en augmentant l'efficacité de la combustion, la sécurité et en réduisant la quantité de gaz d'échappement.

Un certain nombre de procédés de séchage des charbons de lignite sont en cours de développement dans différents comtés. Beaucoup de ces processus de séchage dépendent d'une chaleur élevée pour réduire la teneur en humidité du charbon, ou utilisent des agencements d'équipement complexes utilisant des matériaux coûteux pour récupérer la chaleur latente de vaporisation. Ces approches augmentent considérablement le coût du séchage thermique.

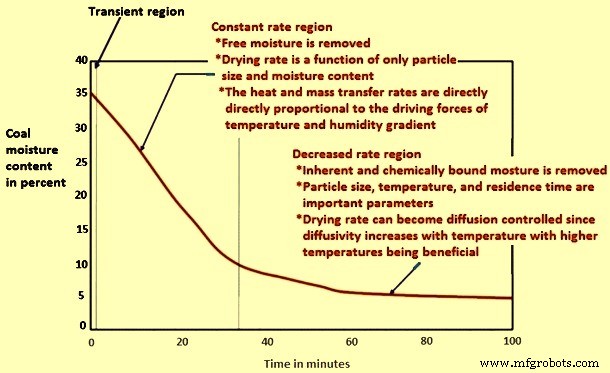

La courbe de séchage des charbons de lignite est donnée à la figure 1.

Fig 1 Courbe de séchage pour les charbons de lignite

Le séchage du charbon de lignite est généralement la première étape essentielle de la plupart des procédés et technologies basés sur l'utilisation de ce charbon. Cependant, il n'existe pas de méthode universelle unique de séchage du charbon de lignite. Il existe un très grand nombre de brevets de séchoirs à charbon et de procédés de séchage dans le monde entier. Néanmoins, seules quelques-unes de ces technologies brevetées sont réellement viables. Certaines des idées suggérées ne sont même pas pratiques.

Les méthodes de séchage des charbons de lignite peuvent être globalement divisées en deux groupes. Dans le premier groupe, la méthode de séchage est connue sous le nom de séchage par évaporation. Dans le séchage par évaporation du charbon, la chaleur est fournie pour éliminer l'eau de la particule de charbon. Le milieu de séchage peut être de l'air, des gaz de combustion ou de la vapeur surchauffée. Dans le processus de séchage, les mécanismes de transfert de chaleur et de masse sont actifs. Le chauffage des charbons de lignite peut se faire soit par contact direct, soit par contact indirect. Le procédé de séchage utilise soit un lit fixe, soit un lit fluidisé, soit un lit entraîné. Dans le second groupe, la méthode consiste en un séchage sans évaporation. Les procédés généralement utilisés pour le séchage sans évaporation sont basés sur la déshydratation thermique, la déshydratation thermomécanique ou la déshydratation par extraction au solvant. Certains des processus de séchage des charbons de lignite sont décrits ci-dessous.

Séchage au gaz chaud

Le séchage des charbons de lignite par des gaz de combustion chauds a été réalisé il y a de nombreuses années. C'est un processus mature avec des équipements simples. Dans ce processus, il y a un contact direct entre le lignite et les fumées chaudes. L'humidité absorbe la chaleur des gaz de combustion et s'évapore. Le milieu de séchage qui est le gaz de combustion chaud est facile à obtenir dans les centrales électriques, à partir du four ou du conduit de fumée arrière. Une faible teneur en oxygène dans les gaz de combustion peut empêcher la possibilité d'inflammation et d'explosion pendant le processus de séchage du lignite. Le séchage dans un pulvérisateur de charbon appartient aux méthodes de séchage par gaz de combustion chauds et est l'une des méthodes les plus appliquées dans les centrales électriques à l'heure actuelle. Les inconvénients du processus comprennent une consommation d'énergie élevée et la possibilité d'inflammation et d'explosion.

Procédé Fleissner

Il s'agit d'un procédé très ancien de séchage des charbons de rang inférieur, développé pour la première fois en Autriche par le professeur Hans Fleissner en 1927. Ce procédé est basé sur le principe selon lequel un rétrécissement inégal du charbon et la désintégration qui en résulte peuvent être évités par une élimination contrôlée de l'eau. L'atmosphère de vapeur saturée empêche l'évaporation jusqu'à ce que le morceau soit chauffé, puis la perte d'eau peut être contrôlée par une réduction progressive de la pression de vapeur. Il s'agit d'un procédé de séchage thermique, dans lequel l'action de la vapeur à haute pression sur un morceau de lignite produit ces effets. Lorsque la température augmente et que la pression augmente, une partie de l'eau colloïdale est expulsée de la masse sous forme liquide. La masse rétrécit à mesure que l'eau s'en va et que les cellules s'effondrent, et lorsque la pression diminue, plus d'eau s'échappe par évaporation causée par la chaleur sensible stockée dans la masse. Lorsque la pression est abaissée davantage par le vide, de l'humidité supplémentaire est évaporée, ce qui refroidit la masse. De nombreuses méthodes de séchage sont basées sur le procédé Fleissner.

Séchage à tube rotatif

Le processus de séchage est effectué dans un échangeur de chaleur à tubes rotatifs et utilise un contact non direct entre la vapeur et le lignite. Si aucun air ne s'infiltre pendant le processus, à la fin du processus, il n'y a que de la vapeur d'eau. Ainsi, il est possible de récupérer la chaleur latente de vaporisation. Le processus utilise un dispositif volumineux avec une faible capacité de séchage.

Séchage vapeur surchauffée

Le séchage du charbon de lignite à la vapeur est un procédé récent. Dans ce processus, il y a contact direct entre le lignite et la vapeur surchauffée. La possibilité d'inflammation et d'explosion pendant le processus de séchage du lignite peut être évitée en raison de l'inertie de la vapeur surchauffée. Pendant le processus, il n'y a pas de résistance au transfert de masse entre l'humidité du lignite et la vapeur surchauffée, même s'il y a un taux de séchage élevé. Dans le cas des centrales électriques utilisant du charbon de lignite comme combustible dans la chaudière, la vapeur de la turbine peut être utilisée comme moyen de séchage. Si la chaleur latente de vaporisation des effluents gazeux peut être entièrement récupérée, la consommation énergétique du séchage par vapeur surchauffée n'est que d'environ 20 % de celle séchée par air chaud. Par conséquent, le séchage par vapeur surchauffée présente un potentiel d'économie d'énergie.

Séchage en lit mixte

Le séchage en lit mixte est un processus de séchage par évaporation. Le séchage du charbon de lignite est effectué dans un lit fluidisé circulant où le matériau du lit chaud fournit de la chaleur pour le séchage. Le gaz de séchage est de la vapeur d'eau qui est facile à récupérer et à utiliser. Le gaz de séchage est une utilisation cyclique avec transfert de chaleur dans la chambre de séchage où le charbon de lignite est séché.

Procédé à froid

La technologie Coldry a été développée en Australie au début des années 1980 à la suite d'enquêtes menées au Département de chimie organique de l'Université de Melbourne, en collaboration avec CRA Advanced Technical Development, et brevetée par Environmental Clean Technologies Limited. Il s'agit d'une technologie de valorisation du charbon pour le lignite et les charbons sous-bitumineux (charbons bruns) en éliminant la forte teneur en humidité naturelle et certains polluants.

Le processus de séchage est basé sur la libération d'humidité dans le charbon, en initiant une réaction exothermique, due à l'abrasion des particules de carbone entre elles. Le résultat est un produit concentré sous forme de granulés densifiés qui sont durables, faciles à stocker et à transporter, et qui ont une valeur énergétique similaire normalement associée à de nombreux charbons noirs, tout en réduisant considérablement les émissions de CO2 par rapport à sa forme originale de lignite. Le processus se compose de six étapes, à savoir (i) le criblage et le contrôle de l'alimentation, (ii) l'attrition et l'extrusion, (iii) le conditionnement, (iv) le séchage du lit compact, (v) la récupération de l'eau, (vi) la production de granulés Coldry.

Au cours de la première étape, la charge de lignite est broyée et tamisée à une taille inférieure à 8 mm de diamètre. Ensuite, les particules broyées constituées de grains de C et d'un mélange d'eau sont introduites dans un "Attritioner" qui frotte les faces de charbon ensemble. Cela initie une réaction chimique exothermique qui déclenche un processus naturel d'expulsion de l'eau du charbon. La réaction s'accélère lorsque le mélange désormais plastifié est extrudé sous basse pression et envoyé vers l'unité de conditionnement. Ici, les morceaux de charbon extrudés sont chauffés pendant environ une heure à une température d'à peine 40 degrés Celsius. Le produit durci et séché est séparé sous forme de granulés et dirigé vers le séchoir. La teneur en humidité finale est de l'ordre de 10 % à 14 % en fonction de l'humidité brute d'extraction, des caractéristiques de la charge et des paramètres du procédé, en particulier la température fournie par l'unité d'échange thermique, et du temps de séchage autorisé.

Les pastilles Coldry sèches produites ont généralement un diamètre de 16 mm et une longueur de 45 mm. Ils ont une masse volumique apparente d'environ 700 kg/cum à 750 kg/cum avec une teneur en humidité d'environ 12 % et un pouvoir calorifique élevé d'environ 5 520 kcal/kg.

Les principaux avantages du procédé Coldry sont (i) l'augmentation du CV du charbon de lignite dans la plage de 200 % à 250 %, (ii) la libération de grands volumes d'eau qui peuvent être récupérés du charbon pour une utilisation industrielle immédiate sans traitement coûteux , (iii) possibilité d'alimenter les circuits de refroidissement des centrales avec l'eau récupérée, (iv) diminution de la teneur en cendres, (v) réduction des émissions de CO2, (vii) réduction de l'accumulation de cendres, (viii) procédé à basse température puisqu'il a besoin de chaleur perdue à environ 40 degrés C, (ix) cette faible chaleur est obtenue via l'échange de chaleur d'une centrale électrique co-localisée, (x) un processus à basse pression qui nécessite moins d'énergie, et (xi) la possibilité d'utiliser les chaudières électriques existantes .

Déshydratation thermique

La déshydratation thermique du charbon de lignite simule le processus de formation du charbon à haute température et haute pression pour réduire la teneur en humidité. Il valorise le charbon de lignite en un charbon similaire au charbon bitumineux. Les paramètres du processus sont la température dans la plage de 280 degrés C à 350 degrés C, la pression dans la plage de 10 atmosphères à 130 atmosphères. C'est une méthode de séchage sans évaporation où l'humidité du lignite est extraite sous forme liquide. Outre le séchage, la déshydratation thermique réduit également le caractère hygroscopique du charbon tout en augmentant son CV. Certaines matières inorganiques et organiques sont également éliminées au cours de ce processus. Les exigences technologiques sont élevées et difficiles à réaliser dans une usine à grande échelle.

Procédé de déshydratation thermomécanique

Le processus de déshydratation thermomécanique du charbon de lignite consiste en l'action combinée de la température et de la force mécanique. L'humidité du charbon est extraite sous forme liquide. Les travaux d'investigation sur la déshydratation thermomécanique sont en cours en Allemagne, en Australie et en Chine.

Le processus se traduit par un bon séchage avec un taux d'élimination de l'humidité supérieur à 60 %. La tendance à l'inflammation spontanée et la nature hygroscopique du charbon sont réduites. Les exigences technologiques consistant en une température inférieure à 200 degrés C et une pression inférieure à 2 atmosphères peuvent être facilement réalisées. Une partie de la matière inorganique est éliminée avec l'humidité du charbon.

Procédé d'expression thermique mécanique

Le processus d'expression mécanique thermique (MTE) est la combinaison de l'expression mécanique et du processus de déshydratation thermique. C'est une méthode qui utilise une chaleur douce et une compression mécanique. Pour obtenir des avantages substantiels du procédé MTE, il est nécessaire de chauffer le charbon de lignite au-dessus de la température d'ébullition normale de l'eau. Cependant, la température de traitement doit être suffisamment basse pour empêcher une libération importante de matières organiques dans l'eau produite. Environ 10 % à 60 % de l'eau initiale est éliminée lors de l'étape de compression mécanique. La pression de compression est le principal facteur influençant la quantité d'eau éliminée.

Le processus de déshydratation mécanique est maintenu en contre-pression pour empêcher l'évaporation, garantissant que l'eau n'est éliminée que par des forces mécaniques. Une réduction supplémentaire de l'humidité est obtenue par évaporation éclair dans le charbon de lignite traité en l'exposant aux conditions atmosphériques.

Le processus MTE entraîne l'élimination de l'eau qui est d'environ 75 % maximum de la teneur en humidité d'origine. Le procédé MTE présente certains inconvénients tels que (i) la nécessité d'un broyage préalable du charbon, (ii) la nécessité de produire de l'eau propre, (iii) le temps et (iv) les coûts d'investissement et d'exploitation élevés.

Moulin électromagnétique

Le séchage du charbon de lignite dans le broyeur électromagnétique relève de la méthode thermomécanique de séchage des charbons bruns. Dans cette méthode, le charbon est chauffé à la vapeur à une température élevée de 150 deg C à 200 deg C et à une pression allant de 5 atmosphères à 16 atmosphères. Il est ensuite comprimé dans une presse hydraulique pour extraire l'eau.

Le broyeur électromagnétique utilise des milieux de broyage ferromagnétiques avec un poids très faible. Par conséquent, la consommation d'énergie est très faible. Les milieux de broyage suivent les changements du champ magnétique atteignant une énergie cinétique élevée. Pour augmenter la productivité du broyeur ou obtenir une granulométrie plus fine du produit, la structure multi-sections (parallèle ou en série) peut être introduite.

Les avantages de cette méthode incluent (i) un temps de séchage court qui est d'environ 30 secondes, (ii) une faible consommation d'énergie et (iii) une élimination de l'eau d'environ 75 % de la teneur en eau d'origine.

Séchage en lit fluidisé

Dans le processus de séchage du charbon de lignite en lit fluidisé, il y a un contact direct entre le charbon et le milieu de séchage, les particules de charbon de lignite restant à l'état de suspension. Le milieu de fluidisation qui peut être utilisé se compose généralement d'air chaud, de fumées chaudes et de vapeur surchauffée. Il est possible d'avoir un échangeur de chaleur intégré qui peut fournir plus de chaleur pour le séchage.

Les caractéristiques du séchage du charbon de lignite en lit fluidisé comprennent (i) une vitesse de séchage élevée, (ii) une structure compacte et (iii) des opérations faciles à réaliser à grande échelle. L'échangeur de chaleur intégré peut fournir la plupart de la chaleur, réduire le débit du fluide fluidisé, réduire la taille du sécheur et réduire la consommation d'énergie du ventilateur. Si de la vapeur d'eau est utilisée comme moyen de séchage, l'inflammation spontanée du charbon de lignite peut être évitée, avec une efficacité de transfert de masse élevée obtenue. Le milieu fluidisé et le fluide chaud dans l'échangeur de chaleur intégré peuvent être extraits de la chaudière ou de la turbine, ce qui est facile à intégrer au système de production d'électricité.

La technologie WTA (Wirbelschicht Trocknung Anlage)

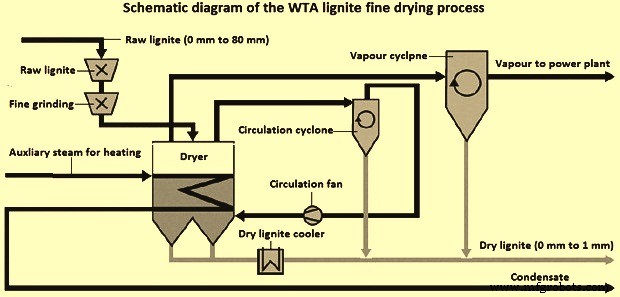

La technologie WTA a été développée par la société allemande RWE Power AG. Il s'agit d'une technologie de séchage en lit fluidisé avec récupération interne de la chaleur résiduelle. La figure 2 montre un aperçu schématique du processus.

Fig 2 Présentation schématique du processus de séchage fin du lignite WTA

Le charbon brut est broyé jusqu'à une taille inférieure à 2 mm dans deux concasseurs à marteaux directement connectés en série. Après le broyage, le charbon est introduit dans le lit fluidisé, dans lequel le milieu fluidisant est la vapeur résultant du processus de séchage. L'évaporation de l'eau se produit à 110°C sous légère surpression par des échangeurs de chaleur intégrés au sécheur fluidisé et chauffés à la vapeur. Le temps de séjour du charbon de lignite dans la chambre de séchage est de l'ordre de 60 minutes à 90 minutes.

Le charbon séché quittant le lit fixe est séparé de la vapeur qui l'accompagne d'abord dans un cyclone puis dans un précipitateur électrostatique. La vapeur en sortie du cyclone est la vapeur utilisée pour la fluidisation du lit et la vapeur en sortie de l'électrofiltre est rejetée dans l'atmosphère. De plus, il y a une extraction grossière pour le charbon au fond du lit, qui est mélangé au charbon séparé au cyclone et à l'électrofiltre après avoir traversé un refroidisseur intermédiaire.

La chaleur nécessaire au séchage du charbon est fournie par de la vapeur externe, qui est normalement prélevée sur la turbine, le transfert de chaleur s'effectuant dans des faisceaux tubulaires situés à l'intérieur du lit. Le séchage dans le lit fluidisé réduit encore la granulométrie, de sorte que le charbon sec sortant du sécheur a généralement une granulométrie inférieure à 1 mm avec environ 9 % de plus de 1 mm. Le charbon séché a une teneur en humidité d'environ 12 %. En contrôlant la température du lit fluidisé, la teneur en humidité peut être ajustée et maintenue constante à la valeur souhaitée. La technologie WTA est un élément important pour réduire les émissions de CO2 dans la production d'électricité au charbon de lignite.

Actuellement, cette technologie fonctionne à la centrale électrique de Niederaussem d'une capacité de 1000 MW. Le système, qui peut traiter 210 tonnes de charbon brut par heure, a une capacité d'évaporation de 100 tonnes d'eau par heure et est la plus grande usine de séchage de lignite au monde. Il peut générer 110 tonnes de lignite sec par heure.

Les principaux avantages de la technologie WTA sont (i) une efficacité énergétique élevée en raison du séchage à basse température et une utilisation énergétique de l'eau de charbon évaporée (par condensation de vapeur ou compression mécanique de vapeur), (ii) une grande sécurité en raison du séchage du charbon dans une atmosphère inerte évitant ainsi les mélanges explosifs de poussière de charbon et d'air, (iii) une conception compacte grâce au système intégré de broyage fin du lignite brut et, le cas échéant, un broyage secondaire du lignite séché, et (iv) l'utilisation de la vapeur énergétique évitant d'importantes émissions de vapeur et de poussière . Le condensat de vapeur est une source d'eau qui peut être utilisée.

Processus combiné de broyage et de séchage

Le charbon de lignite est normalement broyé avant son utilisation. La chaleur produite lors du broyage peut réduire considérablement la teneur en humidité tout en réduisant la taille des particules. L'un des appareils commerciaux combinant ces deux fonctions dans l'application de séchage du charbon est le broyeur/sécheur KDS (système de désintégration cinétique) Micronex. L'équipement se compose d'un broyeur à grand volume, qui broie et sèche le charbon en une seule étape, sans nécessiter d'apport de chaleur. Le mécanisme de séchage est une déshydratation en partie thermique et en partie mécanique. La technologie KDS utilise beaucoup moins d'énergie totale (70 %) que nécessaire pour le séchage et le broyage conventionnels combinés.

Procédé de déshydratation par extraction par solvant

Le processus de déshydratation par extraction au solvant est basé sur le principe de la variation de la solubilité dans l'eau dans un solvant non polaire. Les solvants couramment utilisés sont l'éther diméthylique (DME), le CO2 supercritique, le toluène et l'anisole, etc. Le processus réduit la tendance à l'inflammation spontanée. Pour certains solvants comme le DME, les exigences technologiques et la consommation d'énergie sont faibles. Le solvant organique augmente le coût d'extraction de l'humidité. Le taux de séchage du charbon de lignite par cette méthode est faible. Le processus est difficile à réaliser pour une installation à grande échelle.

Processus Pristine-M

Le procédé Pristine-M est développé par Clean Coal Technologies, Inc. (CCTI. Le procédé consiste à convertir le charbon brut en une source de combustible plus propre et plus efficace. Il a été développé pour déshydrater les charbons dont la teneur en humidité est élevée (30 % à 60 %). Il combine un concept unique connu sous le nom de "dépôt en phase vapeur".

Le processus de CCTI répond à trois défis fondamentaux. Ces défis sont (i) de produire un produit qui ne réabsorbe pas l'humidité, (ii) de produire un produit de faible friabilité qui peut être transporté en toute sécurité avec un risque minimal de combustion spontanée, et (iii) le procédé doit être peu coûteux et économiquement viable. Le procédé ne nécessite pas de pulvérisation du charbon d'alimentation. Le charbon brut ne subit pratiquement aucune dégradation et, par conséquent, le briquetage ou la granulation ne fait pas partie du processus.

Pristine-M est un processus continu et se compose de trois composants distincts. Le procédé utilise un dévolatilisateur pour produire des gaz qui sont utilisés pour la chaleur du procédé ainsi que pour stabiliser le charbon sec. Seule une petite partie du charbon d'alimentation (généralement moins de 7 %) est dévolatilisée. Les paramètres du processus sont optimisés de manière à ne produire que suffisamment de gaz volatils pour les objectifs mentionnés. Les sous-produits liquides ne sont pas souhaitables dans ce procédé. L'excès de charbon dévolatilisé est mélangé au charbon sec et stabilisé à la fin du processus et n'est donc pas perdu.

La deuxième composante du processus comprenait des sécheurs conçus par Carrier. Le séchage a lieu à environ 120 °C, une température suffisante pour chasser l'humidité inhérente avec le degré d'élimination, par exemple jusqu'à 15 %, 10 % ou 5 %, en fonction du temps de séjour, de la profondeur du lit et de la température. Certains types de charbon ont tendance à se dégrader en fines en fonction du degré de séchage du charbon brut. Dans de tels cas, l'élimination de l'humidité est réduite, sinon le briquetage du charbon séché est nécessaire. Le processus est conçu pour éliminer les fines à différentes étapes et les rendre disponibles pour la combustion (chaleur de processus), si nécessaire. La petite quantité de fines qui entre dans la troisième phase du processus a tendance à s'agglomérer et à durcir à la surface du charbon sec et stabilisé.

Dans la troisième étape du processus qui est la phase de stabilisation/dépôt en phase vapeur, la matière volatile est amenée à être absorbée dans les pores du charbon d'où l'humidité a été éliminée. Pour obtenir le résultat souhaité, des paramètres de stabilisation sont établis en fonction du profil chimique du charbon d'alimentation.

Le procédé Pristine-M rend le charbon imperméable. De plus, l'intégrité structurelle du charbon est maintenue et sa valeur calorifique peut être améliorée au-delà de la valeur obtenue avec la seule élimination de l'humidité. L'indice de broyabilité Hardgrove (HGI) du charbon produit reste le même que celui du charbon d'alimentation.

Le procédé Pristine-M est modulaire. Un module commercial conçu pour alimenter un débit de 30 tonnes par heure et traiter du charbon de lignite à 50 % d'humidité a une capacité de production d'environ 160 000 tonnes de charbon sec par an. Une usine d'un million de tonnes par an basée sur le procédé Pristine-M est composée de 6 de ces modules. Le processus est continu avec des temps de séjour estimés à environ 15 minutes, en fonction du degré d'élimination de l'humidité et de l'humidité inhérente au charbon. L'usine fonctionne à la pression de 1 atmosphère.

Processus de fabrication

- Capteur d'humidité du sol Raspberry Pi

- Comprendre les technologies d'impression 3D

- Technologies faisant basculer l'industrie 4.0

- Capteur d'humidité pour plantes de bricolage

- Gazéification du charbon

- Injection de charbon pulvérisé dans un haut fourneau

- Technologies pour l'amélioration du processus de frittage

- Technologies pour l'amélioration du processus de cokéfaction dans les fours à coke de sous-produits

- Les technologies font basculer l'industrie 4.0