Chauffage de l'acier dans un four de réchauffage

Chauffage de l'acier dans un four de réchauffage

Le four de réchauffage est un équipement important dans le processus de laminage à chaud. C'est le cœur de tout laminoir à chaud. Le réchauffage de l'acier est un processus continu. L'acier à laminer est chargé à l'entrée du four de réchauffage. La matière acier est poussée vers l'avant sur la sole du four au moyen d'un pousseur dont le vérin est en contact direct avec la matière acier. Le matériau en acier est préchauffé, chauffé et trempé lors de son passage dans la zone de préchauffage, de chauffage et de trempage du four de réchauffage. A la fin de la zone de trempage du four, le matériau en acier est déchargé du four par un éjecteur pour le laminage dans le laminoir. La température du matériau en acier chauffé au moment de la décharge dépend de plusieurs facteurs et peut varier entre 1100 deg C et 1250 deg C.

La taille du four de réchauffage s'exprime normalement par la capacité d'alimenter le laminoir en acier suffisamment chaud, en tonnes par heure. Des matériaux en acier avec des compositions de matériaux, des dimensions et des températures de charge différentes peuvent résider simultanément dans le four.

Le four de réchauffage utilisé pour chauffer les matériaux en acier est normalement considéré comme ayant une forte consommation d'énergie. Il émet également une bonne quantité de polluants dans l'atmosphère car le processus utilisé pour la génération de chaleur est le processus de combustion. Le processus de réchauffage a une influence considérable sur l'économie du fonctionnement du laminoir.

Il existe généralement trois types de fours de réchauffage continu utilisés dans les laminoirs. Il s'agit (i) d'un four à poussoir, (ii) d'un four à sole mobile et (iii) d'un four à balancier.

Les fours de type poussoir présentent certains inconvénients, notamment (i) des dommages fréquents au foyer réfractaire, (ii) des marques de dérapage sur le matériau en acier chauffé, (iii) des pertes d'énergie dues au refroidissement à l'eau des patins, (iv) une structure de support pour l'acier le matériau dans les fours à combustion supérieure et inférieure a un effet néfaste sur la consommation d'énergie, (v) le déchargement du matériau en acier doit être accompagné du chargement du matériau, (vi) la taille et le poids du matériau en acier et la longueur du four sont limités par frottement et il y a possibilité d'empilement du matériau en acier dans le four, et (vii) il n'y a aucune possibilité de chauffer le matériau en acier des quatre côtés.

Le four de réchauffage chauffe le matériau en acier chargé à la température de laminage pour son laminage à chaud dans le laminoir. La température de laminage est la température qui rend la charge d'acier adaptée à la déformation plastique lors du processus de laminage. Pour cela, l'acier doit avoir des températures où sa microstructure se situe dans le domaine austénitique.

L'acier à laminer se présente généralement sous forme de billettes, de blooms ou de brames. Sa forme peut être carrée, rectangulaire, plate ou ronde. Il forme le lit de charge du four. Le four peut être chauffé par le haut ou par le haut et le bas. Les brûleurs peuvent être situés à l'extrémité du four, sur les côtés du four ou sur le toit du four. Le four de réchauffage peut utiliser indifféremment un combustible liquide, un combustible gazeux ou un combustible solide. Les brûleurs sont placés de manière à obtenir une répartition uniforme de la chaleur.

La méthode de chauffage normale ou conventionnelle dans le four de réchauffage pour le chauffage du matériau en acier à la température de laminage consiste à chauffer l'acier dans le four qui est chauffé par des brûleurs fonctionnant à ou légèrement au-dessus du rapport stoechiométrique du combustible utilisé. Le rapport stoechiométrique 100 % est défini comme le rapport air/combustible qui permet une combustion parfaite du combustible et donne une atmosphère gazeuse dans le four qui est composée uniquement d'azote (N2), de dioxyde de carbone (CO2) et de vapeur d'eau ( H2O). La combustion à un rapport air/combustible légèrement supérieur à 100 % stoechiométrique entraîne un faible pourcentage d'oxygène (O2) dans l'atmosphère gazeuse du four. De plus, en raison des températures élevées existant dans le four, un certain pourcentage de N2 est converti en oxydes d'azote.

Pendant la traversée du matériau en acier à travers le four, l'énergie est transférée au matériau en acier au moyen de la convection des gaz chauds du brûleur qui sont en contact direct avec le matériau en acier et au moyen du rayonnement des parois chauffées du four et du toit chauffé du four . Le transfert d'énergie dans le matériau en acier se fait par conduction. Le transfert de l'énergie thermique par le rayonnement est le moyen le plus efficace de transfert de l'énergie thermique. Le transfert d'énergie thermique par rayonnement s'effectue à travers la zone de transfert de chaleur utile créée par le lit du matériau en acier.

Les principaux composants d'un four de réchauffage consistent en (i) une chambre construite en matériaux réfractaires et isolants pour retenir la chaleur aux températures de fonctionnement élevées, (ii) une sole de four pour supporter et transporter l'acier, (iii) un ensemble de brûleurs qui peut utiliser un combustible solide, liquide ou gazeux pour élever et maintenir la température dans la chambre, (iv) un système pour l'évacuation des gaz d'échappement de combustion hors de la chambre, et (v) des systèmes pour l'introduction et l'évacuation du matériau en acier de la chambre du four.

Comme indiqué précédemment, le four est essentiellement divisé en trois zones, à savoir (i) la zone de préchauffage, (ii) la zone de chauffage et (iii) la zone de trempage. Dans la zone de préchauffage, le matériau en acier chargé est préchauffé. Le rôle de la zone de préchauffage est d'augmenter progressivement la température du matériau acier. Un chauffage lent de la surface de l'acier est initialement nécessaire pour le contrôle des contraintes thermiques dans le matériau en acier. Dans la zone de chauffage, la température de surface du matériau en acier augmente rapidement. La majorité de l'absorption de chaleur par le matériau en acier se fait dans cette zone. Dans la zone de trempage, la température interne du matériau en acier est contrôlée de manière à avoir autant que possible une température uniforme sur toute la section transversale du matériau en acier. La température de cette zone est progressivement augmentée afin d'avoir la température de décharge cible ou souhaitée pour le matériau en acier.

Dans le four de réchauffage, la majeure partie du chauffage a lieu dans la zone de chauffage. L'uniformité de température jusqu'aux limites souhaitées entre le noyau et la surface du matériau en acier est obtenue dans la zone de trempage. Les fumées se déplacent dans une direction opposée à celle du matériau en acier et assurent ainsi une quantité considérable de récupération de chaleur perdue par convection dans la zone de préchauffage. La zone de préchauffage est aussi parfois appelée zone de récupération. La vitesse et le temps de rétention des gaz d'échappement dans le four sont importants pour le transfert efficace de sa chaleur sensible au matériau en acier.

Le four de réchauffage doit être très économe en combustible. Il doit avoir (i) un profil de toit approprié, (ii) une distribution de chaleur zonale efficace, (iii) une longueur optimale de zone de préchauffage pour le transfert de la chaleur de récupération, (iv) un emplacement approprié des brûleurs, (v) un emplacement approprié de la sortie orifice pour les gaz d'échappement, (vi) libération de chaleur suffisante dans la chambre du four pour chauffer le matériau en acier et surmonter toutes les pertes de chaleur, (vii) transfert efficace de la partie disponible de la chaleur des gaz du four à la surface du matériau en acier étant chauffée, (viii) une isolation adéquate pour avoir une température minimale de la peau du four, (ix) un contrôle efficace de la pression de la chambre du four pour éliminer l'entrée d'air dans l'atmosphère, (x) les instruments nécessaires pour le contrôle des paramètres importants du four, (xi) des équipements pour la récupération de la chaleur perdue, et (xii) équipement de contrôle des émissions.

Les exigences de fonctionnement de base des fours de réchauffage comprennent (i) atteindre la température minimale souhaitée nécessaire pour le laminage de l'acier de manière cohérente, (ii) minimiser la différence de température entre la surface, le noyau et le long du matériau en acier pour un niveau souhaité de 15 deg C à 25 deg C, (iii)) pour minimiser les points froids également appelés marques de dérapage dans la charge d'acier, (iv) pour éviter la surchauffe et la combustion de l'acier, (v) pour minimiser le tartre formation, (vi) minimiser la décarburation à la surface de l'acier, (vii) éviter les contraintes thermiques et les fissures dans le matériau de charge, (viii) éliminer les rayures sur la surface inférieure du matériau en acier, (ix) avoir une faible énergie consommation et des pertes de chaleur minimales du four, (x) pour avoir une récupération maximale de la chaleur sensible des gaz d'échappement, (xi) pour avoir de faibles émissions générées par la combustion, et (xii) pour avoir un système fonctionnel de contrôle simple et facile.

Efficacité thermique du four de réchauffage

L'efficacité thermique du four de réchauffage est définie comme l'augmentation de la teneur en chaleur de la charge d'acier, lors du chauffage de la température initiale à la température de laminage, divisée par l'énergie fournie par le combustible qui comprend à la fois l'énergie latente ainsi que plus l'énergie thermique sensible. .

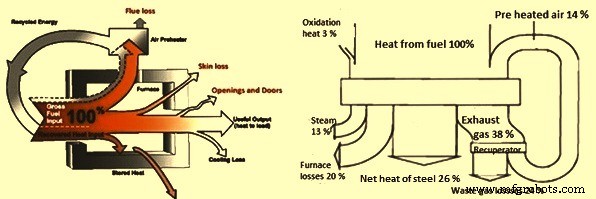

Le four de réchauffage consomme environ 70 % à 80 % de la consommation totale d'énergie d'un laminoir doté d'un four de réchauffage de type poussoir continu. Le four de type pousseur souffre du problème persistant du faible rendement. L'efficacité thermique de ce type de four est normalement de l'ordre de 20 % à 30 % car beaucoup de chaleur est perdue. La perte de chaleur dans le four est due à plusieurs raisons, notamment (i) la chaleur stockée dans les structures du four, (ii) la perte de chaleur provenant de la paroi extérieure du four et des structures, (iii) la chaleur transportée par les instruments, les outils et équipement, (iv) la chaleur nécessaire au chauffage de l'infiltration d'air froid dans le four, (v) la chaleur transportée par l'excès d'air utilisé pour la combustion dans le four, (vi) la perte de chaleur dans les gaz d'échappement, (vii) les pertes de chaleur dues à les fuites, et (viii) la perte de chaleur vers l'eau de refroidissement utilisée pour le refroidissement des skids. La plus grande source de perte de chaleur provient des gaz d'échappement sortant du four. Plus la température du four est élevée, plus la perte par les gaz d'échappement est importante. Le schéma d'équilibre thermique typique d'un four de réchauffage de type pousseur est illustré à la figure 1.

Fig 1 Schéma d'équilibre thermique typique d'un four de type poussoir

Chauffage de l'acier et pratiques d'exploitation

Le chauffage du matériau en acier dans le four de réchauffage est influencé par les pratiques d'exploitation. De bonnes pratiques d'exploitation ont un meilleur contrôle sur la formation de tartre, la consommation de carburant et la qualité du chauffage. Elle a également un impact sur la productivité du four. Les facteurs influençant la pratique d'exploitation comprennent (i) la couverture du foyer, (ii) la température de décharge du matériau en acier, (iii) l'uniformité de la température sur la longueur et la section transversale du matériau en acier, (iv) le contrôle de la combustion du combustible, (v) le contrôle de la entrée d'air en excès dans le four en contrôlant l'O2 dans les gaz d'échappement, (vi) le contrôle de la pression du four et (vii) la récupération de la chaleur résiduelle.

Le contrôle de la combustion optimise la chaleur sensible qui est absorbée par le matériau en acier. L'utilisation efficace du combustible contrôle le flux de gaz d'échappement dans l'atmosphère du four. La consommation spécifique de combustible dans le four est influencée par (i) le pouvoir calorifique (CV) du combustible, (ii) l'excès d'air dans l'atmosphère du four, (iii) la température de préchauffage de l'air de combustion, (iv) les températures de la zone de cuisson, (v) la température du matériau en acier à l'entrée du four, (vi) la couverture du foyer par le matériau en acier, (vii) la température de décharge du matériau en acier, (viii) les pertes de chaleur du four et (ix) les retards du broyeur.

Dans le cas d'un four de réchauffage au charbon, outre le CV du charbon, d'autres facteurs importants sont (i) les cendres, l'humidité et la teneur en matières volatiles du charbon, (ii) la cohérence de la fraction granulométrique pendant la pulvérisation, (iii) l'uniformité le mélange du charbon pulvérisé avec le milieu de transport (air de combustion), et (iv) un débit constant d'alimentation du charbon pulvérisé vers le brûleur. Le charbon pulvérisé est normalement transporté en suspension dans l'air. La méthode de transport en phase pauvre est utilisée. Cette méthode utilise normalement l'air de transport comme air primaire dans le brûleur. Dans ce cas, les exigences de convoyage déterminent généralement le débit d'air primaire. Cela implique que la vitesse d'évacuation de l'air primaire au niveau de la buse du brûleur est la seule variable qui peut être utilisée pour optimiser la quantité de mouvement et donc la combustion.

La vitesse de l'air doit être suffisante pour maintenir le charbon en suspension, mais pas trop élevée car cela entraînera une usure rapide et une perte de charge excessive. La vitesse de transport minimale recommandée est de 22 m/s avec un optimum de 25 m/s et un minimum absolu de 19–20 m/s. À une vitesse inférieure, le charbon peut tomber et s'accumuler dans des espaces morts, ce qui entraîne un grave risque d'incendie et d'explosion puisque le charbon accumulé est sujet à une inflammation spontanée.

Le charbon pulvérisé n'est normalement pas réparti uniformément dans l'air de transport à l'intérieur du tuyau. Il se produit souvent une distribution incorrecte et grave du charbon, connue sous le nom de « roping ». Ceci n'est pas prévisible mais a tendance à s'aggraver plus il y a de coudes dans le système et plus la conduite est longue. Le cordage est difficile à détecter et à quantifier, mais affecte négativement les performances du brûleur en ce qui concerne le modèle de flamme et le profil de dégagement de chaleur.

Les gaz d'échappement du four de réchauffage quittent le four à une température qui est supérieure à la température du matériau en acier dans le four. La chaleur sensible dans les gaz d'échappement à la sortie du four peut transporter environ 35 % à 55 % de l'apport de chaleur au four. Plus la quantité d'air en excès et la température des gaz d'échappement sont élevées, plus la sortie de chaleur du four est élevée. Par conséquent, la récupération de la chaleur perdue joue un rôle très important dans la détermination du rendement énergétique du four de réchauffage. L'une des méthodes importantes de recyclage de la chaleur sensible des gaz d'échappement vers le four consiste à préchauffer l'air de combustion dans un récupérateur de chaleur perdue.

La récupération de la chaleur résiduelle présente généralement des avantages directs et indirects. Les avantages directs comprennent (i) une meilleure efficacité du système de chauffage avec une réduction de la consommation spécifique de carburant, (ii) une température plus basse des gaz d'échappement sortant de la cheminée, (iii) une température de flamme plus élevée grâce à l'air de combustion préchauffé, (iv) un chauffage plus rapide du matériau en acier dans le four, et (v) une productivité accrue du four. Les avantages indirects comprennent (i) la réduction de la pollution de l'air et (ii) la réduction de la taille des équipements, ce qui réduit également l'énergie nécessaire pour faire fonctionner ces équipements.

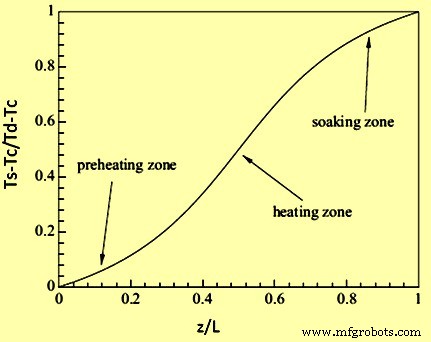

Une fois qu'un morceau de charge d'acier est envoyé dans le four de réchauffage, il passe de l'entrée, de la zone de préchauffage, de la zone de chauffage, de la zone de trempage et à la sortie, de manière séquentielle. Au cours de son déplacement, la température de surface de l'acier, qui est contrôlée par la courbe de chauffe, détermine avec le temps et le temps de séjour de l'acier dans le four l'homogénéité de la température. De plus, la courbe de chauffage et le temps de rétention affectent l'épuisement énergétique ou la consommation de carburant. La distribution de la température de surface est principalement régie par le rayonnement et partiellement par le transfert de chaleur convectif et conducteur. Avec l'hypothèse d'équilibre thermique à la surface de l'acier, la courbe de chauffage typique (ou la température de surface de l'acier) peut être représentée par une fonction arc-tangente. La distribution de la température de surface (Ts) avec l'emplacement de l'acier (z) est tracée sur la figure 2, dans laquelle la courbe a été non dimensionnée et normalisée en termes de température de charge (Tc), de température de décharge (Td) et de longueur du four (L) .

Fig 2 Courbe arc-tangente typique utilisée pour chauffer l'acier dans un four de réchauffage

Facteurs affectant l'efficacité du chauffage

Les facteurs qui contribuent à la faible efficacité thermique du four de réchauffage comprennent (i) la capacité du four non adaptée à la capacité du laminoir, (ii) un équipement inapproprié utilisé pour la combustion, (iii) l'absence de récupérateurs ou des récupérateurs avec une capacité inadéquate ou récupérateur inefficace, (iv) absence ou dérivation d'un système de contrôle du rapport air/combustible, (v) absence de systèmes de contrôle automatique de la température et de la pression du four, (vi) entretien et fonctionnement inappropriés du four et du système de combustion, ( vii) le stockage de chaleur dans la structure du four, (viii) les déperditions du four à l'extérieur des murs ou de la structure, (viii) la chaleur transportée hors du four par les convoyeurs de charge, les appareils, les plateaux, etc., (ix) les déperditions par rayonnement des ouvertures, parties chaudes exposées, etc., (x) chaleur transportée par l'infiltration d'air froid dans le four, et (xi) chaleur transportée par l'excès d'air utilisé dans les brûleurs.

Processus de fabrication