Sondes, instruments et mesures pour la surveillance des hauts fourneaux

Sondes, instruments et mesures pour la surveillance des hauts fourneaux

Un haut fourneau (BF) fonctionne avec le principe d'un échange de chaleur gaz à contre-courant solide du chemin de roulement de la tuyère à la ligne de stockage et d'un échange d'oxygène (O2) à contre-courant de la zone de fusion à la ligne de stockage. Les matériaux de charge solides constitués de matériaux ferreux (minerai de fer, aggloméré et granulés), de coke et de fondants sont chargés dans le haut du four, tandis que de l'air normalement enrichi en O2 et parfois en combustibles auxiliaires est alimenté à travers les tuyères près du fond du four. Le temps de séjour usuel des charges ferreuses dans le four peut atteindre 8 heures, tandis que celui du gaz est de quelques secondes. Cependant, le temps de séjour du coke dans le foyer est beaucoup plus long allant généralement de 1 semaine à 4 semaines. La fonte liquide (MH) et le laitier liquide sont soutirés à intervalles réguliers à travers un certain nombre de trous de coulée situés au fond du four. Le laitier est séparé de la fonte qui est manipulée par des poches HM. Un haut fourneau doit fonctionner avec une productivité élevée et un faible taux de combustible de manière flexible, stable et à haut rendement et doit avoir une longue durée de vie.

Le haut fourneau est souvent appelé boîte noire en raison de termes tels que l'état du four et le niveau de chaleur du four qui sont actuellement utilisés de manière dominante, ainsi que du fait que le processus du haut fourneau comporte de nombreuses zones inconnues. La raison semble être due à la difficulté de mesure, car, dans un haut fourneau, trois phases de gaz, solide et liquide coexistent, la réaction se déroule de manière non uniforme dans la direction radiale, le processus s'accompagne d'une variation dépendant du temps, et les paramètres à mesurer se déplacent toujours dans une atmosphère à haute température, haute pression et contenant de la poussière.

Certaines des sondes qui sont généralement utilisées dans un haut fourneau sont (i) une "sonde radar" pour la mesure du niveau de charge et de la vitesse de descente de la charge, (ii) la lance d'allumage du gaz supérieur du haut fourneau, (iii) une sonde fixe "au-dessus de la charge" pour la température et des mesures de pression et d'échantillonnage de gaz, (iv) un compteur de profil mobile "au-dessus de la charge" pour mesurer les profils de charge, la vitesse de descente de la charge, la température, la pression et pour l'échantillonnage de gaz, (v) une sonde mobile "au-dessus de la charge" pour mesurer la température, la pression, la charge de charge courbes et pour l'échantillonnage de gaz, a(vi) sondes horizontales "en charge" pour mesurer la température, la pression, les couches de charge et pour l'échantillonnage de gaz. Les autres sondes couramment utilisées dans les hauts fourneaux sont les détecteurs de ligne de stockage, les caméras thermo-vision, les compteurs de profil, les sondes utilisant l'acoustique pour la mesure de la température du gaz supérieur, les sondes d'impact, les sondes verticales descendantes, les sondes à balayage, les caméras thermiques infrarouges et les sondes à tuyère, etc.

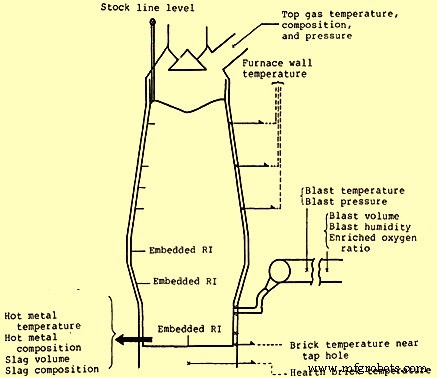

L'exploitation d'un haut fourneau est progressivement passée d'une activité purement basée sur l'expérience à une activité qui s'appuie sur des principes scientifiques et métallurgiques. Le haut fourneau n'est plus considéré comme une "boîte noire". Une partie importante de cette évolution est l'introduction et l'utilisation de sondes et d'appareils de mesure sophistiqués qui transmettent à l'opérateur BF des informations utiles sur l'état du processus. Pour le fonctionnement fiable du haut fourneau, il est essentiel de collecter différents paramètres de fonctionnement en utilisant ces différents dispositifs de détection afin que le processus BF devienne transparent pour l'opérateur. Un haut fourneau moderne est équipé d'un grand nombre de sondes, d'instruments et d'appareils de mesure qui impliquent la surveillance d'un grand nombre de signaux et ces signaux doivent être présentés à l'opérateur BF de manière significative. Les sondes, instruments et appareils de mesure typiques utilisés dans les hauts fourneaux antérieurs sont illustrés à la figure 1.

Fig 1Sondes, instruments et appareils de mesure typiques utilisés dans les anciens hauts fourneaux

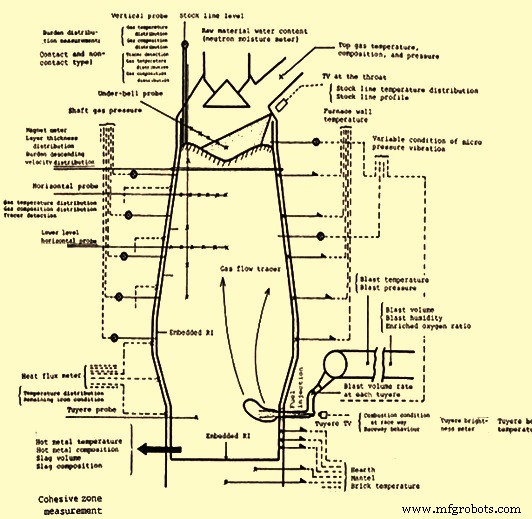

Depuis les 40 à 50 dernières années, plusieurs sondes et appareils de mesure ont été développés pour le contrôle des procédés dans le haut fourneau. Afin de connaître la répartition de la charge, une sonde verticale, une sonde horizontale et une caméra de thermovision au niveau de la gorge ont été développées. Une combinaison d'un système de mesure de la distribution du débit de gaz et d'un système de contrôle de la distribution de la charge a permis de contrôler le haut fourneau avec flexibilité. Après ces développements, la précision avec laquelle la répartition de la charge est mesurée et contrôlée a été améliorée par l'utilisation de divers compteurs de profil ainsi que d'un compteur à aimant. Le développement des analyseurs de gaz a été de la chromatographie en phase gazeuse conventionnelle aux instruments avec des intervalles de mesure plus courts et avec une plus grande précision, puis vers les spectromètres de masse. Pour la mesure autour des tuyères, le développement s'est poursuivi avec des thermomètres à corps de tuyère, des télévisions à tuyère et des sondes à tuyère qui fournissent des informations sur la température autour du chemin de roulement ou sur la distribution de gaz. Ceci, ainsi que plusieurs modèles mathématiques basés sur l'estimation de la chaleur du four et l'estimation de la zone de fusion, ont contribué à l'amélioration du système de contrôle de fonctionnement BF global.

Les signaux dans un haut fourneau moderne, qui sont réalisés grâce à un système élaboré de sondes, d'instruments et d'appareils de mesure pour la collecte des données adéquates de l'ensemble du processus d'analyse et de contrôle précis, sont très nombreux. Le nombre total de signaux d'E/S (entrée-sortie) de ces sondes, instruments et appareils de mesure peut être de l'ordre de 24 000, de ces signaux d'E/S binaires peuvent être de l'ordre d'environ 18 500 à 19 000, les signaux de température dans le gamme de 1 200 à 1 500, autres signaux analogiques 4 000 et signaux de pesée dans la gamme d'environ 70.

Les sondes et appareils de mesure du haut fourneau ont fait un grand progrès sur la base des développements récents de l'électronique, de l'optique et de l'informatique. Avec l'utilisation des ordinateurs, il est maintenant devenu possible de mieux contrôler les différents paramètres du haut fourneau puisque les ordinateurs permettent non seulement d'afficher les variables mais aussi d'utiliser des modèles établis, de comparer différentes variables et de constituer des bases de données pour stocker les variables et leur évolution au cours du processus.

L'application typique des sondes et des appareils de mesure dans un haut fourneau moderne est donnée à la figure 2.

Fig 2 Application typique des sondes et des appareils de mesure dans un haut fourneau moderne

Les réactions qui se déroulent dans un haut fourneau sont de nature très complexe car les trois phases de gaz, solide et liquide coexistent et les réactions se déroulent de manière non uniforme dans la direction radiale. Le processus s'accompagne d'une variation dépendant du temps, et les paramètres à mesurer se déplacent toujours dans une atmosphère à haute température, haute pression et contenant de la poussière, ce qui crée des difficultés de mesure. Du fait de la difficulté de mesure des différents paramètres d'un haut fourneau, le four est généralement divisé en différentes zones. Les différentes zones d'un haut fourneau et les mesures souhaitées dans la zone sont décrites ci-dessous.

Zone bosselée

Dans cette zone, une réduction indirecte a lieu dans le four. Les paramètres souhaitables de la zone à connaître pour l'opérateur BF sont la distribution de température, la perméabilité au gaz, le degré de réduction, la vitesse de descente de la charge et le changement des propriétés physiques de la charge. Pour ces paramètres, les mesures nécessaires sont la distribution de la quantité et de la taille des particules, et la distribution de la couche mixte pour les matériaux de charge solides et la quantité, la composition, la température et la pression en cas de gaz ascendants. Généralement, les mesures prises sont le profil de la surface de la charge et la distribution de l'épaisseur de la couche, la température de la surface de la charge, la composition du gaz, la distribution de la température et de la pression.

La mesure directe dans la zone grumeleuse est relativement facile et cela permet le développement de différents capteurs qui fournissent beaucoup d'informations. Dans cette zone, les domaines de mesure les plus importants sont la distribution de la charge, la distribution du flux de gaz et leur évolution dans le temps, tous affectant la réduction, l'échange de chaleur, la perméabilité au gaz et le comportement descendant de la charge. Les trois facteurs qui aident à estimer la répartition de la charge sont (i) l'épaisseur de la couche, (ii) la taille de la charge et (iii) la répartition des vides. De ces trois facteurs, seule la répartition de l'épaisseur de la couche peut être mesurée avec différents mesureurs de profil. Cependant, la capacité des mesureurs de profil est faible car ils mesurent uniquement le profil de surface et non les changements de profil de surface dus à la charge de la charge. De plus, les mesures ne sont pas valides pour la mesure de la couche mixte. Récemment, un capteur a été développé qui utilise un compteur magnétique. Ce capteur permet de mesurer les modifications du profil de la surface de charge, de la distribution de l'épaisseur de la couche, y compris la couche mixte, et de la distribution de la vitesse descendante.

La distribution du flux de gaz est due au résultat de la distribution de la charge. C'est une mesure très importante puisqu'elle affecte le fonctionnement du haut fourneau. La distribution du débit de gaz est déterminée par les quatre facteurs à savoir (i) le débit, (ii) la température, (iii) la composition et (iv) la pression. Les paramètres normaux qui sont mesurés sont les distributions de température, de composition et de pression puisque ces paramètres sont faciles à mesurer. L'utilisation de sondes horizontales et verticales et de manomètres de paroi de four fournit des valeurs de mesure assez satisfaisantes pour les distributions de température, de composition et de pression. La mesure directe de la distribution du débit de gaz dans la charge est souhaitable mais actuellement des méthodes de mesure très précises n'ont pas été développées. Par conséquent, la distribution du débit de gaz dans la charge est estimée à l'aide de modèles mathématiques utilisant les données disponibles pour la température, la composition et la pression du gaz.

Zone cohésive

Les trois types de réactions, à savoir (i) les réactions de réduction indirecte, (ii) les réactions de réduction directe et (iii) les réactions de perte de solution ont lieu à l'intérieur du haut fourneau. Les trois réactions influencent la zone cohésive. Par conséquent, toutes les mesures nécessaires pour la zone grumeleuse ainsi que les mesures de niveau et le profil de la charge sont des mesures importantes pour la zone cohésive.

La zone cohésive présente la plus grande résistance à l'écoulement de gaz dans le haut fourneau, et forme donc un indice pour la stabilité de fonctionnement à travers la distribution de gaz dans le four et la descente de la charge. Par conséquent, la mesure de la position et du profil de la zone cohésive est considérée comme une mesure très importante. Actuellement, la position et le profil de la zone cohésive ne peuvent pas être mesurés directement et les paramètres qui sont directement mesurés avec diverses sondes sont utilisés pour estimer la zone cohésive en utilisant les modèles mathématiques.

Zones d'égouttement, de canalisation et d'homme mort

Dans les zones d'égouttage, de canalisation et d'homme mort, les activités qui se déroulent dans un haut fourneau sont (i) la formation de laitier, (ii) la combustion de coke et/ou de combustibles auxiliaires, (iii) la circulation de métalloïdes tels que le zinc, le soufre et les alcalis, et (iv) laissé de côté les réactions de réduction directe et de perte de solution. Les mesures souhaitées dans cette zone sont la perméabilité aux liquides, la distribution des flux de métal et de laitier, la réaction des métalloïdes, la descente du coke, la combustion du coke, la formation d'homme mort et l'étalement des raceways. Les mesures typiques qui sont effectuées dans ces zones sont (i) le volume de soufflage à chaque tuyère, (ii) la longueur du chemin de roulement, (iii) la luminosité du chemin de roulement, (iv) le mouvement du coke, (v) la taille du coke et (vi ) température du corps de la tuyère.

Dans ces zones, des phénomènes tels que la descente de coke, la formation d'homme mort, l'écoulement de métal chaud et de laitier, la combustion du coke au niveau du chemin de roulement de la tuyère, la réaction des métalloïdes et la désulfuration se produisent. Pour une meilleure compréhension du phénomène, la perméabilité aux gaz et aux liquides et le niveau de température sont considérés comme importants. Ces zones sont celles où les conditions finales du métal chaud et du laitier sont déterminées et, par conséquent, certaines informations importantes doivent être mesurées et comprises. Cependant, les mesures réelles qui sont actuellement possibles dans ces zones sont (i) la distribution de température de la douelle de refroidissement, (ii) la température du corps de tuyère et (iii) l'état du chemin de roulement au niveau de la tuyère. Les développements des dispositifs de mesure dans ces zones ont progressé à une vitesse très lente, car les méthodes de mesure dans ce domaine sont difficiles et aussi il y a une confusion de philosophie sur ce qu'il faut mesurer et comment organiser les phénomènes. Pour ces zones, un modèle d'estimation utilisant différents modèles mathématiques est normalement utilisé pour estimer au plus tôt l'état final de la fonte et du laitier et contrôler les conditions.

Zone de foyer

Dans cette zone, la collecte, la séparation et le stockage du métal chaud et des scories liquides ont lieu. Les seules activités qui se déroulent dans cette zone sont la désulfuration et la carburation de la fonte. La perméabilité aux liquides est également importante dans cette zone. Les mesures souhaitables dans cette zone sont (i) le niveau de fonte et de laitier et leur comportement, (ii) l'apport de coke et son évacuation du fait de sa combustion, (iii) la désulfuration et la carburation de la fonte et la réaction des métalloïdes. Les mesures typiques dans cette zone qui sont nécessaires sont la surveillance du comportement du métal chaud et des scories liquides ainsi que la surveillance du remplacement du coke de foyer et pour cela, un modèle d'estimation utilisant divers modèles mathématiques est actuellement utilisé.

Méthodes de mesure utilisées pour le contrôle du processus BF

Certaines des méthodes de mesure actuellement utilisées pour le contrôle du processus BF sont indiquées ci-dessous.

- Répartition de la charge :les méthodes de mesure actuellement utilisées sont (i) le compteur de profil de type contact, (ii) le compteur de profil de type sans contact et (iii) le compteur à aimant. Le mesureur de profil de type contact mesure uniquement le profil de la surface de charge. Il ne mesure ni les modifications du profil de surface dues à la charge ni les couches mixtes. De plus, il existe de grandes erreurs de mesure, en particulier lorsque la distribution de la charge est perturbée. Les compteurs de profil de type sans contact sont meilleurs car ils ne perturbent pas la répartition de la charge. Dans le cas d'un compteur magnétique, il mesure l'intérieur de la charge et permet de mesurer le changement de profil de surface en chargeant et en mélangeant les couches.

- Distribution du débit de gaz - Les méthodes de mesure de la distribution de la vitesse du débit de gaz actuellement utilisées sont (i) le débitmètre de fluide, (ii) le débitmètre de gaz à fil chaud, (iii) la méthode du thermocouple chauffé et (iv) méthode du gaz traceur. Normalement, les débits de gaz sont obtenus à partir de la pression, de la température et de la composition du gaz dans le cas des trois premières méthodes. La méthode du traceur gazeux est une mesure momentanée qui ne perturbe pas la répartition de la charge.

- Niveau et profil de la zone cohésive - Le niveau et le profil de la zone cohésive sont mesurés soit par la méthode directe, soit par la méthode indirecte. Dans la méthode indirecte, les calculs sont basés sur certaines hypothèses et certains paramètres mesurés, essentiellement la pression du débit de gaz, la température et la distribution de la composition. Les sondes horizontales sont généralement utilisées pour la distribution de la température et de la composition du gaz. Il s'agit à nouveau d'une méthode de mesure momentanée. La distribution de la pression du débit de gaz est mesurée en mesurant la pression du gaz dans la paroi du four qui est une mesure continue sans perturber la charge. La mesure directe de la zone cohésive est effectuée par la méthode de sonde verticale de type insertion, la méthode RI et la méthode de réflectométrie à triple domaine (TDR). Sur les trois, TDR est la mesure continue tandis que les deux autres sont les mesures momentanées. La sonde verticale a l'avantage de fournir également des données sur la température, la pression et la composition.

Maintenance du shell BF

Pour un fonctionnement hautement efficace et stable de la virole et du garnissage réfractaire du haut fourneau, les instrumentations sont basées sur le profil intérieur des réfractaires du haut fourneau et l'entretien de la virole du haut fourneau. Étant donné que la durée de vie prolongée du haut fourneau contribue grandement à la réduction des coûts, il est important de mesurer l'entretien de la coque du four dans le but de fournir des informations sur l'usure des réfractaires du four, la construction de l'échafaudage et de protéger le système de refroidissement. l'équipement et l'équipement attaché au four contre les dommages.

Classiquement, la mesure de l'enveloppe du four et des réfractaires a été principalement de la température avec des points de mesure augmentés avec des exigences élargies. Les progrès récents dans les méthodes de mesure comprennent une méthode d'impulsion de potentiel électrique ou une méthode de réponse par thermocouple qui mesure directement l'épaisseur réfractaire. La maintenance de la coque BF tend également à incorporer le système de contrôle de la coque du four dans un ordinateur afin de faire face à un nombre accru de points de mesure et à l'utilisation d'un modèle mathématique d'estimation de la ligne d'usure réfractaire. Diverses instrumentations couramment utilisées pour la maintenance de la coque BF et la maintenance réfractaire sont décrites ci-dessous.

- Usure réfractaire et accumulation d'échafaudage – Il existe plusieurs méthodes. La méthode thermocouple est la méthode établie mais les points de mesure sont limités et dépendent de la température du four. La méthode de la caméra thermique infrarouge produit des graphiques sous forme de motif et dépend également de la température du four. Dans le cas de la méthode du fluxmètre thermique, les points de mesure sont limités et dépendent de la température du four. D'autres méthodes sont (i) la méthode de réponse du thermocouple, (ii) la méthode d'impulsion potentielle, (iii) la méthode RI intégrée et (iv) la méthode d'alésage. Ces méthodes mesurent les épaisseurs de paroi mais ne détectent pas une augmentation de l'épaisseur de paroi. Dans le cas de la méthode RI embarquée, un seul point peut être mesuré par RI tandis que la méthode d'alésage est difficile en fonctionnement normal.

- Protection de l'équipement de refroidissement du four :plusieurs mesures sont effectuées dans le but de protéger l'équipement de refroidissement du four et de détecter les dommages au cours des premières étapes. Ces mesures sont (i) la mesure de la quantité de CO dissous dans l'eau de refroidissement, (ii) la mesure du débit différentiel de l'eau de refroidissement, (iii) la mesure des températures d'alimentation et d'évacuation de l'eau de refroidissement, et (iv) la mesure de l'hydrogène dans le BF gaz supérieur. La deuxième méthode est sensible à la qualité de l'eau. La troisième méthode indique la charge thermique sur l'équipement de refroidissement tandis que la quatrième méthode ne détecte pas la partie endommagée.

- Protection des équipements attachés au haut fourneau - Les équipements attachés au haut fourneau doivent être protégés contre les pannes. Dans le cas d'un équipement d'épuration des gaz, cela se fait en mesurant et en contrôlant la température et la pression du gaz supérieur tandis que les tuyères et les chalumeaux sont protégés en mesurant le volume de soufflage et la quantité de combustible auxiliaire à chaque tuyère.

Processus de fabrication

- DIY :surveillance et régulation de la température pour HomeBrew

- Instruments de vol DIY pour Horizon et boussole

- Combinaison de mesures diélectriques CA et CC pour la surveillance du durcissement des composites

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone