Mini haut fourneau et fabrication de fer

Mini haut-fourneau et fabrication de fer

Les mini-hauts fourneaux (MBF) sont généralement considérés comme des versions miniatures des grands hauts fourneaux conventionnels (BF). Ces fours sont parfaitement adaptés aux opérations à petite échelle. En fait, ils sont essentiellement les précurseurs des derniers hauts fourneaux conventionnels modernes et, par conséquent, ils ont fonctionné pendant une plus longue période. Les MBF sont situées dans de nombreux pays, mais la majorité des MBF sont situées en Chine, en Inde, au Brésil et en Indonésie. La disponibilité de l'usine ainsi que la perfection atteinte dans cette technologie ont fait de MBF une voie acceptée pour la fabrication du fer. De plus, de nos jours, la plupart des technologies de conception, de chargement et de fonctionnement qui sont devenues la norme pour les grands fours modernes d'aujourd'hui ont également été adoptées dans les MBF.

Le MBF est un four à cuve verticale avec un foyer en forme de creuset. Les matériaux de charge constitués de minerai de fer, de coke ou de charbon de bois utilisés comme agent réducteur ainsi que comme combustible, et les fondants, généralement du calcaire ou de la dolomie, sont chargés dans la partie supérieure du four. Le four fonctionne sur le principe d'un réacteur à contre-courant. Au fur et à mesure que la charge descend à travers l'arbre, elle est préchauffée et pré-réduite par les gaz chauds remontant du bas du four. Les gaz sont générés en introduisant un jet d'air chaud enrichi en oxygène à travers des tuyères. Le vent chaud brûle l'agent réducteur, produisant les gaz réducteurs et la chaleur nécessaires au processus de réduction se déroulant dans le four. Le matériau à charge réduite fond pour former du HM (fer liquide) qui se sature en carbone et descend vers le foyer. Les flux se combinent avec les impuretés dans les matériaux de charge pour produire un laitier fondu qui s'accumule au-dessus de la fonte liquide dans le foyer. La fonte liquide et le laitier liquide sont prélevés périodiquement du four.

MBF fait preuve de flexibilité et de compétitivité et convient à la production de métal chaud (HM) de base et de fonderie. Les caractéristiques importantes d'un MBF incluent à la fois la simplicité et l'économie. Les autres fonctionnalités de MBF sont les suivantes.

- Technologie et équipement éprouvés.

- Conception et équipement plus simples que les grands BF conventionnels.

- Il est flexible avec le chargement de minerai avec des charges de minerai pouvant varier de 100 % de morceaux de minerai de fer à n'importe quel mélange de morceaux de minerai de fer et d'agglomérats (frittage ou pastilles) dans la composition de la charge.

- Une gamme d'agents réducteurs peut être utilisée, y compris du coke et du charbon de bois de mauvaise qualité.

- La qualité du HM produit est similaire à celle du grand BF conventionnel.

- Son fonctionnement et sa maintenance sont similaires mais plus flexibles que les grands BF conventionnels.

- Il a un faible coût d'investissement ainsi qu'un coût de maintenance de l'équipement inférieur.

- C'est une source économique et fiable de HM pour les fonderies de fer ainsi que dans les mini aciéries où il est utilisé en intégration en aval avec des ateliers sidérurgiques constitués de four à induction / four à arc électrique / four à optimisation d'énergie et parfois même avec de petits basiques four à oxygène.

Comme son nom l'indique, la taille de MBF est petite avec des volumes internes allant de 35 cum à 600 cum. Les MBF sont généralement des fours à cuve bas dont la hauteur effective des fours varie de moins de 12 m à environ 20 m. Les MBF atteignent normalement des niveaux de productivité compris entre 2 boîtes/cum/jour et bien au-dessus de 3 tonnes/cum/jour.

Caractéristiques importantes d'un MBF

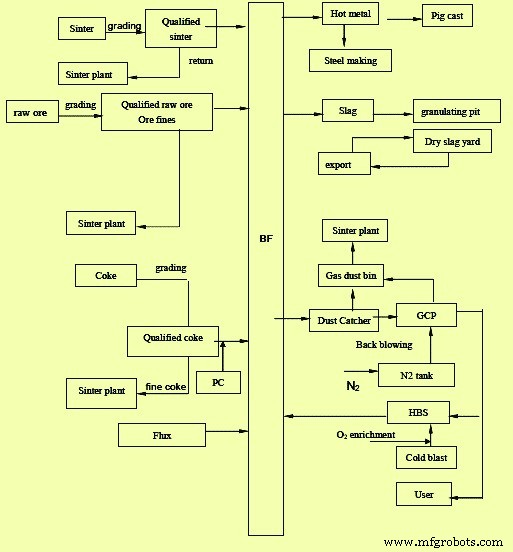

Le MBF est un four à cuve avec une cheminée verticale superposée sur un foyer en forme de creuset. Le complexe MBF est composé de BF proprement dit, de poêles à air chaud, d'un dessus et d'un système de chargement MBF, de plusieurs plates-formes de maintenance, d'un système de stockage avec plusieurs bacs pour les matériaux de charge, d'une plate-forme de tuyère et d'une salle de coulée, d'un système de granulation de scories, d'un système de gaz, d'un système de nettoyage des gaz BF, système d'alimentation en matières premières et en carburant, alimentation électrique et autres systèmes d'alimentation en électricité, ainsi qu'une station de soufflage d'air et un système de circulation d'eau BF, etc. au four proprement dit. Un organigramme de processus typique d'un MBF avec une installation d'épuration des gaz à sec est illustré à la Fig 1.

Fig 1 Schéma de procédé typique d'un MBF avec une installation d'épuration des gaz à sec

Le four qui est le réacteur de traitement, participe au système de production de fer de la manière suivante.

- Il reçoit les matériaux de charge déjà préparés des stockages via le système d'alimentation.

- Il reçoit le vent chaud qui a été généré par le souffleur d'air à la station de soufflage et chauffé dans les fours à vent chaud. Le vent chaud est normalement enrichi en oxygène.

- Elle produit et livre des HM et des scories liquides.

- Il fournit le gaz BF brut au système d'épuration des gaz.

- Il reçoit de l'eau de refroidissement et de l'air comprimé via le système de refroidissement et les utilités.

- Il est alimenté en énergie électrique par le système électrique.

- Il est contrôlé au moyen du système de commande et de contrôle.

MBF a généralement une structure de châssis autoportante avec quatre colonnes supportant 6 plates-formes et un pont de saut (en cas de chargement de saut) reposant directement sur la fondation du RCC. La coque du four est généralement construite en tôle d'acier de construction de différentes épaisseurs.

Les profils types de deux MBF chinois sont donnés à l'onglet 1.

| Tab 1 Profils typiques des mini-hauts fourneaux chinois | ||||

| Sl.No. | Paramètre | Unité | Valeur | |

| 1 | Volume effectif | cum | 50 | 320 |

| 2 | Diamètre du foyer | m | 2.25 | 4.9 |

| 3 | Diamètre du ventre | m | 3.05 | 5.7 |

| 4 | Diamètre de gorge | m | 2 | 3.7 |

| 5 | Hauteur de la couche morte | m | 0.35 | 0.6 |

| 6 | Hauteur du foyer | m | 1.8 | 2.7 |

| 7 | Hauteur du bosh | m | 2.3 | 2.9 |

| 8 | Hauteur du ventre | m | 1 | 1 |

| 9 | Hauteur de l'arbre | m | 5.3 | 9.2 |

| 10 | Hauteur de gorge | m | 1.27 | 1.6 |

| 11 | Hauteur efficace | m | 12.02 | 17.4 |

| 12 | Angle de pile | Deg | 84.27 | 83.79 |

| 13 | Angle de bosh | Deg | 81.57 | 82.15 |

| 14 | Rapport hauteur/diamètre | 3.58 | 3.05 | |

| 15 | Nombre de tuyères | N° | 6 | 12 |

Dans les MBF modernes, des blocs de carbone semi-graphite sont normalement utilisés pour le fond BF et les blocs de carbone coulé pour le foyer. Les blocs de carbone avec une bonne conductivité thermique et une bonne résistance à l'érosion peuvent protéger efficacement le fond et le foyer BF. La structure en coupelle en céramique est généralement utilisée pour la paroi intérieure du foyer avec revêtement en alumine. Des briques de corindon et des briques d'alumine sont utilisées respectivement dans la zone du trou de coulée et dans la zone de l'encoche du laitier. La zone de bosh, de ventre et partiellement de pile est doublée normalement de briques d'alumine. Des briques d'argile réfractaire à haute densité sont utilisées dans la zone supérieure de la pile pour le revêtement. L'enveloppe intérieure du four est généralement pulvérisée avec des matériaux coulables en alumine pour avoir une épaisseur de 70 mm. Pour la gorge BF et le revêtement intérieur du couvercle supérieur, le soudage des ancres et une couche de bétons résistants à la chaleur et à l'usure sont utilisés. Selon la conception du revêtement du four, la durée de vie prévue de la campagne MBF varie entre 5 ans et plus de 10 ans.

L'augmentation de la température du vent chaud est l'une des principales mesures pour augmenter le volume de charbon pulvérisé injecté dans le MBF et réduire le taux de coke dans le MBF. La conception du système de vent chaud est effectuée normalement de manière à ce que la température du vent chaud puisse être maintenue à 1200 degrés C en utilisant le gaz BF comme combustible. De nos jours, les MBF sont équipés de poêles à air chaud à 3 numéros avec une conception de combustion à dôme tangentiel rotatif.

Les tuyères sont alimentées en vent chaud provenant de la canalisation principale par des chalumeaux. Les tuyères sont installées avec des refroidisseurs de tuyère. Les deux sont en cuivre. Le nombre de tuyères installées dans le MBF dépend du volume utile du MBF et sont conçues pour une vitesse de souffle optimale qui se situe normalement dans la plage de 210 m/seconde à 230 m/seconde dans des conditions de fonctionnement.

De nos jours, les MBF modernes ont un trou de coulée d'où s'écoulent à la fois le métal chaud et les scories. Ils sont séparés par une plaque de skimmer, correctement positionnée dans la glissière HM placée sur la plate-forme de travail. Dans certains MBF, il existe une encoche de scories séparée pour le prélèvement de scories liquides. Le métal chaud s'écoule dans la poche de coulée ou le wagon torpille, tandis que le laitier liquide est acheminé vers un système de granulation du laitier.

Des douves de refroidissement sont utilisées dans les MBF avec 3 sections de douves à surface unie utilisées dans le fond et le foyer et des douves avec réfractaire insérées à l'intérieur utilisées dans les zones de bosh et de ventre. Des marchepieds sont utilisés pour la zone de pile afin de soutenir efficacement le revêtement en brique de la pile inférieure et de réduire l'ouverture de la coque BF pour augmenter l'étanchéité MBF. Les douves en fonte nodulaire ferritique sont généralement utilisées pour les cheminées intermédiaires et inférieures. Le tube en acier sans soudure est coulé à l'intérieur de la douve et de la plaque nervurée sur la surface chaude de la douve. Le matériau en carbone est enfoncé dans la rainure. Le refroidissement par eau est normalement utilisé pour le fond MBF. Le système de tuyère est refroidi par un système de refroidissement par eau dédié.

Les autres équipements auxiliaires pour le haut fourneau proprement dit sont (i) une armure de gorge à 2 étages, (ii) une «caméra d'imagerie infrarouge de la gorge» installée près de la ligne de stockage de la gorge pour détecter la distribution de la matière dans la zone de la gorge, et (iii) un dispositif de pulvérisation et de refroidissement d'eau supérieur qui est utilisé lorsque la température maximale devient très élevée.

Normalement, les MBF sont équipés d'un système de chargement par saut. Dans certains MBF, le chargement par convoyeur est utilisé à la place du chargement par saut. Pour la charge par le haut dans MBF, les deux systèmes, à savoir (i) la charge à deux cloches avec un distributeur, et (ii) le système par le haut sans cloche, sont utilisés. Les MBF modernes sont dotés d'un système supérieur sans cloche.

Dans le cas d'un sommet sans cloche, généralement deux types de distribution, à savoir (i) le type à anneau (type à anneau unique, type à plusieurs anneaux et (ii) le type à point fixe, sont utilisés. chargé dans le four en distribuant la goulotte à travers un anneau concentrique (anneau simple) ou plusieurs anneaux concentriques (anneaux multiples). En cas de distribution de type anneau unique, la goulotte de distribution reste au même angle d'inclinaison désigné pendant le chargement. En cas d'anneaux multiples Distribution, l'angle d'inclinaison peut être modifié plusieurs fois pendant le chargement. Un cercle ou une distribution multi-cercle à chaque position d'angle peut être fait. En cas de distribution de type fixe, la goulotte de distribution est positionnée selon l'angle d'inclinaison désigné pour distribuer le matériau à un point désigné. La distribution sectorielle peut également être effectuée avec un équipement de chargement par le haut sans cloche. Normalement, l'azote gazeux est utilisé à des fins d'égalisation.

La hauteur de charge à l'intérieur du four (ligne de stock) est contrôlée au moyen de tiges de stock à deux numéros. La détection continue du niveau de charge se fait automatiquement pendant la production normale à travers les tiges de stock qui sont automatiquement abaissées avec le niveau de charge. La tige de stock est soulevée lorsqu'elle atteint le niveau désigné. Le niveau de charge est indiqué en salle de contrôle.

La salle de coulée est généralement de forme rectangulaire avec une toiture en acier avec une pente de 1:12 et une colonne RCC. Les fenêtres de ventilation sont normalement prévues dans la conception de la toiture. La salle de coulée est équipée d'un pistolet à boue à commande hydraulique et d'une foreuse de trou de coulée à commande hydraulique/pneumatique. La salle de coulée est généralement entièrement dépoussiérée par un système de filtre à manches.

Le gaz BF généré dans le MBF est extrait par 4 nombres de prises, puis 4 nombres d'absorptions, puis 2 nombres d'absorptions qui se rassemblent en 1 nombre de déversoirs qui vont finalement au dépoussiéreur. Le gaz de tête BF a la température normale dans la plage de 100 degrés C à 300 degrés avec un maximum de 400 degrés C. Les deux prises au sommet du four sont équipées d'une soupape de purge à 1 numéro qui est généralement entraînée par un cylindre hydraulique. Le dépoussiéreur fonctionne selon le principe de la gravité et élimine les grosses poussières du gaz BF. Le gaz BF du dépoussiéreur est ensuite nettoyé soit dans un système de nettoyage de gaz humide composé d'un saturateur et d'épurateurs primaires et secondaires, soit dans un système de nettoyage de gaz sec composé de filtres à sac à poussière basse pression utilisant de l'azote pour souffler la poussière.

Le fonctionnement du MBF est similaire à celui des grands BF conventionnels. Lorsque les matériaux de charge, à savoir la charge de fer (frittage/pellets et minerai en morceaux), l'agent réducteur (charbon de bois ou coke BF) et le fondant (calcaire et dolomite), chargés dans le haut du haut fourneau, descendent à travers la cheminée, ils sont préchauffés par les gaz chauds remontant du foyer et par le vent chaud introduit par les tuyères situées au fond du puits, juste au-dessus du foyer.

L'air chauffé brûle la majeure partie du coke BF chargé par le haut pour produire la chaleur requise par le procédé et fournir un gaz réducteur qui élimine l'oxygène de la charge de minerai. Le fer réduit fond et ruisselle au fond du foyer. Le fondant se combine avec les impuretés du minerai pour produire un laitier, qui fond également et s'accumule au-dessus du fer liquide dans le foyer. De temps en temps, la fonte liquide et le laitier liquide sont évacués du four par le trou de coulée.

De nos jours, les MBF sont équipés d'une injection de charbon pulvérisé (PCI) qui se fait au niveau de la tuyère. Les MBF modernes peuvent avoir un taux PCI allant jusqu'à 150 kg/tonne de HM. Les paramètres de fonctionnement communs des MBF sont donnés dans l'onglet 2.

| Onglet 2 Paramètres de fonctionnement des MBF | |||

| Sl.No. | Paramètre | Unité | Valeur |

| 1 | Disponibilité du four | nombre de jours | 330 – 350 |

| 2 | Sinter en charge | % | Environ 80 |

| 3 | Taux de minerai | kg/tML | 1600-1700 |

| 4 | Tarif carburant | kg/tML | 550-600 |

| 5 | Taux de coke BF | kg/tML | 420-450 |

| 6 | Débit PCI | kg/tML | 120-150 |

| 1 | Température de soufflage | °C | 1100-1200 |

| 8 | Pression supérieure | kg/cm² | 0.3 -1.0 |

| 9 | Taux de laitier | kg/tML | 300-380 |

| 10 | Productivité BF | tonnes/cum/jour | 2-3 |

| 11 | Enrichissement en oxygène du jet d'air | % | Environ 3 |

La consommation typique des services publics au MBF est donnée à l'onglet 3.

| Tab 3 Consommation typique des services publics dans les MBF | |||

| Sl.No. | Paramètre | Unité | Valeur |

| 1 | Souffle d'air | N cum/tHM | Vers 1800 |

| 2 | Génération de gaz BF | N cum/tHM | Environ 900 |

| 3 | Vapeur | kg/tML | Environ 50 |

| 4 | Électricité | kWh/tML | Environ 120 |

| 5 | Azote | N cum/tHM | Environ 2 |

| 6 | Air comprimé | N cum/tHM | Environ 0,3 |

Le système d'automatisation des MBF présente généralement les caractéristiques d'une fonction puissante, de performances standard élevées, d'une fiabilité élevée, d'une capacité d'extension facile, d'une capacité de communication complète, d'une mise en œuvre et d'une structure de distribution faciles et d'un fonctionnement facile. Il a normalement un haut niveau d'interférence anti-électromagnétique et anti-choc ainsi qu'une capacité de traitement modulaire et une capacité de réflexion instantanée.

Le contrôle et la supervision du fonctionnement de l'ensemble du MBF sont généralement effectués à partir de la salle de contrôle du MBF qui est généralement située à proximité de la plate-forme de travail du MBF. Le système de contrôle se compose normalement de postes de supervision, d'un automate principal, d'alarmes, de verrouillages et de protections. Une station à distance est également généralement installée au niveau de la salle de contrôle de la manutention des matières premières. Le système est relié par un réseau. Un système de supervision est généralement utilisé pour contrôler les paramètres de processus, l'enregistrement des tendances et l'enregistrement des alarmes. Un certain nombre d'instruments de terrain sont installés pour mesurer et contrôler tous les paramètres du processus. Certaines des mesures importantes comprennent (i) les mesures de pression, (ii) les mesures de température, (iii) les mesures de débit, (iv) les mesures du niveau de poussière de gaz BF, (v) les mesures du niveau de stock, de l'angle de la goulotte et du degré d'ouverture du papillon des gaz, et (vi) la mesure du poids des matériaux de charge et bien d'autres. La cabine de contrôle pour le fonctionnement de l'équipement de la fonderie est située dans la fonderie elle-même à un endroit sûr d'où l'opérateur peut voir l'équipement.

Le système de refroidissement par eau du MBF nécessite normalement de l'eau industrielle en continu dans les domaines qui comprennent (i) le refroidissement de la coque du haut fourneau, (ii) le refroidissement des tuyères et des refroidisseurs de tuyères, (iii) le système d'épuration des gaz en cas d'épuration des gaz par voie humide, (iv) granulation des scories, (v) refroidissement du système hydraulique supérieur BF, (vi) refroidissement du système hydraulique du canon à boue/foreuse. Toute l'eau est recyclée. Un réservoir d'eau supérieur est normalement prévu pour répondre aux besoins d'urgence en cas de panne de courant. Les principaux paramètres liés à tous les systèmes d'eau sont surveillés via le système de supervision depuis la salle de contrôle.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Système de refroidissement de haut fourneau

- Utilisation de boulettes de minerai de fer dans le fardeau des hauts fourneaux

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone

- Matières premières utilisées dans la fabrication du fer et de l'acier