Zone affectée par la chaleur et propriétés du métal fondu dans le soudage des aciers

Zone affectée par la chaleur et propriétés du métal fondu dans le soudage des aciers

De nombreux facteurs contrôlent les propriétés du métal fondu et de la zone affectée par la chaleur (HAZ) lors du soudage des aciers au carbone (C) et faiblement alliés. Le métal fondu et la ZAT sont souvent appelés soudures en acier. Les procédés de soudage, les consommables de soudage et les paramètres de soudage ont également une influence sur ces propriétés. Les propriétés des soudures en acier sont également influencées par les atmosphères corrosives et les charges cycliques auxquelles elles sont fréquemment soumises.

Zone affectée par la chaleur

Lors de la sélection des aciers, les caractéristiques de la ZAT sont plus importantes que le métal fondu. En effet, les propriétés métallurgiques et mécaniques de la ZAT sont directement liées à l'acier sélectionné. Cependant, ces propriétés peuvent être ajustées par les paramètres de soudage et le traitement thermique post-soudure (PWHT). De plus, les problèmes métallurgiques et/ou de soudabilité liés aux caractéristiques HAZ sont plus difficiles à résoudre que ceux liés au métal fondu. Les problèmes de soudage qui surviennent généralement dans le métal fondu peuvent souvent être résolus en changeant l'électrode de soudage et/ou d'autres consommables de soudage. En comparaison, les difficultés avec la ZAT ne peuvent souvent être résolues qu'en changeant l'acier de base, ce qui est généralement une mesure très coûteuse, ou en modifiant l'apport de chaleur. Différents équivalents C empiriques (CE) ont été développés et utilisés pour évaluer la soudabilité et la tendance à la fissuration induite par l'hydrogène (H2) (HIC) des aciers de base.

L'équation la plus fréquemment utilisée pour CE qui est également utilisée par l'Institut international du soudage (IIW) est CE =% C + % Mn/6 + (% Cu + % Ni)/15 + (% Cr + % Mo + % V)/5. Au Japon, le paramètre caractérisant la composition Ito-Bessyo, Pcm, est plus largement utilisé. Le Pcm est considéré comme permettant une évaluation plus réaliste de la soudabilité des aciers à faible C, par rapport à l'équation IIW. Cette équation est Pcm =% C + % Si/30 + (% Mn + %Cu + % Cr)/20 + % Ni/60 + % Mo/15 + %V/10 + 5 B. Une autre équation développée au Japon est pour le nombre équivalent C (CEN) qui intègre à la fois l'équation IIW pour CE et le Pcm. Le CEN est similaire au Pcm pour les aciers avec des niveaux de C inférieurs à 0,17 %, et il suit l'équation IIW à des niveaux de C plus élevés. L'équation pour CEN est CEN =% C + A(C) [%Si/24 + % Mn/6 + % Cu/15 + % Ni/20 + (%Cr + % Mo + % Nb + % V)/ 5 + 5B]. Dans cette équation A(C) est égal à 0,75 + 0,25 tan h [20 (% C – 0,12)].

Bien que ces équations CE aient été initialement développées pour caractériser la tendance à la fissuration de H2 dans les aciers, elles sont également utilisées pour évaluer la trempabilité des aciers en fonction de la chimie. Il existe une corrélation entre CE, Pcm et le volume de martensite à la fois dans la région à grains grossiers et dans la région à grains affinés. À mesure que la valeur du Pcm augmente, le volume et la dureté de la martensite dans les deux régions augmentent.

Diverses régions de la HAZ des aciers ferritiques ont été définies et caractérisées à l'aide d'une température de pointe spécifique du cycle thermique de soudure HAZ en conjonction avec le diagramme de phase d'équilibre Fe-C. Ces régions sont les régions à grains grossiers, à grains raffinés, intercritiques, sous-critiques et partiellement liquides. Cependant, le comportement métallurgique dans la ZAT qui subit un chauffage et un refroidissement rapides est un processus hors équilibre. Par conséquent, un diagramme de transformation de refroidissement continu (CCT) est plus approprié pour être utilisé pour prédire les microstructures dans la ZAT. La vitesse de refroidissement est étroitement associée à l'épaisseur de l'acier, à la géométrie du joint et à l'apport de chaleur de soudage. La vitesse de refroidissement qui est normalement la plus critique dans les applications de soudage est celle qui se situe entre 800 deg C et 500 deg C. Lorsque l'apport de chaleur de soudage augmente ou que l'épaisseur de l'acier est réduite, la vitesse de refroidissement entre ces températures est réduite.

Les effets des principaux éléments d'alliage dans les aciers C et faiblement alliés sur la microstructure et la ténacité HAZ indiquent que le C joue un rôle très important dans la dureté globale des aciers soudés. Cela peut être clairement vu par son rôle dans les équations CE et Pcm. Une augmentation du niveau de C favorise la formation de produits de transformation à basse température, tels que la bainite et la martensite, et entraîne une réduction significative de la résistance au clivage HAZ.

Le manganèse (Mn), en plus du durcissement en solution solide, abaisse la température de transformation de l'austénite en ferrite tout en procurant des effets de renforcement par raffinement du grain. Cependant, le niveau de Mn doit être limité pour minimiser la ségrégation par solidification et les bandes microstructurales.

Le chrome (Cr) est un élément de renforcement et de formation de carbure en solution solide. Il augmente la trempabilité de l'acier et améliore la résistance à l'oxydation et à la corrosion. L'ajout de Cr est favorable dans les cas où la précipitation de carbures de Cr supprime la formation de plaques latérales de ferrite par un effet d'épinglage.

Le nickel (Ni) est considéré comme ayant un effet bénéfique sur la transformation de l'acier, similaire à celui du Mn, en abaissant la température de transformation de l'austénite. L'ajout de Ni améliore également la ténacité et fournit un effet de durcissement en solution solide.

Le vanadium (V) et le niobium (Nb) sont ajoutés en faible quantité dans les aciers faiblement alliés pour obtenir les propriétés mécaniques souhaitées. En formant V(C,N) et Nb(C,N), V et Nb retardent la recristallisation et la croissance des grains de l'austénite pendant le laminage et la normalisation. Pendant le soudage par fusion, en particulier avec un apport de chaleur élevé, V(C,N) et Nb(C,N) se dissolvent dans la ZAT avec des températures maximales supérieures à 1 100 °C et se reprécipitent lors d'un refroidissement plus lent. La reprécipitation de V(C,N) et Nb(C,N) affaiblit la ténacité de la ZAT.

Le titane (Ti), sous forme de nitrure de Ti stable, empêche le grossissement du grain d'austénite antérieur dans les régions proches de la limite de fusion de la soudure.

Souder le métal

L'utilisation d'un matériau d'apport est très courante dans de nombreux procédés de soudage par fusion. Lors de la sélection du métal d'apport / de l'électrode appropriée, les principales considérations sont de savoir si le métal de soudure peut être produit sans défaut et si le métal de soudure est compatible ou non avec l'acier de base et peut fournir des propriétés satisfaisantes. Ces caractéristiques sont déterminées par (i) la chimie de l'électrode, (ii) la dilution de l'acier de base, (iii) le fondant ou le gaz de protection, et (iv) la solidification du bain de soudure et le refroidissement et la transformation ultérieurs.

La sélection du matériau d'apport approprié n'est pas basée sur la correspondance de la chimie avec l'acier de base. Il est plutôt basé sur la correspondance des propriétés du métal fondu et de l'acier de base. L'utilisation d'un matériau d'apport avec une chimie identique à celle de l'acier de base peut ne pas donner les résultats escomptés, car les microstructures du métal déposé sont entièrement différentes de celles de l'acier de base. Pour de nombreux aciers C et faiblement alliés, la solidification et la vitesse de refroidissement rapide impliquées dans le soudage par fusion se traduisent par un métal fondu qui a des propriétés de résistance et de ténacité plus élevées que l'acier de base lorsqu'ils sont de la même chimie. Par conséquent, le matériau d'apport contient fréquemment un niveau de C inférieur à celui de l'acier de base. La résistance du métal fondu n'est pas améliorée par l'augmentation de la teneur en C, mais par l'ajout d'éléments d'alliage qui apportent un renforcement en solution solide ou par précipitation et une modification des microstructures.

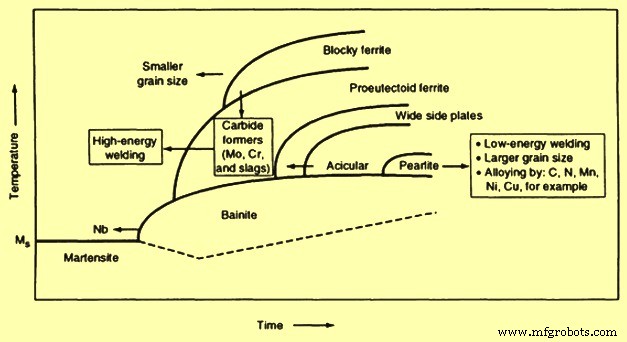

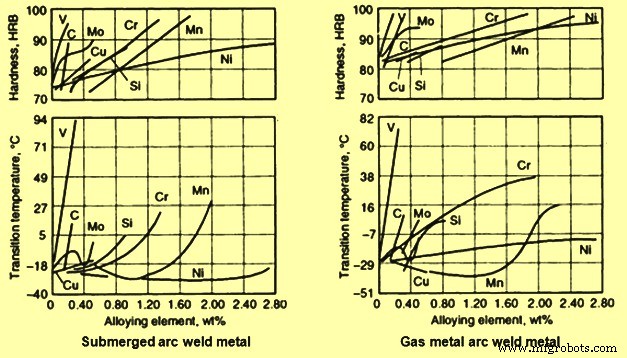

La microstructure du métal fondu dans les aciers C et faiblement alliés contient une variété de constituants, allant de la ferrite en blocs à la ferrite aciculaire, à la bainite et à la martensite. Les effets des éléments d'alliage et du refroidissement sur la microstructure du métal fondu sont exprimés dans un diagramme CCT schématique (Fig. 1), tandis que les effets des éléments d'alliage sur la dureté et la ténacité à l'entaille du métal fondu sont illustrés à la Fig. 2.

Fig 1 Effets des éléments d'alliage et du refroidissement sur la microstructure du métal fondu

Fig 2 Effets des éléments d'alliage sur la dureté et la résistance à l'entaille du métal fondu

La fusion de l'acier de base et le mélange ultérieur avec le matériau d'apport font que la chimie finale du dépôt de soudure se situe entre celle de l'acier de base et celle du matériau d'apport. Lorsque le matériau d'apport a la même chimie que l'acier de base, la chimie finale du métal fondu reste théoriquement la même. En fonction de la quantité d'acier de base qui est fondue et de la quantité de matériau de remplissage qui est ajoutée, la chimie finale du dépôt de soudure peut être estimée à l'aide de l'équation de dilution qui est % dilution =(poids de l'acier de base fondu/poids total de l'acier utilisé ) x 100. Des facteurs tels que la configuration du joint et la préparation des bords influencent la dilution. Les processus et paramètres de soudage qui augmentent la pénétration peuvent également augmenter la dilution.

Dans une soudure en une seule passe, la teneur de certains éléments dans le métal fondu peut être estimée à l'aide de la formule "élément spécifique dans le métal fondu =(l'élément dans le métal de base x la dilution) + (l'élément dans le matériau d'apport) x (1 – dilution)'. Dans certains cas, une plus grande dilution est favorable, étant donné qu'il y a moins de changements drastiques dans les propriétés mécaniques et autres à travers la frontière de fusion. Cependant, dans les applications impliquant un revêtement de soudure ou un surfaçage de soudure, il est plus souhaitable de minimiser la dilution. En effet, le matériau d'apport contient des éléments d'alliage plus coûteux adaptés pour conférer des propriétés spécifiques au métal fondu. Lorsque l'on craint que l'acier de base puisse introduire des impuretés et/ou des éléments d'alliage indésirables, une technologie de soudage qui réduit la dilution est suggérée. Cela inclut également des considérations pour le phosphore (P) et le soufre (S) et pour les teneurs plus élevées en C et en silicium (Si), qui affectent négativement les propriétés du métal fondu.

Comparaison du soudage monopasse et multipasse

En cas de propriétés mécaniques, en particulier de ténacité, le métal fondu à plusieurs passes est généralement meilleur que le métal fondu à une seule passe pour les raisons suivantes, à savoir (i) le cycle thermique de réchauffage de chaque passe de soudage suivante normalise et affine des parties de la microstructure dans le métal fondu précédent, (ii) les passes de soudure successives tempèrent le métal fondu précédent et réduisent les contraintes des passes précédentes, (iii) l'apport d'énergie total par passe est réduit, ce qui aide à limiter la croissance du grain, et (iv) les passes de soudure précédentes fournissent un certain préchauffage qui ralentit la vitesse de refroidissement de la passe suivante.

On voit que la ductilité du métal fondu (surface de la section transversale) augmente à mesure que la surface totale raffinée du grain augmente. De plus, lorsqu'un flux actif est utilisé en soudage à l'arc submergé (SAW), le nombre de passes de soudure à appliquer dans un joint est limité. En effet, les éléments d'alliage (tels que Si et Mn) ont tendance à s'accumuler lors du soudage multipasse, ce qui détériore les valeurs de ténacité à la rupture lors de la passe de soudage finale.

Soudabilité et types d'acier

Les aciers à haute résistance faiblement alliés (HSLA) sont conçus pour avoir des propriétés mécaniques et une soudabilité améliorées, par rapport aux aciers C conventionnels. Ces améliorations sont obtenues grâce à l'ajout de petites quantités d'éléments d'alliage, tels que Nb, V, Ti, N2 (azote) et C, qui renforcent la ferrite, augmentent la trempabilité et contrôlent la taille des grains. La plupart de ces aciers sont fournis à l'état brut de laminage normalisé, et certains sont également fournis à l'état traité par précipitation. La granulométrie plus fine et la plus grande quantité de perlite expliquent la résistance et la ténacité plus élevées de ces aciers. De plus, la plus faible teneur en C de ces aciers (0,22 % maximum) se traduit par une bonne soudabilité.

Normalement, la soudabilité des aciers HSLA est similaire à celle des aciers doux. Bien que les aciers HSLA aient une bonne soudabilité, la prise en compte du préchauffage et du contrôle du H2 dans le processus de soudage est toujours importante pour assurer une soudure réussie. La fragilisation dans la HAZ à gros grains est l'une des préoccupations lors du soudage des aciers HSLA. Cette fragilisation est due à la vitesse de refroidissement lente conduisant à la formation de micro-structures indésirables, telles que les plaques latérales de ferrite grossière (ferrite de Widmanstätten et bainite supérieure) et la ferrite aux joints de grains, en particulier à des niveaux d'apport d'énergie élevés.

Pour les aciers HSLA qui contiennent du Nb et du V, le métal fondu et la HAZ présentent une faible ténacité à l'entaille à des apports de chaleur élevés, tels que ceux utilisés dans les procédés de soudage sous laitier électrolytique (ESW) et de soudage SAW. En effet, l'apport de chaleur élevé augmente l'étendue de la ZAT à gros grains. La faible vitesse de refroidissement associée dans la HAZ réduit la possibilité de raffinement du grain et augmente la possibilité de précipitation de carbures Nb et V, conduisant à la fragilisation de la HAZ à gros grains. L'apport de chaleur élevé et la dilution plus élevée qui en résulte entraînent également le problème de durcissement par précipitation des carbures Nb et V sur le métal fondu.

L'utilisation d'aciers avec de petites additions de Ti (0,04 % maximum) et de N2 s'est avérée efficace pour minimiser la croissance des grains dans la ZAT à gros grains. Cela est dû à la plus grande stabilité du nitrure de Ti à la température de pointe rencontrée dans les régions à gros grains (plus de 1100 deg C), où les carbures Nb et V sont remis en solution.

Les aciers bas C comprennent deux types d'aciers, à savoir (i) les aciers bas C avec une teneur en C inférieure à 0,15 % et (ii) les aciers doux avec une teneur en C comprise entre 0,15 % et 0,30 %. Pour ces aciers à faible C à l'état recuit, la microstructure principale est une ferrite relativement douce avec de petites particules de carbure dispersées, tandis que les aciers à faible C à l'état laminé à chaud ou normalisé ont des îlots de perlite. Lors du soudage par fusion, la ZAT subit une transformation de ferrite en austénite lors du chauffage, et de l'austénite en ferrite lors du refroidissement. À ce niveau C, le durcissement impliqué dans la ZAT est d'environ 10 HRC ou moins.

Cependant, lorsque la soudure subit une opération de formage à froid, il est généralement suggéré que la teneur en C soit limitée à 0,06 %. La ZAT des aciers à teneur élevée en C n'a généralement pas une bonne ductilité pour s'adapter à la contrainte impliquée dans le formage à froid.

Lorsque l'acier à faible teneur en C est fourni sous forme d'acier cerclé, sa région centrale a tendance à contenir des concentrations de composés tels que le monoxyde de carbone (CO) et le dioxyde de carbone (CO2), ainsi que des éléments tels que S et P, en raison de la ségrégation pendant l'action de rimming. De plus, les gaz qui résultent de la réaction entre l'oxygène dissous (O2) et le C sont également piégés dans la zone centrale du noyau. Pendant l'opération de soudage, une certaine quantité d'acier de base fond et se mélange avec le matériau d'apport en raison de la dilution. La température élevée du bain de soudure liquide fournit des conditions qui permettent à la réaction O2-C incomplète de reprendre et au CO et CO2 piégés d'évoluer. Lorsque la vitesse de solidification du bain de soudure est très rapide pour que les gaz s'échappent, leur piégeage conduit à des pores dans le métal fondu. Par conséquent, une désoxydation suffisante du bain de soudure est le moyen pratique d'éviter les problèmes de porosité lors du soudage d'aciers cerclés.

Lorsque l'acier à faible teneur en carbone est fourni sous forme d'acier calmé, la porosité du métal fondu n'est plus un problème lors du soudage par fusion. Au lieu de cela, un laitier réfractaire visqueux se forme parfois sur la surface du bain de soudure de l'acier mort, ce qui ralentit l'écoulement du métal liquide et rend difficile la manipulation du bain de soudure. Le laitier devient visqueux lorsque des désoxydants, tels que Al (aluminium), Ti et Zr (zirconium) sont utilisés dans la pratique de la destruction de l'acier, forment des oxydes avec des températures de fusion relativement élevées. Ce problème avec les scories est plus aggravé avec le soudage oxy-acétylène, en raison des basses températures impliquées dans le processus. La solution habituelle consiste à sélectionner un matériau de remplissage contenant une quantité adéquate de Mn et de Si pour réduire le point de fusion et améliorer l'écoulement du laitier.

L'acier doux est également considéré comme soudable, et la fissuration à froid n'est généralement pas un problème lorsque la teneur en C est inférieure à 0,2 % et la teneur en Mn est inférieure à 1,0 %. Le préchauffage, le contrôle de la température entre les passes, le PWHT ou les techniques de soudage spéciales ne sont généralement pas nécessaires lors du soudage d'acier d'une épaisseur de 25 mm et moins. La teneur en C est généralement plus élevée dans l'acier plus épais afin de fournir la résistance requise. De plus, le taux de refroidissement HAZ associé lors du soudage par fusion d'acier plus épais est plus élevé. Par conséquent, lors du soudage d'acier d'une épaisseur supérieure à 25 mm, ou lorsque les teneurs en C et Mn sont supérieures à 0,3 % et 1,4 % respectivement, des précautions appropriées et l'utilisation d'électrodes ou de flux à faible teneur en H2 sont nécessaires pour éviter la fissuration de H2.

Un conseil utile dans la sélection des aciers C-Mn et micro-alliés C-Mn avec une soudabilité et une ténacité optimales, telles qu'établies par Dolby est donné ici. Pour ces aciers à plus de 0,1 % de C, il convient d'utiliser des aciers de base à faible teneur en C et à faible CE, mais à haute ténacité. L'acier qui est traité à l'Al pour limiter la largeur de la région à gros grains dans la ZAT et minimiser le niveau de N2 libre (les précipités de nitrure d'aluminium sont relativement stables) doit être choisi. L'acier choisi doit être propre. L'acier traité à l'Al ou dégazé sous vide a des niveaux de S inférieurs. Le traitement au calcium (Ca) pour le contrôle de la forme des sulfures améliore les propriétés mécaniques dans le sens de l'épaisseur et réduit le déchirement lamellaire associé aux problèmes de fissuration de liquidation.

Lors de l'utilisation d'un procédé de soudage à apports d'énergie élevés pour les aciers de base de même composition C-Mn, l'ajout de Nb et de V diminue la ténacité HAZ, en raison des précipitations de carbures ou de carbo-nitrures de Nb et V qui se produisent lors du refroidissement et du réchauffage. Les aciers microalliés à moins de 0,1 % C ont généralement une ténacité plus élevée et une tendance réduite à la fissuration H2 dans la ZAT. Les aciers traités à l'Al propre avec des valeurs de ténacité élevées doivent être choisis pour les raisons indiquées ci-dessus pour les aciers C-Mn. La même précaution s'applique également comme mentionné ci-dessus concernant le processus de soudage avec des apports d'énergie élevés.

L'acier faiblement allié qui a de faibles niveaux de C doit être choisi. Une résistance élevée au clivage peut être obtenue lorsque la trempabilité de l'acier est suffisante pour développer une martensite à bas C pour les conditions de soudage utilisées. Des précautions sont nécessaires dans le PWHT de l'acier qui a une quantité substantielle de précipitation secondaire d'éléments d'alliage durcissants, tels que Nb et V. Une attention particulière doit également être accordée au PWHT de l'acier qui contient de grandes quantités d'éléments résiduels comme P, Sb (antimoine ), As (arsenic) et Sn (étain).

L'acier traité Al propre avec une valeur de ténacité élevée doit être choisi pour les raisons indiquées ci-dessus pour l'acier C-Mn. De plus, la même précaution concernant le processus de soudage avec des apports d'énergie élevés s'applique ici.

L'acier thermomécaniquement contrôlé (TMCP) présente des propriétés de résistance et de ténacité et une soudabilité considérablement améliorées. Cette technologie utilise un refroidissement accéléré qui permet d'atteindre le même niveau de résistance à un niveau de C inférieur que l'acier laminé contrôlé conventionnel atteint à des niveaux de C inférieurs (moins de 0,06 %). Au lieu de se renforcer en augmentant la teneur en C, l'acier TMCP développe sa résistance et sa ténacité à partir de la ferrite très fine et de la microstructure de deuxième phase (perlite ou bainite finement dispersée) qui se produisent pendant l'étape de refroidissement accéléré du processus. En raison de la réduction de la teneur en C et du CE, cet acier améliore considérablement la résistance à la fissuration à froid induite par H2 (HICC). Par conséquent, les soucis associés au préchauffage, au contrôle de la température entre les passes et au PWHT pendant le processus de soudage ne sont pas critiques. Cependant, le ramollissement de la HAZ, en particulier à des apports de chaleur élevés, est préoccupant, car la microstructure favorable de l'acier TMCP est inversée lors du refroidissement lent dans la HAZ à un niveau d'apport de chaleur élevé.

L'acier Cr-Mo (molybdène) est un matériau relativement bon marché par rapport à l'acier fortement allié et est utilisé dans les industries énergétique et pétrochimique en raison de sa résistance à l'oxydation, de sa résistance au fluage à haute température et de sa résistance à la corrosion par les sulfures. La teneur en Cr donne à l'acier sa résistance à la corrosion par oxydation, tandis que la teneur en Mo augmente la résistance à haute température. La présence de carbure stable finement réparti améliore la résistance au fluage. En raison de la teneur en éléments d'alliage et d'environ 0,15 % de teneur en C, cet acier est durcissable à l'air. Cet acier est généralement fourni à l'état normalisé et revenu ou trempé et revenu (Q&T). La soudabilité de l'acier Cr-Mo est très similaire à celle du Q&T et de l'acier faiblement allié durcissable. Le problème majeur dans la HAZ est la fissuration dans la région à gros grains durcie, ainsi que le ramollissement de la HAZ entre les températures Ac1 et Ac3. La fissuration par réchauffage pendant le PWHT et l'exposition à long terme à haute température entraînent également de graves difficultés. Pour cet acier, une température de préchauffage et d'entre-passes appropriée doit être sélectionnée, et une technique de soudage à faible H2 doit être utilisée.

Bien qu'un PWHT ne soit pas nécessaire pour l'acier Cr-Mo avec des niveaux de Cr inférieurs et des jauges plus minces, il est fréquemment effectué immédiatement après le soudage dans le cadre de la technique de soudage. Le PWHT d'une soudure Cr-Mo est aussi parfois mentionné comme traitement thermique de détente. Un tel traitement thermique vise à soulager les contraintes résiduelles par un processus de relaxation par fluage et à tremper les microstructures durcies brutes de soudage pour améliorer la ténacité à la rupture de la ZAT et du métal fondu. L'effet bénéfique supplémentaire d'un PWHT est de permettre une plus grande dissipation de H2 dans la région de soudure et de réduire davantage la probabilité de HICC. Bien qu'un traitement de relaxation des contraintes ou PWHT soit fréquemment utilisé dans les soudures en acier Cr-Mo, ce type d'acier est sensible soit à la fissuration par relaxation des contraintes dans la ZAT pendant un tel traitement, soit à la fissuration par réchauffage pendant le processus de réchauffage post-soudure, y compris à court terme. exposition à une atmosphère à haute température. La plage de température pour l'apparition de la fissuration par relâchement des contraintes/réchauffage se situe entre 500 deg C et 700 deg C. Bien que cela ne soit pas clair, on pense que le mécanisme de fissuration est lié au renforcement de l'intérieur du grain à la suite de la précipitation.

La fissuration se produit lors du réchauffage lorsque les joints de grains relativement mous qui sont exempts de précipités ne peuvent pas s'adapter à la déformation plastique lors de la relaxation par fluage. Un paramètre connu sous le nom de « Psr » a été développé pour relier la susceptibilité de l'acier Cr-Mo à la fissuration par réchauffage lorsque l'acier contient 1,5 % max Cr, 1,0 % max Cu, 2,0 % max Mo et 0,15 % max V, Nb, et Ti. La relation est donnée par l'équation 'Psr =%Cr + %Cu + 2x %Mo + 10x %V + 7x %Nb + 5x %Ti – 2'.

Lorsque Psr est inférieur à zéro, le matériau est considéré comme sensible à la fissuration par réchauffage. Cependant, lorsqu'il y a plus de 2 % de Cr, la tendance à la fissuration est éliminée. Un autre paramètre qui prend en compte les éléments clochards et qui conduit à la fragilisation des joints de grains et augmente la tendance à la fissuration par réchauffage est le «facteur de composition métallique» (MCF) qui est donné par l'équation «MCF =%Si + 2x %Cu + 2x %P + 10x %As + 15x %Sn + 20x %Sb'. Une valeur plus élevée de MCF augmente également la sensibilité de l'acier Cr-Mo à la fissuration par réchauffage.

Les techniques de soudage habituelles qui sont utilisées pour réduire la probabilité de fissuration par réchauffage sont résumées comme suit (i) réduire les élévateurs de contraintes dans la conception des assemblages soudés, (ii) utiliser des pratiques de soudage qui minimisent les contraintes résiduelles telles que l'augmentation de la température de préchauffage et la réduction de la contrainte , (iii) réduction de la résistance du métal fondu pour l'accommodation de la déformation plastique dans le métal fondu, le cas échéant et nécessaire, et (iv) réduction de la concentration de contraintes dans la région à gros grains.

L'acier Q&T est normalement fourni dans un état traité thermiquement, ce qui implique une austénitisation et/ou une trempe et un revenu pour obtenir des propriétés de haute résistance. La trempabilité de l'acier Q&T est telle que la ZAT est constituée de microstructures de martensite à faible C et de bainite. Ce type de microstructure HAZ brute de soudage présente des propriétés mécaniques souhaitables proches de celles de l'acier de base. Par conséquent, cet acier ne nécessite généralement pas de traitement PWHT ou de détensionnement, sauf dans certaines situations particulières.

Contrairement à d'autres aciers faiblement alliés durcissables dans lesquels un apport d'énergie élevé doit être utilisé pour éviter la formation de martensite dans la HAZ, l'utilisation de l'acier Q&T nécessite que les conditions de soudage incluent une vitesse de refroidissement dans la HAZ suffisamment rapide pour assurer la reformation de microstructures martensitiques et bainitiques. Ceci est nécessaire car la vitesse de refroidissement d'une HAZ est trop lente pour provoquer la transformation de la HAZ austénitisée en ferrite et en un mélange de bainite et de martensite. Lors de la transformation de la ferrite pro-eutectoïde à partir de l'austénite, l'austénite non transformée s'enrichit en C qui se transforme alors en bainite et martensite dures et cassantes. Cette microstructure mixte de ferrite, bainite et martensite conduit à la fragilisation de la ZAT à gros grains. Plus la vitesse de refroidissement est lente, plus l'étendue de la fragilisation dans la ZAT est grande. Une vitesse de refroidissement critique plus rapide (moins d'apport de chaleur) est nécessaire pour éviter la transformation d'une microstructure mixte fragile lors du soudage d'aciers moins trempables ou plus minces.

Une autre préoccupation lors du soudage des aciers Q&T est le maintien strict de la technique de soudage à faible teneur en H2 afin d'éviter la fissuration à froid sous cordon. Un préchauffage est l'un des moyens les plus efficaces de réduire la tendance à la fissuration à froid. Cependant, le préchauffage réduit également considérablement la vitesse de refroidissement dans la ZAT. Par conséquent, il doit être appliqué de manière à obtenir une vitesse de refroidissement suffisamment rapide dans la ZAT.

Lors du soudage d'acier Q&T ayant un niveau de résistance plus élevé, la tendance à la fissuration H2 dans le métal fondu augmente. Par conséquent, la teneur en humidité admissible dans le revêtement et le flux de l'électrode, ainsi que la manipulation de ces matériaux, deviennent beaucoup plus critiques. Pour l'acier Q&T avec un niveau de limite d'élasticité (YS) inférieur à 480 N/mm², une teneur en humidité de 0,4 % est la limite autorisée dans l'électrode recouverte, tandis que pour l'acier avec un niveau de résistance supérieur à 690 N/mm², la limite est de 0,1 %. L'utilisation d'une technique de cordon de trempe peut également aider à éviter les régions indésirables de dureté élevée et de faible ténacité dans la ZAT.

Le soudage multipasse est une bonne technique pour le soudage des aciers Q&T. En plus de l'effet d'affinage et de revenu sur le métal fondu de la passe de soudure précédente, l'apport de chaleur plus faible du soudage multipasse, par rapport à celui du soudage monopasse, permet d'obtenir une vitesse de refroidissement rapide. Lorsque la fissuration H2 dans le métal fondu est un problème, le soudage multi-passes en couche mince doit être utilisé, ainsi qu'un trempage à la température inter-passes pendant une durée prédéterminée avant de déposer la passe suivante. Bien que cette technique aide à dissiper le H2 dans le métal soudé à chaque passe de soudure, elle réduit la productivité.

Dans les aciers Q&T, il existe une région de ramollissement dans la ZAT qui est causée par un cycle thermique de la ZAT avec un pic de température entre Ac1 et Ac3 (région intercritique). A des températures inférieures à Ac3 lors du chauffage, les carbures ne se dissolvent pas complètement dans l'austénite. Par conséquent, le niveau de C dans l'austénite doit être d'une concentration plus faible. Lors du refroidissement, l'austénite insaturée se transforme à haute température et se traduit par une microstructure de moindre résistance.

Considérations sur la soudure

Les aciers au carbone et faiblement alliés utilisés pour les applications structurelles ne sont généralement pas utilisés dans des atmosphères fortement corrosives. Cependant, ils sont souvent utilisés dans des conditions corrosives modérées, telles que celles des raffineries de pétrole et des gazoducs/oléoducs acides. La présence d'une soudure entraîne normalement une diminution de la résistance à la corrosion pour les raisons à savoir (i) les variations des compositions de l'acier de base, de la ZAT et du métal fondu qui se traduisent par une situation favorisant la corrosion galvanique, (ii) la présence de contraintes résiduelles de soudage qui conduit à la fissuration par corrosion sous contrainte (SCC), et (iii) présence de discontinuités de soudure telles que des défauts de surface, qui agissent comme des sites favorables à une attaque de corrosion locale.

Dans une atmosphère corrosive, la prévention du HIC et de la fissuration par corrosion sous contrainte des sulfures (SSCC) est importante. Le HIC, qui a été observé à la fois dans les aciers à haute résistance et à faible résistance, même dans des conditions non sollicitées, se produit principalement dans l'acier à faible résistance qui est exposé à une atmosphère contenant du H2. En raison de son refroidissement et de sa solidification rapides, le métal fondu forme une structure de dendrites et présente des inclusions d'oxyde dispersées sous forme de fins globules. On a vu que le métal fondu, même lorsqu'il est utilisé sans métal d'apport de chimie spéciale, ne développe pas de HIC jusqu'à une dureté maximale de 280 HV. En comparaison, HIC a été observé principalement dans l'acier de base et HAZ.

Le SCC est défini comme un phénomène de fissuration qui se produit dans des conditions corrosives de sulfure lorsque les aciers sont soumis à des contraintes. L'acier qui doit être utilisé dans une atmosphère contenant du sulfure H2 (H2S) peut être choisi de manière appropriée. Généralement, une valeur de 22 HRC (248 HV) est suggérée comme limite de dureté pour l'acier utilisé pour les conduites utilisées dans les applications de gaz corrosif.

Dans le cas d'un assemblage soudé, la ZAT devient normalement plus dure que l'acier de base et, par conséquent, est plus sensible au SCC. En plus de la microstructure plus sensible, d'autres facteurs qui contribuent défavorablement au SCC sont les contraintes résiduelles de soudure et la présence de l'angle d'entrée du capuchon de soudure en tant qu'élévateur de contrainte dans la région soudée. Lorsque les joints soudés sont Q&T ou normalisés, la HAZ disparaît et la tendance de la HAZ précédente à développer un SCC est altérée. La susceptibilité SCC est plus élevée dans l'état brut de soudage que dans l'état Q&T (PWHT).

Les fissures de fatigue dans une structure soudée sous chargement cyclique se développent souvent dans les régions du pied de soudure. Cela est dû au fait que le pied de soudure est une région de concentration de contraintes. Le pied est le point auquel l'acier de base et le métal fondu se rencontrent et où les changements sont les plus élevés dans les deux sections. De même, l'intrusion de laitier qui résulte d'une opération de soudage est fréquemment présente dans la région du pied de soudure. Différentes techniques ont été utilisées pour améliorer la résistance à la fatigue de la structure soudée en réduisant la concentration de contraintes dans la région du pied de soudure et du renfort de soudure. Ces techniques consistent (i) à retirer le renfort de soudure des deux côtés d'un joint bout à bout en usinant la soudure au niveau de l'acier de base, (ii) à augmenter le rayon et l'angle d'entrée des orteils de soudure en meulant mécaniquement les régions d'intersection entre la soudure et the base steel, (iii) changing the state of surface weld residual stress by the mechanical cold working of the weld surface and the base steel at the weld toe region, (iv) coating and painting the welds and base steel to prevent corrosion in the region of stress concentration, (v) increasing the toe radius and weld entrant angle by adding a weld bead on both sides of the reinforcements using a filler material with high fluidity, (vi) using welding conditions which result in a greater weld toe radius and entrant angle, and (vii) re-melting the surface in the weld toe regions for flattening and smoothing weld profiles using the gas tungsten arc welding (GTAW) process.

Effect of welding technique on the properties of steel weldment

The American Welding Society (AWS) defines a welding technique as the detailed method and practice which includes all joint welding processes involved in the production of a weldment. In a detailed review of the relationship between techniques and weldment properties, the following are the conclusions.

- For any welding process/steel combination, welding techniques have a predominant role, along with the electrode (if a filler material is used), in determining the quality and mechanical properties of the weldment. However, these two variables (welding techniques and mechanical properties) do not have a direct cause-effect relationship.

- The mechanical properties of steel are attributable only to its soundness, microstructure, and chemical composition, and to whether or not it is base steel, weld metal, vapour-deposited metal, electrodeposited metal or any other type. The response of steel to mechanical forces depends on its present state and not on the manner in which this state has been created.

- Metallurgical research has established relationships between mechanical properties and microstructure, such as the inverse relationship between grain size and strength, the difference in strength between pearlite and martensite, the embrittling effect of grain boundary films, the harmful effect of inclusions, and others. On the other hand, there is no direct relationship between the current setting of a welding machine and the final properties of the weldment. Rather, the true cause and effect relationship is that (i) increased current introduces more heat into the steel, (ii) increased heat affects both the HAZ and the structure of the weld metal in a particular manner, depending on the steel chemistry, phases which are present, and other factors, and (iii) difference in structure results into different mechanical properties.

The factors connected with the specific welding technique, which affect weldment properties are given below.

Temperature of preheat

Preheating is the application of heat to the base steel immediately before welding, brazing, soldering, or cutting. The preheat temperature depends on many factors, such as the composition and mass of the base steel, the ambient temperature, and the welding technique.

Preheating is done for (i) reducing shrinkage stresses in the weld and adjacent base steel which is mainly important with highly restrained joints, (ii) making available a slower rate of cooling through the critical temperature range (around 880 deg C to 720 deg C), which prevents excessive hardening and lowers the ductility of both the weld and the HAZ of the base steel, and (iii) making available a slower rate of cooling down to 200 deg C, allowing more time for any H2 which is present to diffuse away from the weld and adjacent steel in order to avoid under bead cracking.

Gas torches, gas burners, heat treating furnaces, electric resistance heaters, low frequency induction heating, and temporary furnaces are some of the preheating methods which are used. The selection of the method depends on many factors, such as the preheat temperature, the length of preheating time, the size and shape of the parts, and whether it is a ‘one of a kind’ or a continuous production type of operation. For critical applications, the preheat temperature is to be precisely controlled. In these cases, controllable heating systems are used, and thermocouples are attached directly to the part being heated. The thermocouple measures the exact temperature of the part and provides a signal to a controller, which regulates the fuel or electrical power required for heating. By accurately regulating the fuel or power, the temperature of the part being heated can be held to close limits. Many standards need precise heat temperature control.

Temperature of inter pass

The inter pass temperature, which is involved in multi pass welds, is denoted by the minimum and maximum temperatures of the deposited weld metal and adjacent base steel before the next pass is started. Normally, steel which needs preheating to a specified temperature is also to be kept at this temperature between weld passes. With many weldments, the heat input during welding is adequate to maintain the inter pass temperature. On a massive weldment, it is not possible that the heat input of the welding process is enough to maintain the required inter pass temperature. If this is the case, then torch heating between passes is usually needed.

Once an assembly has been preheated and the welding has begun, it is required to finish welding as soon as possible in order to avoid the need for inter-pass heating. Because the purpose of preheating is to reduce the cooling rate, it logically follows that the same slow cooling is to be given for all passes. This can only be done by maintaining an inter pass temperature which is at least equal to the preheat temperature. If this is not done, then each individual bead is subjected to the same high quench rate as the first bead of a non-preheated assembly.

The required minimum temperatures which are needed are based on specific steel, welding process, and steel thickness. When heat buildup becomes excessive, the weldment is to be allowed to cool, but not below the minimum inter pass temperature. The temperature of the welding area need to be maintained within minimum and maximum inter pass temperatures.

Post weld heat treatment

A PWHT is normally considered necessary for welds in thicker section steel, in order to reduce the high as welded residual stress level and improve the toughness and defect tolerance of the joint. Many fabrication standards provide guidelines on the duration and temperature of the PWHT, although some differences between various standards exist. In assessing the time and temperature needed to provide a suitable PWHT, it is necessary to know how such parameters respond to different heat treatment schedules.

In all heat treatments, with the possible exception of fusion, the heating rate and time can be specified. The maximum temperature is related to the composition of the steel, the holding time (at the maximum temperature) is related to the steel thickness, and the cooling rate is related to the particular treatment and to the standard. The rate of heating generally ranges from 150 deg C to 180 deg C per hour. The holding time is typically 2.5 min/mm of maximum thickness in order to provide uniform heating throughout. The cooling rate also ranges from 150 deg C to 180 deg C per hour, down to a specific temperature. In some cases, the cooling rate can be increased when the part has cooled to a certain temperature. The rates of heating, holding, and cooling are usually part of the specification and need to be followed explicitly.

Effects of PWHT on the HAZ properties of welds in a C – Mn steel

A study was conducted to show the effects of PWHT on the variation in HAZ properties (strength, hardness, and toughness) with different PWHT parameters. The study was carried out on a 50 mm steel of C- Mn grade which had been killed with Si and treated with Al and Nb. This grade was chosen since it is increasingly being used in pressure vessel application and in many off-shore fabrication and other structures. The SAW process had been used with a heat input of around 3.4 kJ/mm of the fill pass. Also, the effects of multiple PWHT cycles, which are often encountered in pressure vessel fabrication or in cases where repairs have been made, have been studied in the same manner.

Longitudinal tensile tests of the HAZ were conducted. No noteworthy effect which was due to multiple stress-relief cycles was noted in the HAZ region. The values observed exceeded the steel plate minimum requirements. Adequate ductility and elongation values were observed at 600 deg C. No noteworthy effect of PWHT time on the HAZ yield stress (YS), tensile strength (TS) or ductility at this temperature was seen. The data indicated that only a minor reduction in YS and TS were noticed with increasing PWHT temperature. No significant effect on ductility was seen.

For Charpy impact tests, five testing temperatures were chosen and three samples were tested at each of the temperature. These temperatures were 0 deg C, -20 deg C, -40 deg C, -60 deg C, and -80 deg C. For the welds, one sample was taken from the first side of the HAZ, one from the second side of the HAZ, and one from the HAZ at the steel plate mid-thickness, which was associated with second side welds. The data had shown that multiple PWHT cycles had only a marginal effect, in that a slight increase in the number of low values at low temperatures was observed at two and three cycles, particularly from specimens machined from the steel plate mid thickness.

Although extended PWHT has not led to an appreciable variation in HAZ Charpy properties from the 1/4 t and 3/4t locations, a pronounced drop in absorbed energy levels was seen after 4 hours in samples machined from the steel plate mid-thickness. It was clearly seen that the toughness at the steel plate mid thickness appears to fall off with time, although this does not happen at the 1/4t locations.

The effects of increasing the PWHT temperature had shown that no pronounced effect of temperature on toughness exists, except at the steel plate mid thickness. Here, there seems to be a trend of increasing transition temperature with increasing PWHT temperature.

A survey on the hardness was also conducted. Hardness traverses were conducted in the macro section from two welds after PWHT, reaching from the parent steel plate which was unaffected by the welding processes into the weld metal. Similar traverses were made on welds 1 and 2 in the as welded condition. On each macro section, three traverses were made at the locations namely (i) 3 mm below the surface of the first side, (ii) at the steel plate mid thickness, and (iii) 3 mm below the surface of the second side. In all the cases, a 98 N load was used on a Vickers hardness machine. The as-welded hardness data from welds 1 and 2 had shown that the steel plate values were around 170 HV to 180 HV, weld-metal values were 200 HV to 220 HV, and the peak HAZ hardness was below 240 HV.

Multiple PWHTs had little influence on HAZ or steel plate hardness, where peak HAZ values of less than 240 HV were obtained and steel plate hardness values were around 140 HV to 160 HV. In all welds, the hardness at the steel plate mid thickness was slightly higher than it was at the surfaces, because of the presence of a segregated band, as is being frequently observed in continuously cast steels.

Weld-metal hardness had shown a more noticeable effect when exposed to multiple stress-relief cycles. Welds 1 and 2 had a fairly uniform hardness of around 200 HV, but after the third PWHT cycle, the weld metal hardness levels dropped to 160 HV to 220 HV, with the lowest values appearing at the weld mid thickness. The values had shown only a slight reduction in HAZ hardness as PWHT time increases. Steel plate hardness values were unaffected. The weld metal behaved in a nonsystematic manner. Hardness values between around 190 HV and 210 HV were observed after 1 hour, increasing to around 200 HV to 220 HV after 2 hours, and decreasing to around 160 HV to 195 HV after 4 hours.

It was seen that the steel plate and HAZ hardness levels appear to be fairly insensitive to PWHT temperature. No obvious trends in the variation of hardness with temperature were visible. However, a slight drop in steel plate hardness had been seen. Weld metal hardness appears to decline after a 650 deg C PWHT, where hardness values of around 180 HV to 190 HV had been recorded. This compared with hardness values of around 190 HV to 210 HV, which were recorded at 550 deg C and 600 deg C.

It was concluded that increasing the PWHT time at 600 deg C, whether by prolonging single treatment or by using multiple treatments, had little effect on the mechanical properties. In addition, increasing the PWHT temperature from 550 deg C to 650 deg C resulted in no significant drop in HAZ strength or hardness. However, evidence for a drop in the HAZ Charpy V notch toughness at the steel plate mid thickness with increasing temperature was found.

Heat Input

The welding process and welding technique both influence the energy input which is used to make a weld. The higher is the energy input, the slower us the cooling rate. Heat input is a function of welding current, arc voltage, and travel speed. To increase the heat input, either the welding current is required to be increased or the travel speed needs to be reduced. Welding current is related to the process and the electrode size. Heat input is calculated by using the equation H =EI (60/S) where H is the energy input in joules per linear measure of weld, E is the arc voltage in volts, I is the welding current in amperes, and S is the travel speed (linear measure) per minute. By increasing the amperage or voltage, heat input increases, but by increasing the travel speed, heat input decreases. The voltage has a minor effect, because it varies only slightly, when compared with the other factors.

In general higher input reduces the cooling rate. This is to be used with care, since with Q&T steels, very high heat input tends to soften the HAZ, and its strength level is reduced. In case of low hardenability steel, it is possible to produce an unhardened HAZ by increasing the heat input. In case of higher hardenability steel, the tendency toward cracking and the maximum hardness are reduced by a slower cooling rate. These factors limit the amount of heat input which can be applied. Normally preheating is used in order to reduce the cooling rates.

Welding process also influences the heat input. Each welding process has a different thermal cycle. For example, the rate of heat rise, the maximum temperature, the time at high temperature, and the rate at which the metal cools are quite different for the shielded metal arc welding (SMAW) and the ESW processes. Those processes with the highest concentration of heat generally cause the temperature to rise and to fall much more quickly. In case of SMAW, the rise is almost instantaneously, and the cooling rate of the base steel is very fast. In case of ESW the rise is slower and is held at a high temperature for a fairly long time, and then decreases slowly.

The temperature changes that occur during an arc welding operation are much quicker and more abrupt than for most metallurgical processes. The metallurgical reactions from the heat of welding do not follow the normal heat treatment relationships. The temperature changes with ESW are more similar to those encountered in foundry metallurgy.

Processus de fabrication

- Qu'est-ce que le soudage MIG et comment procéder au soudage MIG ?

- Comment souder du titane :processus et techniques

- Qu'est-ce qu'un cordon de soudure et ses types ?

- Qu'est-ce que les éclaboussures de soudure et comment les réduire ?

- Chrome métal :éléments, propriétés et utilisations

- Qu'est-ce que le traitement thermique ? - Processus et méthodes

- Façons de souder la tôle d'acier

- Différents types de défauts de soudure et remèdes

- Comprendre l'inspection de soudage