Tuyères de haut-fourneau et Stocks de tuyère

Tuyères de haut fourneau et stocks de tuyères

Le haut-fourneau (BF) a pour objectif d'extraire le métal chaud (fer liquide) à partir de morceaux de minerai de fer, d'agglomérés et/ou de pastilles, de coke et de combustible injecté. Cet objectif est atteint en passant un flux d'air chaud enrichi (air de soufflage chaud) à travers la charge de minerai et de coke qui descend dans la colonne interne du BF. L'air de soufflage chaud et le combustible auxiliaire sont injectés dans le haut fourneau à travers des tuyères situées autour du périmètre du BF.

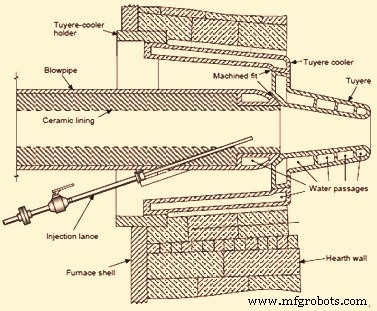

La zone supérieure de la paroi de la sole du haut fourneau contient les ouvertures pour les tuyères qui servent à introduire l'air chaud du vent dans le four. La chemise du four dans la zone de la tuyère contient des ouvertures renforcées en acier dans lesquelles des éléments refroidis en cuivre (Cu) sont installés, similaires à ceux illustrés à la figure 1. Les renforts en acier de la chemise sont appelés supports de refroidisseur de tuyère. Le grand refroidisseur de Cu qui est installé dans la surface intérieure usinée du support de refroidisseur est appelé le refroidisseur de tuyère. Le refroidisseur de cuivre qui introduit l'air soufflé chaud dans le four s'appelle la tuyère. Il est installé dans une surface d'assise intérieure usinée sur le refroidisseur de tuyère. Le chalumeau fait partie de la tuyauterie de distribution d'air du stock de tuyère, qui délivre l'air soufflé chaud du tuyau d'agitation, et qui s'accouple avec la tuyère, pour diriger l'air soufflé chaud dans le four. Les parois du sternum de la tuyère sont généralement en brique de carbone et le refroidissement est généralement externe avec des canaux de refroidissement chemisés à l'extérieur de la coque. Certains fours ont des douves internes dans le sein de la tuyère entre les refroidisseurs de tuyère en tant que conception de refroidissement pour le sein de la tuyère. La figure 1 montre également la disposition du support de refroidisseur de tuyère, qui s'insère dans l'ouverture de la coque en acier, le refroidisseur de tuyère qui s'insère dans le support et la tuyère qui s'adapte à l'intérieur du refroidisseur. Les surfaces où la tuyère et le refroidisseur se touchent sont usinées pour donner un ajustement hermétique.

Fig 1 Ensemble tuyère et chalumeau de haut fourneau

Dans la zone des tuyères, le vent chaud pénètre à travers les tuyères dans le coke, créant des zones de combustion physique appelées chemins de câbles. Le chemin de roulement de la tuyère est une sorte de cavité entre le nez de la tuyère (extrémité du chalumeau) et l'homme mort au fond de BF avec une forme rappelant une poire courbée vers le haut. L'air chaud souffle dans le BF par le chalumeau. Le flux de gaz forme une cavité. La longueur de la cavité est la profondeur du chemin de câbles. La profondeur du chemin de roulement détermine la taille et la forme de l'homme mort BF. Cela a donc un impact sur le débit de gaz et l'échange de chaleur. Dans le chemin de roulement, le carbone (C) du coke et du carburant injecté réagit avec l'oxygène (O2) en plusieurs étapes, ce qui donne un gaz bosh composé de CO, H2, N2 et de petites quantités de SiO, H2S, COS, Ar, etc. La chaleur physique du vent chaud et l'oxydation du C sont les principales sources de chaleur dans le processus de haut fourneau.

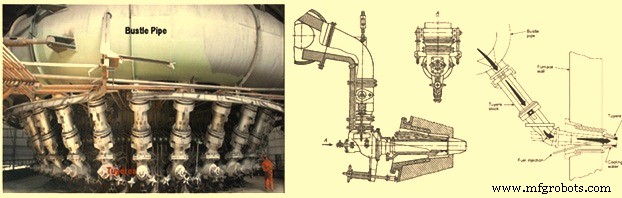

L'air soufflé chaud soufflé pour le procédé BF est fourni par les soufflantes d'air. Ils soufflent de l'air atmosphérique dans les poêles chauds, et dans ce processus, la température est élevée jusqu'à environ 200 degrés Celsius. Lorsque cet air froid traverse les poêles chauds, l'air froid se réchauffe et la température monte à environ 1 200 degrés Celsius. à 1250 deg C. Le système de soufflage d'air chaud est composé de 3 à 4 poêles chauds fonctionnant en parallèle ou en combinaison. Les poêles fournissent de l'air de soufflage chaud au tuyau d'agitation qui est le tuyau circulaire de grand diamètre qui encercle le haut fourneau au-dessus du niveau du manteau. Le tuyau d'agitation est doublé à l'intérieur de réfractaire pour isoler et protéger la coque extérieure en acier de l'air à haute température à l'intérieur. Le tuyau d'agitation a pour but de distribuer l'air de soufflage chaud des poêles chauds dans le bas du haut fourneau à travers un certain nombre de buses appelées tuyères BF. Les principaux équipements de cet ensemble sont les tubes droits, les chalumeaux, les refroidisseurs de tuyères et les tuyères elles-mêmes. Les tuyères et les stocks de tuyères font partie intégrante du système de vent chaud du haut fourneau.

Stocks Tuyere

Les stocks de tuyère relient le tuyau d'agitation aux tuyères. Le but des stocks de tuyère est de fournir de l'air de vent chaud dans le haut fourneau. Les stocks de tuyère sont normalement fabriqués à partir de tôles d'acier de qualité chaudière / allié et sont doublés d'un matériau réfractaire généralement un béton. Chaque stock de tuyère est l'assemblage d'un col de cygne, d'un soufflet d'expansion, d'un tuyau de raccordement, d'un coude, d'un judas, d'un tuyau de soufflage, d'un dispositif de fixation et d'un dispositif de tension. Les stocks de tuyère s'adaptent aux mouvements relatifs entre le système de distribution de vent chaud et le haut fourneau. Tous les composants du stock de tuyère sont généralement connectés par bride. Le chalumeau, qui relie le système de souffle chaud à la tuyère, s'insère normalement dans un siège sphérique usiné à la base de la tuyère.

Les composants principaux du stock de tuyère sont étroitement liés aux surfaces coniques polies au moyen de la disposition étroite conséquente de la partie suivante dans la précédente. Ainsi, les surfaces coniques à emboîtement fermé assurent l'étanchéité du joint. Une perturbation du cycle de chauffage en fonctionnement ainsi que toute fuite de l'un des joints dans le stock de tuyère entraîne la combustion des éléments de construction et des défaillances.

Chaque stock de tuyère a normalement un agencement à double soufflet dans les fours modernes, et chaque unité de soufflet s'articule d'environ +/- 3 degrés. Le nez sphérique du chalumeau permet un mouvement relatif entre le chalumeau et la tuyère. Les sarbacanes conviennent généralement pour une utilisation avec différents types d'injection de carburant.

Les stocks de tuyère sont normalement conçus pour une longue durée de vie. Ils s'adaptent aux mouvements relatifs entre le système de distribution de vent chaud et le four. Ils sont conçus pour une longue durée de vie et une manipulation facile.

Les stocks de tuyère sont généralement conçus pour minimiser les joints et les coudes afin d'améliorer la durée de vie du revêtement réfractaire et de minimiser la perte de pression. L'utilisation d'un système d'assemblage horizontal, relié au moyen de cales coniques à dégagement rapide, facilite le retrait rapide et facile du chalumeau et du coude. Les stocks de tuyère sont également conçus pour avoir des fonctionnalités telles que (i) l'ajustement pour les décalages potentiels des conduits de l'anneau de refroidissement et des tuyères avec leurs joints de cardan, et (ii) l'ajustement en fonction des paramètres changeants de l'air de soufflage chaud.

Les caractéristiques spéciales du stock de tuyère comprennent normalement (i) un joint réfractaire sphérique, (ii) une unité de soufflet avec un roulement sphérique, (iii) une connexion de lance d'injection de carburant, (iv) un coude avec un regard, (v) une unité de soufflet attachée par des tirants avec roulements sphériques, (vi) bride horizontale sur coude pour un changement rapide avec des cales, (vii) butées physiques pour limiter le mouvement à +/- 3 degrés, et (viii) pied descendant avec joint réfractaire sphérique pour permettre un mouvement maximal.

Dans certains hauts fourneaux, le nez du chalumeau est refroidi à l'eau, bien que ce ne soit pas le cas dans la plupart des fours. La lance d'injection de carburant pénètre à travers la paroi du chalumeau et évacue généralement le carburant légèrement en dehors de la ligne médiane et à environ 50 mm en arrière du nez du chalumeau. Certains hauts fourneaux sont équipés de systèmes à double injection qui ont deux ouvertures dans le chalumeau pour faciliter l'utilisation de plusieurs combustibles à tuyère. Dans le cas de charbon pulvérisé comme combustible de tuyère, le placement de la lance d'injection est plus critique pour empêcher l'impact à l'intérieur de la tuyère et pour une meilleure combustion du charbon.

Le chalumeau est maintenu fermement contre la tuyère par la tension de la tige de bride, qui relie le stock de tuyère à la chemise du foyer. Le ressort de bride à l'extrémité de la tige de bride permet un mouvement limité lorsque le chalumeau se dilate et se contracte avec les changements de température du vent chaud. Le chalumeau est de forme tubulaire et est doublé d'un matériau réfractaire pour éviter que sa surface ne devienne trop chaude.

Le chalumeau fait partie intégrante du système de vent chaud d'un haut fourneau. Positionné entre le tuyau d'agitation vers le bas et la tuyère, le chalumeau est généralement un composant en deux parties, composé d'un coude et d'une section conique, et est généralement construit avec une coque extérieure en acier doublée d'un système réfractaire à deux composants. Idéalement, un chalumeau est conçu pour résister au passage d'un souffle enrichi en O2 pendant de longues périodes à des températures et des pressions supérieures à 1150 degrés C et 3,5 kg/cm2, respectivement. L'environnement d'exploitation et l'emplacement intensifient également la tragédie d'une panne de chalumeau puisque les pannes de chalumeau sont souvent catastrophiques. Les conséquences des défaillances soudaines et incontrôlées des chalumeaux incluent des risques accrus pour la sécurité, des dommages aux actifs et des pertes de production.

À l'arrière du stock de tuyère sur la ligne centrale de la sarbacane et de la tuyère se trouve une petite ouverture à travers laquelle une tige peut être insérée pour nettoyer le matériau hors de la sarbacane. L'ouverture est fermée par un bouchon qui peut être ouvert si nécessaire mais qui est étanche au gaz lorsqu'il est fermé. Dans ce capuchon, appelé capuchon de tuyère ou guichet, il y a un viseur recouvert de verre qui permet à l'opérateur d'inspecter l'intérieur du four directement devant la tuyère. La partie supérieure de la crosse est reliée par un joint tournant à l'embout garni réfractaire du col de cygne auquel elle est serrée par des ergots et des clavettes qui s'emboîtent dans les sièges des barres de suspension. Chaque col de cygne est à son tour relié par des brides et des boulons à un col s'étendant radialement depuis le diamètre intérieur du tuyau d'agitation. Le tuyau d'agitation est un grand tuyau circulaire, revêtu de réfractaire et isolé qui encercle le four au-dessus du niveau du manteau et distribue le vent chauffé du vent principal à chaque connexion de tuyère. La disposition générale du tuyau d'agitation, des stocks de tuyère et du chalumeau est illustrée à la Fig 2.

Fig 2 Disposition générale du tuyau d'agitation, des stocks de tuyère et du chalumeau

Tuyères et refroidisseurs de tuyère

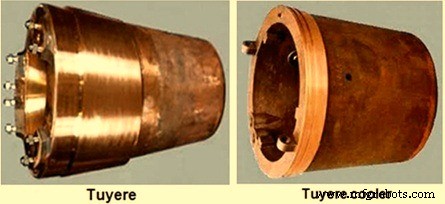

Les tuyères sont de petits tuyaux qui permettent à l'air chaud du tuyau d'agitation d'entrer dans le haut fourneau. Ce sont des buses de forme spéciale à travers lesquelles un jet d'air chaud est injecté dans le haut fourneau. Ils sont en cuivre et sont généralement refroidis à l'eau car ils sont directement exposés à la température du four. Ils sont situés tout autour du haut fourneau. Il existe quatre types de tuyères utilisées dans les hauts fourneaux. Ce sont (i) des tuyères à une chambre, (ii) des tuyères à double chambre, (iii) des tuyères à plusieurs chambres et (iv) des tuyères à chambre en spirale. Les tuyères à double chambre sont les tuyères les plus utilisées.

La tuyère, le refroidisseur de tuyère et le tuyau de soufflage fonctionnent dans les conditions de température les plus élevées. Le refroidisseur à tuyère est placé dans la poitrine du garnissage du four. La tuyère est couplée à la tuyère qui est déjà de 250 mm à 350 mm de profondeur à l'intérieur du corps du haut fourneau.

Les premières tuyères ont été utilisées en 1740 dans le haut fourneau de l'usine Nevyanskiy. L'utilisation des tuyères dans la pratique des hauts fourneaux a été largement acceptée au début du XXe siècle. Depuis lors, la conception de la tuyère a été légèrement modifiée bien que sa technique de fabrication se soit constamment améliorée.

Les tuyères sont en cuivre. Auparavant, les tuyères du type de l'art antérieur étaient constituées de feuilles de cuivre pressées, d'une épaisseur de paroi allant jusqu'à 8 mm. De nos jours, les tuyères de haut fourneau sont généralement fabriquées en cuivre coulé par centrifugation, ce qui garantit une durée de vie maximale de la tuyère grâce à la haute manufacturabilité qui offre la plus grande homogénéité du matériau et l'absence de micropores. Cependant cette méthode est un peu plus chère que la fabrication des tuyères par le biais de la coulée sous vide. Ce dernier est également parfois appliqué dans la production des tuyères et a un coût de conversion moindre mais il existe une possibilité de légère non-homogénéité du matériau. Quoi qu'il en soit, la méthode de coulée de la production de tuyères a presque remplacé l'application de la construction soudée des tuyères en raison de sa capacité de fonctionnement inférieure malgré le coût de production inférieur qui est également associé au coulage du refroidisseur de tuyère en cuivre creux. Le refroidisseur à tuyère est également fabriqué par coulée et est en cuivre (moins souvent en bronze). Il est monté dans la poitrine du revêtement du four et fixé à travers la bride avec la soudure supplémentaire à l'enveloppe du foyer.

Le refroidisseur de tuyère et la tuyère sont refroidis à l'eau. Sur les hauts fourneaux modernes utilisant des températures de vent chaud d'environ 1200 degrés Celsius, les passages d'eau du corps de la tuyère sont conçus pour maintenir la vitesse de l'eau au-dessus de 20 m/sec. Et les passages d'eau du nez de la tuyère sont conçus pour maintenir la vitesse de l'eau au-dessus de 28 m/sec afin d'améliorer le taux de transfert de chaleur. La figure 3 montre la tuyère et le refroidisseur de tuyère.

Fig3 Tuyère et refroidisseur de tuyère

La tuyère du haut fourneau est refroidie par l'eau fournie à raison de 15 à 25 m3/heure directement sur la face interne de la tuyère. La température de chauffage de l'eau de refroidissement évacuée n'est pas dépasser 15 deg C. La pression de l'eau de refroidissement fournie à la face de la tuyère et du refroidisseur de tuyère ne doit pas dépasser 5 kg/cm² à 10 kg/cm². L'utilisation du cuivre (d'une pureté de 99,5 % minimum ) car le matériau de construction permet d'évacuer efficacement la chaleur du corps conique de la tuyère fonctionnant dans des conditions extrêmement chaudes.

Réalisée majoritairement en cuivre coulé, avec des canaux refroidis à l'eau, la tuyère est le dispositif qui permet d'insuffler de l'air réchauffé dans le chemin de roulement de combustion du haut fourneau. Exposé à un fonctionnement rude et turbulent environnement, la région de la tuyère est dynamique et complexe, contenant des gaz de combustion, des oxydes liquides (scories), de la fonte liquide, du coke, du charbon pulvérisé, du charbon et des températures dépassant fréquemment 2 200 °C. Bien que reconnue comme un élément clé, une tuyère indestructible pour haut fourneau n'est pas encore développé. La faible fiabilité de la tuyère n'est pas un phénomène récent.

Bien qu'il s'agisse de la principale voie de fabrication du fer et après plusieurs siècles de développement, les hauts fourneaux sont toujours sujets aux défaillances des tuyères. Une défaillance de la tuyère introduit une situation que tous les opérateurs essaient d'éviter, généralement une instabilité du four, une augmentation des coûts et du taux de carburant, une perte de productivité et une sécurité et une exposition environnementale accrues.

La durabilité des tuyères de haut fourneau influence l'économie du processus de haut fourneau. Une durabilité insuffisante augmente les coûts du matériau de tuyère lui-même, d'une part, et conduit d'autre part à des réparations et des arrêts fréquents et donc à une réduction de la production du haut fourneau.

Reconnue comme un élément critique, la fiabilité de la tuyère est fréquemment suivie comme un indicateur de performance clé (KPI) dans le fonctionnement des hauts fourneaux. Un examen des performances des tuyères indique souvent des taux d'échec élevés et constate que les arrêts non planifiés pour remplacer les tuyères sont devenus monnaie courante.

Lorsqu'une tuyère tombe en panne, l'eau à haute pression, qui refroidit la tuyère, est autorisée à entrer dans le haut fourneau. Cette entrée d'eau déclenche une chaîne d'événements qui perturbe le fonctionnement du four. Cela comprend l'instabilité du four, l'augmentation des coûts du combustible et des matériaux, la perte de productivité et l'augmentation des risques pour la sécurité et l'environnement. Poussée à l'extrême, une défaillance de la tuyère peut entraîner la destruction du haut fourneau avec des impacts inquiétants sur la sécurité.

Initialement, avant l'avènement du refroidissement par eau, de nombreuses défaillances de la tuyère étaient liées à un "repassage" de la tuyère. Avec l'invention du souffle chaud en 1828, la conception de la tuyère a évolué pour finalement inclure le refroidissement par eau. À la fin du 19e siècle, les avantages d'une tuyère refroidie à l'eau étaient acceptés dans l'industrie, tout comme la reconnaissance de l'effet d'une panne. Les effets signalés des défaillances des tuyères sont (i) des qualités inférieures de fer (plus de soufre et moins de silicium), (ii) des foyers réfrigérés, (iii) des explosions, (iv) du « gaz sauvage » pour les poêles (teneur probablement élevée en hydrogène), ( v) risques accrus pour la sécurité (changement de tuyères pendant le sautage), (vi) augmentation des coûts et (vii) perte de production. En 1918, J.E. Johnson Jr., dans son texte sur les principes du haut fourneau, avisa les opérateurs de « l'effet dévastateur de l'eau sur le fonctionnement du fourneau… », tout en quantifiant la perte de chaleur en termes de combustible pour une fuite (0,12 Fuite de cum/heure correspondant à une perte de 2 % de la chaleur du foyer). Près de 100 ans plus tard, la fiabilité des tuyères est toujours un sujet d'intérêt et reste un problème moderne.

Les tentatives d'amélioration de la fiabilité des tuyères ont continué de défier les opérateurs de hauts fourneaux et les fabricants de tuyères. Comme les hauts fourneaux ont été développés pour augmenter la productivité, à des taux de coke plus faibles, principalement grâce à l'injection de charbon pulvérisé, l'activité d'enquête sur les causes des défaillances des tuyères s'est concentrée sur la charge, les pratiques d'exploitation, la conception des tuyères et les défauts de fabrication.

Fréquemment, les causes des défaillances des tuyères sont évidentes. L'érosion, l'abrasion et les brûlures de métal chaud sont toutes facilement discernables à partir d'une inspection visuelle superficielle. Cependant, des détails supplémentaires sont nécessaires pour compléter l'analyse. En coupant des sections de tuyères défectueuses, les défauts de moulage et de fabrication deviennent évidents.

Prévenir les défaillances des tuyères est l'une des tâches les plus importantes des producteurs de fer car il est essentiel de maintenir un fonctionnement stable et une productivité élevée. Une tuyère à longue durée de vie a été mise au point au Japon. Les caractéristiques de cette tuyère sont (i) la chute de pression est faible (économie d'énergie) et le débit d'eau est élevé (capacité de refroidissement élevée) car la structure de la tuyère est excentrique, (ii) la tuyère est recouverte de certains matériaux céramiques pour protéger de la brûlure et de l'abrasion à la surface extérieure, et (iii) la tuyère est conçue pour se réparer facilement, ce qui réduirait les dépenses de maintenance.

Les dommages aux tuyères de hauts fourneaux sont causés essentiellement par des surcharges thermiques, des actions mécaniques et des défauts de construction et de fabrication des tuyères. De nombreuses études ont été menées dans le passé sur le chargement thermique et l'attaque mécanique des tuyères et divers concepts ont été développés sur le déroulement de la destruction des tuyères de haut fourneau; par exemple, la possibilité a été indiquée que le matériau de la tuyère puisse être détruit par contact direct avec le métal chaud à travers des dépôts de fer sous la tuyère.

L'abrasion mécanique sur les tuyères est attribuable aux solides se déplaçant devant les tuyères. Le fait que l'abrasion sur la partie supérieure de la buse de la tuyère soit supérieure à celle sur la partie inférieure confirmerait cette hypothèse.

En plus de ces effets, causés par le fonctionnement du haut fourneau, des défauts de construction, de matériaux et de fabrication ont été cités comme cause des dommages à la tuyère. Les circuits d'eau de refroidissement qui ne permettent pas un bon transfert de chaleur doivent être comptés comme des défauts de construction. Les défauts de fonderie et les écarts par rapport à la conception sont des défauts de fabrication qui peuvent être reconnus par des essais non destructifs. Avec des circuits d'eau de refroidissement améliorés, déjà incorporés dans une construction de tuyère avancée, une durabilité de tuyère bien améliorée est disponible à partir de ces tuyères.

Pour réduire l'usure de la tuyère, diverses couches protectrices ont été essayées. Les oxydes métalliques, en particulier l'oxyde de zirconium, l'oxyde de béryllium et l'oxyde d'aluminium, ont été fréquemment utilisés. On dit que le nickel ou les alliages de nickel conviennent comme couches intermédiaires. Les processus de diffusion conduisent également à une couche protectrice résistante. En ce qui concerne le mode d'action et le succès des couches protectrices pour augmenter la durée de vie, il existe dans une certaine mesure des déclarations contradictoires.

L'abrasion mécanique sur les tuyères est attribuable aux solides se déplaçant devant les tuyères. Le fait que l'abrasion sur la partie supérieure de la buse de la tuyère soit supérieure à celle sur la partie inférieure confirmerait cette hypothèse. Des études récentes sur les mouvements devant les tuyères indiquent également cette possibilité d'usure abrasive des tuyères.

En plus de ces effets, causés par le fonctionnement du haut fourneau, des défauts de construction, de matériaux et de fabrication ont été cités comme cause des dommages à la tuyère. Les circuits d'eau de refroidissement qui ne permettent pas un bon transfert de chaleur doivent être comptés comme des défauts de construction. Les défauts de fonderie et les écarts par rapport à la conception sont des défauts de fabrication qui peuvent être reconnus par des essais non destructifs. Avec des circuits d'eau de refroidissement améliorés, comme déjà incorporé dans une construction de tuyère avancée, une durabilité de tuyère bien améliorée peut être obtenue.

Pour faciliter l'analyse de défaillance des tuyères par rapport aux défauts de fabrication, des tests de conductivité électrique sont souvent effectués. En se concentrant sur le point de défaillance commun, la conductivité du moulage est mesurée à travers la ligne de soudure. Selon la loi de Wiedemann-Frantz, la conductivité électrique est proportionnelle à la conductivité thermique. Des conductivités électriques aussi basses que 16 % International Annealed Copper Standard (IACS) sont parfois observées. Au niveau de la soudure circonférentielle extérieure, où les défaillances sont les plus courantes, la conductivité thermique de la zone de soudure n'est généralement qu'environ un tiers de la conductivité thermique du cuivre pur. Cela forme un point faible où la pièce moulée n'est pas suffisamment refroidie et fond simplement jusqu'à une éventuelle défaillance. Une augmentation des spécifications de conductivité électrique et des tests plus rigoureux sont nécessaires chez les fabricants de tuyères, car ce paramètre joue un rôle important dans les performances de la tuyère.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Four à induction et sidérurgie

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone