Bases du laminage de l'acier

Bases du laminage de l'acier

L'acier liquide est généralement coulé dans des machines de coulée continue sous forme de billettes, de blooms ou de brames. Dans certaines usines, il est également coulé dans des machines de coulée continue sous forme de brames minces ou de sections d'os de chien. Ces formes sont traitées par laminage à chaud en les faisant passer à travers des rouleaux rotatifs cylindriques lisses ou rainurés pour produire des plaques, des tôles, des barres, des profilés structurels, des tubes, etc.

Le processus de laminage est l'une des opérations de formage des métaux industriels les plus importantes et les plus largement utilisées. Il offre une production élevée et un contrôle étroit du produit final. Il a été développé à la fin des années 1500. Il représente 90 % de tous les métaux produits par les procédés de travail des métaux.

Le laminage de l'acier est un processus de formage du métal dans lequel l'acier passe à travers une paire de rouleaux rotatifs pour la déformation plastique de l'acier. La déformation plastique est causée par les forces de compression appliquées à travers les rouleaux en rotation. Des contraintes de compression élevées résultent du frottement entre les rouleaux et la surface de la matière en acier. Le matériau en acier est pressé entre la paire de rouleaux, ce qui réduit l'épaisseur et augmente la longueur. Le laminage est classé en fonction de la température de l'acier laminé. Si la température de l'acier est supérieure à sa température de recristallisation, le processus est appelé laminage à chaud. Si la température de l'acier est inférieure à sa température de recristallisation, le processus est appelé laminage à froid.

Les rouleaux tournent sur des roulements à billes massifs montés dans des boîtiers d'une résistance énorme et entraînés par de puissants moteurs électriques. Ceux-ci sont connus sous le nom de supports de moulin. Une cage de laminoir contient deux rouleaux ou plus pour la déformation plastique de l'acier entre les rouleaux en rotation. Il se compose essentiellement de (i) rouleaux, (ii) roulements, (iii) un boîtier pour contenir ces pièces, (iv) une boîte de vitesses, (v) un entraînement (moteur) pour appliquer la puissance aux rouleaux, (vi) la vitesse des dispositifs de commande pour contrôler la vitesse, et (vii) des systèmes hydrauliques. La cage de laminoir nécessite une construction très rigide et de gros moteurs pour fournir suffisamment de puissance. Il existe plusieurs types de cages de laminoir comme indiqué ci-dessous.

- Cage à deux hauteurs - C'est le type de base de cage de laminoir dans lequel deux rouleaux opposés sont utilisés. Le stand a des rouleaux non réversibles tournant dans le même sens. Par conséquent, la pièce ne peut pas être alimentée de l'autre côté. Le stand à deux hauteurs peut être soit un stand horizontal, soit un stand vertical. Le support horizontal a les deux rouleaux horizontaux tandis que le support vertical a les deux rouleaux verticaux.

- Stand de traction à deux hauteurs :le matériel roulant en acier est renvoyé à l'entrée pour une réduction supplémentaire.

- Support à deux hauteurs, inversion - Le travail peut être passé d'avant en arrière à travers les rouleaux en inversant leur sens de rotation. De telles usines augmentent la productivité.

- Support à trois hauteurs - Il se compose de trois rouleaux. Les rouleaux supérieur et inférieur sont entraînés tandis que le rouleau central tourne par friction. Le premier laminage a lieu dans une direction entre la paire de rouleaux inférieure et médiane. Ensuite, le travail est inversé dans sa direction et introduit à travers la paire de rouleaux du milieu et du haut. Cela améliore la productivité.

- Support à quatre hauteurs – Il comporte des rouleaux de petit diamètre (moins de résistance et de rigidité) soutenus par des rouleaux de support de plus grand diamètre. La puissance de roulement est directement proportionnelle au diamètre du rouleau. Des rouleaux de plus petit diamètre peuvent donc réduire la puissance absorbée. La résistance des rouleaux de petit diamètre est médiocre. Par conséquent, les rouleaux peuvent se plier. En conséquence, des rouleaux d'appui de plus grand diamètre sont utilisés pour supporter les rouleaux plus petits. Les sections minces peuvent être laminées à l'aide de rouleaux de plus petit diamètre.

- Support de moulin universel - Ce support a deux rouleaux horizontaux et deux rouleaux verticaux. Les rouleaux verticaux sont utilisés pour contrôler la largeur du travail simultanément.

- Laminoir à grappes ou cage de laminoir Sendzimir - Dans cette cage de laminoir, chacun des cylindres de travail est soutenu par deux cylindres d'appui. Le laminoir à grappes et le laminoir Sendzimir sont utilisés pour laminer de fines bandes de matériaux et de feuilles à haute résistance [0,0025 mm d'épaisseur]. Le cylindre de travail dans ces broyeurs peut être aussi petit que 6 mm de diamètre - en carbure de tungstène.

- Broyeur planétaire - Il se compose d'une paire de rouleaux de soutien lourds entourés d'un grand nombre de rouleaux planétaires. Chaque rouleau planétaire donne une réduction presque constante à la brame lorsqu'il balaie un chemin circulaire entre les rouleaux de support et la brame. Lorsque chaque paire de rouleaux planétaires cesse d'être en contact avec la pièce à usiner, une autre paire de rouleaux entre en contact et répète cette réduction. La réduction globale est la somme d'une série de petites réductions par chaque paire de rouleaux. Par conséquent, le laminoir planétaire peut réduire à chaud une brame directement en bande en un seul passage dans le laminoir. L'opération nécessite des rouleaux d'alimentation pour introduire la brame dans le laminoir et une paire de rouleaux de planage à la sortie pour améliorer la finition de surface.

Un laminoir continu comporte une série de cages de laminoir disposées successivement de manière à augmenter la productivité. Le stock d'acier se déplace à des vitesses différentes à chaque cage du laminoir.

Dans un sens plus large, un laminoir est un système automatique ou une ligne de cages de laminoirs avec une série d'équipements qui effectuent à la fois des opérations de laminage et auxiliaires :transport de la billette/bloom/brame d'origine du stock aux fours de chauffage et au laminoir rouleaux, transfert du matériau laminé d'une cage à laminoir à une autre, tournage ou retordage dans le cas de certains laminoirs, transport du métal après laminage, découpe, refroidissement du matériau laminé sur lit de refroidissement dans certains laminoirs, marquage ou emboutissage, rognage, emballage , et acheminement vers le stock de produit fini. Dans certains laminoirs (par exemple, le laminoir à bandes à chaud, le laminoir à fil machine, le laminoir marchand et le laminoir à froid), le produit laminé est enroulé dans une bobineuse ou une bobine d'enroulement.

La plupart du temps, le laminage est effectué à haute température, appelé laminage à chaud, en raison de l'exigence de grandes déformations. Le laminage à chaud donne un produit sans contrainte résiduelle. Cependant, la mise à l'échelle est un problème majeur lors du laminage à chaud, en raison duquel la précision dimensionnelle est difficile à maintenir.

Le laminage à froid de l'acier laminé à chaud est important, en raison de la grande précision et du manque d'écaillage d'oxyde. Elle s'effectue en dessous de la température de recristallisation et introduit un écrouissage. Le matériau de départ pour la tôle d'acier laminée à froid est une bobine laminée à chaud décapée provenant du laminoir continu à chaud. La réduction totale obtenue par laminage à froid variera généralement d'environ 50 % à 90 %. La réduction dans chaque peuplement doit être répartie uniformément sans tomber très en dessous de la réduction maximale pour chaque passe. Généralement, le pourcentage de réduction le plus faible a lieu lors de la dernière passe pour permettre un meilleur contrôle de la planéité, de l'épaisseur et de la finition de surface.

Le laminage est classé en fonction de la température de la pièce laminée. Si la température de l'acier est supérieure à sa température de recristallisation, le processus est appelé laminage à chaud. Pour les processus de travail à chaud, de grandes déformations peuvent être successivement répétées, car l'acier reste doux et ductile. Le stock d'acier est soumis à des contraintes de compression élevées en raison du frottement entre les rouleaux et la surface de l'acier. Le laminage consiste à faire passer le matériau entre deux rouleaux tournant plus ou moins à la même vitesse périphérique mais dans des sens opposés, c'est-à-dire dans le sens des aiguilles d'une montre et dans le sens inverse des aiguilles d'une montre. La distance entre eux est espacée, ce qui est légèrement inférieur à la hauteur du stock d'acier qui les pénètre. Ces rouleaux peuvent être plats ou rainurés (contournés) pour le laminage à chaud de barres ou de formes. Dans ces conditions, les rouleaux saisissent la pièce d'acier et la délivrent, réduite en section et donc augmentée en longueur.

L'opération initiale de travail à chaud pour la plupart des produits en acier est effectuée sur le laminoir primaire. L'objectif est de décomposer pour réduire la section transversale du matériel roulant en vue de sa finition ultérieure en barres, bandes, tôles ou en plusieurs profilés laminés. Les blooms, brames ou billettes coulés sont initialement chauffés entre 1 100 deg C et 1 300 deg C. Lors du laminage à chaud de l'acier, la température dans la cage de finition ultime varie de 850 deg C à 900 deg C, et est toujours supérieure au seuil critique supérieur. température de l'acier. L'acier est pressé entre les rouleaux jusqu'à l'obtention de l'épaisseur et des formes finales. Pour y parvenir, les rouleaux exercent des forces de milliers de tonnes.

L'agencement d'un laminoir varie, allant d'un simple laminoir à cage unique à plusieurs cages disposées côte à côte ou en ligne. Un mécanisme, communément appelé table à rouleaux, dirige la pièce à usiner vers les rouleaux, et une autre table à rouleaux pour manipuler les pièces sortant du rouleau. La table devant les rouleaux force l'acier contre les rouleaux qui saisissent et tirent l'acier entre eux. L'acier est ainsi réduit à une épaisseur égale à la distance entre les rouleaux, et si les rouleaux sont rainurés, il est façonné selon la conception des rainures. Le laminage à chaud permet d'obtenir de grandes déformations de l'acier avec un petit nombre de cycles de laminage.

Le laminage à chaud se déroule en plusieurs étapes et étirage / la réduction est donnée à chaque étape. Le tirage ultime est à une température supérieure à la température de recristallisation ou de changement de phase. En conséquence, la pâte froide est chauffée à une température beaucoup plus élevée que la température de recristallisation. Par conséquent, la température ultime à laquelle la pièce à usiner dépend de la quantité d'étirage total, du nombre d'étapes où l'étirage est fourni et de la composition du stock d'acier.

L'objectif d'un laminoir est de diminuer l'épaisseur de l'acier avec une augmentation de la longueur et avec peu d'augmentation de la largeur. Le matériau au centre du matériel roulant est contraint dans la direction transversale à la largeur de la tôle et les contraintes des épaulements de matériau sous-formés de chaque côté des rouleaux empêchent l'extension du matériel roulant dans le sens de la largeur. Cette condition est connue sous le nom de déformation plane. Le matériau devient donc plus long et non plus large.

Facteurs influençant la mécanique du roulement

Les principaux facteurs qui influencent la mécanique du roulement sont donnés ci-dessous.

- Le diamètre des rouleaux

- Montant de la réduction en un seul passage

- L'épaisseur initiale du matériau à laminer

- La vitesse de roulement qui détermine le taux de déformation

- Les tensions avant et arrière

- La nature du frottement entre les rouleaux et l'acier en cours de laminage

- La plage de température du matériau en acier et des rouleaux

- Les propriétés physiques du matériau en acier en cours de laminage

- La forme du contour du rouleau du passage du rouleau dans lequel le matériau en acier est déformé

- Le comportement du broyeur sous charge

- L'effet d'un traitement antérieur du matériau entraînant un écrouissage ou d'autres effets

- La déformation élastique des rouleaux sous charge

- La résistance à la déformation du métal, influencée par la métallurgie, la température et la vitesse de déformation.

- L'état d'anisotropie du matériau

- Le rapport d'aspect, ou le rapport de la largeur du matériel roulant à l'épaisseur initiale

Les paramètres ci-dessus peuvent, seuls ou conjointement, en combinaisons de deux ou plus, générer des paramètres et des phénomènes secondaires plus directement liés et communément associés au processus de laminage. La pression de roulis, le couple, le travail et la puissance sont influencés par ces facteurs. La plupart de ces paramètres sont donnés ci-dessous.

- Coefficient de tirant d'eau, tirant d'eau absolu et tirant d'eau relatif, qui sont établis par le tirant d'eau initial, qui sont établis par les épaisseurs moyennes initiale et finale du matériel roulant.

- Le glissement qui est caractérisé par la différence de la vitesse linéaire du matériel roulant et de la vitesse périphérique des rouleaux. L'angle neutre est déterminé par le point de non glissement.

- La dispersion correspond à la différence de largeur entre le matériau de sortie et le matériel roulant entrant.

- Le coefficient d'allongement dépend des valeurs relatives du tirant d'eau et de l'écartement.

- Morsure du rouleau qui est fonction du tirant d'eau, du diamètre du rouleau, du coefficient de frottement et de l'épaisseur entrante.

Concept fondamental du roulement

Le concept fondamental du laminage de l'acier est donné ci-dessous.

- L'arc de contact entre les rouleaux et l'acier fait partie d'un cercle.

- Le coefficient de frottement est constant en théorie, mais en réalité il varie le long de l'arc de contact.

- Le matériau en acier est considéré comme se déformant plastiquement pendant le laminage.

- Le volume de stock en cours de laminage est constant avant et après le laminage. Cependant, pratiquement le volume pourrait diminuer un peu en raison de la fermeture des pores.

- La vitesse des rouleaux est supposée constante.

- Le stock d'acier ne s'étend que dans le sens du laminage et pas d'extension dans la largeur du matériau.

- La section transversale normale à la direction de laminage n'est pas déformée.

A l'exception du laminage à froid avec tension de bande, c'est le frottement externe, ou le frottement entre la surface des cylindres et la matière laminée, qui est le facteur fondamental de la réduction de matière acier par laminage. C'est la force qui tire le matériau entre les rouleaux et c'est ce qui marque la différence fondamentale entre le laminage et l'étirage. Le frottement affecte grandement l'amplitude et la répartition de la pression agissant entre les rouleaux et le matériau et, par conséquent, affecte la puissance requise pour la réduction du matériau. Il contrôle également le montant de la réduction qu'il est possible de prendre. Normalement, plus le coefficient de frottement est élevé, plus le tirage possible est important. Selon les conditions dans lesquelles le matériau en acier se déplace dans l'espace entre les rouleaux, les deux situations suivantes peuvent se produire.

- L'acier est saisi par les rouleaux et tiré dans l'espace entre les rouleaux.

- L'acier glisse sur la surface du rouleau, n'est pas saisi et le roulement n'a pas lieu.

L'amplitude de la force de frottement dépend de l'état des surfaces en contact et augmente avec l'augmentation de la rugosité, de la vitesse relative entre les rouleaux et de la pression exercée par les rouleaux.

Voici les stratégies pour réduire la force de roulis.

- Réduction de la friction à l'interface rouleau-pièce

- Utilisation de rouleaux de plus petit diamètre pour réduire la zone de contact

- Prendre de plus petites réductions par passe pour réduire la zone de contact

- Laminage à des températures élevées pour réduire la résistance du matériau

- Appliquer des tensions avant et/ou arrière sur le stock laminé

Lorsque le produit en acier forgé ou coulé est laminé à chaud, la structure du grain, qui est à grain grossier, devient plus fine, mais allongée le long de la direction de laminage. Ce type de structure de grain texturé provoque une propriété directionnelle [anisotropie] pour le produit laminé. Afin d'affiner les grains, un traitement thermique est effectué immédiatement après le laminage, ce qui entraîne une recristallisation après laminage.

Types de laminoirs

Il existe différents types de laminoirs. Ceux-ci sont donnés ci-dessous.

- Laminoir continu

- Laminoir réversible

- Laminoir transversal - Utilise des rouleaux de coin circulaires. La barre chauffée est coupée à longueur et introduite transversalement entre les rouleaux. Les rouleaux tournent dans une direction dans le laminoir.

- Laminoir profilé ou laminoir à profilés :les laminoirs profilés sont les laminoirs à barres, les laminoirs marchands, les laminoirs à fil machine, les laminoirs de structure, les laminoirs à poutres et les laminoirs à rails.

- Laminoir à anneaux - Dans ce laminoir, la préforme en forme de beignet est placée entre un rouleau intérieur tournant librement et un rouleau extérieur entraîné. Le broyeur annulaire rend la section plus fine tout en augmentant le diamètre de l'anneau.

- Laminoir à poudre :la poudre métallique est introduite entre les cylindres et compactée en une "bande verte", qui est ensuite frittée et soumise à d'autres cycles de travail à chaud et/ou à froid et de recuit.

- Coulée et laminoir de brames minces - Il est utilisé pour la production de bandes à chaud. L'acier liquide est coulé en brames minces (épaisseur 50 mm à 80 mm) qui sont laminées dans un laminoir de finition ou un laminoir à bandes à chaud après égalisation de température dans un four.

- Laminoir à fileter - Dans ce laminoir, les matrices sont pressées contre la surface d'une ébauche cylindrique. Lorsque l'ébauche roule contre les faces de la matrice d'alimentation, le matériau est déplacé pour former les racines du filetage, et le matériau déplacé s'écoule radialement vers l'extérieur pour former la crête du filetage.

Forces et relations géométriques en laminage

Une tôle d'acier d'épaisseur ho entre dans les rouleaux au plan d'entrée xx avec une vitesse vo . Il traverse l'espace de roulis et quitte le plan de sortie yy avec une épaisseur réduite hf et à une vitesse vf . Etant donné qu'il n'y a pas d'augmentation de largeur, la compression verticale de l'acier se traduit par un allongement dans le sens du laminage. Puisqu'il n'y a pas de changement de volume d'acier à un point donné par unité de temps tout au long du processus, donc

bxho xvo =bxhf xvf =bxh xv

Où b est la largeur de la feuille v est la vitesse à n'importe quelle épaisseur h intermédiaire entre ho et hf .

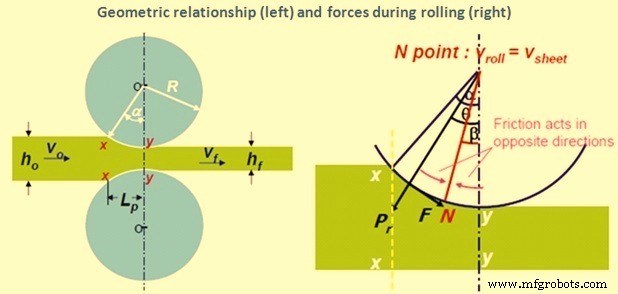

La figure 1 montre la relation géométrique et les forces pendant le roulage.

En un seul point de la surface de contact entre le rouleau et la tôle, deux forces agissent sur l'acier à savoir (i) une force radiale Pr, et (ii) une force de frottement tangentielle F . Entre le plan d'entrée (xx ) et le point neutre où la feuille se déplace plus lentement que la surface du rouleau, et la force de frottement tangentielle, F , agir dans le sens (voir Fig 1) pour tirer l'acier dans le rouleau. Côté sortie (yy ) du point neutre, la feuille se déplace plus vite que la surface du rouleau. Le sens de la force de frottement est alors inversé et s'oppose à la sortie de la feuille des rouleaux.

Fig 1 Relation géométrique et forces lors du roulement

Points saillants sur le roulement

Voici les points saillants du laminage de l'acier.

- Le laminage est le procédé de formage des métaux en acier le plus largement utilisé et sa part est d'environ 90 %

- Le matériau à rouler est tiré par friction dans l'espace des deux rouleaux rotatifs

- Les forces de compression appliquées par les rouleaux réduisent l'épaisseur du matériau ou modifient sa section transversale

- La géométrie du produit dépend du contour de l'espace entre les rouleaux

- Les matériaux des rouleaux sont la fonte, l'acier moulé et l'acier forgé en raison des exigences de résistance élevée et de résistance à l'usure

- Les rouleaux du laminoir à chaud sont généralement rugueux afin qu'ils puissent mordre le travail, et les rouleaux du laminoir à froid sont meulés et polis pour une bonne finition

- Lors du laminage, les grains s'allongent dans le sens du laminage. Dans le laminage à froid, le cristal conserve plus ou moins la forme allongée, mais dans le laminage à chaud, il commence à se reformer après être sorti de la zone de déformation

- La vitesse périphérique des rouleaux à l'entrée dépasse celle de la bande, qui est entraînée si le frottement d'interface est suffisamment élevé.

- Dans la zone de déformation, l'épaisseur du stock d'acier se réduit et s'allonge. Cela augmente la vitesse linéaire de l'acier laminé à la sortie.

- Il existe donc un point neutre où la vitesse du rouleau et la vitesse de la bande sont égales. À ce stade, la direction du frottement s'inverse.

- Lorsque l'angle de contact dépasse l'angle de frottement, les rouleaux ne peuvent pas tirer de nouvelle bande

- Le couple de roulis, la puissance, etc. augmentent avec l'augmentation de la longueur de contact ou du rayon de roulis

Processus de fabrication