Poutres universelles et son roulement

Les poutres universelles et leur roulement

Les poutres universelles sont également appelées poutres à semelles parallèles ou poutres à semelles larges. La section transversale d'une poutre universelle est en forme de I ou de H. Les poutres en forme de H sont également appelées colonnes universelles. La partie horizontale de la section transversale d'une poutre universelle est appelée brides, tandis que l'élément vertical est appelé âme. La poutre en H a des ailes plus larges que la poutre en I. Les poutres universelles sont généralement laminées à partir d'aciers de construction et sont utilisées dans la construction et le génie civil. La poutre universelle a le profil de section transversale le plus efficace puisque la majeure partie de son matériau est située à l'écart de l'axe neutre, ce qui fournit un deuxième moment de surface élevé, ce qui augmente à son tour la rigidité, donc la résistance à la flexion et à la déviation.

Les poutres en H ont une largeur et une profondeur égales ou presque égales et sont plus adaptées à être orientées verticalement pour supporter une charge axiale telle que des colonnes dans une construction à plusieurs étages, tandis que les poutres en I sont beaucoup plus profondes que larges sont plus adaptées pour supporter une charge de flexion telle que comme éléments de poutre dans les planchers.

Lorsqu'une poutre se plie, le haut de la poutre est en compression et le bas en tension. Ces forces sont les plus fortes tout en haut et tout en bas. Puisqu'une poutre universelle a une plus grande quantité de matériau sur les côtés supérieur et inférieur et un matériau plus petit dans l'âme, elle fournit une section structurelle qui est rigide avec l'utilisation d'un minimum de matériau.

Bien que les poutres en I soient excellentes pour la flexion unidirectionnelle dans un plan parallèle à l'âme, elles ne fonctionnent pas aussi bien en flexion bidirectionnelle. Ces poutres présentent également une faible résistance à la torsion et subissent un gauchissement de section sous une charge de torsion. Pour les problèmes dominés par la torsion, les sections en caisson et d'autres types de sections rigides sont utilisées de préférence aux poutres en I.

L'augmentation de la profondeur de la poutre augmente la résistance à la flexion de la profondeur au cube, par conséquent, les poutres universelles offrent beaucoup de rigidité. Cependant, l'épaisseur de l'âme ne doit pas être petite pour éviter le flambage.

L'âme d'une poutre universelle résiste aux forces de cisaillement, tandis que ses semelles résistent à la plupart des moments de flexion subis par la poutre. Les poutres en forme de I sont conçues pour supporter des charges élevées sur de longues portées. Ils constituent une forme très efficace pour supporter à la fois des charges de flexion et de cisaillement dans le plan de l'âme. Les semelles épaisses et l'âme plus fine proportionnent efficacement le matériau pour résister aux charges de flexion élevées des applications de poutres. Cependant, les sections en forme de I ont une capacité réduite dans le sens transversal et sont également inefficaces pour supporter la charge de torsion.

La poutre en H est un acier profilé à haute performance en raison de son avantage de répartition optimisée de la section transversale et du rapport raisonnable résistance / poids. Avec les caractéristiques d'une bride large et d'une âme mince, la poutre en H a un grand module de section, une résistance élevée à la flexion et d'excellentes propriétés mécaniques. Les poutres en H sont généralement plus lourdes que les poutres en I et sont utiles comme supports pour les murs de soutènement et similaires. Ils peuvent également être utilisés comme sections de poutre lorsque la hauteur libre est préoccupante. En raison de leurs propriétés exceptionnelles, les poutres en H sont largement utilisées pour les poutres, les colonnes et autres éléments architecturaux, ainsi que dans les fondations sur pieux, les ponts et autres ouvrages de génie civil.

Les poutres universelles diffèrent des solives en acier laminé qui sont également appelées poutres à semelles coniques. Les ailes des poutres universelles sont parallèles et ont une épaisseur constante tandis que celles des solives sont coniques et ont donc une épaisseur variable. Les solives en raison de l'épaisseur variable des semelles nécessitent des rondelles coniques pour la connexion.

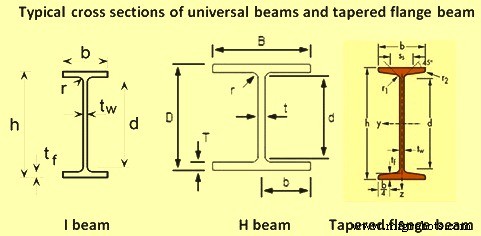

Les poutres en H ont une largeur et une profondeur égales ou presque égales, tandis que les poutres en I sont nettement plus profondes que larges. Les poutres universelles sont produites à partir d'aciers de construction, soit par fabrication à l'aide de tôles d'acier, soit par laminage. La comparaison des sections transversales de différents types de poutres se trouve à la Fig 1.

Fig 1 Comparaison des sections transversales de différents types de poutres

Laminage de poutres universelles

Classiquement, les poutres universelles comme les autres formes structurelles sont produites par laminage de blooms en acier dans des cages universelles (Fig 2). Plus récemment, des ébauches de poutres de sections en forme d'os de chien ont été coulées en continu, contournant ainsi certaines étapes du laminage primaire. Pour la production de poutres en I, le processus le plus récent est la coulée continue et le laminage d'ébauches de poutres avec une semelle mince (par exemple, d'une épaisseur inférieure à 50 mm), pour produire une poutre à semelles parallèles avec une âme mince.

Fraiseuse à poutre universelle conventionnelle

Le processus de production conventionnel pour le laminage de la poutre universelle comprend le chauffage de la fleur, le laminage au contour et aux dimensions appropriés, la coupe à chaud à des longueurs pouvant être manipulées, le refroidissement à la température atmosphérique, le redressage, la coupe aux longueurs commandées, l'inspection et l'expédition.

Le chauffage du bloom pour les grandes sections se fait dans l'un ou l'autre des deux types de fours, le four à poussoir ou le four à balancier continu. Le four de type poussoir a été utilisé pour desservir presque tous les anciens laminoirs à poutres universelles, tandis que la tendance récente est d'utiliser des fours à poutres mobiles en raison d'un grand nombre d'avantages. Normalement, les laminoirs à poutres universelles ont un ou deux fours à poutres mobiles continues.

Un laminoir typique pour la production de poutres universelles dispose d'une cage de découpage réversible à deux hauteurs dans laquelle la mise en forme initiale est réalisée, suivie d'un groupe de trois cages, disposées en train, où le processus de laminage est terminé.

Les poutres en H ont été initialement laminées sur deux laminoirs hauts et trois laminoirs hauts et quatre supports de type universel ont été utilisés pour le laminage de finition. Cependant, les semelles n'étaient pas aussi bien dessinées que l'âme et les poutres étaient de taille limitée. Pourtant, il y avait une demande considérable pour des poutres de plus grande profondeur avec des âmes plus minces et des semelles plus grandes avec peu ou pas de conicité. Cette demande a défini la tendance des laminoirs universels.

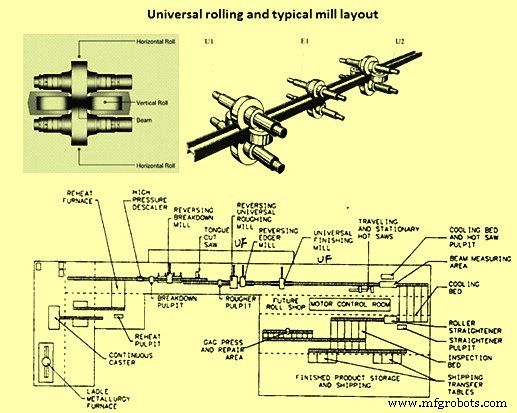

La composition d'un laminoir à poutres universel normal pour laminer des poutres universelles se compose d'un détartrant à haute pression pour éliminer le tartre des blooms chauffés, d'un laminoir à deux hautes inversions avec des rouleaux multi-rainures ainsi que des manipulateurs des deux côtés de la cage de laminage, une scie à languette pour couper la tête du matériau, un dégrossisseur universel, un déligneur, un banc de finition universel à un seul passage, une scie à chaud, une butée de jauge, des lits de refroidissement à deux numéros, un redresseur rotatif à 7-9 rouleaux, une inspection lit avec une presse à bâillon pour le redressement de la poutre si nécessaire, une machine à empiler, une étiqueteuse, une scie à froid et une machine à relier ainsi que des tables à rouleaux pour le déplacement du matériau dans le laminoir. La disposition typique du laminoir pour un tel laminoir est illustrée à la Fig 2.

Les fraises universelles d'ébauche et de délignage sont des fraises à passes multiples inversées qui fonctionnent en tandem grâce à une adaptation de vitesse informatisée. Le dégrossisseur universel est normalement un broyeur à quatre cylindres avec deux cylindres horizontaux entraînés et deux cylindres verticaux non entraînés. La fraise à bordures est généralement une cage de fraisage à deux hauteurs et à une seule rainure. Le laminoir de finition universel possède également deux rouleaux horizontaux entraînés et deux rouleaux verticaux non entraînés.

Après laminage, la poutre universelle subit des étapes de finition telles qu'un sciage à chaud pour couper la poutre à la longueur du lit de refroidissement. Il y a normalement deux scies composées d'une scie fixe et d'une autre scie mobile. Le lit de refroidissement a généralement une combinaison de balanciers et de chaînes de transfert pour le mouvement des matériaux. Dans certaines usines, des pulvérisations d'eau sont également utilisées sur la surface supérieure et inférieure des poutres coupées pour les refroidir avant de les déplacer vers la zone de finition.

Fig 2 Laminage d'une poutre universelle dans un support universel et disposition typique d'un laminoir

Fraiseuse à poutres universelle moderne

Le laminoir à poutres universel moderne est normalement construit avec des supports universels continus pour laminer en continu des dalles ou des ébauches de poutres. Le broyeur est normalement équipé d'un système de contrôle de jauge automatique (AGC). L'épaisseur de la semelle pour l'ébauche de poutre coulée est inférieure à 50 mm.

L'ébauche de brame ou de poutre est généralement chauffée avec un four de réchauffage à balancier continu. De nombreux fours de réchauffage ont quatre zones de chauffe et une capacité d'environ 250 tonnes par heure. Les fours de réchauffage modernes sont entièrement contrôlés par ordinateur et peuvent accepter des brames chaudes ou froides ou des ébauches de poutres pour le chargement.

Un train de fraisage complet se compose généralement d'une cage de dégrossissage ou de dégrossissage, d'un groupe de cages universelles avec la cage universelle U1, d'une cage de déligneuse E1, d'une cage universelle U2 (Fig 2) et d'une cage de finition universelle. Il y a un détartrage d'eau à haute pression avant le support de dégrossissage. L'équipement comprend également des installations de sciage à chaud et à froid, un redresseur à rouleaux, un banc d'inspection ainsi qu'une presse à bâillonner, des machines de finition, un tournage de rouleaux et des équipements d'atelier. Tous les équipements sont reliés à des tables à rouleaux pour le déplacement du matériel roulant. Du côté de la finition, il y a un transfert de chaîne à certains endroits. Les laminoirs universels modernes ont normalement une capacité annuelle de 1 million de tonnes ou plus.

Le dégrossisseur est souvent une cage réversible. Étant donné que la dalle mince ou l'ébauche de poutre avec une semelle mince est coulée et sert de taille d'entrée, moins de passes sont nécessaires que la pratique de laminage conventionnelle. L'acier est laminé jusqu'à ce que sa taille corresponde au support universel du laminoir à poutres.

Le groupe de support universel type de laminoir à poutres se compose d'un support de dégrossissage universel avec des rouleaux verticaux et horizontaux, d'un support de délignage horizontal et d'un support de finition universel avec des rouleaux horizontaux et verticaux (Fig 2). Pour permettre l'utilisation de dalles plus lourdes comme matériau de départ afin d'améliorer le rendement, une longueur de table de sortie suffisante est généralement fournie.

Normalement, le matériel roulant façonné après que la cage de panne passe en avant et en arrière à travers le laminoir, la cage de dégrossissage universelle réduit l'épaisseur à la fois de l'âme centrale et des deux brides tandis que les rouleaux de déligneuse entrent en contact avec les extrémités des brides uniquement pour contrôler leur longueur. La cage de finition universelle reste ouverte jusqu'à la passe finale où ses quatre rouleaux confèrent un bon état de surface au profilé et garantissent une bonne tolérance dimensionnelle.

La hauteur des rouleaux horizontaux inférieurs sur les deux supports universels peut être ajustée ainsi que les rouleaux supérieurs. Cela garantit que l'âme peut être formée au centre des rebords. Tous les rouleaux des trois cages sont positionnés automatiquement par une commande informatique programmée pour les différentes formes et épaisseurs de sections requises.

Les broyeurs sont également équipés du système de contrôle automatique des jauges hydrauliques (AGC). Cela offre une tolérance dimensionnelle améliorée et une grande flexibilité dans les tailles de section.

Des produits tels que des poutres en H, dont la forme de la section transversale n'est pas rectangulaire, peuvent également être fabriqués par laminage. Ici, le laminage de calibre est effectué dans la phase d'ébauche. Les matériaux sont laminés par des rouleaux de calibre afin d'obtenir la même forme de section que celle des rouleaux. Après avoir produit une forme proche du H par laminage de calibre, le produit est fini par une fraise universelle et une fraise de délignage. Une section transversale en forme de H est formée lorsque le matériau passe à travers quatre rouleaux, ce qui rend le broyeur universel, qui est équipé d'une paire de rouleaux verticaux et d'une paire de rouleaux horizontaux, adapté au laminage de poutres en H. Le laminoir est équipé de rouleaux de calibre et a pour fonction d'ajuster les largeurs de bride des produits.

Dans le broyeur universel, des variations d'épaisseur de bride et d'épaisseur de bande peuvent être réalisées facilement en ajustant l'écartement des rouleaux. Cependant, lorsque des produits avec des hauteurs d'âme et des largeurs de rebord différentes doivent être laminés, il est nécessaire d'utiliser des rouleaux à usage exclusif pour ces tailles, ce qui nécessite des changements de rouleau. En particulier, étant donné que les hauteurs de bande sont déterminées par la somme de la largeur des rouleaux horizontaux et de l'épaisseur des rebords, il a jusqu'à présent été nécessaire d'avoir le même nombre de tailles de rouleaux horizontaux que les hauteurs de bande de produit. Le développement pour surmonter ce problème a abouti à des laminoirs récents et à des techniques de laminage capables d'ajuster les hauteurs de bande d'un rouleau avec une largeur variable sans changer de rouleau.

Processus de fabrication

- IoT :applications Windows Remote Arduino et Universal

- Moulage et laminage de dalles minces

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Technologie de moulage à blanc par faisceau

- Salle de coulée de haut fourneau et son fonctionnement

- Les machines CNC et leurs avantages dans l'ingénierie industrielle

- La Mill Machine et ses différentes sous-catégories

- Processus de laminage à chaud et à froid

- Le principe de fonctionnement du laminage et ses processus