Pellets de minerai de fer et processus de pelletisation

Processus de bouletage et de bouletage de minerai de fer

La pelletisation du minerai de fer a commencé dans les années 1950 pour faciliter l'utilisation de concentrés de minerai de fer finement broyés dans la production d'acier. Pour la pelletisation du minerai de fer, il existe deux principaux types de procédés, à savoir le procédé à grille mobile droite (STG) et le procédé de four à grille (GK). Dans le procédé STG, un lit fixe de granulés est transporté sur une grille mobile sans fin à travers les zones de séchage, d'oxydation, de frittage et de refroidissement. Dans le procédé GK, le séchage et la majeure partie de l'oxydation sont réalisés dans un lit de granulés stationnaire transporté sur une grille mobile. Par la suite, les pastilles sont chargées dans un four rotatif pour le frittage puis sur un refroidisseur circulaire pour le refroidissement.

Les processus de bouletage sont discutés dans l'article sous le lien http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/.

Les granulés peuvent être des granulés acides ou fluxés.

- Palettes d'acide - La basicité des pastilles d'acide est généralement inférieure à 0,1. La résistance de la pastille cuite est, dans une certaine mesure, due aux ponts d'hématite de structure polycristalline. Ces pastilles ont normalement un grand volume de pores ouverts. Le gaz de réduction pénètre rapidement à travers ces pores dans le noyau de la pastille et attaque simultanément la structure en de nombreux endroits. Il en résulte un changement structurel précoce qui commence à basse température sur tout le volume de granulés.

- Granulés fondus – Ceux-ci sont également appelés granulés de base. La basicité des granulés fluxés est supérieure à 0,1 et peut varier. La basicité des pastilles de base normales varie de 0,1 à 0,6 et a un faible pourcentage de CaO. Lors de la cuisson de ces pastilles, une phase de laitier vitreux constituée de SiO2, CaO et Fe2O3 en pourcentage variable se forme. En raison de l'augmentation de l'ajout de fondant, il y a formation de laitier et de ce fait, il y a dans une certaine mesure une liaison du laitier avec des cristaux de minerai de fer. Les pastilles à haute basicité ont un niveau de basicité supérieur à 0,6. Ces pastilles contiennent un niveau plus élevé de CaO. Ces pastilles ont non seulement une phase vitreuse constituée principalement de SiO2, CaO et Fe2O3, mais également des ferrites de calcium (CaO.Fe2O3). Lors de la cuisson de ces pastilles, la disponibilité de CaO favorise considérablement la croissance cristalline de l'hématite. Ces plombs ont normalement une résistance mécanique élevée après le tir des plombs.

Les usines de pellets sont normalement intégrées aux usines d'enrichissement du minerai de fer. Dans le cas où ils ne sont pas intégrés, le minerai de fer concentré sous forme de boue est généralement pompé vers l'usine de bouletage par des conduites de boue. Les usines de pellets à base de fines de minerai de fer riche sont rares et peu économiques. L'ensemble du processus de pelletisation peut être divisé en deux segments principaux de sous-processus, à savoir (i) le segment des sous-processus à froid et (ii) le segment des sous-processus à chaud.

Le segment des processus à froid comporte les sous-processus suivants.

- Cuve à lisier pour le stockage de la boue concentrée de minerai de fer provenant de l'usine d'enrichissement. La taille des particules de minerai de fer dans la boue de minerai est inférieure à 45 micromètres pour environ 80 % des particules.

- Des matériaux additifs (tels que la dolomie, le calcaire, la chaux ou l'olivine, etc. selon la qualité du granulé à produire) sont ajoutés à la suspension.

- La majorité de l'eau est retirée du lisier à l'aide de filtres. La teneur en eau du minerai de fer après filtrage est d'environ 9 %.

- Un mélangeur est utilisé pour l'ajout du liant (bentonite ou liant organique) pour obtenir une résistance mécanique suffisante des granulés crus

- Les disques de granulation ou les tambours de bouletage sont utilisés pour la production de granulés verts. Les disques de pelletisation sont plus populaires pour la production de pellets verts.

- Les cribles vibrants sont normalement utilisés pour séparer différentes fractions de granulés verts. Les granulés sous-dimensionnés sont recyclés dans le processus, tandis que les granulés surdimensionnés sont broyés avant leur recyclage.

- Le reste est constitué de granulés calibrés (8 mm à 16 mm) qui sont transportés sur un convoyeur vers le processus de séchage dans le segment des processus à chaud.

Le segment des processus à chaud comporte les sous-processus suivants.

- Four de séchage pour éliminer la majeure partie de la teneur en eau des granulés verts par circulation d'air chaud à travers le lit. Les pellets séchés entrent ensuite dans le four de pelletisation.

- Les granulés séchés sont cuits (1 250 deg C à 1 300 deg C) dans le four de granulation pour convertir les granulés verts en produit final

- Le refroidissement des granulés durcis à chaud à environ 200 deg C est effectué dans une glacière en soufflant de l'air froid.

La plupart des sous-processus ci-dessus sont exploités de nos jours à l'aide de techniques de contrôle utilisant des contrôles automatiques. Certains des sous-processus dépendent fortement du bon fonctionnement du sous-processus précédent. Par exemple, si la taille des particules est trop grande, ou si les fines sont trop sèches, ou si le séchage ne fonctionne pas, aucun granulé ne peut être produit. Une situation moins critique est lorsque certains segments fonctionnent de manière sous-optimale. A titre d'exemple, si le processus dans lequel le liant est ajouté, le mélange du liant n'est pas uniforme, alors le processus de formation de la pastille verte en souffre. Par conséquent, le processus de bouletage du minerai de fer est une chaîne de plusieurs sous-processus qui dépendent fortement des performances de chacun.

L'ajout de liant au minerai sert deux objectifs principaux:(i) rendre le minerai plastique afin qu'il puisse nucléer des graines qui se transforment en granulés bien formés, et (ii) maintenir le granulé ensemble pendant la manipulation, le séchage et le préchauffage ou jusqu'à ce qu'il ait été suffisamment renforcé par durcissement pendant la cuisson. Le liant optimal doit produire des granulés de haute qualité à un coût minimum et introduire le moins de contaminants possible. Le liant doit également être non toxique, facile à manipuler et ne doit pas nécessiter de système d'alimentation avancé. De petits ajouts de bentonite favorisent le collage par la formation de liaisons céramiques et par un plus grand compactage des particules lors du roulement des billes vertes.

La qualité des boulettes vertes dépend des paramètres d'entrée comme la minéralogie, la chimie et la granulométrie des fines de minerai, des paramètres de bouletage comme la taille des particules d'alimentation, la quantité d'eau ajoutée pendant la bouletage, la vitesse de rotation du disque, l'angle d'inclinaison du fond du disque et le temps de séjour des matériaux dans le disque etc.

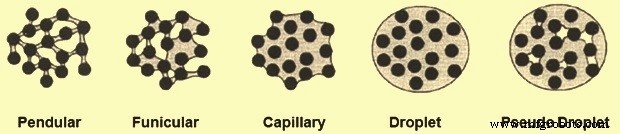

Dans les granulés verts, l'eau joue un rôle important. Il agglomère le minerai et remplit la fonction de liquide liant. Les agglomérats humides peuvent exister dans un certain nombre d'états différents en fonction de la quantité d'eau présente. Ceux-ci sont représentés schématiquement sur la figure 1. Le degré de remplissage du liquide de liaison ou la saturation en liquide décrit la partie du volume des pores qui est remplie de liquide de liaison.

Fig 1 Présentation schématique des différents états d'agglomérat humide

Aux faibles saturations, les particules sont maintenues ensemble par des ponts liquides (liaisons pendulaires, état pendulaire). Dans l'état de tension (funiculaire), les capillaires remplis de liquide et les ponts liquides coexistent. À l'état capillaire, tous les capillaires sont remplis de liquide et des surfaces concaves se forment dans les ouvertures des pores en raison des forces capillaires.

L'état de gouttelette se produit lorsque l'agglomérat est maintenu ensemble par la force de cohésion du liquide. Dans l'état de pseudo-gouttelettes, les vides non remplis restent piégés à l'intérieur de la gouttelette. Une caractéristique commune est que

dans les états capillaires et de gouttelettes, on s'attend soit à des ouvertures capillaires concaves, soit à de l'eau superficielle libre, sur toute la surface externe de l'agglomérat. La théorie capillaire pour la résistance des agglomérats humides est maintenant bien établie.

Des additifs ont été utilisés pour améliorer à la fois le fonctionnement et l'économie du procédé de pelletisation. La chaux (CaO) et la chaux hydratée [Ca(OH)2] se sont avérées être des additifs bénéfiques lors de la production de granulés. Les propriétés des granulés verts et secs ainsi que cuits ont été considérablement améliorées avec l'ajout de chaux ou de chaux hydratée

La qualité physique et métallurgique des granulés produits dépend largement de la qualité des granulés crus, du type et de la quantité de liants, de fondants et d'additifs utilisés, et des paramètres de durcissement tels que les conditions de cuisson (températures et durée, etc.). Les ingrédients des granulés verts réagissent ensemble, lors de la cuisson, pour former dans les granulés de produit différentes phases et microstructures.

Le type et la quantité de ces phases, leur chimie et leur distribution jouent un rôle essentiel dans la détermination des propriétés métallurgiques des boulettes de produit lors de la réduction dans le processus de fabrication du fer ultérieur. Des études sur les boulettes vertes et l'induration de fines de minerai de fer à haute teneur en magnétite et en hématite à faible teneur en alumine ont été réalisées dans différentes parties du monde. Mais les résultats de ces études ne peuvent pas être directement interprétés pour les minerais de fer avec une plus grande quantité d'alumine (Al2O3) en raison de la différence de chimie et de minéralogie. Les fines de minerai de fer à teneur relativement élevée en Al2O3 présentent des caractéristiques de pelletisation différentes.

En ce qui concerne la cuisson des minerais de fer hématite, il faut fournir plus de chaleur à partir de sources externes en raison de l'absence de la réaction exothermique suivante d'oxydation de la magnétite.

4FeO + O2 =2Fe2O3

La consommation d'énergie nécessaire à la production de granulés à partir de fines de minerai d'hématite est supérieure à celle nécessaire pour la granulation des fines de minerai de magnétite. De plus, les granulés fabriqués à partir de minerais d'hématite ont de mauvaises propriétés de torréfaction et n'atteignent pas une résistance physique adéquate tant que la température de torréfaction n'est pas supérieure à 1300 degrés C. On observe que les particules d'hématite et la structure des granulés conservent leur forme d'origine si la température est inférieure à 1200 degrés. C. La taille des particules d'hématite ne s'agrandit pas et les défauts du réseau cristallin de Fe2O3 ne sont pas éliminés tant que la température n'est pas supérieure à 1300 °C. À des températures élevées, des ponts de connexion initiaux se forment entre les grains de cristal et la recristallisation de Fe2O3 se produit. Cependant, si la température de torréfaction est supérieure à 1350 deg C, cela est préjudiciable car Fe2O3 se décompose en Fe3O4, comme exprimé par la réaction suivante, ce qui entraîne une perte de qualité des granulés.

6Fe2O3=4Fe3O4+O2

La thermodynamique de cette réaction indique que la température de décomposition de Fe2O3 augmente avec l'augmentation de la pression partielle d'oxygène. Par conséquent, une température de cuisson trop élevée et une faible pression partielle d'oxygène doivent être évitées pour empêcher la décomposition de Fe2O3. Ainsi, il est nécessaire de maintenir une température de torréfaction plus élevée pour les pastilles d'hématite ainsi qu'une plage de température de cuisson plus étroite. Cela rend difficile le fonctionnement des équipements de tir.

Pour améliorer l'induration des pastilles d'hématite, les méthodes d'addition de magnétite et chargées de carbone s'avèrent être les techniques favorables dans la pratique.

En cas de pelletisation des minerais de magnétite, lorsqu'une pastille commence à s'oxyder, une coquille d'hématite se forme alors que le noyau de la pastille est encore de la magnétite. Les changements de volume thermique dans ces deux phases indiquent que le frittage dans la phase de magnétite commence plus tôt (950°C) par rapport à la phase d'hématite (1100°C). La différence de vitesse de frittage entre les phases de magnétite et d'hématite est plus importante à environ 1100 degrés C. La vitesse de frittage augmente dans les deux phases avec une finesse croissante dans le concentré de magnétite. Un broyage plus fin de la matière première favorise donc la formation des structures duplex indésirables avec un noyau plus fortement fritté qui se détache de la coque. A porosité initiale constante dans les pastilles vertes, le taux d'oxydation diminue à mesure que le concentré de magnétite devient plus fin, en raison du frittage amélioré. Cependant, dans le balling pratique, des matières premières plus fines nécessitent l'utilisation de plus d'eau dans le balling, ce qui entraîne une augmentation de la porosité des granulés verts. Ces deux effets opposés se stabilisent et le temps d'oxydation devient constant. Dans des conditions de processus industriels, des différences dans la structure duplex sont toujours attendues. En effet, seule une oxydation partielle a lieu avant l'induration.

L'ajout de chaux (CaO) aux fines de minerai de fer diminue légèrement la productivité des boulettes vertes, mais augmente la résistance aux chutes et la résistance à la compression des boulettes vertes. En outre, la résistance des pastilles est directement proportionnelle au retrait qui se produit lors de la cuisson des pastilles. Dans le cas de granulés fluxés, l'ajout de chaux augmente le retrait des granulés et augmente donc la résistance des granulés. Cela est dû à l'interaction entre la chaux, la silice et l'oxyde de fer formant du silicate de calcium et des ferrites de calcium. L'ajout de chaux entraîne le frittage de fines particules d'hématite soutenues par une liaison minérale secondaire très localisée à proximité des sites de particules de chaux d'origine. Avec l'augmentation de la température et de la concentration de chaux, plus de laitier se forme, ce qui consolide la structure et diminue la porosité accessible.

L'utilisation de chaux hydratée [Ca(OH)2] a une influence positive sur la résistance aux chutes et la résistance à la compression des granulés verts et secs. Il y a aussi une bonne influence du Ca(OH)2 sur la résistance finale des pellets cuits.

L'ajout de Ca(OH)2 entraîne une diminution de l'efficacité de la bentonite en tant que liant en remplaçant l'ion sodium le plus efficace par l'ion calcium, le convertissant en un ion plus calcique et moins efficace, entraînant une détérioration des propriétés des granulés. par conséquent, dans certains cas, il n'est pas souhaitable d'ajouter plus d'un liant en même temps pendant le processus de granulation car cela peut entraîner une détérioration des propriétés des granulés au lieu de leur amélioration. Après l'ajout d'une certaine quantité de Ca(OH)2, une certaine amélioration des propriétés des granulés est obtenue, ce qui peut être attribué à l'effet de Ca(OH)2 en tant que liant pendant le processus de granulation. La cinétique de réduction des pastilles contenant 0,4 % de bentonite et 4 % de Ca(OH)2, ayant les propriétés physico-chimiques les plus élevées, montre que la réduction de ces pastilles est contrôlée par réaction chimique interfaciale.

Processus de fabrication

- Le processus de frittage des fines de minerai de fer

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- ITmk 3 Processus de fabrication de pépites de fer

- Processus de fabrication du fer HIsmelt

- Procédés FASTMET et FASTMELT de fabrication du fer

- Valorisation des minerais de fer

- Extraction de minerais de fer

- Utilisation de boulettes de minerai de fer dans le fardeau des hauts fourneaux

- Comprendre le processus de fusion du minerai de fer