Revêtement réfractaire d'un répartiteur de coulée continue

Revêtement réfractaire d'un répartiteur à coulée continue

Dans la coulée continue (CC) des aciers, le répartiteur est une cuve à garnissage réfractaire tampon située entre la poche et le moule CC. Le répartiteur sert de réservoir et de récipient de distribution. Au fil des ans, il y a eu des changements spectaculaires dans le répartiteur CC. D'un simple réservoir et navire de distribution, le répartiteur est aujourd'hui considéré comme un navire de raffinage de l'acier et un domaine totalement nouveau dans le processus de la technologie de fabrication de l'acier a émergé, connu sous le nom de métallurgie du répartiteur. Aujourd'hui, le répartiteur remplit également certaines fonctions métallurgiques telles que l'alimentation en acier liquide du moule à une vitesse contrôlée, l'homogénéisation thermique et chimique, etc. Il se concentre également sur l'amélioration continue de nombreux paramètres liés à la qualité tels que la dynamique des fluides, l'isolation thermique, l'inclusion. flottaison et élimination, et captage d'hydrogène, etc.

Les différents réfractaires associés au répartiteur comprennent les matériaux de revêtement du répartiteur (revêtement permanent et de travail), les barrages et les déversoirs, le tampon d'impact, le système de contrôle du débit (bouchon monobloc ou porte coulissante), la protection du flux de coulée entre le répartiteur et le moule (carénage ou buse d'entrée immergée, SEN ), buse de répartiteur et bloc de siège. Les barrages et déversoirs sont constitués de plaques de magnésite (MgO) ou de briques d'alumine (Al2O3). L'acier liquide du répartiteur au moule est alimenté par une buse immergée dans l'acier fondu dans le moule. Les SEN doivent être résistants à la corrosion et à l'écaillage, le colmatage des buses est également important. Les SEN pressés isostatiques avec de la silice fondue au graphite et à l'alumine sont couramment utilisés.

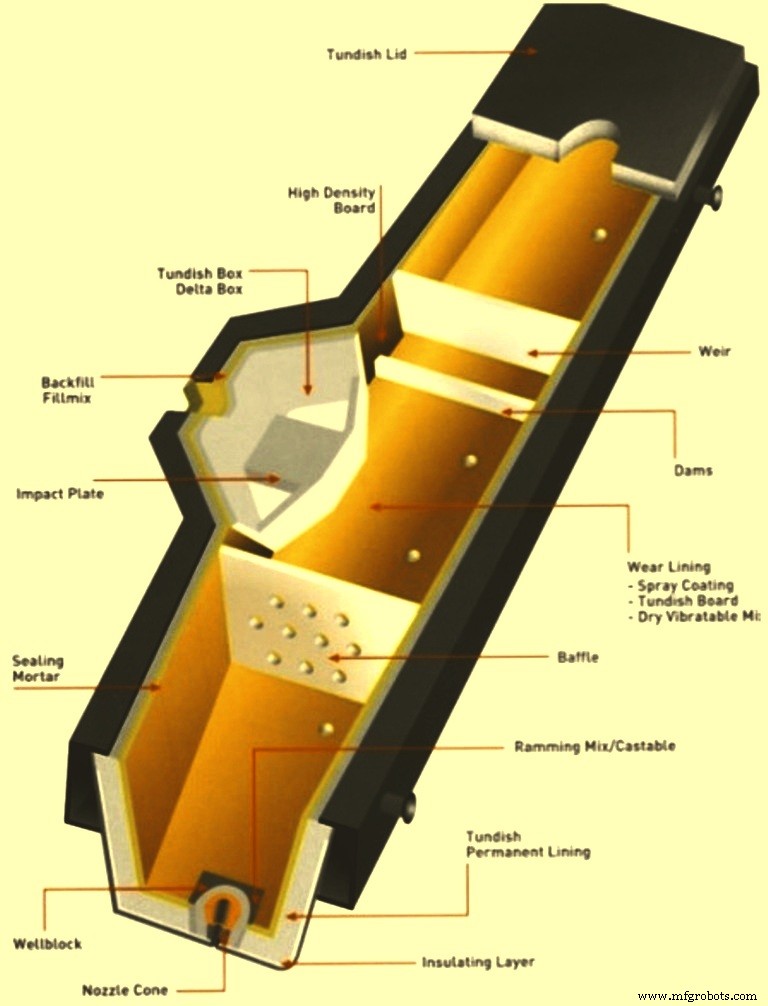

La figure 1 montre un répartiteur typique avec ses réfractaires.

Fig 1 Répartiteur typique avec ses réfractaires

La conception du revêtement réfractaire et la qualité des réfractaires utilisés pour le revêtement ont une influence majeure sur les paramètres de fonctionnement des machines CC, tels que les exigences de surchauffe, la vitesse de la machine, le phénomène tel que le bouchon de fonctionnement à froid initial, le colmatage des buses, le répartiteur, etc. températures extrêmes impliquées, les revêtements réfractaires du répartiteur doivent être conçus pour résister aux chocs thermiques, prévenir les pertes thermiques, prévenir l'oxydation et résister à l'érosion et à la corrosion tout en empêchant la contamination de l'acier liquide par des impuretés indésirables. La sélection des réfractaires pour un répartiteur est également essentielle en raison de la longue séquence de coulée, de la rotation plus rapide du répartiteur, de la durée de vie plus longue de la campagne, de la propreté de l'acier et du fait que les réfractaires du répartiteur représentent des coûts spécifiques élevés dans le fonctionnement CC.

Le matériau de revêtement du répartiteur a une influence directe sur la qualité de l'acier liquide, car il est proche de l'étape de solidification. Le revêtement de travail du répartiteur reste en contact avec l'acier et l'érosion est initiée à l'interface air-acier liquide avec fluctuation du niveau d'acier liquide dans le répartiteur. Différents oxydes métalliques présents dans l'acier liquide sont les principaux agents d'érosion du revêtement réfractaire du répartiteur. Le laitier entrant en contact avec le réfractaire du répartiteur lors de la coulée et la poudre de revêtement du répartiteur sont également responsables de l'érosion. Le point de départ de l'érosion est la formation de «fissures de cheveux» à l'interface liquide acier-air en raison de l'écaillage thermique. La pénétration de l'acier liquide et des scories a lieu à travers ces fissures capillaires et, par la suite, une érosion se produit. De plus, des interactions complexes à l'interface réfractaire-acier liquide peuvent également altérer la qualité de l'acier en raison de la formation d'inclusions. Une érosion plus faible du revêtement de travail garantit moins d'inclusions non métalliques dans l'acier.

Le garnissage réfractaire d'un répartiteur a une durée de vie définie en fonction des qualités du garnissage et des types de laitier de répartiteur. La réaction chimique entre la couche de revêtement de travail réfractaire et le laitier du répartiteur est très importante, en particulier dans le cas où il y a une coulée à séquence élevée. Le garnissage réfractaire de travail dans le répartiteur est soumis à différentes contraintes résultant de la charge thermochimique. La chimie et la viscosité du laitier jouent un rôle important dans l'usure du revêtement réfractaire. Dans la pratique, la composition des scories du répartiteur varie considérablement même dans la durée d'une seule séquence. Ainsi, aucune des compositions réfractaires ne donne de bonnes performances avec tous les types de scories de répartiteur normalement rencontrées lors de l'exploitation.

Il est souhaitable que le revêtement réfractaire du répartiteur remplisse un certain nombre de fonctions différentes, notamment la résistance à l'acier liquide (haute température de solidus), la résistance au laitier du répartiteur, une faible conductivité thermique (bonnes propriétés d'isolation thermique), une bonne stabilité (pas d'érosion du réfractaire lors de la coulée ), haute résistance aux chocs thermiques, inertie chimique, doit être jetable après usage, et d'un prix raisonnable. En outre, le revêtement réfractaire du répartiteur doit avoir un faible potentiel d'oxygène, une bonne résistance mécanique, une faible absorption d'hydrogène par l'acier et un détartrage facile.

Il existe plusieurs pratiques de revêtement réfractaire de répartiteur qui sont utilisées. Il s'agit notamment (i) du revêtement en briques, (ii) du revêtement gunnable, (iii) du revêtement du répartiteur, (iv) du revêtement du répartiteur pulvérisable et (v) du revêtement du répartiteur sec. Chaque pratique a ses avantages et ses inconvénients tant en termes d'opérations que d'impact sur la qualité de l'acier. Ces pratiques de revêtement des répartiteurs sont décrites ci-dessous.

Doublure en brique

Le revêtement en brique du répartiteur a vu le jour avec l'introduction de la technologie CC pour la coulée d'aciers liquides dans les années 1960. Il s'agit essentiellement d'une extension des pratiques réfractaires à la poche au répartiteur. Dans ce type de revêtement, des briques à haute teneur en alumine sont normalement utilisées. Les briques sont en contact direct avec l'acier liquide, après préchauffage.

Les avantages de ce type de revêtement sont un faible risque d'absorption d'hydrogène par l'acier liquide, un faible inventaire, aucun investissement dans des équipements de revêtement spécialisés et un faible risque de lessivage du revêtement.

Les inconvénients du revêtement en briques sont l'exigence d'un durcissement intensif, un long temps de préparation du répartiteur, une forte intensité de main-d'œuvre, une mauvaise isolation, une conductivité thermique élevée contribuant à une perte de température plus élevée, aucune possibilité de démarrage à froid, des risques de répartiteur en raison de la présence de joints faibles, un décapage difficile de revêtement utilisé et l'exigence d'un grand nombre de répartiteurs.

Doublure gunnable

Les revêtements gunnables dans le répartiteur ont été initialement introduits par l'industrie sidérurgique japonaise pour surmonter les problèmes du revêtement en briques. Dans cette méthode, la poudre réfractaire sèche de la bonne composition après fluidisation est transférée et installée sur la paroi du répartiteur en utilisant une machine de projection pour obtenir un revêtement monolithique. Initialement, ceux-ci étaient à base d'alumino-silicate, puis convertis en type basique (à base de magnésite) pour faciliter la pratique métallurgique. Les matériaux de projection des répartiteurs conventionnels sont conçus pour avoir une faible résistance entre 1 000 deg C et 1 250 deg C.

Cette caractéristique aide à la formation d'une zone faible entre le revêtement de secours et la zone frittée, ce qui à son tour facilite le détartrage. L'un des nombreux inconvénients du matériau de projection du répartiteur est le retrait à haute température qui détériore les performances du matériau de projection. Un retrait élevé entraîne des contraintes élevées et la formation de fissures qui en résultent pendant le fonctionnement, tandis qu'un faible retrait peut constituer un obstacle à un détartrage facile.

Ce type de revêtement fournit une structure monolithique sans joint et des opérations de détartrage relativement améliorées, mais peu est gagné en ce qui concerne les temps de préchauffage ou les pertes de chaleur en raison de la densité élevée des revêtements projetés. Ce type de revêtement a tendance à se fissurer et à s'écailler lors d'un préchauffage rapide et, par conséquent, le répartiteur avec les revêtements gunnables ne peut pas être soumis à des pratiques de démarrage à froid.

Les avantages du revêtement gunnable sont le faible risque d'absorption d'hydrogène par l'acier liquide, un faible inventaire, l'absence de joints, moins de main-d'œuvre, une installation relativement facile en moins de temps et relativement moins difficile à démonter.

Les inconvénients de ce type de revêtement sont l'exigence d'un durcissement intensif, un gaspillage élevé en raison de

pertes de rebond, mauvaise isolation, pas de possibilité de démarrage à froid, risque élevé de lessivage, faible stabilité thermique, problèmes de poussière, intensité énergétique, coûts élevés, difficultés d'application d'épaisseur variable et investissement nécessaire pour l'équipement de projection.

Doublure du panneau de répartiteur

Peu de temps après l'introduction de la coulée continue, on s'est rendu compte qu'un certain type de revêtement jetable était nécessaire pour réduire les coûts réfractaires et améliorer l'isolation thermique. Les briques et les produits de projection conventionnels n'étaient pas fiables et n'offraient aucune isolation thermique. L'introduction de panneaux de répartiteur à faible densité, jetables, préformés et prédurcis au milieu des années 1970 offrait une bonne isolation thermique et une faible consommation de réfractaire. Cependant, les revêtements des panneaux de répartiteur ont l'inconvénient d'exiger plus de main-d'œuvre et de temps pour leur préparation.

Ce revêtement avec des panneaux à base de silice (SiO2) est devenu populaire dans les régions où les coûts de main-d'œuvre sont faibles et où les technologies d'application ne sont pas facilement disponibles. La popularité du revêtement en carton de répartiteur est également due à ses faibles coûts, à l'absence d'investissement dans l'équipement et à la facilité de démontage. L'utilisation de cartes à base de SiO2 permet uniquement la pratique du démarrage à froid. Au cours des années 1980, des panneaux à base de magnésite (MgO) ont été introduits pour répondre à l'exigence de préchauffabilité pour une pratique de démarrage à chaud qui est nécessaire pour des considérations à faible teneur en hydrogène dans la fabrication d'aciers de qualité hautement alliés. Les panneaux à base de SiO2 sont utilisés pour les aciers doux et les panneaux MgO pour les aciers spéciaux et pour les aciers à haute teneur en calcium. La raison étant que la silice est attaquée par la chaux, l'alumine et l'oxyde de fer présents dans l'acier.

Les avantages du revêtement du répartiteur comprennent un inventaire réduit du répartiteur, une faible absorption d'hydrogène en cas de panneaux avec démarrage à chaud, une forme uniforme du revêtement, aucun besoin de durcissement, une bonne isolation, possibilité de démarrage à froid et donc des économies d'énergie, un détartrage plus facile, faible besoin en énergie, aucun investissement nécessaire dans les équipements, faible risque de lessivage et meilleur environnement de travail.

Les inconvénients du revêtement des panneaux de répartiteur comprennent la présence de joints, le support de sable, le danger d'absorption d'hydrogène en cas de démarrage à froid, la main-d'œuvre intensive, le besoin d'un inventaire élevé, le problème de manipulation/casse et le coût élevé en cas de panneaux à base de magnésite.

Doublure de répartiteur pulvérisable

Le revêtement de répartiteur pulvérisable a été développé pour la première fois en 1982 et est largement utilisé depuis la fin des années 1980. Actuellement, il est utilisé dans plus de 50 % des répartiteurs dans le monde. Ce type de revêtement combine avec succès de nombreux avantages du revêtement de panneau de répartiteur et du revêtement gunnable, tout en éliminant les inconvénients tels que les joints, le support de sable, les pertes de rebond, les problèmes de poussière et une mauvaise isolation, etc. La qualité du revêtement dépend de la compétence du opérateur de pulvérisation et l'équipement de séchage.

Dans le revêtement de répartiteur pulvérisable, une bouillie épaisse de matériaux réfractaires est soigneusement mélangée et est transportée et déposée sur le répartiteur après atomisation avec de l'air comprimé. Les matériaux réfractaires utilisés sont principalement MgO et SiO2. La teneur en MgO est généralement comprise entre 70 % et 90 % avec un pourcentage d'équilibre de SiO2. Pour une plus longue durée de coulée séquentielle, une quantité plus élevée de MgO ainsi qu'une épaisseur plus élevée de la doublure sont nécessaires. L'opération de revêtement peut également être effectuée avec un système d'application robotisé.

Étant donné qu'un mélange homogène est effectué dans cette doublure avant l'application du produit, l'incorporation d'additifs chimiques spéciaux est possible, ce qui contribue à améliorer les propriétés de stabilité thermique de la doublure et à conférer une bonne flexibilité. Pour une liaison chimique dans la masse pulvérisée, un préchauffage à environ 1000 deg C est nécessaire.

Le revêtement de répartiteur pulvérisable présente des avantages significatifs d'une densité inférieure du revêtement et d'un meilleur contrôle de l'épaisseur du revêtement par rapport aux revêtements pistoletables. Dans ce type de revêtement, des fibres et d'autres produits chimiques sont normalement ajoutés à la masse réfractaire. Le revêtement est préchauffé en cas de répartiteur à démarrage à chaud, ou est laissé refroidir à température ambiante et pris comme répartiteur à démarrage à froid. L'intégrité du revêtement doit être assurée pendant le durcissement, ce qui nécessite le dépôt du matériau de revêtement sur le revêtement permanent du répartiteur après que sa température soit inférieure à 100 deg C. Étant un processus humide utilisant jusqu'à 30 % d'eau et avec la présence de tuyaux et de déversement De plus, le processus crée des problèmes de santé et de sécurité au travail.

Les avantages du revêtement de répartiteur pulvérisable incluent un faible risque de prélèvement d'hydrogène, l'absence de joints, un stock réduit, une main-d'œuvre moins intensive, un démontage facile, de bonnes propriétés d'isolation, la possibilité de démarrage à froid et une épaisseur de revêtement contrôlable.

Les inconvénients du revêtement comprennent l'exigence d'investissement dans des équipements, la nécessité d'un durcissement intensif et un risque modéré de lessivage.

Revêtement de répartiteur sec

Le revêtement de répartiteur sec a été développé en même temps que le revêtement de répartiteur pulvérisable. Cependant, le prix élevé de la poudre de résine phénolique et les problèmes de santé et de sécurité associés ont fait en sorte que les revêtements secs des répartiteurs ne sont utilisés que dans une poignée d'aciéries. Récemment, les systèmes de liants sans résine (liant au silicate de sodium ou liant au glucose) ont éliminé tous les problèmes de santé et de sécurité. De plus, la deuxième génération de produits de répartiteur sec a été introduite avec un temps de préparation du répartiteur considérablement réduit.

Le procédé de revêtement de répartiteur à sec diffère des autres procédés de revêtement car il est appliqué sous forme de poudre sèche et ne nécessite pas l'ajout d'eau. Normalement, ce revêtement utilise un liant résineux. La résine ajoutée est activée en appliquant une petite quantité de chaleur. La formation de la doublure est réalisée en utilisant un gabarit et en introduisant la poudre sèche dans l'espace entre le revêtement permanent et le gabarit. Un arrangement de séchage spécial est nécessaire pour sécher cette masse à environ 300 deg C pendant 24 heures afin de développer la polymérisation de la résine qui lui donne de la résistance. Pour que l'activation de la résine développe une liaison, de l'air chaud à environ 400 deg C est nécessaire.

Le besoin de vibration de la poudre sèche dépend du produit utilisé. Le revêtement du répartiteur sec a une isolation relativement plus faible en raison de sa densité plus élevée. Il a besoin du service de la grue de la baie du répartiteur pour son installation. En cas de revêtement sec, puisqu'aucune eau n'est utilisée, il n'y a pas d'adhérence directe au revêtement permanent du répartiteur. Cela aide à un bon détartrage et prolonge la durée de vie du revêtement du répartiteur.

L'un des avantages du revêtement sec du répartiteur est qu'il assure une lente absorption d'hydrogène dans l'acier car il ne nécessite pas d'eau pour l'application. Une absorption d'hydrogène d'environ 0,7 à 0,9 ppm est signalée, contre 1,8 à 2,4 ppm dans le revêtement de répartiteur pulvérisable. La finition lisse d'un revêtement sec et la capacité à reproduire de manière cohérente la géométrie du revêtement offrent des améliorations de la qualité de l'acier et une meilleure résistance à l'érosion, ce qui permet d'augmenter la longueur des séquences. Étant donné que ce type de produit est une poudre à écoulement libre, l'équipement d'installation est relativement simple et facile à entretenir. Les autres avantages du revêtement sec sont un revêtement monolithique, un inventaire réduit, moins de main-d'œuvre, un temps de préparation du répartiteur réduit, un risque de lessivage réduit, un décrochage facile car il n'y a pas d'adhérence directe au revêtement permanent, une application respectueuse de l'environnement, possibilité d'une longue séquence, et une installation facile et rapide.

Les inconvénients du revêtement incluent un investissement élevé, une isolation plus faible et la dépendance à l'égard de la grue d'atelier.

Processus de fabrication

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Revêtement réfractaire d'un four à oxygène basique

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Bases de la coulée continue de l'acier

- Agitation électromagnétique dans le procédé de coulée continue

- Rôle du moule dans la coulée continue de l'acier

- Guide de moulage de précision