Processus CLU pour la production d'acier inoxydable

Processus CLU pour la production d'acier inoxydable

Le processus de production d'acier inoxydable présente certaines caractéristiques de base telles que l'élimination du carbone (C), la désoxydation et la désulfuration. Dans le processus de production, ces opérations sont généralement combinées avec un certain alliage avec un matériau solide ainsi qu'un contrôle de l'azote (N2). Ces exigences sont satisfaites de différentes manières dans divers processus déployés pour la production d'acier inoxydable.

Le procédé CLU est similaire au procédé AOD (décarburation argon oxygène) pour la fabrication d'aciers inoxydables. CLU désigne le procédé Creusot-Loire Uddeholm pour la production d'acier inoxydable. Il utilise également de l'acier liquide provenant d'un four à arc électrique (EAF) ou de tout autre four de fabrication d'acier primaire similaire. L'impulsion majeure pour le développement du procédé CLU était l'idée d'utiliser de la vapeur surchauffée comme gaz de dilution au lieu du gaz argon (Ar) qui est utilisé dans le procédé AOD. La vapeur surchauffée est utilisée comme gaz de procédé dans la production d'acier inoxydable depuis le début des années 1970, lorsque cette technologie a été développée à l'aciérie Uddeholms Degerfors en Suède. En France, une évolution similaire a eu lieu au sein du groupe Creusot-Loire. Le procédé développé a été nommé procédé Creusot Loire Uddeholm (CLU).

Le convertisseur utilisé à l'origine dans le processus CLU était un convertisseur soufflé par le bas, le différenciant ainsi du convertisseur AOD à soufflage latéral. Cependant, actuellement, le processus CLU avec l'utilisation d'un convertisseur à soufflage latéral est également disponible.

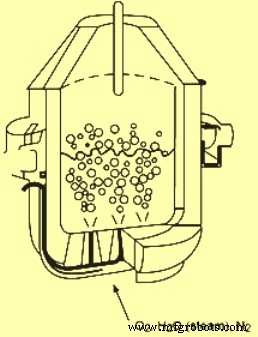

La première usine commerciale utilisant le procédé CLU a été construite en 1973 par Uddeholm. Entre 1973 et 2003, l'acier inoxydable a été produit dans l'aciérie d'Uddeholms Degerfors dans un convertisseur de 80 tonnes où de la vapeur surchauffée, de l'Ar, du N2, de l'oxygène (O2) et de l'air comprimé étaient utilisés comme gaz de procédé. Le convertisseur de l'aciérie Degerfors a été exploité pendant 30 ans en tant que procédé CLU pour la production d'acier inoxydable avant d'être mis hors service en 2003. Une coupe transversale du convertisseur soufflé par le bas CLU est illustrée à la Fig 1.

Fig 1 Coupe transversale du convertisseur CLU

Au fil des ans, la technologie a connu une expansion modérée. Au total, sept usines avaient utilisé industriellement de la vapeur surchauffée comme gaz de procédé. Le procédé est également utilisé par Samancor Ferro Metals en Afrique du Sud pour la production de ferrochrome (Fe-Cr) à carbone moyen (C). Acerinox Columbus Stainless à Middleburg, en Afrique du Sud, a choisi ce procédé pour ses deux n°. Convertisseurs de 110 tonnes pour leur usine d'acier inoxydable. Entre 1995 et 2002, Columbus Stainless a utilisé de la vapeur surchauffée dans le convertisseur pendant le processus de raffinage. Cependant, en 2002, une décision a été prise de supprimer la capacité de soufflage de vapeur car le marché fournissait alors suffisamment d'Ar pour satisfaire la demande locale et, en même temps, une partie de l'équipement d'origine de la chaudière était usée. La pratique de soufflage de vapeur surchauffée dans les convertisseurs a été réintroduite en 2008 et il est devenu possible pour Columbus Stainless de faire fonctionner simultanément deux convertisseurs avec de la vapeur. Selon la direction de Columbus Stainless, la principale motivation pour réinstaller la capacité de soufflage de vapeur dans leurs convertisseurs était de diminuer les pics d'Ar et de réduire la consommation globale d'Ar pour mieux correspondre à l'approvisionnement en Ar du marché local.

Processus CLU

Comme le procédé AOD, le procédé CLU utilise également la technique de dilution. Le procédé est basé sur le principe que la décarburation doit avoir lieu à une pression partielle réduite de monoxyde de carbone (CO) car l'équilibre carbone-chrome dans un bain d'acier dépend fortement de la pression partielle du CO dans les bulles de gaz créées lors de la la décarburation. L'équilibre carbone-chrome à deux températures et pressions différentes est illustré à la figure 2.

Fig 2 Équilibre Carbone - Chrome à deux températures et pressions différentes

Fig 2 Équilibre Carbone - Chrome à deux températures et pressions différentes

L'utilisation de gaz inerte abaisse la pression partielle de CO dans le bain, permettant ainsi à des teneurs plus élevées en chrome (Cr) d'être en équilibre avec des teneurs plus faibles en C. L'incitation initiale à développer la technologie CLU était la volonté d'abaisser la pression partielle de CO en aidant à la purge avec un gaz inerte moins cher et de réduire le besoin de grandes quantités d'Ar qui est cher et dont la disponibilité est également rare.

La période de décarburation consiste à injecter un mélange oxygène-vapeur. Le contexte fondamental de l'utilisation de la vapeur dans le convertisseur réside dans la réduction de la vapeur qui est représentée par l'équation suivante.

H2O (g) + 241,9 kJ/mol =H2 (g) + 0,5 O2 (g)

La vapeur se dissocie dans l'acier, et l'hydrogène (H2) agit comme un gaz de balayage de la même manière que l'Ar dans le procédé AOD, et l'O2 agit comme un milieu d'affinage. Le processus de dissociation de la vapeur est endothermique et prélève de la chaleur dans le bain d'acier. Cela aide à contrôler la température du bain d'acier.

Dans leur procédé, le Creusot-Loire a également étudié la possibilité d'utiliser des tuyères avec protection combustible, qui permettraient le soufflage d'O2 pur et l'adoption de la technique moderne d'affinage de l'acier au carbone. Ainsi, l'affinage pourra se faire à grande vitesse à partir de très fortes teneurs initiales en C et en silicium (Si).

L'utilisation de 1 kg de vapeur surchauffée remplace 1,25 N Cum of Ar (ou N2), 0,625 N Cum O2 en termes de gaz de procédé et 10 kg de ferraille en termes de capacité de refroidissement. La vapeur surchauffée est principalement utilisée pour remplacer les réfrigérants tactiques dans les cas où la stratégie appliquée signifie que le convertisseur fonctionne près de sa capacité maximale. La vapeur surchauffée peut également être utilisée pour le refroidissement dans les cas où les réfrigérants appropriés ne sont pas disponibles ou ne peuvent pas être traités de manière logistique.

L'hydrogène (H2) de la vapeur se dissout dans l'acier de la même manière que le N2. Contrairement au N2, l'élimination est cependant extrêmement rapide jusqu'à des niveaux inférieurs à ce qui est critique dans l'acier inoxydable. Même si le H2 peut être un problème pour de nombreux types d'acier, ce n'est pas le cas pour l'acier inoxydable et des niveaux de H2 de 5 à 6 ppm (parties par million) sont normaux au taraudage du convertisseur pour l'acier inoxydable standard 304 indépendamment du traitement CLU ou AOD. La coulée d'aciers inoxydables courants peut être réalisée jusqu'à plus de 10 ppm.

Avantages et autres caractéristiques du processus

Le principal avantage du procédé CLU est la température de fonctionnement inférieure dans le convertisseur (50 deg C à 100 deg C inférieure) par rapport à la température de fonctionnement dans le procédé AOD. La perte supplémentaire de chrome (Cr) que ce processus peut entraîner peut être compensée par l'utilisation d'un ajout supplémentaire de ferrosilicium (Fe-Si) pour la réduction du laitier. Les autres avantages majeurs du processus sont les suivants.

- La possibilité de contrôler la température pendant la décarburation (sans l'utilisation d'additifs de refroidissement) en faisant varier la relation entre l'O2 et la vapeur.

- Le coût du gaz de dilution est faible. Cela a un effet significatif sur le coût de production de l'acier inoxydable.

- Le procédé utilise du ferrochrome (Fe-Cr) bon marché avec des teneurs élevées en Si et C.

- La basse température de fonctionnement et le fait que le convertisseur soit soufflé par le bas entraînent une durée de vie plus longue du revêtement et des coûts réfractaires réduits

Les conditions de désulfuration sont à peu près les mêmes que dans le procédé AOD. Du point de vue de la désulfuration, une teneur élevée en Si est un avantage dans le fonctionnement du four à arc. Cependant, la teneur plus élevée en Si dans l'acier liquide doit être compensée par de la chaux supplémentaire pour maintenir la basicité du laitier à un niveau optimal.

Pour éliminer le H2 dissous dans l'acier à la fin de la période d'affinage, environ 1,5 Cum of Ar par tonne d'acier est injecté.

L'oxydation du Cr est plus élevée que dans le procédé AOD lorsque la décarburation se poursuit en dessous de 0,18 % C. Bien qu'il y ait une augmentation des besoins en Si dans le procédé, il y a toujours des économies en raison de la consommation réduite d'Ar à prix élevé. En outre, l'utilisation de vapeur pendant toute la période peut également entraîner une teneur en H2 indésirable dans l'acier affiné si elle n'est pas correctement contrôlée. Par conséquent, des pratiques appropriées doivent être élaborées et un mécanisme de contrôle doit être incorporé dans le processus pour l'utilisation de diverses quantités de vapeur, d'Ar et de N2.

Paramètres typiques

Les paramètres et conditions typiques pour les nuances d'acier inoxydable 304 et 409 pour le procédé CLU sont donnés dans l'onglet 1.

| Onglet 1 Paramètres et conditions types pour les grades 304 et 409 | |||

| Paramètre | Unité | Niveau 304 | Niveau 409 |

| Visez le carbone | % | 0.03 | 0.01 |

| Viser l'azote | ppm | 350 | 100 |

| Fondre dans le carbone | % | 1.65 | 0.96 |

| Fondre dans le silicium | % | 0.2 | 0.13 |

| Oxygène | N Cum/tonne | 27.7 | 22.4 |

| Azote | N Cum/tonne | 13.5 | 1.7 |

| Vapeur | N Cum/tonne | 10.4 | 6 |

| Hydrogène | ppm | 5.9 | 3.8 |

| Argon | N Cum/tonne | 7 | 17.1 |

| Silicium (réduction) | Kg/tonne | 15.5 | 15.9 |

Processus de fabrication

- Acier inoxydable

- Choix de l'acier inoxydable pour les applications à haute température

- Procédé Finex pour la production de fonte liquide

- Processus de sélection du site pour une usine sidérurgique Green field

- Processus de moulage de précision en acier inoxydable

- Passivation pour pièces et boîtiers en acier inoxydable

- Applications les plus courantes pour l'acier inoxydable

- Métaux de précision pour les fabricants

- Introduction au procédé de moulage de précision en acier inoxydable