Récupération de la chaleur résiduelle

Récupération de la chaleur perdue

La chaleur résiduelle est la chaleur qui est générée dans un processus en raison de la combustion d'un combustible ou d'une réaction chimique, puis rejetée dans l'environnement sans être utilisée en pratique. Les sources de chaleur résiduelle comprennent les gaz de combustion chauds rejetés dans l'atmosphère, les gaz de procédé, les pertes conductrices, convectives et radiatives des équipements et les produits chauffés sortant de divers procédés industriels (coke chaud, métal chaud, acier liquide et produit laminé à chaud, etc.) , et le transfert de chaleur des surfaces chaudes de l'équipement (chaleur transférée à l'eau de refroidissement).

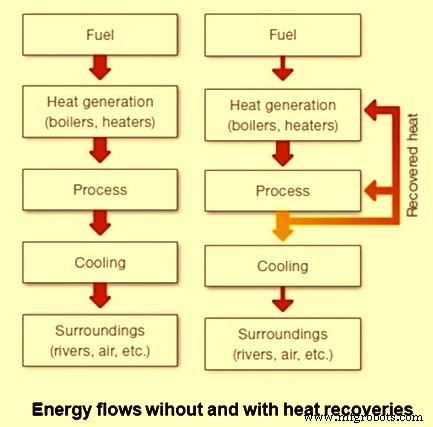

La récupération de chaleur résiduelle consiste en la capture et la réutilisation de la chaleur résiduelle des processus industriels pour le chauffage ou pour générer des travaux mécaniques ou électriques. Les utilisations typiques incluent le préchauffage de l'air de combustion, le préchauffage du gaz combustible, le préchauffage de l'eau d'alimentation de la chaudière, le préchauffage des matières premières, la génération de vapeur de procédé et la production de vapeur pour la production d'électricité, etc. L'idée de base derrière la récupération de la chaleur perdue est d'essayer de récupérer maximum de chaleur dans l'usine et de la réutiliser au maximum, au lieu de la rejeter simplement dans l'environnement (air ou rivière à proximité).

La chaleur résiduelle est intrinsèque à tous les procédés de fabrication. Au cours des processus de fabrication industrielle, environ 20 % à 50 % de l'énergie consommée est finalement perdue via la chaleur perdue contenue dans les flux de gaz et de liquides d'échappement chauds, ainsi que par conduction thermique, convection et rayonnement depuis la surface des équipements chauds. ainsi que des produits chauffés. La récupération de la chaleur résiduelle est une approche alternative intéressante pour améliorer l'efficacité énergétique globale des fours industriels. L'efficacité énergétique qui peut être obtenue grâce à la récupération de la chaleur perdue est normalement comprise entre 10 % et 50 %.

Le fait essentiel n'est pas la quantité de chaleur, mais plutôt sa valeur. Le mécanisme de récupération de la chaleur inutilisée dépend de la température des fluides thermiques résiduaires et des aspects économiques impliqués. Les technologies de récupération de la chaleur résiduelle réduisent fréquemment les coûts d'exploitation des installations en augmentant leur productivité énergétique. La chaleur résiduelle captée et réutilisée est un substitut sans émission pour les carburants ou l'électricité achetés coûteux.

La figure 1 montre le flux d'énergie typique sans et avec récupération de chaleur.

Fig 1 Flux d'énergie typique sans et avec récupération de chaleur

Trois composants essentiels qui sont nécessaires pour la récupération de la chaleur perdue sont à savoir (i) une source accessible de chaleur perdue telle que les gaz d'échappement de combustion, les gaz d'échappement du procédé, les gaz chauds des fours, l'eau de la tour de refroidissement, etc., (ii) une technologie de récupération telle qu'un régénérateur , récupérateur, économiseur, chaudière de récupération de chaleur, générateur thermoélectrique, etc. , et (iii) une utilisation de l'énergie récupérée telle que le préchauffage de l'eau d'alimentation de la chaudière, le préchauffage des matières premières et de l'air de combustion, la génération de vapeur ou/et d'énergie électrique, et le préchauffage de gaz de combustion à faible pouvoir calorifique comme les gaz de hauts fourneaux etc..

Équipement de récupération de chaleur perdue

Plusieurs équipements de récupération de chaleur sont utilisés dans une aciérie. Les principaux d'entre eux sont donnés ci-dessous. Les échangeurs de chaleur sont le plus souvent utilisés pour transférer la chaleur des gaz d'échappement de combustion à l'air de combustion entrant dans le four. Étant donné que l'air de combustion préchauffé entre dans le four à une température plus élevée, moins d'énergie doit être fournie par le combustible. Les technologies typiques utilisées pour le préchauffage de l'air sont indiquées ci-dessous.

- Récupérateurs - Les récupérateurs récupèrent la chaleur résiduelle des gaz d'échappement dans les applications à température moyenne à élevée. Les récupérateurs peuvent être basés sur le principe du transfert de chaleur par rayonnement, convection ou combinaisons. Les récupérateurs sont construits à partir de matériaux métalliques ou céramiques. Les récupérateurs métalliques sont utilisés dans des applications avec des températures inférieures à 1050 deg C, tandis que la récupération de chaleur à des températures plus élevées convient mieux aux récupérateurs à tube en céramique qui peuvent fonctionner avec des températures du côté chaud aussi élevées que 1500 deg C et des températures du côté froid d'environ 950 deg C.

- Régénérateurs - Les régénérateurs sont constitués de deux chambres en briques à « travail en damier » à travers lesquelles l'air chaud et froid circule alternativement. Lorsque les gaz d'échappement de combustion traversent une chambre, les briques absorbent la chaleur des gaz de combustion et sa température augmente. Une fois que les briques ont capté de la chaleur, le débit est ensuite modifié de sorte que l'air de combustion entrant passe à travers le travail de contrôle chaud, qui transfère la chaleur à l'air de combustion entrant dans le four. Un minimum de deux chambres est utilisé de sorte que pendant que l'une absorbe la chaleur des gaz d'échappement, l'autre transfère la chaleur à l'air de combustion. La direction du flux d'air est modifiée sur un intervalle de temps fixe. Les régénérateurs sont particulièrement adaptés aux applications à haute température avec des échappements sales. L'un des principaux inconvénients est la grande taille et les coûts d'investissement, qui sont nettement supérieurs aux coûts des récupérateurs.

- Préchauffeurs d'air passifs :il s'agit de dispositifs de récupération de chaleur gaz à gaz pour les applications à basse et moyenne température où la contamination croisée entre les flux de gaz doit être évitée. Les préchauffeurs passifs sont généralement de deux types, à savoir (i) le type à plaques et (ii) le type à caloduc. Le préchauffeur à plaques se compose de plusieurs plaques parallèles qui créent des canaux séparés pour les flux de gaz chaud et froid. Les flux chauds et froids alternent entre les plaques et permettent des surfaces importantes pour le transfert de chaleur. L'échangeur de chaleur à caloduc se compose de plusieurs tuyaux aux extrémités scellées. Chaque tuyau contient une structure de mèche capillaire qui facilite le mouvement du fluide de travail entre les extrémités chaude et froide du tuyau. Les gaz chauds passent sur une extrémité du caloduc, provoquant l'évaporation du fluide de travail à l'intérieur du tuyau. Les gradients de pression le long du tuyau entraînent le déplacement de la vapeur chaude vers l'autre extrémité du tuyau, où la vapeur se condense et transfère la chaleur au gaz froid. Le condensat retourne ensuite vers le côté chaud du tuyau par capillarité.

- Brûleurs récupérateurs ou régénératifs :les brûleurs qui intègrent des systèmes récupérateurs ou régénératifs sont plus simples et plus compacts dans leur conception et leur construction que les récupérateurs ou régénérateurs autonomes. Ces systèmes offrent une efficacité énergétique accrue par rapport aux brûleurs fonctionnant à l'air ambiant. Un brûleur auto-récupérateur intègre des surfaces d'échange de chaleur dans le cadre de la conception du corps du brûleur afin de capter l'énergie des gaz de combustion sortants, qui repassent à travers le corps. Les brûleurs auto-régénératifs font passer les gaz d'échappement à travers le corps du brûleur dans un boîtier en milieu réfractaire et fonctionnent par paires de la même manière qu'un régénérateur. En règle générale, les systèmes de brûleurs récupérateurs ont moins de surface d'échange de chaleur et les systèmes de brûleurs régénératifs ont une masse inférieure à celle des unités autonomes. Par conséquent, leur récupération d'énergie est plus faible, mais leurs coûts inférieurs et leur facilité de rénovation en font une alternative intéressante pour la récupération d'énergie.

- Échangeurs de chaleur à calandre et à tube - Lorsque le milieu contenant la chaleur perdue est un liquide ou une vapeur qui chauffe un autre liquide, l'échangeur de chaleur à calandre et à tube est normalement utilisé car les deux chemins doivent être scellés pour contenir les pressions de leurs fluides respectifs . La coque contient le faisceau de tubes, et généralement des chicanes internes, pour diriger le fluide dans la coque sur les tubes en plusieurs passes. La coque est intrinsèquement plus faible que le tube, de sorte que le fluide à pression plus élevée circule dans les tubes tandis que le fluide à pression plus basse s'écoule à travers la coque. Lorsqu'une vapeur contient la chaleur résiduelle, elle se condense généralement, cédant sa chaleur latente au liquide chauffé. Dans cette application, la vapeur est presque invariablement contenue dans la coque. Si l'inverse est tenté, la condensation des vapeurs dans des tubes parallèles de petit diamètre provoque des instabilités d'écoulement. Les échangeurs de chaleur à tubes et calandres sont disponibles dans une large gamme de tailles standard avec de nombreuses combinaisons de matériaux pour les tubes et les calandres.

- Échangeur de chaleur à tube à ailettes ou économiseur - L'échangeur de chaleur à tube à ailettes est utilisé pour récupérer la chaleur des gaz d'échappement à basse et moyenne température pour le chauffage des liquides. Les applications incluent le préchauffage de l'eau d'alimentation de la chaudière et les liquides de traitement chauds, etc. Le tube à ailettes se compose d'un tube rond avec des ailettes attachées qui maximisent la surface et les taux de transfert de chaleur. Le liquide s'écoule à travers les tubes et reçoit de la chaleur des gaz chauds circulant à travers les tubes. Un échangeur à tubes à ailettes dans lequel les gaz d'échappement de la chaudière sont utilisés pour le préchauffage de l'eau d'alimentation est généralement appelé économiseur de chaudière.

- Chaudière de récupération de chaleur :la chaudière de récupération de chaleur est une chaudière à tubes d'eau qui utilise des gaz d'échappement à température moyenne à élevée pour générer de la vapeur. Les chaudières de récupération sont disponibles dans une variété de capacités permettant des apports de gaz allant de 30 à 25 000 Cum/min. Dans les cas où la chaleur résiduelle n'est pas suffisante pour produire les niveaux de vapeur souhaités, des brûleurs auxiliaires ou une post-combustion sont généralement ajoutés pour obtenir un débit de vapeur plus élevé. La vapeur peut être produite à des fins de traitement ou pour la production d'énergie. La génération de vapeur surchauffée nécessite normalement l'ajout d'un surchauffeur externe à la chaudière.

- Préchauffage de la charge :il s'agit de l'utilisation de la chaleur perdue quittant un système pour préchauffer la charge entrant dans le système. L'exemple le plus courant est le préchauffage de l'eau d'alimentation de la chaudière, où un économiseur transfère la chaleur des gaz d'échappement de combustion chauds à l'eau entrant dans la chaudière. D'autres applications utilisent un transfert de chaleur direct entre les gaz d'échappement de combustion et les matériaux solides entrant dans les différents fours.

- Pompes à chaleur :la chaleur résiduelle est parfois disponible à une température inférieure à la charge potentielle requise. Dans un tel cas, une valorisation de la chaleur résiduelle est nécessaire. l'amélioration de la chaleur perdue fait référence à l'augmentation du niveau d'énergie d'un flux de chaleur perdue afin qu'il puisse remplir une fonction utile qui pourrait autrement être réalisée. Ceci est accompli grâce à l'utilisation de pompes à chaleur ou par compression directe de vapeur où la chaleur résiduelle est disponible sous forme de vapeur. La majorité des pompes à chaleur fonctionnent sur le principe du cycle à compression de vapeur. Dans ce cycle, la substance en circulation est physiquement séparée des flux source (chaleur perdue, avec une température de Tin) et utilisateur (chaleur à utiliser dans le processus, Tout), et est réutilisée de manière cyclique, donc appelée cycle fermé. pompe à chaleur.

Les avantages de la chaleur perdue peuvent être classés en deux grandes catégories, à savoir (i) les avantages directs, (ii) les avantages indirects.

- Les avantages directs se traduisent par la réduction de la consommation des ressources et des utilités ainsi que des coûts d'exploitation, puisque la récupération de la chaleur perdue améliore la productivité énergétique du procédé et a un effet direct sur l'efficacité du procédé. Dans le scénario actuel de changement climatique mondial, le plus grand avantage de la récupération de chaleur résiduelle est qu'il s'agit d'une source d'énergie sans gaz à effet de serre.

- Les avantages indirects de la récupération de chaleur résiduelle sont la réduction de la pollution de l'environnement, la réduction de la consommation d'énergie pour les utilisations auxiliaires et la réduction de la taille des équipements. La récupération de la chaleur résiduelle réduit la consommation de combustible, ce qui entraîne une réduction des gaz de combustion produits. Cela se traduit par une réduction de la taille des équipements de tous les équipements de traitement du gaz combustible tels que les ventilateurs, les cheminées, les conduits, les brûleurs, etc. La réduction de la taille des équipements offre des avantages supplémentaires sous la forme d'une réduction de la consommation d'énergie auxiliaire comme l'électricité pour les ventilateurs, les pompes, etc.

Les autres aspects du système de récupération de la chaleur perdue sont qu'il y a un besoin d'espace supplémentaire, de capital et de coûts d'exploitation qui doivent être justifiés par les avantages obtenus en termes de chaleur récupérée.

Les technologies de récupération de la chaleur résiduelle, bien qu'actuellement employées à des degrés divers dans de nombreux endroits des aciéries, se heurtent à des obstacles techniques et économiques qui entravent leurs applications plus larges. Bien que de nombreuses technologies soient déjà bien développées pour la récupération de la chaleur perdue (par exemple, les récupérateurs et les régénérateurs, etc.), le défi est que ces technologies ne sont pas toujours économiques pour une application donnée (par exemple, une application avec des flux d'échappement sales).

De nombreux obstacles ont un impact sur l'économie et l'efficacité des équipements de récupération de chaleur et entravent leur installation à plus grande échelle. Bon nombre de ces barrières sont interdépendantes, mais peuvent généralement être classées comme liées au coût, aux restrictions de température, à la composition chimique, aux spécificités de l'application et à l'inaccessibilité/transportabilité des sources de chaleur.

Les pratiques actuelles adoptées pour la récupération de la chaleur résiduelle montrent que la chaleur résiduelle est normalement récupérée à partir de sources de chaleur résiduelle propres à haute température dans des systèmes de grande capacité. Il existe donc des opportunités d'optimisation des systèmes existants, de développement de technologies pour les systèmes chimiquement corrosifs, de récupération de la chaleur à partir de sources de chaleur non fluides et de récupération de la chaleur perdue à basse température.

Bien que l'économie limite souvent la faisabilité de la récupération de la chaleur résiduelle à basse température, il existe diverses applications où la chaleur résiduelle de faible qualité a été récupérée de manière rentable pour une utilisation dans des installations industrielles. Une grande quantité de chaleur résiduelle industrielle n'est disponible que dans la plage des basses températures. Par exemple, les systèmes de combustion tels que les chaudières utilisent fréquemment des technologies de récupération qui évacuent les gaz dans la plage de température de 120 à 150 °C. De plus, de grandes quantités de chaleur résiduelle peuvent être trouvées dans l'eau de refroidissement industrielle et l'air de refroidissement. Une aciérie intégrée au Japon a installé une centrale électrique d'une capacité de 3,5 MW utilisant de l'eau de refroidissement à seulement 98 degrés C.

Dans le cas des gaz d'échappement de combustion, une chaleur substantielle peut être récupérée si la vapeur d'eau contenue dans les gaz est refroidie à des températures plus basses. Des limites de température minimales autour de 120 degrés C à 150 degrés C sont fréquemment utilisées afin d'empêcher l'eau dans les gaz d'échappement de se condenser et de déposer des substances corrosives sur la surface de l'échangeur de chaleur. Cependant, un refroidissement supplémentaire des gaz de combustion pourrait augmenter considérablement la récupération de chaleur en permettant de récupérer la chaleur latente de vaporisation. Cette chaleur latente comprend une part importante de l'énergie contenue dans les gaz d'échappement. Les technologies capables de minimiser les attaques chimiques tout en refroidissant les gaz d'échappement en dessous du point de condensation peuvent améliorer considérablement l'efficacité énergétique en récupérant la chaleur latente d'évaporation.

Actuellement, la récupération de chaleur à basse température est confrontée à au moins trois défis, à savoir (i) la corrosion de la surface de l'échangeur de chaleur, (ii) les grandes surfaces d'échange de chaleur nécessaires au transfert de chaleur et (iii) trouver une utilisation pour la chaleur à basse température.

Des technologies sont disponibles qui peuvent refroidir les gaz en dessous des températures du point de rosée pour récupérer la chaleur perdue à basse température. Ces technologies comprennent les économiseurs profonds, la récupération de la condensation par contact indirect, la récupération de la condensation par contact direct et les condenseurs à membrane de transport récemment développés. La commercialisation de ces technologies a été limitée en raison des coûts élevés et parce que les installations n'ont pas d'utilisation finale pour la chaleur récupérée. Lorsque les installations n'ont pas d'utilisation finale pour la chaleur perdue, certaines ont trouvé d'autres moyens de récupération, y compris les pompes à chaleur et la production d'électricité à basse température. L'utilisation de ces technologies est également souvent limitée par des contraintes économiques.

Processus de fabrication

- poubelle intelligente

- Qu'est-ce qu'un déchet environnemental ?

- Qu'est-ce que le bois traité thermiquement ?

- 15 Chapitre 6 :Traitement thermique

- Processus de traitement thermique de l'acier

- 3 étapes du processus de traitement thermique

- Traitement thermique de l'aluminium et des alliages d'aluminium

- Traitement thermique du cuivre et des alliages de cuivre

- Méthodes de récupération d'énergie :système refroidi par air ou refroidi par eau