Technologie de refroidissement secondaire dans le processus de coulée continue

Technologie de refroidissement secondaire dans le processus de coulée continue

Une large gamme de nuances d'acier allant des nuances à très faible teneur en carbone (ULC) et à faible teneur en carbone à la teneur en carbone élevée et différentes nuances d'aciers spéciaux doivent être coulées dans une machine de coulée continue (CCM). La coulée de ces nuances doit être réalisée tout en maximisant le rendement du CCM. Une production constante de produits en acier coulé de première qualité nécessite une flexibilité opérationnelle et de maintenance accrue dans le CCM pour maintenir des paramètres de coulée optimaux. Cette flexibilité est nécessaire à la fois pour chaque élément ainsi que pour le système de contrôle de CCM.

Pendant que le toron est retiré en continu à la vitesse de coulée, la solidification de l'acier se poursuit sous la lingotière à travers les différentes zones de refroidissement comportant une série de pulvérisations d'eau. Le système de refroidissement secondaire est constitué de ces différentes zones, chacune responsable d'un segment de refroidissement contrôlé du brin de solidification au fur et à mesure de sa progression dans le CCM. Le milieu pulvérisé est soit de l'eau, soit une combinaison d'air et d'eau (refroidissement par brumisation). Le refroidissement par brumisation offre les avantages suivants.

- Refroidissement uniforme

- Moins de besoins en eau

- Réduction des fissures de surface

La qualité du produit dans un CCM est considérablement influencée par les variations de température lors du refroidissement des torons dans la zone de refroidissement secondaire. Par conséquent, la zone de refroidissement secondaire a une fonction très importante pour le maintien d'un paramètre de température correct et est cruciale pour la qualité du produit en acier moulé.

Comme la qualité de l'acier dépend du comportement de la température de surface et du front de solidification de l'acier dans le temps, elle est en grande partie définie par l'intensité des projections d'eau. De mauvaises conditions de refroidissement peuvent avoir un impact négatif sur la répartition des contraintes dans la coque solidifiée. Tout d'abord, un refroidissement excessif peut entraîner la formation de fissures. De plus, il doit y avoir une transition en douceur de la température de surface lors du passage de l'acier dans la zone de refroidissement secondaire. De plus, un sous-refroidissement du toron lors du refroidissement secondaire peut entraîner un bain de liquide trop long. Ces exigences technologiques exigent un refroidissement par pulvérisation plus efficace et plus fiable et entraînent des contraintes qui doivent être imposées au processus de refroidissement secondaire. Les débits de pulvérisation sont normalement ajustés pour contrôler la température de surface du toron jusqu'à ce que le noyau fondu soit suffisamment solide pour atteindre la longueur métallurgique.

Les deux mécanismes de surrefroidissement et de sous-refroidissement conduisent également respectivement à des fissures à mi-chemin et à des fissures de surface. Si de tels problèmes de qualité sont rencontrés lors d'une opération de coulée, une base rationnelle est nécessaire pour modifier les réglages dans la zone de refroidissement secondaire, afin d'obtenir un profil de température de surface plus satisfaisant.

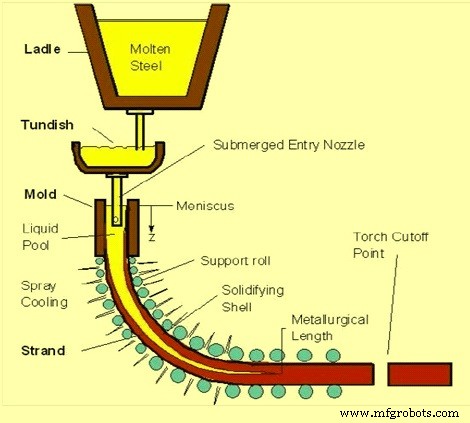

Un diagramme schématique d'un CCM montrant la zone de refroidissement secondaire avec des pulvérisations d'eau est à la Fig 1

Fig 1 Schéma de la zone de refroidissement secondaire montrant les pulvérisations d'eau

Aspects de conception de la zone de refroidissement secondaire

Le comportement de solidification dans la technologie CCM découle de la nature dynamique du processus de coulée. En particulier, cela concerne les problèmes suivants.

- Gestion de flux de chaleur très élevés dans le moule

- Nourrir la coque solide initiale mince et fragile pour éviter l'éclatement lors de la descente du toron dans le moule

- Conception des paramètres de coulée en accord avec la dynamique de solidification de la nuance d'acier pour minimiser ou éliminer les défauts de surface et internes dans le produit coulé.

Il est important de concevoir un système de refroidissement uniforme pour contrôler la température de la fonte partiellement solidifiée. Les préoccupations importantes lors de la conception d'un système de refroidissement secondaire sont les suivantes.

- Les nuances d'acier à couler et leurs vitesses de coulée

- La géométrie du support de rouleau et la disposition des segments de la machine

- Facilité d'entretien.

- Systèmes de contrôle de refroidissement secondaires.

Dans les CCM actuels, la conception d'un système de refroidissement secondaire utilise normalement la dernière technologie de buse pour répondre aux exigences opérationnelles et de production strictes des fondeurs. L'agencement du système de refroidissement par pulvérisation secondaire est l'une des premières étapes qui nécessite une attention particulière lors de la conception d'une nouvelle machine de coulée continue. Dans le refroidissement secondaire, le nombre de buses est réparti sur la surface du brin mobile. Un chevauchement des pulvérisations peut se produire et, par conséquent, la distance entre les buses est importante.

Il est essentiel que les agencements de buses produisent une évacuation uniforme de la chaleur à travers le brin tout en maintenant un modèle de pulvérisation stable. La collision de la pulvérisation avec les rouleaux de support doit être évitée car cela entraînera une utilisation inefficace de l'eau de pulvérisation et une réduction du transfert de chaleur. Généralement, les dispositions à plusieurs buses devraient être la disposition préférée.

L'échelonnement des paires de buses dans des intervalles de rouleaux consécutifs garantit des températures de surface uniformes. Le contrôle de la largeur de pulvérisation peut être réalisé avec une configuration à plusieurs buses. Dans un agencement à plusieurs buses, les buses les plus à l'extérieur sont systématiquement désactivées par rapport à la largeur de brin où une disposition de buses qui alterne le nombre de buses dans des espaces de rouleaux consécutifs peut être utilisée. Si un contrôle plus fin est requis, une disposition en ligne peut être utilisée.

Dans la zone finale de solidification des nuances d'acier non critiques, généralement la section horizontale des roulettes courbes, il est possible de réduire le nombre de buses dans un intervalle de cylindre à une ou deux car il s'agit d'une zone moins critique pour la solidification.

Une conception soignée des régimes de fonctionnement pour la zone de refroidissement secondaire nécessite que l'effet des zones de pulvérisation sur le champ de température global du toron soit connu, que ce soit en régime permanent ou transitoire. Les transitoires, en tant que phénomènes intrinsèquement dynamiques, représentent un défi considérable pour le contrôle en raison de la non-linéarité naturelle de la solidification, du caractère particulier des constantes de temps du processus et, surtout, de l'économie rigoureuse de l'ensemble du processus de production.

Un système de contrôle de refroidissement secondaire dynamique aide à prédire et à contrôler la température en temps réel avec précision pendant la coulée continue de l'acier. Un tel système ajuste les débits d'eau de pulvérisation dans la zone de refroidissement secondaire de la coulée pour maintenir le profil de température souhaité dans tout l'acier, même en cas de variation importante des vitesses de coulée.

Transfert de chaleur en coulée continue

L'évacuation de la chaleur du toron n'est pas seulement une fonction du refroidissement par pulvérisation mais d'autres mécanismes sont également répandus, par exemple l'évacuation de la chaleur par les rouleaux de support. La chaleur évacuée par les rouleaux peut avoir un effet significatif sur la température de surface du toron et les conditions de solidification du toron. Si la chaleur évacuée par les rouleaux est considérée comme uniforme sur toute la largeur du brin avec une évacuation uniforme de la chaleur par les pulvérisations, alors des conditions de solidification idéales devraient exister. Plus précisément, le transfert de chaleur de la chambre de nébulisation (refroidissement secondaire) remplit les fonctions suivantes.

- Améliorer et contrôler le taux de solidification, et pour certains fondeurs atteindre une solidification complète dans cette région

- Régulation de la température du brin via le réglage de l'intensité de l'eau de pulvérisation

- Refroidissement de l'enceinte de la machine

En dessous du moule, le brin de solidification partielle est pulvérisé d'eau pour achever la solidification. Les nombres de paramètres primaires qui influencent le taux d'extraction de chaleur sont les suivants.

- Flux de gouttes d'eau

- Taille moyenne des gouttes

- Vitesse des gouttelettes frappant la surface du brin

- Effets mouillants

Le refroidissement par pulvérisation implique essentiellement un transfert de chaleur par ébullition. Une couverture de vapeur d'eau se forme sur la surface du toron qui empêche le contact direct des gouttelettes d'eau avec la surface du toron. La vitesse des gouttelettes doit être telle que les gouttelettes puissent pénétrer dans la couche de vapeur afin que les gouttelettes puissent mouiller la surface et la refroidir.

La densité de flux de chaleur (q) dans la zone secondaire est directement proportionnelle au coefficient de transfert de chaleur (?) et est calculée à l'aide de la formule ci-dessous.

q =? (Ts –Tw)

Où Ts est la température du brin et Tw est la température de l'eau

Pour un refroidissement efficace, ? doit être élevé, mais aussi contrôlable pour maintenir la qualité de l'acier. Une méthode pour augmenter la valeur ? est d'utiliser des jets d'eau comme moyen de refroidissement. Dans ce cas, le coefficient de transfert de chaleur dépend de la forme et de la conception de la buse, de la vitesse de l'eau de refroidissement et de la masse de l'eau de refroidissement. L'utilisation de jets d'eau génère les deux régimes de refroidissement distincts suivants

- Refroidissement principalement par l'eau elle-même

- Refroidissement principalement par rayonnement

Le transfert de chaleur dans la coulée CCM a lieu lors du refroidissement secondaire par une combinaison de conduction, de convection et de rayonnement. L'intensité de l'extraction de chaleur par pulvérisation d'eau en refroidissement secondaire est la suivante

h =flux de chaleur / (Ts-Tw)

h est le coefficient de transfert thermique (W/m².s), Ts et Tw sont les températures de surface et de l'eau. Le coefficient de transfert de chaleur h dépend du débit d'eau. Dans le refroidissement secondaire, la solidification doit être complète. Certains des problèmes liés à cela sont indiqués ci-dessous.

- L'eau pulvérisée doit être uniformément répartie sur le toron en mouvement afin d'éviter tout réchauffement du toron. Un refroidissement non uniforme entraîne la génération de contraintes thermiques sur la surface et des fissures de surface peuvent apparaître.

- La température de la surface extérieure doit être supérieure à 850 degrés C pour éviter l'expansion volumétrique due à la transformation de l'austénite en ferrite.

Il existe trois formes de base de transfert de chaleur, comme indiqué ci-dessous, qui se produisent dans la zone secondaire.

- Radiation :forme prédominante de transfert de chaleur dans les régions supérieures de la chambre de refroidissement secondaire, décrite par l'équation suivante.

Q = ? E A (Ts?-Ta?)

Où ? est la constante de Stefan-Boltzmann (5,67×10 ? W/m²/K°), 'E' est la constante d'émissivité, typiquement 0,8, 'A' est la surface, TS est la température du brin et T? est la température ambiante.

- Conduction – Lorsque le produit passe à travers les rouleaux, la chaleur est transférée à travers la coque sous forme de conduction et également à travers l'épaisseur des rouleaux, en raison du contact associé. Cette forme de transfert de chaleur est décrite par la loi de Fourier comme indiqué ci-dessous.

Q =k A (Ti-To)/?X

Pour le transfert de chaleur par conduction à travers la coque en acier, k est la conductivité thermique de la coque en acier, 'A' et ?X sont la section transversale et l'épaisseur de la coque en acier respectivement à travers laquelle la chaleur est transférée, Ti et To sont respectivement les températures de surface intérieure et extérieure de la coque en acier. Cette forme de transfert de chaleur se produit également à travers les rouleaux de confinement.

- Convection – Ce mécanisme de transfert de chaleur se produit en déplaçant rapidement les gouttelettes d'eau pulvérisées ou le brouillard des buses de pulvérisation, pénétrant la couche de vapeur à côté de la surface en acier, qui s'évapore ensuite. Ce mécanisme convectif est décrit mathématiquement par la loi de refroidissement de Newton comme indiqué ci-dessous.

q =h A (Ts – Tw)

Où h est le coefficient de transfert de chaleur, "A" est la surface du toron d'acier, Ts est la température de surface de l'acier et Tw est la température de l'eau de pulvérisation.

Croissance de la coquille

La croissance de la coquille peut être prédite de manière fiable à partir de la loi de Fick. L'équation suivante est utilisée pour calculer la distance de coulée (L) où l'acier est complètement solidifié.

L =V/ (D/K)²

Où D est l'épaisseur de la coque en acier, L est la distance de coulée par rapport au ménisque de l'acier du moule (où la solidification commence), V est la vitesse de coulée et K est la constante empirique qui dépend principalement de la nuance d'acier et de la conception de la machine.

Confinement des brins

La zone de confinement fait partie intégrante de la zone de refroidissement secondaire. Une série de rouleaux de retenue contient le toron, s'étendant sur des faces de toron opposées. Le confinement des rouleaux de bord peut également être nécessaire. L'objectif de cette zone est de fournir un guidage et un confinement des brins jusqu'à ce que la coque de solidification soit autoportante.

Afin d'éviter des compromis sur la qualité du produit, une attention particulière doit être portée à la minimisation des contraintes associées à la disposition des rouleaux et à la flexion des torons. Ainsi, la disposition des rouleaux, y compris l'espacement et les diamètres des rouleaux sont soigneusement sélectionnés pour minimiser entre le renflement des rouleaux et les contraintes d'interface liquide/solide.

Le support de brin nécessite le maintien de la forme du brin, car le brin lui-même est une coque de solidification contenant un noyau liquide qui possède des forces ferrostatiques bombées dues à la pression de tête liée à la hauteur de la machine. La zone la plus préoccupante se trouve en haut de la machine. Ici, la force de renflement est relativement faible, mais la coque est plus fine et la plus faible. Pour compenser cette faiblesse inhérente et éviter la rupture de la coque et les éruptions d'acier liquide qui en résultent, le diamètre des rouleaux est petit avec un espacement serré. Juste en dessous du moule, les quatre faces sont généralement supportées, seules les faces larges étant supportées dans les régions inférieures de la machine.

Plier et redresser

Les forces de flexion et de redressement sont tout aussi importantes pour le confinement et le guidage des torons du plan vertical au plan horizontal. Lorsque la flexion se produit, le rayon extérieur de la coque solide est sous tension, tandis que le rayon intérieur est sous compression. La déformation résultante est dictée par le rayon de l'arc ainsi que par les propriétés mécaniques de la nuance d'acier coulé. Si la contrainte le long du rayon extérieur est excessive, des fissures peuvent se produire, affectant gravement la qualité de l'acier. Ces déformations sont généralement minimisées en incorporant un processus de dépliage multipoint, dans lequel les rayons deviennent progressivement plus grands afin de redresser progressivement le produit dans le plan horizontal.

Processus de fabrication

- Technologie de moulage de précision en alliage de titane

- Coulage au sable avec la technologie FDM

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Moulage et laminage de dalles minces

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Avantages des fournisseurs de fonte en tant que processus de fabrication

- Comprendre le processus de moulage au sable

- Systèmes de refroidissement de processus expliqués