Agitation électromagnétique dans le procédé de coulée continue

Agitation électromagnétique dans le procédé de coulée continue

Dans le processus de coulée continue de l'acier liquide, les méthodes d'amélioration de la qualité du produit en acier coulé sont toujours importantes. Cela est également resté important pour le développement du processus. En plus de modifier l'angle d'écoulement du jet et de refaire la forme de la buse d'entrée immergée (SEN), une technique électromagnétique, capable de contrôler l'écoulement du fluide sans contact entre l'acier liquide et un agitateur, a été utilisée comme technique de contrôle de l'écoulement. Un type de technique électromagnétique est le brassage électromagnétique (EMS), qui génère un écoulement de fluide par la force de Lorenz fournie par un moteur à induction linéaire. La technologie EMS est utilisée dans la coulée continue de l'acier depuis plusieurs années, mais l'effet de l'application et les avantages ultérieurs de l'agitation du noyau liquide dépendent beaucoup de la taille de la section, de la nuance d'acier et de l'application du produit.

Depuis la première application du principe de la coulée continue à l'acier dans la machine de coulée continue d'essai de Junghans de l'ancienne Allemagne de l'Ouest, la qualité du produit de coulée continue a fait l'objet de plus en plus d'attention. Ces dernières années, avec le stress sur la production d'aciers propres, il y a des exigences plus élevées pour la microstructure et l'homogénéisation de la composition du produit coulé. La composition chimique, les conditions de solidification et la nature de l'écoulement de l'acier liquide dans le moule affectent la qualité de surface et la structure interne du produit coulé. L'application de la technique EMS favorise la formation d'une zone cristalline équiaxe dans le brin. Il provoque l'affinement de la structure de solidification, la réduction de la teneur en inclusions et l'amélioration de la qualité de la surface, de la sous-surface et de la structure interne du produit coulé.

Dans le processus de coulée continue, de l'acier liquide est injecté dans le moule. L'enveloppe finale en acier est obtenue après la solidification qui commence dans le moule et se poursuit dans les torons. Les dispositifs électromagnétiques tels que les agitateurs et les freineurs sont des technologies bien connues utilisées pour améliorer à la fois la qualité du produit coulé final et la vitesse de coulée. Les principaux défauts de la coque finale en termes de microstructure et de fissuration de surface peuvent être directement liés à des phénomènes dans le moule tels que la variation de température, la vitesse et la pression de l'acier liquide, le comportement à la surface libre et l'entraînement des scories qui sont parmi les principales causes. des défauts du produit final. Il convient de mentionner qu'il existe un autre type de dispositif électromagnétique qui est également utilisé dans les machines de coulée continue et qui s'appelle le freinage électromagnétique (EMBR). Cet appareil est principalement installé dans le moule et ressemble à un EMS linéaire mais a un courant continu au lieu d'un courant alternatif.

L'EMS est une technique directe et puissante de contrôle du processus de solidification dans la coulée continue de l'acier liquide. Un avantage significatif, mais pas le seul, de l'EMS est l'amélioration de la qualité et de l'uniformité de la structure et de la chimie au niveau de la ligne centrale du produit coulé. Des avantages de productivité accompagnent les améliorations de la qualité. Des résultats expérimentaux ont montré un effet bénéfique de l'EMS sur la microstructure de l'acier, par exemple en augmentant la largeur de la zone équiaxe. Plusieurs types de défauts dans le toron peuvent être efficacement réduits en ampleur avec l'application de l'EMS. Les bulles et les porosités devraient également être considérablement affectées par l'EMS. Il est en outre rapporté que l'EMS augmente le rendement et la productivité du processus de coulée continue.

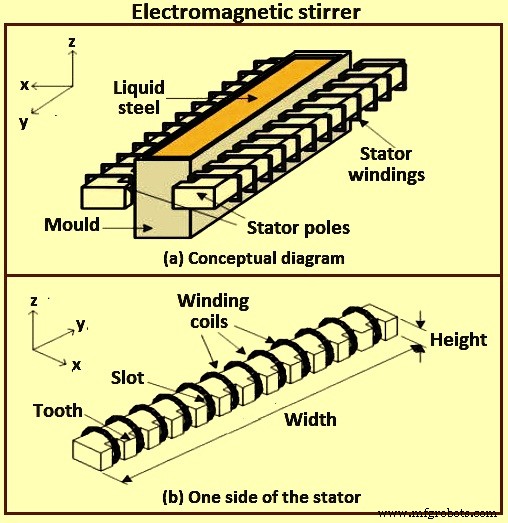

L'application de l'EMS au processus de coulée continue a une histoire relativement longue et le premier essai de l'EMS remonte aux années 1960. EMS a été introduit dans la machine de coulée continue environ une décennie après que le processus de coulée continue a commencé à produire industriellement des aciers. Il a été démontré que l'EMS affecte également les inclusions et les bulles. Strand EMS a ouvert la porte d'une application réelle de l'EMS à la machine de coulée continue à la fin des années 1970. L'objectif du brin EMS est d'acquérir le rapport de zone équiaxe élevé dans le but de supprimer la ségrégation centrale. Après cela, l'EMS dans le moule (Fig 1) a été développé pour améliorer la qualité de surface du produit en acier coulé en supprimant le piégeage des inclusions non métalliques et des bulles d'argon dans la coque solidifiée.

Fig 1 Agitateur électromagnétique

Afin d'atteindre la productivité élevée du processus de coulée continue, l'EMBR a été développé dans les années 1980 pour stabiliser le flux d'acier liquide dans le moule de coulée continue. Le premier type d'EMBR consiste à créer un champ magnétique local pour lequel une paire d'aimants CC (courant continu) a été installée au voisinage du port SEN. Le champ imposé "freine" directement le débit évacué du SEN. Le deuxième type d'EMBR est le champ magnétique de niveau, lequel champ magnétique uniforme dans le sens de la largeur du moule développe un écoulement en forme de bouchon sous la zone de champ magnétique. Un type de deuxième type d'EMBR est le moule de contrôle de flux (FC) (qui, par l'imposition d'une paire de champs magnétiques de niveau à la partie supérieure du moule de coulée continue, stabilise simultanément le flux du ménisque et le flux descendant le long de la face étroite du moule ). À l'heure actuelle, la combinaison d'EMS et d'EMBR a également été développée.

Dans le but de contrôler le processus et d'empêcher le produit final de présenter des défauts, le processus a été amélioré avec des dispositifs électromagnétiques tels que EMS et EMBR. La principale différence est que les agitateurs fonctionnent sous alimentation en courant alternatif (courant alternatif) et produisent des champs magnétiques dynamiques. Les freineurs sont des aimants permanents ou des circuits alimentés en courant continu (courant continu). Par conséquent, ils produisent des champs magnétiques constants. Malgré les différences, ils sont basés sur la même idée que la superposition d'un champ magnétique au flux de métal génère des forces de Lorentz qui peuvent entraîner le flux conformément à la conception du processus. Les phénomènes physiques se produisant dans le moule sont un problème multi-physique qui comprend l'écoulement de liquide, les analyses multiphases, le calcul électromagnétique, le transfert de chaleur et les processus de solidification où chacune de ces physiques dépend des autres.

Il est bien connu qu'un champ magnétique alternatif (monophasé ou multiphasé) appliqué à un conducteur, qu'il soit solide ou fluide, induit des courants électriques dans le conducteur, et donc une distribution de force de Lorentz. Cette force de Lorentz est en général de rotation, et si le conducteur est fluide, il est mis en mouvement. Ainsi, le champ magnétique agit comme un dispositif d'agitation non intrusif et il peut, en principe, être conçu pour fournir n'importe quel schéma d'agitation souhaité. L'agitation peut également être affectée par l'interaction d'une distribution de courant stable entraînée à travers un fluide et le champ magnétique associé. Lorsque la fréquence du champ est élevée, la force de Lorentz est confinée à une fine couche limite électromagnétique, et l'effet net du champ magnétique est d'induire soit une vitesse tangentielle, soit une contrainte tangentielle juste à l'intérieur de la couche limite. La distribution de vitesse ou de contrainte est liée à la structure du champ appliqué. Les configurations symétriques peuvent conduire à des modèles d'agitation dans lesquels les lignes de courant reposent sur des surfaces toroïdales, mais plus normalement, le modèle de ligne de courant est chaotique.

L'écoulement dans la région du moule est contrôlé par la géométrie de la buse et du moule, la vitesse de coulée, la profondeur d'immersion de la buse, l'injection de gaz argon et l'application de forces électromagnétiques. Des forces électromagnétiques sont éventuellement appliquées sous forme de champs magnétiques statiques ou mobiles à travers l'épaisseur du toron. Les champs électromagnétiques statiques (CC) induisent un courant dans l'acier liquide conducteur, qui à son tour génère des forces qui s'opposent directement à l'écoulement, ils sont donc appelés «freins» ou «EMBR». Les champs EMBR comprennent des champs locaux de forme cylindrique, de larges champs magnétiques "en forme de règle" sur toute la largeur du moule et des champs à double règle, parfois appelés champs de "contrôle de flux" ou de "moule FC".

Les forces électromagnétiques sont un outil important pour contrôler l'écoulement du fluide dans le moule, combinées avec d'autres conditions de coulée, la buse et la géométrie du moule. Les méthodes incluent les champs magnétiques statiques (EMBR local et règle) et les champs magnétiques variant dans le temps, tels que l'EMS, l'EMS multimode, les stabilisateurs de niveau électromagnétique (EMLS) et les accélérateurs de niveau électromagnétique (EMLA). Une utilisation optimale peut stabiliser l'écoulement, entraînant moins de défauts de surface, moins d'inclusions et une microstructure améliorée.

Les champs mobiles (AC) proviennent de l'agitation électromagnétique (EMS), où le déphasage des champs de plusieurs séries de magnétisme pour faire bouger le champ net dans des directions opposées sur les côtés opposés du brin induit un écoulement rotatif, normalement dans le plan transversal dans le moule (M-EMS) ou agitation rotative électromagnétique (EMRS). Faire bouger les champs dans la même direction, parfois appelé «EMS multimode», peut induire un flux d'accélération (EMLA) ou un flux de décélération (EMLS). Les forces électromagnétiques offrent un avantage par rapport aux autres paramètres de contrôle de l'écoulement puisque la force induite varie avec la force de l'écoulement d'acier liquide, donnant au système la capacité théorique d'être auto-stabilisant pour les variations d'écoulement turbulent. En pratique, cela est difficile à réaliser.

Principe du SME

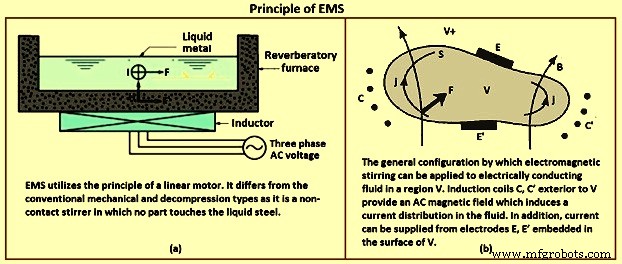

EMS utilise le principe d'un moteur linéaire. Il diffère des types mécaniques et de décompression conventionnels car il s'agit d'un agitateur sans contact dans lequel aucune pièce ne touche l'acier liquide. Comme le montre la figure 2a, une bobine installée au bas du four génère un champ magnétique mobile (H), si une tension alternative triphasée est appliquée à cette bobine (inductance). La force de puissance électrique est générée dans l'acier liquide en raison de l'action du champ magnétique et provoque un courant d'induction (I) dans le flux (règle de la main droite de Fleming). Ce courant agit ensuite avec le champ magnétique de l'inducteur pour induire une force électromagnétique (F) dans l'acier liquide selon la règle de la main gauche de Fleming. Cette force est connue sous le nom de force de Lorentz.

Fig 2 Principe du SME

L'agitateur électromagnétique rotatif est équivalent à un stator de moteur asynchrone. Il est normalement alimenté par un convertisseur de fréquence triphasé ou parfois biphasé. Un champ magnétique tournant est généré dont la variation à l'intérieur de l'acier liquide produit des courants de Foucault qui, en interaction avec le champ magnétique, génèrent une force (force de Lorentz). Le résultat final est l'apparition d'un couple qui induit la rotation de l'acier. Le couple généré dépend de plusieurs facteurs, à savoir (i) l'intensité du courant fourni, (ii) le nombre d'enroulements formant une bobine, (iii) la fréquence et (iv) la géométrie du système. Ces paramètres changent en fonction du type d'agitateur M-EMS (agitateur électromagnétique de moule), S-EMS (agitateur électromagnétique à brins) et (iii) F-EMS (agitateur électromagnétique final).

Par conséquent, le champ magnétique agit comme un dispositif d'agitation non intrusif et il peut, en principe, être conçu pour fournir n'importe quel schéma d'agitation souhaité. La conception, la taille et la position de l'agitateur, etc. dépendent des données de la machine de coulée continue, des nuances d'acier à produire et des paramètres de coulée.

Les systèmes EMS créent un champ d'induction magnétique rotatif avec une induction de B, qui induit un courant de Foucault j dans une direction perpendiculaire à B, dont la vitesse est v. L'induction B et le courant j créent la force électromagnétique, qui agit sur chaque unité de volume d'acier et provoquer un mouvement d'agitation dans l'acier liquide. Le produit vectoriel (v x B) démontre une connexion entre le champ électromagnétique et l'écoulement de l'acier liquide. Les vitesses de l'acier liquide causées par l'EMS se situent entre 0,1 mètre par seconde (m/s) et 1,0 m/s.

Lorsqu'un courant électrique j(x,t) traverse un corps conducteur, qu'il soit solide ou fluide, en présence d'un champ magnétique B,(x,t), il existe une force F par unité de volume (la force de Lorentz) donnée par l'équation F=j x B qui agit sur le conducteur. En général, cette force est de rotation, c'est-à-dire que la courbure F n'est pas nulle et, si le conducteur est fluide, elle ne peut pas être compensée par un gradient de pression. Dans ces circonstances, le fluide doit se déplacer en réponse à la force. C'est, dans ses termes les plus simples, le principe de l'agitation électromagnétique.

En considérant un liquide incompressible confiné dans un volume borné V de surface S, et soit V+ la région extérieure. Dans le conducteur, B et j sont liés par la loi d'Ampère (Mo)j =curl B, V x B =0, où Mo =4 (pi) x (10)-7 (en unités SI). Le champ magnétique peut également avoir des sources externes, par exemple des courants (AC ou DC) dans des bobines dans le domaine extérieur V+. La situation normale qui peut être envisagée est esquissée sur la figure 2b. Les courants dans les bobines externes C, C’, par la loi de Faraday, induisent une distribution de courant dans le conducteur. Ce courant peut être augmenté par l'application directe de différences de potentiel entre les électrodes E, E' encastrées dans la limite S. Par conséquent, le courant peut être induit par l'application d'un champ magnétique dépendant du temps, ou électriquement, ou les deux. Une très large gamme de conditions physiques et une gamme tout aussi large d'applications notamment dans le domaine de la transformation métallurgique peuvent être envisagées.

Malgré la grande importance pratique de certaines de ces applications et le fait que les principes fondamentaux de l'EMS sont bien compris, la compréhension des flux générés par l'EMS dans toutes les circonstances sauf les plus idéalisées est encore à un niveau assez primitif.

Catégories d'EMS

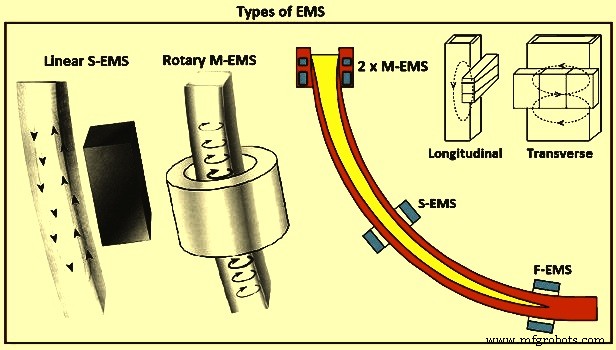

EMS peut être classé en fonction de l'endroit où il est installé dans la machine de coulée. Selon la position d'installation et les aspects métallurgiques, tous les agitateurs électromagnétiques peuvent être classés en trois types. Ces trois applications possibles d'agitateur en fonction de la position et des effets nécessaires sur le produit en acier coulé sont (i) M-EMS, (ii) S-EMS) et (iii) F-EMS. M-EMS est situé dans le moule, comme son nom l'indique. Il s'agit de l'agitation dans le moule (parfois appelée EMS primaire). Le S-EMS est situé sous le moule dans la zone de refroidissement secondaire. C'est l'agitation sous le moule où il reste un grand pourcentage d'acier liquide (parfois appelé EMS secondaire ou agitation sous moule). FEMS est situé à la fin de la longueur métallurgique (juste avant la fin de la solidification) C'est l'agitation juste avant le point de solidification final (appelé EMS final). La figure 3 montre les trois principaux types d'agitation.

Fig 3 Types d'EMS

M-EMS – Un M-EMS de type rotatif est normalement le premier choix lors de la sélection d'un équipement d'agitation de billettes / blooms. Le champ magnétique tournant produit donne un mouvement circulaire dans l'acier liquide (Fig 3). La zone équiaxe centrale est agrandie car le flux de rotation favorise la fracturation des pointes des dendrites colonnaires, qui servent alors de noyaux pour les formations cristallines équiaxes de la zone centrale. De plus, le flux de rotation évacue le front de solidification, empêchant ainsi les inclusions et les bulles de gaz d'être piégées. De plus, la force centrifuge développée se traduit par des phases plus légères (c'est-à-dire des inclusions et des bulles de gaz se déplaçant vers le centre du brin loin du front de solidification.

Le M-EMS linéaire est utilisé pour les sections de torons rectangulaires plus grandes. Deux agitateurs sont ensuite placés horizontalement le long des côtés larges du produit coulé, et les avantages sont similaires à ceux obtenus avec l'agitation rotative. Le M-EMS était traditionnellement intégré au moule dans une conception interne, où la bobine était retirée de la roulette avec le moule. Pour chaque changement de moule, des câbles électriques et éventuellement des durites d'eau devaient être connectés/déconnectés à la bobine. Les nouvelles machines de coulée ont une conception externe dans laquelle la bobine est construite autour du moule et reste dans la roulette pendant le changement de moule.

Le M-EMS est normalement installé dans la partie inférieure du moule pour brasser l'acier liquide dans le moule. Il améliore la qualité de la surface, de la sous-surface et du toron intérieur. L'application de M-EMS entraîne une réduction des trous d'épingle, de la porosité centrale et de la ségrégation dans le produit coulé. Il améliore la structure de solidification, réduit la rugosité de la surface et augmente le taux de transfert de chaleur. M-EMS est de conception ronde ou carrée et peut être installé à l'intérieur ou à l'extérieur. Pour fournir un contrôle flexible de la vitesse d'agitation dans le ménisque du moule, le M-EMS à double bobine (Fig 6) a été développé. Le M-EMS à double bobine se compose de deux EMS indépendants. L'EMS supérieur est destiné au contrôle du débit dans le ménisque et l'EMS inférieur effectue l'agitation du métal principal dans le moule. La réduction de la vitesse de l'acier liquide dans le ménisque est obtenue en faisant tourner le champ magnétique EMS supérieur dans le sens opposé à celui de l'EMS inférieur. Une telle conception de double M-EMS élargit les possibilités d'utilisation de la technique EMS dans diverses conditions de coulée continue d'acier.

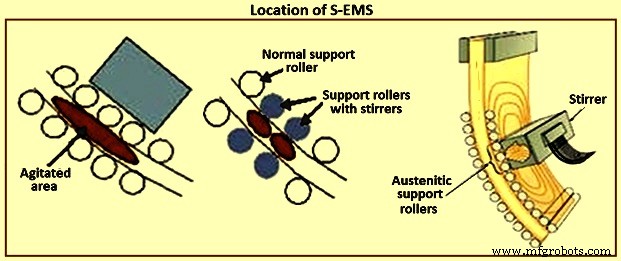

S-EMS – Dans un S-EMS linéaire, la bobine électromagnétique est installée le long d'un côté du toron et produit un schéma d'écoulement de métal liquide à circulation verticale dans le toron (Fig 3). Comme l'agitateur est placé le long d'un côté du fil, il peut être utilisé pour des tailles de fil très différentes. L'augmentation de la zone centrale cristalline équiaxe est obtenue par le même mécanisme que celle obtenue par l'agitateur rotatif. Les inclusions, qui sont normalement concentrées dans une bande proche de la surface supérieure dans les machines de coulée continue à moule courbe, sont également réparties plus uniformément. Le S-EMS rotatif qui est placé dans la position optimale sous le moule est sensible aux éruptions.

Le S-EMS produit une force d'agitation qui pousse l'acier liquide horizontalement le long de la largeur du produit coulé et génère un modèle d'écoulement de type papillon dans l'acier liquide. Lorsque le S-EMS peut être placé derrière les rouleaux de support (Fig 4), il ne dépend pas d'un diamètre minimum de rouleau de support et, dans ce cas, peut donc être placé de manière optimale le long du toron du point de vue métallurgique. Le S-EMS, lorsqu'il est intégré aux rouleaux de support, nécessite un diamètre de rouleau minimum pour inclure le noyau de fer et les enroulements. Dans ce cas, l'agitateur est placé à distance du ménisque et est donc moins efficace. Le S-EMS fonctionne à basse fréquence pour assurer une bonne pénétration de la force d'agitation à travers le brin. En conséquence, l'acier liquide subit une agitation transversale comme le montre la figure 3. Le S-EMS est normalement utilisé en combinaison avec le M-EMS. Le S-EMS peut être un agitateur de type linéaire ou rotatif. Le plus courant est l'agitateur linéaire, facile à installer et à protéger contre le rayonnement thermique et les éventuelles éruptions. S-EMS favorise la formation d'une structure équiaxe. Il favorise le raffinement du grain dans le produit coulé et réduit la cavité de retrait, la ségrégation centrale et les fissures internes. Il élimine également efficacement la surchauffe.

Fig 4 Emplacement du S-EMS

F-EMS – L'utilisation de l'EMS pour brasser bien en dessous du moule dans la zone de solidification finale d'un toron de coulée continue suscite également un vif intérêt. Cependant, les systèmes EMS conventionnels se sont avérés quelque peu inefficaces lorsqu'ils sont appliqués dans cette région. En tant que solution potentielle, il y a eu récemment un intérêt considérable pour l'application de forces de Lorentz modulées pour développer une agitation vigoureuse largement distribuée dans la zone finale. F-EMS est normalement installé en combinaison avec M-EMS ou S-EMS pour réduire et couper les pics de ségrégation centrale. Le F-EMS est particulièrement efficace lors de la coulée d'aciers à haute teneur en carbone ou fortement alliés. De plus, avec l'utilisation de F-EMS, on constate que la structure de solidification du produit coulé est améliorée et qu'il y a une augmentation du rapport de la structure équiaxe et de la porosité interne. Le retrait est réduit et le taux de ségrégation centrale du carbone est diminué. De plus, l'espacement des bras de dendrites secondaires (SDAS) est amélioré et le rapport des grains équiaxes centraux est considérablement augmenté, ce qui se traduit par des grains plus fins. Par conséquent, la qualité du produit coulé est améliorée avec le F-EMS.

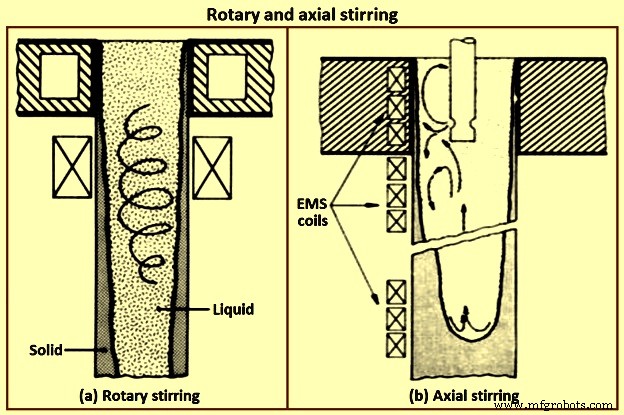

Fondamentalement, il existe deux types d'agitation appliqués à l'agitation «rotative» de la coulée continue et à l'agitation «haut et bas» (ou axiale) (Fig 5). Dans un passé récent, plusieurs versions de ces types de brassage ont été proposées dans de nombreux brevets, certaines plus sophistiquées que d'autres, mais toutes ou presque peuvent être classées dans l'une ou l'autre des catégories citées ci-dessus.

Fig 5 Agitation rotative et axiale

Le champ électromagnétique dans l'EMS est créé de trois manières différentes, à savoir les agitateurs linéaires, les agitateurs rotatifs et les agitateurs conducteurs. Les pôles magnétiques de l'agitateur linéaire sont situés sur une droite et les pôles magnétiques de l'agitateur rotatif sont situés sur un cercle. Les agitateurs électromagnétiques linéaires et rotatifs utilisent le courant alternatif pour produire les champs magnétiques et les effets souhaités. Les agitateurs électromagnétiques linéaires et rotatifs induisent un courant dans les aciers. L'agitation conductrice, d'autre part, utilise un courant de conduction plus le courant d'induction pour produire le champ électromagnétique et les effets souhaités. L'EMS rotatif est installé à la fois dans le moule et dans la région de refroidissement secondaire, tandis que l'EMS linéaire est principalement utilisé comme dispositifs S-EMS. L'agitation conductive est une niche par rapport aux deux autres modes.

Agitation rotative – Le travail initial sur l'agitation rotative a été réalisé par un groupe de chercheurs en Autriche. Les billettes coulées dans un moule rond ont été brassées au niveau du moule ou juste en dessous du moule. En effet, le moule est la seule zone où l'agitation rotative pourrait avoir un sens. L'agitation sensiblement sous le moule de manière rotative peut créer plus de problèmes qu'elle n'en résout. Comme indiqué, il y a un certain mérite dans l'agitation rotative des ronds dans le moule. Les inclusions solides sont éliminées de la surface du moulage et le transfert de chaleur est amélioré en forçant la peau solide du toron à être en meilleur contact avec le moule. Il n'y a aucun risque de rupture de la peau par agitation rotative dans le moule. Mais le principal avantage de l'agitation rotative réside dans la facilité de conception de l'équipement. Les ingénieurs électriciens connaissent très bien ce type de mouvement induit électromagnétiquement puisqu'il est le même que celui de presque tous les moteurs électriques utilisés aujourd'hui.

Bien que le mouvement rotatif ne présente aucun problème de conception technique, ce n'est peut-être pas le meilleur type de mouvement du point de vue métallurgique. L'un des problèmes de base de l'agitation rotative est que le liquide est soumis à des forces centrifuges qui tendent à ségréguer ses constituants légers (inclusions par exemple) vers le centre (Fig 5). Cela impose une limite supérieure à la vitesse du liquide, qui n'est pas nécessairement la même limite fixée par l'apparition de l'effet "cadre d'image". Parfois, ces considérations peuvent être ignorées, comme lors de la coulée de tubes sans soudure, éventuellement. Cependant, une autre limitation plus inflexible ne peut être ignorée. L'augmentation de la vitesse circulaire du liquide augmente de manière disproportionnée la pression sur la coque solide, qui peut alors se rompre. Ce danger est particulièrement aigu lors de la coulée d'une nuance d'acier qui contient des éléments hautement ségrégeants, tels que le phosphore, le sélénium et le plomb. Le liquide à bas point de fusion formé par ces constituants occupe l'espace entre les dendrites, ce qui réduit toute résistance que la coquille peut avoir.

Une autre situation indésirable qui se présente lors de l'agitation sous le moule de façon rotative, en particulier lorsqu'elle est effectuée sur un seul niveau, est la séparation effective du bain liquide en deux parties, une partie supérieure (chaude) au-dessus du niveau d'agitation et une partie inférieure. partie (froide) en dessous du niveau d'agitation. En plus de perturber l'écoulement naturel dans le bassin, ce cloisonnement peut entraîner des problèmes de pontage. Le pontage, à son tour, intensifie la macro-ségrégation comme cela peut être démontré par certains problèmes signalés récemment lorsque l'agitation rotative a été appliquée uniquement sous le moule. Un tel problème est particulièrement susceptible de se développer lors d'une agitation à faible vitesse. Les gros fragments de dendrites séparés de la zone pâteuse dans la région agitée ne peuvent pas être réduits en taille en raison de la faible intensité de l'agitation. Ces gros fragments coulent dans la partie inférieure (froide) de la piscine où ils ont une chance de se développer, de former des grappes et de créer des ponts.

Il peut y avoir un autre inconvénient à l'agitation rotative. Les premières données ont indiqué que pour réduire sensiblement la taille des inclusions et la teneur en acier par EMS, la vitesse du liquide doit dépasser une certaine limite inférieure. Par exemple, pour la nuance d'acier AISI 4335, cette limite s'est avérée supérieure à 0,5 m/s, ce qui est comparable aux vitesses se produisant lors de l'action de bourrelet dans les gros lingots où une peau propre est également produite. Il est presque certain que les limites supérieures mentionnées précédemment, pour un mouvement rotatif sûr du liquide, entrent en conflit avec les exigences de vitesse élevée pour la réduction des inclusions. Il en est de même pour la réalisation des nouvelles structures de solidification, à savoir la structure fibreuse et les structures fluidifiées ou thamnitiques, qui nécessitent également des vitesses élevées. Les segments de l'industrie sidérurgique qui ont poursuivi de manière agressive de nouveaux développements pour la qualité, en général, et l'agitation par induction pourront bientôt poursuivre ces structures grâce à l'agitation à grande vitesse.

Agitation axiale - La version axiale ou «de haut en bas» de l'agitation permet de déplacer la partie liquide d'un brin de solidification dans une direction parallèle à l'axe du brin, ce type de mouvement induit peut être utilisé pour intensifier le phénomène naturel, induit thermiquement, modèles d'écoulement convectif. Dans la zone de moisissure, il y a des raisons d'inverser le flux naturel. Dans la coulée continue de l'acier, la zone du moule constitue une petite partie de bassin de liquide qui peut atteindre 15 m de profondeur ou plus (selon la vitesse et la taille de la machine). Sous le moule, le flux est "vers le bas" à côté de la peau solide et "vers le haut" au centre du toron.

La version « up and down » de l'EMS est la plus appropriée du point de vue métallurgique. La vitesse du liquide est pratiquement illimitée dans cette technique, ce qui offre une grande liberté pour l'application des contrôles souhaités. Le danger d'éclatement est minimisé, car les forces induites électromagnétiquement ont tendance à contenir le liquide plutôt qu'à le forcer contre la coque solide. Il y a d'autres avantages majeurs. Le liquide chaud du haut est amené rapidement au fond de la piscine, ce qui tend à réduire quelque peu l'épaisseur de la coque et à maintenir le gradient de température élevé à travers la zone pâteuse. Ces deux effets améliorent le flux de chaleur, qui à son tour peut être utile pour augmenter la productivité de la machine de coulée continue. Il existe un autre moyen d'améliorer la productivité avec cette version d'EMS. Le contour de la coque pleine peut être modifié pour former un fond rond et la profondeur de la piscine réduite. Cela permet des vitesses de coulée plus élevées. L'ampleur du rétrécissement et de la ségrégation de la ligne centrale peut également être réduite, car les isothermes sont modifiées et la croissance au centre du brin a une composante ascendante accrue.

Enfin, même les inclusions qui se forment lors de la solidification, telles que les fameux amas d'alumine, ne sont pas autorisées à être piégées dans le solide, elles sont entraînées rapidement vers le haut de la piscine où elles ont une chance de rejoindre le laitier (c'est-à-dire flottant au-dessus le ménisque) et, par conséquent, être éliminé. Ce type d'écoulement est assez difficile à mettre en oeuvre, notamment si le brassage doit être appliqué sur une partie importante de la longueur métallurgique, c'est-à-dire la version continue du brassage "up and down". Il convient de souligner, cependant, que les difficultés dans ce cas se situent du côté de l'ingénierie électrique du problème. Il est relativement difficile de mettre en oeuvre un écoulement unidirectionnel sans perturbations importantes qui apparaissent soit entre les bobines soit à la fin d'une série de bobines qui forment un moteur linéaire. Ces anomalies se reflètent dans les structures moulées sous forme de bandes de ségrégation positive ou négative. De plus, l'agitation "de haut en bas" nécessite normalement une zone assez grande du brin sans rouleaux de support, ou au moins une modification des rouleaux, de sorte qu'ils n'interfèrent pas avec les champs des moteurs linéaires utilisés. Enfin, les moteurs linéaires utilisés pour ce type d'agitation ont un rendement très faible (de l'ordre de 1 % voire moins), principalement en raison de la résistance élevée de leurs boucles électromagnétiques (entrefers importants et entrefers métal-peau pleins).

Agitation inversée par intermittence – Une variante du mode d'agitation rotatif a été suggérée, à l'origine par des chercheurs japonais. La technique prévoit une inversion intermittente du sens d'écoulement qui, prétend-on, améliore la taille de la zone équiaxe. La discussion ci-dessus pour l'agitation rotative s'applique ici, avec quelques réserves supplémentaires. Le mouvement intermittent gaspille de l'énergie, mais il a le mérite d'atteindre un objectif de l'EMS, la croissance colonnaire frustrante. L'inversion du flux lors de l'agitation peut non seulement briser les dendrites en fragments plus petits par cisaillement dans les cellules de turbulence locales, mais peut également entraver la croissance unidirectionnelle des dendrites colonnaires, car ces dendrites tentent de se développer dans le flux (en amont) tout le temps. Il est cependant douteux que d'autres avantages possibles de l'EMS puissent être dérivés de cette technique.

Effet de l'agitation électromagnétique sur la qualité des produits en acier coulé

La composition chimique, les conditions de solidification et la nature de l'écoulement de l'acier liquide dans la lingotière affectent essentiellement la qualité de surface et la structure interne du toron. Le processus de formation des torons comprend la solidification de l'acier liquide dans le moule et dans la zone de refroidissement secondaire (SCZ). Les champs magnétiques rotatifs ou mobiles affectent la nature des écoulements dans le liquide et intensifient les processus de transfert de chaleur-masse. Le degré d'influence du brassage électromagnétique sur la qualité des torons dépend des caractéristiques techniques de l'EMS et de sa disposition le long de l'axe de flexion de la coulée continue. EMS peut être installé avec succès dans le moule, dans la SCZ et dans la zone de solidification finale (FCZ).

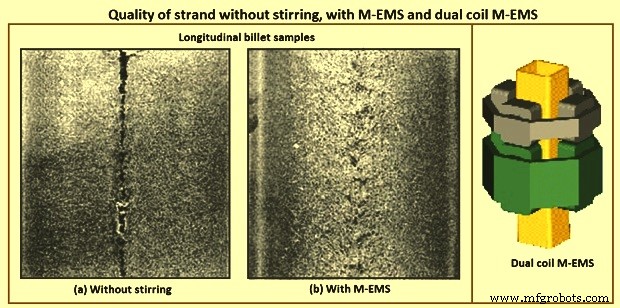

For improving the surface, subsurface, and inner strand quality, the liquid steel stirring has to take place in the mould. M-EMS is either of round or square design and it can be installed internally or externally. The result of applying M-EMS is a reduction in centre porosity and segregation in the cast product. To provide flexible control of stirring speed in the mould meniscus, the dual-coil M-EMS (Fig 6) has been developed. It consists of two independent EMS. The upper EMS is intended for flow control in the meniscus. The lower EMS performs the main metal stirring in the mould. The reduction in metal speed in the meniscus is achieved by rotating the upper EMS magnetic field in the opposite direction to that of the lower EMS. Such an M-EMS design widens the opportunities for using the technique under various conditions of continuous casting of liquid steel.

Fig 6 Quality of strand without stirring, with SMS, and dual coil M-EMS

The application of electromagnetic stirring of steels promotes the formation of an equiaxed crystallic zone in the strand. The stirring improves strand quality, even in steel casting with overheating. To further reduce and cut peaks in centre segregation, F-EMS, in combination with M-EMS or S-EMS, has to be used. F-EMS is particularly efficient when casting high carbon or high alloy steel grades. F-EMS and M-EMS combinations reduce the areas with the highest carbon content, where cementite and martensite otherwise can form. It has been found that stainless steels, solidifying with primary ferrite, have a sound centre at a reduction ratio of 3.6 when using S-EMS and F-EMS. The application of S-EMS increases the equiaxed crystallic zone instead of columnar structure and reduces cracks in the steel strand. The benefits available by using one or more EMS in combination are listed in Tab 1.

| Tab 1 Benefits available with using one or more EMS | ||||||

| M-EMS | M-EMS + F-EMS | M-EMS + S-EMS + F-EMS | M-EMS + S-EMS | S-EMS | S-EMS + F-EMS | |

| Pinhole and blowhole | +++ | +++ | +++ | +++ | – | – |

| Surface and subsurface cracks | +++ | +++ | +++ | +++ | – | – |

| Breakout reduction | ++ | ++ | ++ | ++ | +* | +* |

| Surface cracks (round) | ++ | ++ | ++ | ++ | – | – |

| Solidification structure and internal cracks | ++ | ++ | +++ | ++ | +** | +** |

| Centre line segregation, and centre porosity | ++ | +++ | +++ | ++ | ++ | +++ |

| V segregation | + | +++ | +++ | ++ | +*** | ++ |

| * S-EMS in high position | ||||||

| ** Better structure only in centre part of the product, after position of S-EMS, worse structure in external part compared to application of M-EMS. Risks of negative segregation when excessive stirring applied. | ||||||

| *** with S-EMS in low position | ||||||

For more demanding qualities the use of EMS can be justified when the costs of the quality defects, conditioning or rejections, or the costs of casting larger sections are too large. Rotary stirring is used for carbon steel with carbon less than 0.2 %. In some cases, in-mould stirring is preferred than the secondary stirring since in the secondary stirring the negative segregation is found. In-fact negative segregation does not have any effect on the mechanical properties but one minor exception is that it can cause local variation in the hardenability which is not appreciated. Carbon content between 0.2 % and 0.5 %, two-stage stirring is used. It is better to complement the in-mould stirring with the secondary stirring or final stirring. For carbon content higher than 0.5 % and alloy steels with a large solidification range, three-stage stirring is used.

Any benefits from EMS for slabs can be negated from the poor geometry. So, care is to be taken for the machining. Method of reducing submerged nozzle convection currents with the EMBR for improving cleanness. This consists of two sets of coils placed along the outer walls of the mould faces. The magnetic field reduces the liquid steel velocity and impurities float to the surface where they are trapped by the mould powder. The roll gap geometry of bloom casters and more considerably slab casters can have a major influence on the internal quality of continuous cast semis and on various types of segregation and consequently the increased levels of some elements in these segregated areas. The main types of segregation caused by deviations from the true roll gaps are (i) inter columnar macro segregation, (ii) centre line macro segregation, and (iii) off centre line semi macro segregation (also termed V segregation or spot segregation).

In the temperature range 1,300 deg C up to the solidus the ductility of steel is very low. This is due to the liquid phases of FeS and MnS which have segregated to the boundaries between dendrites. FeS and MnS both have melting points much lower than steel and hence these weak boundaries open at quite low tensile strains.

One of the metallurgical problems found in continuously cast products is the development of large columnar dendritic zones. The effect of columnar growth on the mechanical properties such as loss of ductility in steel has been investigated by Weiser. Alberney, have shown that centre line defects in the continuous casting can be considerably reduced by controlling the columnar growth regions. The control of columnar growth is crucial in producing good quality strand cast products.

Essentially, induction stirring causes a sweeping flow along the solid-liquid interface which affects the final solidification structure since it influences the local growth conditions such as the temperature gradient, the boundary layer thickness, and the structure and size of the ‘mushy zone’. Since macro-segregation is known to result from inter-dendritic fluid flow, reduction in the length of the ‘mushy zone is to effectively reduce the extent of macro-segregation, particularly along the centre line. Several studies have shown that EMS is an effective means of improving continuously cast steel solidification structures by preventing columnar growth.

The size of columnar zones and associated inter-dendritic segregation and shrinkage porosity are greatly reduced by the use of in-strand or in-mould electromagnetic stirring. The latter technique effectively increases the size of the equi-axed solidification zone and greatly reduces the amount of centre line shrinkage (Fig 6). The relative size of columnar and equiaxed zones in a cast cross section are also affected by superheating of liquid steel. High superheating in unstirred billets increases the size of the columnar zone because the nucleation of equiaxed dendrites is retarded. EMS reduces the effects of high superheats but does not completely compensate for the increased size of columnar zones developed by high superheat temperatures.

Superheat was one of the most fundamental factors recognized from the early years of continuous casting especially for medium and high carbon steels. In an early report, pilot plant tests were performed casting 150 mm x 150 mm billets of high carbon steels. It was proven that at low superheats or even sub-liquidus temperatures of casting, the centre line segregation was minimized. The electromagnetic stirring at the mould (M-EMS) exhibited some benefits, and the application of EMS at the strand (S) and final (F) stages of solidification started being installed in some casters. It was found that the combination of EMS, that is, (S+F)-EMS for blooms and (M+S+F)-EMS for billets, is the most effective method for reducing macro-segregation among various EMS conditions, causing them to solidify more rapidly during the final stages of solidification, providing more finely distributed porosities and segregation spots along the central region. The optimum liquid pool thickness was found to decrease as the carbon content increased, which can be attributed to longer solidification times in the solid fraction (fs) range from fs=0.3 to 0.7. The effect of superheat on the solidification structure has been analyzed, verifying the empirical fact that increasing superheat the columnar dendritic growth increases against the equiaxed one. They concluded that convection effects influenced micro-segregation behaviour of the studied high carbon (C less than or equal to 0.7 %), and high manganese steels.

The effect of F-EMS parameters with current intensity increasing from 300 A (ampere) to 400 A and frequency increasing from 4 Hz (hertz) to 12 Hz, on the electromagnetic forces and carbon concentration distribution in the central cross section of 70 steel square billet has been studied. The optimal F-EMS parameter to make uniform the central cross-sectional carbon concentration and minimize the centre carbon segregation of 70 steel billets has been obtained with a current intensity of 280 A and frequency of 12 Hz. Under this stirring parameter, the carbon segregation indexes for all sampling points are in the range of 0.92–1.05, which is attributed to the fact that its stirring intensity is more suitable for decreasing the strand centre temperature and increasing the solidification rate of the billet. Hence, the rejected solute element has limited time to transport after electromagnetic stirring which promotes the reduction of centre segregation.

It is well known that porosities and shrinkage cavity occur in the central part of continuous cast blooms and billets. Although there are good results in carbon segregation levels at a stirring current and frequency of 280 A and 12 Hz, respectively, further investigations have shown that the F-EMS has a considerable impact on the other internal qualities of a square billet.

The effect of F-EMS parameters on centre segregation was studied in 140 mm × 140 mm billet continuous casting process. In the model, the initial growth of equiaxed grains which can move freely with liquid was treated as slurry, while the coherent equiaxed zone was regarded as porous media. The results show that the stirring velocity is not the main factor influencing centre segregation improvement, which is more affected by current intensity and stirring pool width. Because solute transport is controlled by solidification rate as stirring pool width, centre segregation declines continuously with current intensity increasing. As liquid pool width decreases and less latent heat needs to dissipate in the later solidification, the centre segregation can be improved more obviously by F-EMS. Due to centre liquid solute enrichment and liquid phase accumulation in the stirring zone, centre segregation turns to rise reversely with higher current intensity and becomes more serious with stirring pool width further decreasing, it forms positive segregation and solute can be concentrate with weak stirring, leading to centre segregation deterioration. With the optimized current intensity, centre segregation improvement is better with respect to F-EMS.

Some F-EMS stirring techniques are more effective than others in terms of structure morphological transformation from original dendritic to globulitic and in its refining. Macrostructure of casts without the use of stirring is different from the one with the use of stirring. The structure can be obtained with conventional stirring is largely globule-shaped with some presence of dendrites and dendrite fragments. The structure obtained with modulated stirring consists of entirely globule-shaped crystals and structure appears to be more refined.

Grain size can be varied by applying different stirring setting. With F-EMS conventional stirring, the grain diameter is reduced in both cast mid radius and in central area with comparison with the unstirred structure. A further grain diameter reduction has been achieved with counter-rotating modulated and unmodulated stirring. However, the smallest grain diameter in the casts has been obtained with unidirectional modulated stirring, in comparison with the grain diameter in the cast without stirring.

In general, the microstructure of samples using F-EMS consists of globules and elongated grains in the structure obtained with stirring, and fine inter-granular eutectic network containing different compounds. The coarse dendritic structure of the cast products cast without stirring can be transformed into mainly globular one with some rosette shaped as a result of the conventional stirring application. The structure obtained with unidirectional modulated stirring consists of a mixture of fine round-shape globules and large elongated grains. This structure also appears to be more refined in comparison with that obtained with the conventional stirring.

The globule mean area and length in the microstructure of the combined mid-radius and centre area of the cast obtained with conventional stirring is when compared with the structure of the other casts. The globule mean area in the structure can be reduced, but not in case of structure obtained without stirring. The structure obtained with unidirectional modulated stirring in the casts, the globule mean area in these casts is reduced in comparison with conventional stirring. A similar trend is determined in reduction of the globule length. Concurrent with globule size reduction, their density has increased. The effect of the M-EMS on the solidification structures has been obtained under fixed superheat, casting speed, secondary cooling intensity, and M-EMS frequency. The ratio of the central equiaxed grain zone was found to increase with decreasing superheat, increasing casting speed, decreasing secondary cooling intensity, and increasing M-EMS current. But the equiaxed zone is limited for M-EMS, since it has more responsibility towards columnar zone. The grain size obviously decreased with decreasing superheat and increasing M-EMS current but was less sensitive to the casting speed and secondary cooling intensity.

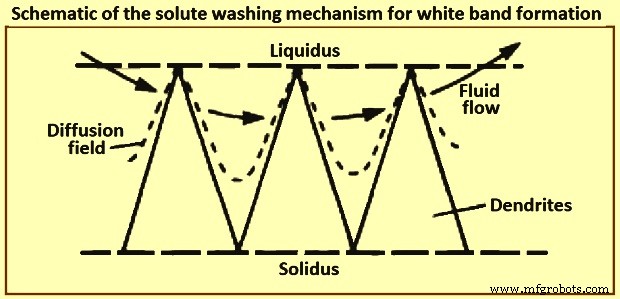

White band segregation – The increasing use of electromagnetic stirring (EMS) over recent years has brought with it increased interest in the problem known as white bands. The white band is a zone of negative segregation (appearing white on sulphur prints) frequently found in S-EMS stirred products and corresponding to the position of the solidification front during stirring. The visual appearance of segregation has not only given rise to the name but is probably also the white band’s most undesirable feature. The extent of negative segregation at the white band is less than the positive segregation at the centre line, but it is continued presence after hot working can result in a deterrent to customer acceptance, mostly on cosmetic grounds. Kor has suggested an explanation, in which the white band is the result of changes in growth rate at the start and end of strand stirring. White band is due to the solute washing mechanism which was firstly found by Bridge and Rogers. This proposes that the turbulent flows caused by EMS penetrate the dendrite mesh and sweep out enriched inter-dendritic liquid (Fig 7). However, in order to maintain this action it is necessary to assume that the removed solute is very rapidly dispersed throughout the remaining liquid. This being so, it is difficult then to explain the observed solute enrichment at the end of stirring.

Fig 7 Schematic of the solute washing mechanism for white band formation

Mathematical modelling

In tandem, mathematical modelling has played an important role in the implementation of EMS, as regards to providing a deeper understanding of the effects of stirring on, for example, the heat and fluid flow. A series of studies by Schwerdtfeger and co-workers have formed the cornerstone of the modelling in this area. Specifically, they have explored, both experimentally and theoretically, the effect of stirring in the round billet, rectangular bloom and slab geometries which are characteristic for the continuous casting of steel. These models consist of the Navier Stokes equations for the velocity field of the liquid metal and Maxwell’s equations for the induced magnetic flux density. In principle, these are two-way coupled, since the alternating magnetic field gives rise to a Lorentz force which drives the velocity field. This, in turn, can affect the magnetic field. Moreover, the frequency of the magnetic field is typically large enough to allow the use of the time-averaged value of the Lorentz force as input to the Navier Stokes equations.

Recent study by Vynnycky revisited the problem of a rotary EMS applied to round-billet continuous casting and found that the method used originally to determine the components of the Lorentz force led to a non-unique solution. This has been a consequence of the fact that the normal component of the induced magnetic flux density, rather than the tangential ones, has been prescribed as the boundary condition. Moreover, since the normal component has been prescribed in models for the case of longitudinal stirring for rectangular blooms also, it is natural to expect non-uniqueness in those models too. Furthermore, since the expressions for the components of the Lorentz force are still frequently used, it is clear that a resolution of the issue is still timely, especially in view of modern-day interest in modulated EMS. In this case, magnetic fields of different frequencies are applied and it is the intention that the resulting Lorentz force is to have a constant time-averaged part and a time varying one. It goes without saying that posing the correct boundary conditions for the magnetic field is important for achieving meaningful results from modelling.

Since the early industrial implementation of EMS, it has been recognized that demanding steel grades, especially those with a wide solidification range, benefit from stirring both within the casting mould and also at a later solidification stage. This type of stirring, in continuous casting of liquid steel, became known as final solidification zone stirring or F-EMS. Despite early reports on F-EMS effectiveness with respect to improving the cast strand internal quality, especially the structural soundness and segregation, in the long run it has been realized that the metallurgical performance of F-EMS lacked in both the effectiveness and consistency, which can be attributed to a number of defining factors. First, it is important to position the F-EMS with respect to the solidification stage which corresponds to a certain solid fraction level in the melt volume. Second, the stirring at this solidification stage is being performed under conditions of progressively diminishing stirring torque and increasing melt viscosity. The former occurs due to a reduction of the stirring pool radius, while the latter is due to an increase in the solid fraction of the melt.

There is also an additional important factor impacting on the stirring effectiveness, arising due to the nature of the magnetic field used for stirring. The stirring systems currently employed in the production of continuously cast steel products are based on application of a rotating magnetic field (RMF). Such fields have limitations in their application at a later, or advanced, solidification stage, arising from the fact that the resulting angular velocity is very nearly constant with respect to radial position. This flow pattern is characterized by intensive shear force and turbulence at the solid-liquid interface which is highly effective in terms of dendrite fragmentation and the subsequent development of an equi-axial solidification structure, but has very little impact on mixing in the melt volume, especially near its central region. In contrast, intensive turbulence and mixing throughout the melt volume is required at a late solidification stage in order to disrupt formation of the crystalline network and, associated with it, the development onset of structural defects such as porosity, fissures, and solutal segregation.

There have been numerous developments aimed at improvement of the RMF based stirring at a later solidification stage through enhancement of the secondary fluid flow in the radial-axial plane. Hence, intermittent and alternating stirring schemes, both of which use sequential forced and dormant periods, have been introduced in the 1980s. Kojima and co-workers, demonstrated experimentally, while Davidson and Boysan confirmed theoretically that strong recirculatory flow occurs in the radial-axial directions during the dormant periods (i.e. without active stirring) due to the initial axial gradient of the swirl flow.

However, these stirring methods have not resulted in a considerable improvement of F-EMS performance. The reasons for that can be found in the recent study by S Eckert and co-workers who have shown that the occurrence of strong recirculatory flows is contingent on a provision of a narrow range of stirring and casting parameters. Non-compliance with those provisions can negatively impact on stirring performance and even render it useless or harmful. There have been several recent attempts to intensify turbulence and mixing in the bulk of the solidifying melt by using modulated electric currents to energize the stirring coils. The objective is to produce a modulated electromagnetic field which consists of both a time-averaged and a time-varying component. These recent developments have been theoretical and laboratory-scale in nature and none has been implemented into production practice. Counter-rotating magnetic fields have also been tested for stirring a solidifying aluminum alloy in laboratory experiments conducted by Vives. Considerable improvements in solidification structure have been achieved by using this stirring method.

Advantages of EMS

Advantages of EMS in the final product depend on the application and some examples are (i) better hot workability, during extrusion forging of the bars the frequency of internal failures is lower, (ii) improved shearing ability by avoiding the structure which causes cracks, (iii) improved hardenability because of improved homogeneity, (iv) improved wire rod drawing performances with a low frequency of cup and cone breakages, and (v) higher and more consistent fatigue properties of bars.

Processus de fabrication

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Bases de la coulée continue de l'acier

- Rôle du moule dans la coulée continue de l'acier

- Technologie de refroidissement secondaire dans le processus de coulée continue

- Avantages des fournisseurs de fonte en tant que processus de fabrication

- Comprendre le processus de moulage au sable