Chimie de la sidérurgie par four à oxygène basique

Chimie de la fabrication de l'acier par la fabrication de l'acier à l'oxygène de base

La fabrication d'acier basique à l'oxygène (BOS) est le procédé de fabrication d'acier primaire le plus largement utilisé pour la production d'acier brut à partir de métal chaud (HM). La cuve de traitement est connue sous le nom de convertisseur. Il joue un rôle prédominant dans les aciéries intégrées pour la production d'acier brut. Le processus consiste à insuffler de l'oxygène (O2) à travers HM à l'aide d'une lance supérieure pour réduire sa teneur en carbone (C) par oxydation. À l'heure actuelle, le soufflage mixte est adopté dans le procédé BOS qui a été développé à la fin des années 1970. En soufflage mixte, un soufflage limité de gaz neutre, d'argon (Ar) ou d'azote (N2) est effectué par le bas du convertisseur soufflé par le haut. Il fournit une agitation efficace.

Le processus BOS a deux caractéristiques. Premièrement, le processus est autogène, ce qui signifie qu'aucune source de chaleur externe n'est nécessaire. Les réactions d'oxydation lors du soufflage d'O2 fournissent l'énergie nécessaire pour faire fondre les flux et les ferrailles et pour atteindre la température souhaitée de l'acier liquide. Deuxièmement, le processus affine HM à des taux de production élevés pour la production d'acier liquide. Les vitesses de réaction rapides sont dues à la grande surface disponible pour les réactions. Une grande quantité de gaz se dégage lorsque l'O2 est injecté dans le bain de métal. Ce gaz forme une émulsion avec le laitier liquide et les gouttelettes métalliques cisaillées de la surface du bain par l'impact du jet d'O2. La grande surface générée par l'émulsion gaz-métal-laitier augmente la vitesse des réactions d'affinage.

Puisque les impuretés sont dissoutes dans le métal fondu, des réactions entre les impuretés et l'O2 se produisent avec l'O2 dissous. De plus, étant donné que l'oxydation du C a lieu à une température plus élevée, l'oxydation du C en monoxyde de carbone (CO) est hautement probable et, par conséquent, la majorité du C est éliminée sous forme de CO.

Au cours du processus BOS, les impuretés dans HM telles que le C, le silicium (Si), le manganèse (Mn), le phosphore (P) etc. sont éliminées par oxydation pour la production d'acier liquide. L'oxydation est réalisée avec du gaz O2 de haute pureté qui est insufflé dans le convertisseur. Les réactions d'oxydation entraînent la formation de CO, de CO2 (dioxyde de carbone), de silice (SiO2), d'oxyde de manganèse (MnO) et d'oxyde de fer (FeO). Alors que le CO et le CO2 sont sous forme gazeuse et retirés du haut du convertisseur en tant que gaz de convertisseur, d'autres oxydes sont dissous avec les flux ajoutés au convertisseur, pour former des scories liquides. Le laitier liquide est capable d'éliminer le P et le S (soufre) du métal liquide.

Les réactions qui se produisent dans le processus BOS peuvent être classées en cinq catégories. Les réactions de la première catégorie "captation d'oxygène par le métal" sont (i) O2(g) =2O, (ii) (FeO) =Fe + O, (iii) (Fe2O3) =2(FeO) + O, et (iv) CO2(g) =CO(g) + O. Les réactions de la deuxième catégorie « oxydation des éléments dans le métal » sont (i) C + O =CO(g), (ii) Fe + O =(FeO), (iii) Si + 2O =(SiO2), (iv) Mn + O =(MnO), et (v) 2P + 5O =(P2O5). Les réactions de la troisième catégorie « oxydation des composés dans le laitier » sont (i) 2(FeO) + 1/2O2(g) =(Fe2O3) et (ii) 2(FeO) + CO2(g) =(Fe2O3) + CO. Les réactions de la quatrième catégorie "réactions de flux" sont (i) MgO(s) =(MgO) et (ii) CaO(s) =(CaO). La réaction de la cinquième catégorie "réactions gazeuses" est CO(g) + ½O2(g) =CO2.

Le BOS est un procédé à très haute cinétique, les réactions se déroulant à plusieurs endroits. L'interaction du jet liquide et la réaction C-O générant un produit gazeux ont d'énormes effets sur la dynamique globale du processus. Le procédé est caractérisé par des vitesses de réaction élevées, le processus de raffinage étant généralement achevé en 12 minutes (min) à 15 min. Pour le contrôle du processus pour la qualité et la productivité dans ce court laps de temps, une bonne compréhension de la dynamique du processus est importante.

Un convertisseur BOS typique se compose d'un cylindre cylindrique avec un fond arrondi et un sommet conique (angle de demi-cône de 25 degrés à 30 degrés) pour diriger les gaz dans la hotte des gaz d'échappement. Le corps est supporté sur des pivots, appelés tourillons, de sorte que le four peut être tourné pour le chargement, l'échantillonnage, le taraudage et l'élimination des scories. L'intérieur est généralement recouvert de réfractaire magnésie-carbone, de qualité et d'épaisseur différentes pour correspondre au modèle d'usure. Le volume typique fourni à l'intérieur du convertisseur est d'environ 1 mètre cube (cum) par tonne d'acier liquide produit. Si le poids du laitier est de 100 kilogrammes par tonne (kg/t) à 120 kg/t, le franc-bord au-dessus du bain inactif est supérieur à 80 %. Cela s'adapte aux réactions vigoureuses qui se produisent au milieu d'un coup typique. Le fond du convertisseur est équipé de plusieurs (généralement 6 à 8) éléments poreux, à travers lesquels le gaz Ar est passé pour le mélange du bain et l'aide aux réactions laitier-métal. Un trou de coulée est prévu d'un côté dans la partie inférieure du cône pour tarauder l'acier liquide. Le laitier est versé de l'autre côté par la bouche.

Le processus BOS est un processus de raffinage extrêmement rapide nécessitant un bon contrôle dynamique et un modèle dynamique pour une meilleure compréhension du processus. Le processus est caractérisé par des réactions à plusieurs échelles telles que l'échelle du bain métallique et du laitier et à l'échelle des gouttelettes et des bulles. Les réactions ont également lieu sur plusieurs sites de réaction. La présence du jet supersonique interagissant avec le bain métallique et la couche de laitier, produisant différentes tailles de gouttes dans l'émulsion qui en réaction produisent des bulles abondantes à son interface, des problèmes de dissolution de la chaux, etc., rendent la description de la dynamique du procédé complexe.

La matière première principale est le HM à environ 1 300 ° C à 1 400 ° C. Étant donné que la chaleur générée est supérieure à ce qui est nécessaire, la ferraille d'acier et le minerai de fer sont utilisés comme liquide de refroidissement. La pierre calcaire (CaCO3) est ajoutée dans certains aciéries comme liquide de refroidissement pour ajuster la température finale. La chaux calcinée (CaO) est utilisée comme fondant pour obtenir la basicité élevée nécessaire à l'élimination du phosphore. La ferraille est d'abord ajoutée à un convertisseur vide (après le soutirage du laitier de la chaleur précédente), sur lequel la quantité requise de HM est ajoutée. Lorsqu'il est utilisé, le minerai de fer est ajouté de manière distribuée, généralement pendant la première moitié du coup.

Une partie ou la totalité de la chaux requise est ajoutée avant l'ajout de ferraille pour agir comme un tampon d'impact pour protéger le revêtement contre la chute de ferraille. Le reste de la chaux est généralement ajouté de manière distribuée pendant le soufflage. Un ajout de magnésie (MgO) a lieu sous forme de dolomie calcinée (CaO.MgO), pour minimiser la dissolution réfractaire dans le laitier. Les quantités de différents matériaux de charge sont calculées théoriquement par un modèle de contrôle de charge basé sur le bilan matière et thermique, en tenant compte des compositions d'entrée, de la température HM et de la composition et de la température de l'acier de sortie.

Les réactions d'affinage sont toutes oxydantes. Ceci est accompli en insufflant de l'oxygène de tonnage à travers une lance supérieure équipée de 3 à 6 buses à flux supersonique (2,0 Mach à 2,1 Mach, montées à un angle par rapport à l'axe de la lance). La pointe de la lance est maintenue à une distance comprise entre 1,8 mètre (m) et 2,5 m au-dessus du niveau du bain métallique silencieux dans un convertisseur de grande taille. La hauteur de la lance est l'un des paramètres de fonctionnement pour contrôler le processus

Un cycle tap-to-tap typique comprend les étapes décrites ici. La séquence de charge est chaux, ferraille et HM. Une fois le convertisseur redressé, la lance O2 est abaissée à la hauteur requise (initialement, valeur la plus élevée, 2,2 m à 2,5 m) et le soufflage est lancé. Au cours de la première moitié du coup, de la chaux supplémentaire, le cas échéant, ainsi que du minerai de fer, de la dolomite calcinée et tout autre additif sont ajoutés. Les ajouts de matériaux contenant de l'humidité sont évités pendant la dernière partie du soufflage pour maintenir l'hydrogène (H2) dans l'acier produit bas. L'opération de lance haute est poursuivie (généralement 3 min à 4 min) jusqu'à ce que le laitier ait suffisamment de FeO pour faciliter la dissolution de la chaux. Ensuite, la lance est progressivement abaissée pour atteindre les taux de raffinage nécessaires. La hauteur de la lance est diminuée en 3 étapes à 5 étapes en fonction de la pratique de chaque plante.

À environ 80 % à 90 % du soufflage (basé sur le débit d'O2), un échantillon est prélevé pour analyse et la température est mesurée de sorte que lorsque l'on termine le soufflage, la composition et la température requises sont atteintes simultanément. L'échantillonnage et la mesure de la température peuvent être effectués soit manuellement, c'est-à-dire en arrêtant le soufflage, en tournant le convertisseur vers une position presque horizontale et en prélevant un échantillon à l'aide d'une cuillère et en mesurant la température, soit à l'aide d'une sous-lance qui est abaissée dans un convertisseur soufflant (en -échantillonnage par soufflage). Sur la base de l'analyse de l'échantillon et de la température, la partie restante du soufflage est complétée par les ajouts de garniture requis. Une fois le soufflage terminé, le convertisseur est tourné du côté du taraudage pour déverser l'acier liquide, puis de l'autre côté pour le taraudage du laitier. Dans la pratique moderne, du laitier est retenu, le convertisseur est redressé, de la magnésite (MgO) est ajoutée, puis le laitier est éclaboussé sur la surface intérieure en soufflant du N2 à grande vitesse. Périodiquement, le convertisseur vide est inspecté à la recherche de dommages réfractaires, soit manuellement, soit à l'aide de scanners laser. Les dommages sont réparés en projetant une masse de gunitage réfractaire. Après cela, le convertisseur est prêt pour le coup suivant.

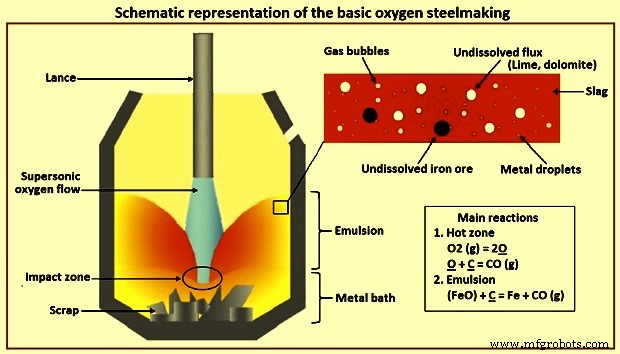

Le processus BOS est un processus complexe qui se déroule sur une courte période de temps, avec très peu d'informations de rétroaction directes disponibles au fur et à mesure que le processus progresse. Le processus consiste en plusieurs sous-processus qui sont soit mal compris, soit dont il n'y a eu qu'une compréhension semi-quantitative. Étant donné que le processus est un processus autogène, il y a un excès de chaleur même après que l'entrée HM est à environ 1 350 degrés C et que l'acier de sortie est taraudé à 1 650 degrés C à 1 700 degrés C. Par conséquent, différents liquides de refroidissement sont utilisés, ferraille et minerai de fer. étant les premiers. L'O2 est délivré au processus par des jets supersoniques débouchant dans des gaz chauds et chargés de poussière ou sous une émulsion de gaz liquide, le comportement du jet étant affecté par l'environnement ambiant. La figure 1 montre une représentation schématique du processus BOS et ses caractéristiques de base sont décrites ci-dessous.

Fig 1 Représentation schématique de la fabrication de l'acier à l'oxygène de base

Oxydation du carbone – La décarburation du C disponible dans le bain est la réaction la plus étendue et la plus importante au cours du processus BOS. Il y a trois étapes distinctes au cours de cette réaction de décarburation. Dans la première étape qui se produit pendant les premières minutes du soufflage, la décarburation s'effectue à vitesse lente, puisque la majeure partie de l'O2 fourni réagit avec le Si du bain. Au cours de la deuxième étape, qui se produit à haute teneur en C du bain, la décarburation a lieu à une vitesse plus élevée et est contrôlée par le taux d'O2 fourni. La troisième étape se produit lorsque la teneur en C du bain atteint environ 0,3 %. A ce stade, le taux de décarburation chute puisque moins de C est disponible pour réagir avec tout l'O2 fourni. À ce stade, la vitesse est contrôlée par le transfert de masse de C, et l'O2 réagit principalement avec le fer (Fe) pour former FeO. A ce stade, le taux de génération de CO diminuant, la flamme à l'embouchure du convertisseur devient moins lumineuse et disparaît pratiquement lorsque le C descend à un niveau d'environ 0,1 %.

Oxydation du silicium – Les conditions favorables à l'oxydation du silicium sont (i) une basse température et (ii) une faible quantité de SiO2 dans le laitier. Un laitier basique favorise l'oxydation du Si. Dans les scories basiques, l'oxydation du Si se produit pratiquement à une valeur très faible puisque SiO2 réagit avec CaO et diminue l'activité de SiO2 dans les scories. Presque tout le Si est oxydé et éliminé au début du coup en raison d'une forte affinité de l'O2 pour le Si. Le Si du HM est oxydé à un niveau très faible (moins de 0,005 %) dans les 3 à 5 premières minutes du soufflage. L'oxydation de Si en SiO2 est exothermique et produit une quantité considérable de chaleur qui élève la température du bain. Il forme également un laitier de silicate qui réagit avec la chaux ajoutée et la dolomite calcinée pour former un laitier de base. L'oxydation du Si étant la principale source de chaleur, sa quantité en HM détermine la quantité de charge froide (ferraille, fonte...) qui peut être ajoutée au convertisseur. Il détermine également le volume de laitier et affecte donc la déphosphoration du bain et le rendement. Selon la règle empirique, une quantité de laitier plus élevée entraîne une baisse du P mais également un rendement moindre.

Oxydation du fer – L'oxydation du fer (Fe) est la plus importante pour le procédé BOS car elle contrôle (i) la teneur en FeO du laitier et la teneur en O2 de l'acier, (ii) la perte de Fe dans le laitier et affecte donc la productivité de la sidérurgie processus, (iii) potentiel d'oxydation du laitier, et (iv) FeO aide à la dissolution de CaO dans le laitier.

Oxydation du manganèse – La réaction d'oxydation du Mn dans le procédé BOS est assez complexe. Dans un convertisseur soufflé par le haut, Mn est oxydé en oxyde de MnO dans les premiers stades du soufflage et après que la majeure partie du Si est oxydée, Mn retourne dans le métal du bain. Enfin, à la fin du soufflage, lorsque plus d'O2 est disponible pour l'oxydation, le Mn est réduit dans le bain de métal. Dans le cas du soufflage par le bas ou du soufflage combiné dans le convertisseur, l'oxydation du Mn a un schéma similaire mais la teneur résiduelle en Mn de l'acier liquide dans le bain du convertisseur est supérieure à celle du convertisseur soufflé par le haut.

Oxydation du phosphore – Les conditions oxydantes dans le convertisseur favorisent la déphosphoration du métal du bain. La réaction de déphosphoration a lieu en raison de l'interaction du métal et du laitier dans le bain. Des paramètres tels que des températures de bain plus basses, une basicité de laitier plus élevée (rapport CaO/SiO2), une teneur plus élevée en FeO dans le laitier, une fluidité de laitier plus élevée et une bonne agitation du bain favorisent la réaction de déphosphoration. La teneur en phosphore du métal du bain diminue en début de soufflage, puis pendant la période de décarburation principale où le FeO est réduit, P retourne dans le métal du bain et enfin il diminue à nouveau en fin de soufflage. L'agitation du bain améliore le mélange du métal et du laitier et contribue à la vitesse de déphosphoration. Une bonne agitation avec l'ajout d'agents fondants tels que le spath de farine, etc. améliore également l'élimination du phosphore en augmentant la dissolution de CaO, ce qui donne un laitier liquide très basique et fluide.

Réaction du soufre – L'élimination du S n'est pas très efficace dans le procédé BOS en raison des conditions fortement oxydantes. Le rapport de répartition du S (% S dans le laitier / % S dans le métal) est d'environ 4 à 8, ce qui est beaucoup plus faible que dans la poche d'acier (environ 300 à 500) lors de la sidérurgie secondaire. Au cours du procédé BOS, environ 10 à 20 % de S dans le bain réagissent directement avec l'O2 pour former du SO2 (dioxyde de soufre). Le S restant est éliminé par la réaction laitier – métal S + CaO =CaS + FeO. L'élimination de S par le laitier est facilitée par une basicité élevée et une faible teneur en Fe du laitier. La teneur en S de l'acier liquide est fortement influencée par le S contenu dans le HM et la ferraille chargée dans le convertisseur.

Les réactions qui se déroulent au cours du processus BOS sont hétérogènes et à différentes échelles de longueur. Il y a la phase de bain de métal en vrac, la phase de laitier en vrac et la phase gazeuse. D'autre part, une grande partie de la réaction se déroule à l'échelle de fines gouttelettes et bulles réparties dans la phase d'émulsion laitier/métal/gaz. La différence d'échelles de longueur entraîne également une différence d'échelles de temps. Le bain de métal subit des modifications sur tout le cycle thermique de 12 minutes à 15 minutes alors que les gouttes peuvent subir le cycle complet d'affinage en une minute environ. Par conséquent, l'image de la dynamique du processus a évolué sur plusieurs années sur la base d'observations et de mesures dans des usines commerciales et pilotes, d'expériences soigneusement conçues et de modélisations mathématiques.

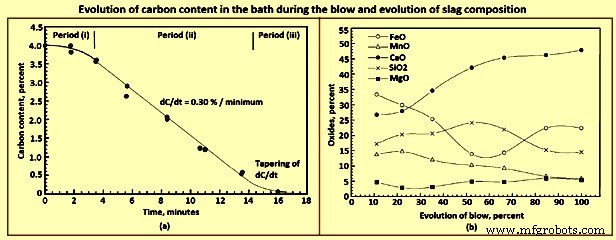

La composition typique du HM peut être C - 4,5 %, Si - 0,3 % à 0,5 %, Mn - 0,2 % à 0,7 %, P - 0,1 % à 0,18 %, S - 0,02 % à 0,03 % et une température de 1 350 deg C Étant donné que S ne peut être éliminé dans le laitier qu'à l'état réduit en présence de fonte liquide, le processus d'oxydation dans la fabrication de l'acier à l'oxygène basique n'élimine aucune quantité considérable de S. Les réactions globales importantes peuvent être écrites comme (i) [Si] + {O2} =(SiO2), (ii) [Mn] + 1/2 {O2} =(MnO), (iii) [C] + 1/2 {O2} ={CO}, (iv ) 2[P] + 5/2 {O2} =(P2O5), (v) Fe (l) + 1/2 O2(g) =(FeO). [-], {-} et (-) sont utilisés pour les métalloïdes dissous dans le bain métallique, le gaz et les constituants du laitier, respectivement. La figure 2a donne le déroulement des réactions dans un convertisseur de 200 t. Les mesures effectuées dans différents convertisseurs montrent également des modèles similaires. La figure 2b donne l'évolution correspondante de la composition du laitier.

Fig 2 Évolution de la teneur en carbone dans le bain lors du soufflage et évolution de la composition du laitier

Une caractéristique notable de l'évolution de la composition des métaux est l'élimination simultanée de quantités considérables de C avant même que Si ne soit tombé à un niveau très bas. Ceci est également confirmé par l'observation que la flamme de CO jaillit à l'embouchure du convertisseur dans un court laps de temps après le début du soufflage d'O2. Cela contraste avec les observations dans le convertisseur Bessemer désormais obsolète ou le procédé OBM, où l'air / O2 sont soufflés par le bas. Dans ces deux processus, l'apparition d'une flamme significative prend un certain temps, ce qui est supposé indiquer que l'oxydation du C ne commence que lorsque Si est tombé à des valeurs assez faibles.

Thermodynamiquement, l'ordre des réactions d'oxydation du soluté à n'importe quel emplacement local pour les conditions d'entrée mentionnées ci-dessus doit être Si, Mn, C et P. Autrement dit, dans les conditions prévalant dans la partie initiale du soufflage, Si est oxydé avant C. La basse température initiale elle-même rend la réaction de Si favorable. De plus le produit SiO2 est à très faible activité dans les conditions très basiques maintenues dès le départ. La pression partielle de CO, quant à elle, reste proche de 0,1 MPa (une atmosphère). Par exemple, si une activité de 0,001 pour SiO2 est supposée, la pO2 à l'équilibre avec 4,5 % de C et 0,5 % de Si est respectivement de 1 MPa à 1,7 MPa et de 1 MPa à 1,9 MPa. Cette fonctionnalité rend intéressante l'analyse de la dynamique des processus et des mécanismes de réaction.

Caractéristiques du processus

Les informations de retour du processus étant limitées, il faut construire un modèle de la dynamique du processus à partir des caractéristiques observées à partir des informations pouvant être obtenues. Les caractéristiques importantes du processus BOS sont décrites ci-dessous.

Les vitesses de réaction sont extrêmement rapides. Lors du pic de décarburation, le C est éliminé à raison d'environ 0,3 % par minute, soit environ 600 kg de C par minute dans un convertisseur de 200 t (Fig 2a). La réaction C montre trois périodes typiques (Fig 2a) à savoir (i) une période initiale où la vitesse s'accumule, (ii) une période intermédiaire où la vitesse est relativement constante malgré le fait que la teneur en C dans le bain continue tombe d'environ 3,5 % à 4,0 % pendant cette période, et une dernière troisième période au-delà d'une teneur en C critique lorsque le taux diminue. La teneur critique en C se situe normalement entre 0,2 % et 0,5 %.

Cependant, les coulées individuelles avec des conditions de soufflage identiques présentent une grande non-reproductibilité. Deux soufflages séquentiels avec des entrées et des paramètres de processus identiques peuvent présenter des comportements assez différents, certains soufflages affichant un renversement (émulsion métal-laitier-gaz bouillant au-dessus de l'embouchure du convertisseur) ou des scories sèches et des crachats (entraînant une accumulation de lance et d'embouchure) . L'irreproductibilité était beaucoup plus répandue dans les premiers jours du procédé BOS, lorsque le soufflage par le bas du gaz d'agitation n'était pas encore incorporé. L'utilisation de moins de rebuts comme liquide de refroidissement peut également conduire à une meilleure reproductibilité et à une diminution des déversements.

Après une étude de plusieurs ateliers BOS, il a été montré que le taux de pic de décarburation est directement proportionnel au taux de soufflage d'O2. Il a également été démontré lors du soufflage dans un convertisseur de taille laboratoire, que les effets de l'augmentation du taux de soufflage d'O2 et de la diminution de la hauteur de la lance sur le taux de décarburation maximale sont similaires.

Au cours des expériences dans un convertisseur pilote à MEFOS (un institut de recherche en Suède), il a été montré qu'il existe une variation de concentration le long de la hauteur d'un convertisseur soufflé par le haut. Cela indique que le soufflage par le haut ne mélange pas bien le bain de métal malgré l'énorme quantité de mouvement dans le jet supérieur. Cependant, cette différence disparaissait en soufflant une très petite quantité de gaz inerte par le bas.

Il est bien connu que le laitier dans le procédé BOS contient une fraction considérable du métal sous forme de gouttelettes dans la phase de laitier. Les quantités varient pendant le coup, étant les plus élevées pendant la partie médiane du coup. Les estimations varient entre 10 % et 25 %. Ces gouttelettes sont assez fines, la plupart mesurant moins de 1 mm à 2 mm. Le nombre de gouttelettes dans l'émulsion diminue vers la fin du soufflage. Les gouttelettes sont normalement dans un état d'affinage beaucoup plus avancé par rapport au bain de métal en vrac.

Il existe une émulsion laitier-métal-gaz pendant la plus grande partie du soufflage. À environ un tiers du coup, la hauteur d'émulsion dépasse environ 2 m, submergeant ainsi la pointe de la lance et atténuant le son du jet supersonique. Parfois, l'émulsion peut remplir tout le four, bouillant au-dessus de la bouche (slopping). Vers la fin du soufflage au-delà d'un C critique dans le bain, l'émulsion s'effondre indiquant que l'émulsion est transitoire nécessitant une génération continue de gaz pour sa survie.

Comme indiqué, C, Mn et P sont oxydés simultanément avec Si dans la partie initiale du soufflage, contre l'attente que la réaction de Si soit préférée aux autres réactions basées sur la composition du bain de métal en vrac. Les réactions de Mn et P peuvent s'expliquer dans une certaine mesure par le fait d'activités dans le laitier. La réaction C ne peut être expliquée, sauf si l'on fait l'hypothèse que la composition en métal de la masse ne prévaut pas sur le site de la réaction.

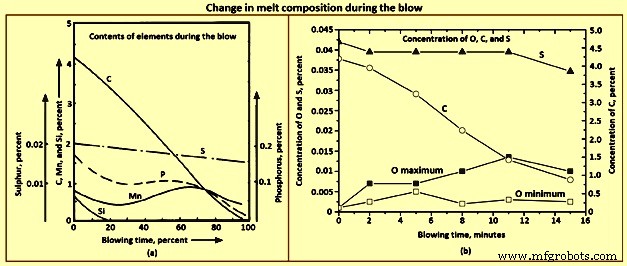

Il y a inversion de Mn et P pendant la partie médiane du coup (Fig 3a). Cela se reflète également dans le cheminement des scories (Fig 2b). Cependant, il est clair que les réversions sont corrélées avec la teneur en FeO dans le laitier. La dissolution de CaO se poursuit presque jusqu'à la fin malgré l'ajout de chaux au début ou au début du coup. C détermine la dynamique globale du processus et cette réaction se produit vigoureusement. La figure 3a montre le changement de composition de la masse fondue pendant le soufflage.

Fig 3 Modification de la composition de la masse fondue pendant le soufflage

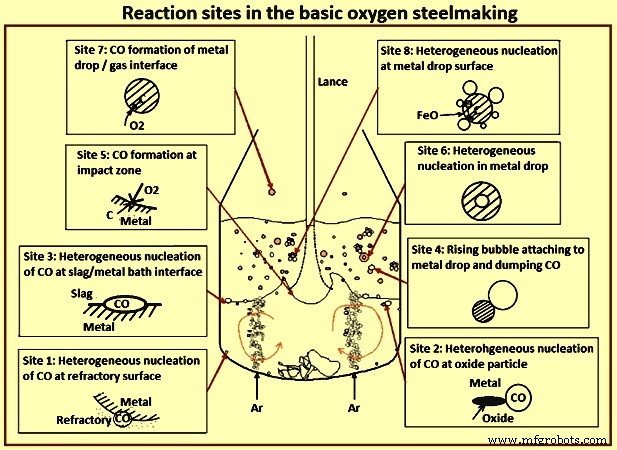

La dynamique du processus BOS dépend de la réaction vigoureuse du C. La dynamique complète peut être divisée en plusieurs sites. D'autres réactions peuvent être comprises sur ce cadre. Le jet d'O2 étant presque pur, les molécules atteignent directement la surface du bain sans barrière de transfert de masse considérable. Lorsqu'une molécule frappe, elle peut faire l'une des choses suivantes.

La molécule O2 réagit avec C au site d'impact. Les réactions peuvent être [C] + 1/2{O2} ={CO}, et [C] + {O2} ={CO2}. Il peut se dissoudre dans le métal sous forme de [O]. Celui-ci peut alors voyager ailleurs et réagir avec d'autres éléments oxydables tels que O2 =2[O]. Une partie peut réagir avec Fe dans le bain produisant FeO selon l'équation Fe + 1/2{O2} =(FeO). FeO peut se déplacer vers la phase de scories et réagir avec le métal ailleurs. Chacune de celles-ci conduit à des réactions d'affinage qui se produisent à différents endroits possibles dans le convertisseur, conduisant, lors du mélange, à un affinement global du bain. Ces différents sites sont schématisés sur la figure 4.

Fig 4 Sites de réaction dans la fabrication de l'acier à l'oxygène de base

Il faut se rappeler que la réaction C-O est hétérogène. Il existe au moins une étape de transfert de masse qui peut limiter la vitesse. C doit diffuser dans le métal à l'interface. Le transfert d'O2 dans la phase gazeuse, d'O2 dissous dans la phase métallique ou de FeO dans la phase de scories peut également être impliqué en fonction de la source d'O2 pour la réaction. L'O2 dissous peut se déplacer vers d'autres parties à l'intérieur du bain métallique et réagir avec le C dissous pour libérer du CO dans les pores remplis de gaz dans le réfractaire (site 1). Du CO peut également se former sur des particules solides flottant dans le bain métallique par nucléation hétérogène (site 2). Une nucléation hétérogène peut également avoir lieu à l'interface couche de laitier/bain métallique (site 3). Une nucléation homogène dans le bain est hautement improbable à moins que la sursaturation en CO ne soit très élevée. Comme décrit précédemment, la réaction du CO peut avoir lieu directement sur le site d'impact (site 5). Une partie du FeO formé sur ou à proximité du site d'impact peut pénétrer sous la surface du bain métallique et se déplacer le long de l'interface laitier / métal, réagissant avec C donnant une interface émulsifiée (comme dans le site 3). Cependant, la majeure partie du FeO formé est probablement transférée dans la phase de laitier.

Cela donne maintenant plusieurs possibilités. A l'interface laitier/bain métallique, des réactions peuvent avoir lieu comme décrit précédemment (site 3), O2 provenant maintenant de la phase laitier et C du métal. Comme décrit précédemment, la phase de laitier contient un grand nombre de gouttelettes de métal, générées en continu par la quantité de mouvement du jet au site d'impact. Par conséquent, le FeO dans le laitier peut réagir avec ces gouttelettes par différents mécanismes tels que (i) les bulles de CO peuvent nucléer de manière hétérogène à l'interface (site 8), (ii) le CO peut être transféré à une bulle passante qui entre en contact avec le gouttelette (site 4), et (iii) la bulle de CO peut nucléer de manière homogène à l'intérieur de la gouttelette, si la super saturation est très élevée (site 6). Si une gouttelette de métal est projetée sur le bord libre, elle peut réagir directement avec n'importe quel O2 ou CO2 dans le gaz (site 7).

Bien que tous ces sites puissent être actifs pendant le coup dans une certaine mesure, il est nécessaire d'identifier le mécanisme prédominant qui détermine la dynamique globale. La contribution de chacun de ces sites peut être évaluée à partir des observations. Le fait que le bain présente un gradient de concentration en l'absence d'injection de gaz de fond, qui disparaît avec aussi peu que 1 % de gaz inerte soufflé par le bas par rapport au flux de gaz de tête, les mécanismes au site 1 et au site 2 peut être considéré comme sans importance.

On s'attend à ce que la température à la surface de la zone d'impact soit supérieure à 2 120 degrés Celsius. Par conséquent, les vitesses des réactions chimiques devraient être très élevées. La zone du site d'impact est relativement petite et le taux d'arrivée d'O2 est très élevé. Cependant, les solutés doivent diffuser vers l'interface et la chaleur doit être conduite dans le métal. Le métal frais est amené à l'interface qui est balayé vers l'extérieur par une grande vitesse de surface. Dans ces circonstances, on peut s'attendre à ce que la surface d'impact soit privée des solutés laissant derrière elle une couche de Fe réagissant avec O2. En fin de compte, il peut être raisonnable de supposer qu'une couche de métal de la composition métallique en vrac est entièrement oxydée, les oxydes en phase condensée étant transférés à la couche de laitier. Lorsque la teneur en C est d'environ 5 % (20 à 25 mol %), cette approximation signifie qu'environ 25 % de l'O2 fourni est consommé pour C (CO et CO2) sur ce site. La contribution est estimée à environ 40 % sur la base de calculs supposant que le transfert de masse côté métal ne contrôle pas le taux. À une certaine époque, il était considéré comme le mécanisme majeur (théorie des zones chaudes ou des zones d'impact). La couche métallique s'écoulant vers l'extérieur sur ce site peut également être saturée d'O2, comme mentionné précédemment.

Les réactions dans l'émulsion semblent contenir des sites majeurs pour les réactions (sites 4, 6 et 8). Les gouttelettes dans l'émulsion ont une surface spécifique extrêmement grande. En présence de quantités raisonnables de FeO dans le laitier, toutes les réactions d'affinage dans une goutte peuvent se dérouler en quelques dizaines de secondes, au lieu de quelques minutes. Une goutte de métal de 3 mm contenant 4,5 % de C peut dégager environ 3 000 fois son volume de CO. Celui-ci en s'échappant à travers le laitier visqueux l'émulsionne. Les interactions complexes de la formation de l'émulsion, de la génération des gouttelettes, du temps de séjour des gouttelettes, etc., contribuent donc largement à la dynamique globale. Les réactions des gouttelettes réagissant directement avec la phase gazeuse sont importantes principalement dans les deux premières minutes du soufflage lorsqu'une couche de laitier complète ne s'est pas encore formée.

Un aperçu complet de cette dynamique globale du processus nécessite des connaissances sur les jets de gaz supersoniques, leur interaction avec un bain de métal / laitier, la génération de gouttelettes et leurs temps de séjour, la dissolution de CaO et le mélange du bain, etc.

Un jet de gaz dans le gaz entraîne le gaz ambiant à sa périphérie. La couche perturbée atteint l'axe du jet quelques diamètres de tuyère en aval (région potentielle du cœur) au-delà desquels l'écoulement devient pleinement développé avec des profils de vitesse radiale auto-similaires. La vitesse axiale varie inversement avec la distance pour maintenir la conservation de la quantité de mouvement. Typiquement, le jet se dilate à un demi-cône d'angle d'environ 10 degrés à 12 degrés, si le gaz ambiant a la même densité que celle du gaz du jet. Si l'ambiance est plus légère, l'expansion est moindre en raison de l'effet de masse.

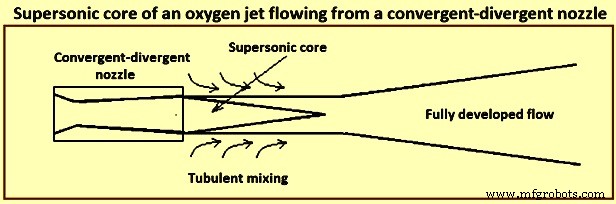

Dans les jets supersoniques, le facteur de compressibilité affecte l'expansion du jet. Il a été démontré que le jet ne se dilate pas beaucoup jusqu'à ce que la vitesse axiale décélère jusqu'à la vitesse sonique (noyau supersonique). Par la suite, le jet se dilate sous la forme d'un jet subsonique, comme le montre la figure 5. Une étude récente CFD (dynamique des fluides computationnelle) d'un jet d'O2 dans un convertisseur BOS a montré que la vitesse axiale est presque constante sur une distance d'environ 1 m et la température de le gaz à l'axe reste à environ -170 deg C dans cette région. Ensuite, la température augmente régulièrement en raison de l'entraînement des gaz chauds. Les lances O2 fonctionnent donc à un nombre de Mach de sortie d'environ deux afin qu'elles puissent être maintenues à une certaine distance tout en assurant une bonne interaction jet / métal.

Fig 5 Noyau supersonique d'un jet d'oxygène s'écoulant d'une tuyère convergente-divergente

On peut noter que si le jet d'O2 est immergé dans une atmosphère de CO comme dans le convertisseur BOS, la concentration d'O2 peut diminuer considérablement.

Lorsqu'un jet à grande vitesse frappe une surface métallique, un cratère se forme, dont les bords sont très instables en raison de la grande vitesse du jet dévié, projetant des gouttelettes de métal. À des valeurs suffisamment élevées, le jet devient rentrant, où certaines des gouttelettes sont projetées dans le jet lui-même, ce qui conduit à un cratère très instable oscillant et tournant autour. In the presence of a slag layer these droplets are trapped by the slag leading to droplet-in-slag emulsion.

The crater depth can be calculated by performing a momentum balance at the stagnation point at the centre of the crater. In further studies with a constant based on the experiments with various liquids and gases at room temperature and quantitatively studying the emulsification phenomena with the help of a 2-dimension, two phase model of mercury and glycerol, it has been found, as expected, that the droplets in the emulsion are increased with gas flow rate and varies inversely with stand-off distance of the lance tip from the liquid surface (lance height). While experimenting with a 3-dimension model of water to determine the droplet generation rate with a top layer representing slag, it has been found that there are two regions, one at a lower flow rate where the rate increases nonlinearly with flow rate and the second where the rate varies almost linearly with the flow rate. The Weber number has been used to characterize the flow phenomena. Droplet generation rate (kg/second) is correlated experimentally as a function of the blow number. It has been shown that simultaneous bottom gas injection can increase droplet generation especially when they are nearly coaxial with the top jet. The presence of slag phase can change the rate of generation substantially.

In a supersonic jet, say of Mach 2, the exit gas temperature is around -100 deg C. Thereafter, it entrains lower density converter gas. The temperature, velocity, and composition of the gas change as the jet strikes the bath. Hence this correlation has large uncertainties, because of which usefulness of the correlation in the BOS model is less than adequate. Since there is no other correlation, one normally uses the above correlation for generation of droplets and tunes it as needed.

The reaction rates also depend on the droplet sizes. Several studies have obtained emulsion samples from the working converters or laboratory hot models. These studies have found in general the sizes to be in the range of 0.05 mm to 3 mm. In a study experimenting with pig iron and O2, there were large chunks of liquids thrown out, which normally spend negligible quantity of time in the emulsion. Though these approximations and correlations are clearly inadequate, most models use these for lack of better correlations.

One of the studies found large quantities of metallic droplets in the foamy slag formed during high P iron refining. Another study made similar observations by collecting samples ejected through the tap hole in a 230 t converter and analyzing them. Several other studies have also made similar observation.

As mentioned earlier, the droplets are in various states of advanced refining, some of them being almost completely refined, though the bath still had considerable quantity of C. The fraction of metal in the emulsion has been estimated to be large, being almost 25 % of the bath weight. This corresponds to a surface area of around 40,000 square metres (sqm) if one assumes an average size of 1 mm for the droplets. It has been proposed in one of the studies that refining in the converter takes place primarily in the emulsion phase, the bath seeing refining by dilution from droplets falling back (emulsion theory). Emulsion in the converters refers to a slag-metal-gas system. One can visualize it as slag-gas foam in which metal droplets are distributed.

It has been also reported that several of the droplets display high O2 super-saturation and this has postulated that the finer droplets can have been generated by homogeneous nucleation of CO droplet bursting. Some droplets show evidences of being attached to gas bubbles and some are even hollow. There have been several experiments with magnetically levitated and freely falling droplets reacting with oxidizing gases. The results of these experiments are interesting. When the C content is high, one can see reactions taking place at the surface, as evidenced by CO burning. As the C content comes down, small droplets are thrown out indicating sub-surface nucleation. Further lower in C content, the droplets sometimes burst, indicating O2 super-saturation and nucleation deep within the droplet. Super-saturation to the extent of around 5 MPa (for equilibrium CO) had been reported at the time of droplet bursting.

In one of the studies, the residence time of the droplets in a converter has been measured by radioactive gold isotope tracer technique. The maximum residence time of droplets which are in advanced state of decarburization has been estimated to be around 2 minutes. Residence time calculated on the basis of free fall is of the order of a few seconds even while considering the slag to be emulsified to a much greater height. The high residence time hence needs an explanation.

Several experiments using X-rays for visualization of a single Fe-C droplet reacting in molten oxidizing slags have shown that the droplet gets buoyed up to the surface as soon as decarburization starts, and stays at the surface till the CO bubbling subsides. Further, it has been shown that the droplet residence time is dependent on bubble formation which keeps the droplet afloat.

There are two views on how the CO formation keeps the droplet buoyant. One of the studies has formulated a bloated droplet theory wherein CO forms homogeneously inside the droplet and this hollow droplet has a low apparent density, due to which it remains afloat. The other view is that the bubbles form heterogeneously at the droplet / slag interface and as long as the bubbles stay attached to the droplet they keep it afloat. The visual evidences from X-ray fluoroscopic studies cannot clearly distinguish between these two. The fact that there does not seem to be a nucleation barrier during vigorous deoxidation as evidenced by copious evolution of bubbles suggests interface nucleation.

At high C concentrations when C mass transfer within the drop is not rate controlling, the highest CO super-saturation is to be seen at the droplet surface. Hence, it can be expected that for the nucleation to take place heterogeneously at the surface, the bubble is to spend some time at the interface before detaching. Since there can be several bubbles attached, the droplet remains buoyed. As C falls to low values, nucleation at the interface becomes sporadic, and in periods when there is no bubble attached, O2 dissolves into the metal and diffuses in. Hence, the highest super-saturation region moves inward, first to sub-surface and then to deep inside the droplet. One can thus see sub-surface nucleation initially throwing out small droplets and then deep inside. These homogeneous nucleation events are probably sporadic, with a stochastic nature.

Simultaneously, the apparent density of the droplet with no or few bubbles is now high and it falls down into the metal bath. The critical C content when the droplet falls down depends on droplet size, the oxidizing potential of the slag (and the rate of mass transfer of FeO), and the sporadic nucleation event either at the surface or inside the droplet. Empirical work to correctly predict the critical C content is lacking. Evidence from levitated droplet experiments also point towards these series of events, though the stirring due to the electro-magnetic field makes the condition different from that in the converter especially with respect to mass transfer within the droplet.

In the context of converter, the droplet surface is continuously disturbed by the bubbles. This has two counteracting effects. Part of the droplet surface is covered by the gas bubble and is not available for mass transfer from the slag to the droplet. The droplet surface is also vigorously stirred by the formation and detachment of bubbles, enhancing mass transfer locally. Several indirect estimations have been made. In one of the studies, indirect estimation of mass transfer coefficient has been made for FeO in slag for P transfer rate in high temperature single droplet experiments, and the values obtained are between (10)−5 metres per second (m/s) and (10)−4 m/s . Another study estimated similar values. Proper experimental studies, both in cold and hot models, are necessary to get reasonable correlations in terms of dimensionless variables.

Though the slag is very well stirred in the converter due to the gas jet and a large quantity of gas passing through it, the metal bath in top blown converters is comparatively poorly mixed. Measurement of mixing time (t95 which is the time to get 95 % homogeneity) in top blown converter can be as high as 150 seconds (s) to 180 s, as compared with 10 s to 20 s in bottom blown OBM converters. This has consequence on the reaction dynamics, since the metal droplets are removed from the top layer and the refined droplets from the emulsion fall back at the top. Since much of the heat is also released in the slag, the slag and the droplets falling back are also hotter. There can also be composition and temperature stratification due to the scrap at the bottom slowly dissolving into the liquid metal.

High mixing times also correspond to high irreproducibility in mixing times, leading to irreproducible blow behaviour in the absence of bottom blowing. For example, a large eddy of liquid metal containing higher C from the bottom being brought to the surface of the metal bath can suddenly increase the rate of decarburization leading to instabilities. Hence, inert gas injection from the bottom of the converters to bring down the mixing time has become the standard practice.

Since the rate of bottom gas injection and the position of the porous elements through which the gas is introduced have a bearing on the reaction dynamics, it is necessary to quantify the mixing behaviour for quantitative predictions of composition and temperature evolution. A single average t95 value is inadequate for incorporation into a comprehensive model of the converter, since two different mixing curves can give the similar t90 (time to get 90 % homogeneity) and different t95 values. The compromise can hence be a two parameter model, based on estimation of two mixing times (t90 and t95). One can then idealize the metal bath as consisting of two stirred tank reactors (STR), exchanging metal continuously. The bottom part sees only scrap melting and the top part sees all other phenomena explained earlier. The two parameters of this model, ratio of reactor sizes and the metal exchange rate can then be fitted to the mixing times of the converter under various conditions of operation.

Formation of slag and dissolution of fluxes

Fluxes (lime and calcined dolomite) which are charged early in the blow dissolve with the developing oxides to form a liquid slag. The rate of dissolution of these fluxes strongly affects the slag-metal reactions occuring during the blow. At the beginning of the blow, the lance height above the bath is kept high which causes an initial slag rich in SiO2 and FeO. During this period large quantities of fluxes are charged in the converter. The lance is then lowered and the slag starts to foam at around one third of the blow due to the reduction of FeO in the slag in conjunction with CO formation. As the blow progresses, the CaO dissolves in the slag, and the active slag weight increases. After the blow has progressed around three fourth of the time, the FeO content in the slag increases because of a decrease in the rate of decarburization.

During the blow, the temperature of the liquid steel gradually increases from around 1,350 deg C to 1.650 deg C at turndown of the converter, and the slag temperature is around 50 deg C higher than that of the liquid steel. The slag at turndown can contain regions of undissolved lime mixed with the liquid slag, since the dissolution of lime is limited by the presence of dicalcium silicate (2CaO.SiO2) coating, which is solid at steelmaking temperatures and prevents rapid dissolution. The presence of MgO in the flux weakens this coating. Hence, earlier charging of MgO speeds up slag formation due to quicker solution of lime.

The converter needs to maintain a good fluid slag of high basicity (high CaO content) so that the large quantity of CO generated can be handled, and P can be removed efficiently. Hence, the converter operator tries to achieve a CaO / SiO2 ratio in excess of 3.0 in the final slag.

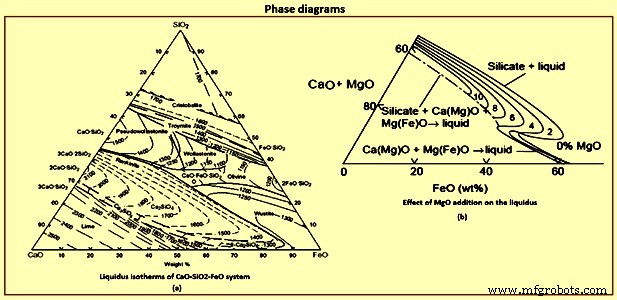

Fig 6a shows the liquidus contours in a CaO-SiO2-FeO ternary diagram. It is clearly seen that a CaO / SiO2 ratio which can be achieved in this system at 1,350 deg C, i.e. at the beginning of a blow this ratio is limited to around 1.6 to 1.7. Marginal improvement can take place with MgO additions (Fig 6b) and some Al2O3 coming from the carry over slag. In the final slag also at 1,650 deg C with 25 % to 30 % FeO, the maximum CaO / SiO2 remain less than 3.0. This is also borne out by the slag analyses which frequently show un-dissolved lime. Apart from the issue of solubility of CaO in the converter slags, the lime particles get passivated in the presence of highly siliceous slags. Since the CaO concentration is the highest at the surface of a dissolving lime particle, di-calcium silicate forms here. This compound is not only highly refractory but it forms an adherent layer retarding further dissolution.

A lime particle remaining undissolved for long at the high temperatures also sinters and becomes less reactive. One way of breaking the adherent layer is to have high FeO content in the slag. This is the reason for the practice of raised lance blowing in the first few minutes of the blow, when the FeO is built up to 25 % to 35 % or higher. Though the effect on solubility of CaO is marginal (Fig 6), this facilitates breaking of the adherent di-calcium silicate layer permitting further dissolution.

Additives like fluorspar (CaF2) can bring about this effect much more efficiently, though this is not an acceptable plant practice in recent times for various reasons. Fig 6 shows phase diagrams with Fig 6a showing liquidus isotherms of CaO-SiO2-FeO system and Fig 6b showing tffect of MgO addition on the liquidus.

Fig 6 Phase diagrams

Process flow and reaction dynamics

The contents of the converter can be divided into several important regions such as (i) the metal bath, which itself can be divided into the bottom and top part between which there is exchange of metal, (ii) the O2 jet and the impact region, and (iii) the slag region which mostly is in the form of a slag-metal-gas emulsion. There are three distinct regimes in the blow. The initial part is characterized by a bare metal bath covered with islands of solid lime and some slag carried over from the previous heat. Jet of O2 hits the metal bath and does two primary things. First, it oxidizes almost an entire layer of the metal giving CO, SiO2, MnO, P2O5 and lots of FeO. Not all O2 is consumed in this location, and the gas above hence can contain high ratio of CO2 / CO and some O2 as seen in exhaust gas analysis. The jet also throws droplets into the gas phase, which after free flight fall back. Since the gas is oxidizing, the droplets get refined during the flight. At the surface of the droplets, the order of reactions is dictated by the thermodynamics.

For each of the solutes, reaction involves mass transfer steps such as mass transfer of CO2 / O2 in the gas phase and of the solutes in the liquid phase. The interfacial chemical reactions are expected to be very fast at this temperature. The order of the reactions can be achieved by solving the mass transfer equations along with free energy minimization for the interface reactions competing for O2. The order is normally Si and Mn followed by C and P. Since the time of flight is typically of the order of a second or lower, the droplets fall back probably completing only part of the Si reaction. Smaller the droplet, further the refining proceeds because of the larger specific surface area. Reaction at the rest of the surface of the metal bath is small because of the smaller surface area compared to that of the droplets.

The mass transfer in the gas phase can easily be calculated by Ranz-Marshall type correlations. At this initial phase of the process droplets are high in solutes, and the gas phase mass transfer is expected to be rate controlling. The small droplets can be considered as rigid and one can assume pure diffusion of solutes inside the droplets. When the droplets fall back, the condensed phase oxide products in the droplets remain at the top of the bath, and on combining with the oxides from the impact site and the fluxes added start forming a liquid slag. As mentioned earlier, good quantity of FeO is formed at the impact site, and hence liquid slag formation is easy. After sometime, there is a liquid slag layer covering the metal bath. Increasingly more and more droplets are thrown to the slag. The droplets ejected into the gas phase now have to pass through the slag phase before reaching the metal bath. Further refining hence takes place in the slag.

Initially when the slag layer is thin and the droplets are high enough in Si and Mn, the droplets fall through before the C reaction starts, that is, with no gas evolution, especially for larger droplets. Smaller droplets high in C can however start to decarburize early releasing CO, and slowly emulsifying the slag. This early phase is characterized by a low flame at the mouth, since CO formation is comparatively low. Once the Si in the metal bath falls down to some extent, the desiliconization progresses considerably, before the droplet has fallen down. C reaction starts and the droplet stays now buoyed in the emulsion till its C content reaches the critical C content as explained earlier. In the slag phase, the rate is expected to be controlled by slag phase mass transfer of FeO, as long as C in the droplet remains high enough. Once a critical C is reached in the droplet, bubbling slows down and then ceases, and the droplet falls down. The critical C is largely determined by the FeO content in the bath. Quickly the emulsion builds up and the second phase of reactions in the emulsion starts. The flame at the converter mouth becomes large. The lance tip gets dipped into the emulsion.

In the second phase almost all of the droplets are ejected into the emulsion, and the gas phase reactions become unimportant. It is to be noted that the residence times of the quiescent droplets in the slag are only of the order of a few seconds unless decarburization reaction starts. Hence, for maximizing the refining, the operator is to quickly reach a stage where the decarburization reaction starts before the droplets fall back. One way to accelerate the reactions is to keep the FeO content in the slag high. Another reason why FeO is to be increased as early as possible is to have a fluid slag by the time decarburization rate reaches its highest value, since the large quantity of gasses are to quickly escape from the slag. Else, the emulsion height gets build up uncontrollably leading to overflow, and slopping.

The FeO content in the slag is a balance between its generation at the point of impact and its consumption by the droplets in the emulsion. The FeO generation is probably weakly dependent of the lance height, whereas a high lance leads to less droplet generation due to lower force with which the jet strikes the metal bath, and vice versa. Hence a raised lance practice, called the soft blow, leads to quick increase in the FeO content in the slag. This facilitates CaO dissolution and formation of a fluid slag. The initial soft blow, normally 3 min to 4 min, is the normal plant practice.

At an optimum moment, the lance is lowered to induce high rates of reactions. Droplet generation rates are high, the bath is already desiliconized, and hence the droplets undergo vigorous decarburization till C goes to low values before falling back. During this period of peak decarburization rates, hence a large part of the metal bath remains in the emulsion as droplets. These droplets have spent different times in the emulsion and hence are in different stages of refinement. The degree of refinement also depends on the droplet size. The droplet are hence characterized by two variables namely the time it has been formed (and hence its age) and the size of the droplet. The droplet starts to fall back when a characteristic C content is reached, which depends on its size, the slag FeO, and the temperature. During this last phase of the droplets, the O2 potential at the interface is also high and hence P is also removed if other conditions are favourable. Falling droplets result in apparent refinement of the top of the metal bath, which on mixing lead to refinement of the rest of the bath. Since the time for refinement of a droplet can be of the order of 0.5 min to 2 min, one sees drop in C, Mn and P in the bulk metal sample even if Si in the sample is still of considerable quantity (Fig 3a).

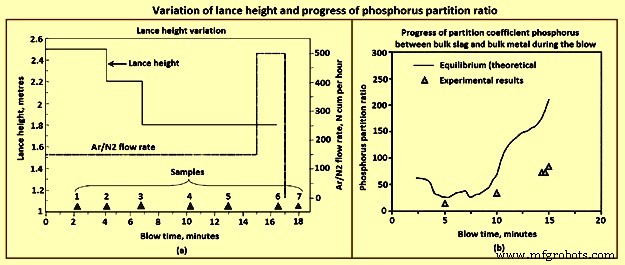

The overall rate of reaction, to some extent, is self-correcting. If the number of droplets in the emulsion come down decreasing the rate, the level of the metal bath increases leading to lower effective lance distance, which in turn causes droplet generation to increase. This is one of the reasons for the near constant decarburization rate during middle part of the blow. It is however is to be noted that the C content of droplets entering into the emulsion keeps falling down, and hence their residence time. The operator is required to correspondingly increase the droplet generation rate by progressively lowering the lance. Fig 7a indicates the lance height variation during a typical blow.

Fig 7 Variation of lance height and progress of phosphorus partition ratio

As the bath becomes low in C in the final phase of the blow, the rate now gets limited by C diffusion within the droplet even as it enters the emulsion. The CO generation is low and is not able to keep the droplets floated. The residence time drops down to a few seconds, and hence number of droplets in the emulsion comes down even though the lance height has been brought down to the lowest level permissible for lance health. The emulsion dies down. At this time there is falling rates of decarburization and fast buildup of FeO in the slag. Since the rates are low, the FeO content and the O2 dissolved in steel increase much beyond what is dictated by C-O equilibrium. Hence, at this period, the operator raises the argon stirring rate, increasing thereby the droplet generation rate without adding extra O2. This helps to some extent.

Phosphorus removal is sometimes an issue in the BOS process and can result in re-blows, especially when the input P in the hot metal is high (around 0.2 %). Though the conditions are normally favourable in the final slag with high FeO and high basicity, the converter operator can land in adverse situation if the slag regime is not carefully managed throughout the blow. The thermodynamics of P is well known. The reaction is written either in terms of molecular species or in the ionic form. The reaction is 2P + 5/2 O2(g) =P2O5(l), P + 5/4 O2(g) + 3/2 (O)2− =(PO4)3−. In the former case one writes an equilibrium constant, and expresses the Raoultian activity coefficient as a function of slag composition. If one adopts an ionic form of the equation, one instead writes an equation for a phosphate capacity of slag and correlates the phosphate capacity to the slag composition empirically. Both these approaches are conceptually similar. The partial pressures of P and O2 can easily be converted to percent dissolved in metal or activity of FeO in slag with known thermodynamic data. The slag data as a function of composition either as Raoultian activity coefficient or as phosphate capacity have been empirically determined in several studies. The progress of partition coefficient for P between bulk slag and bulk metal can be calculated when the slag analysis during the blow is known.

In the initial period of the blow, the bath C is quite high and also contains Si. Hence at the slag / metal interface, the O2 potential remains low. Therefore, very high rate of dephosphorization at the bulk metal / slag interface is not expected. The metal droplets, on the other hand, get highly refined in a matter of 1 min to 2 min, and before returning to the metal bath, have high O2 potential at its interface. Further the partition coefficient at this time is high since FeO content is high due to soft blow, temperature is low, although with some CaO yet to dissolve. The number of droplets in the emulsion is also very large. Hence, the dephosphorization rate is very high which can be seen in Fig 3a. Towards the end of the blow again, the conditions in the slag are favourable with high FeO and high basicity, though now the temperature has risen substantially. The rate of phosphorus removal however is not very high in this period, since the number of droplets is not very high, surface area is quite small and hence all reactions are slow.

Vigorous Ar stirring is helpful at this time of the blow, and for some time after the O2 flow is stopped, though to a limited extent. It is in the middle part of the blow the operator has the highest opportunity for efficient overall dephosphorization. After the soft blow when the lance is lowered progressively for effecting high rates of decarburization, FeO content in the slag drops considerably and remains low till the emulsion starts collapsing. The slag becomes comparatively ‘dry.’ The partition coefficient becomes adverse, and one can easily get P reversal to the metal. Lower is the FeO level, higher is the reversal. This reversal increases the load on the last part of the blow where the rates of reactions are anyway low as explained earlier.

Hence, close control of the FeO content during the middle part of the blow is necessary if the operator is required to make low P steel. Premature lowering of the lance in each stage can lead to very low FeO content (less than 12 % to 15 %). FeO content is determined by the balance between droplet generation rate (consumption rate) and the FeO generation rate. However, it is to be noted that very low FeO in the slag also lowers the decarbonization rate. Very high FeO on the other hand leads to sloppy conditions.

Higher levels of FeO content can be achieved by modifying the lance practice. The lance height for the intermediate levels can be kept slightly higher than the normal. The operator can also slightly delay lowering of the lance, taking care to see that it does not lead to uncontrolled emulsion build up. The operator can also achieve this by distributed ore addition during this period.

The chemistry of steelmaking in BOS converter is summarized here. From the thermodynamics of the O2 steelmaking process, it can be seen that, at the beginning, the O2 blown onto the HM preferably reacts with the dissolved Si, forming SiO2 which floats on the surface of the metal. From kinetics, it is expected that a part of the O2 blown reacts with the dissolved C and Fe atoms. The formation of CO gas occurs instantaneously on process ignition. Calcined lime is added to neutralize the acid slag, which initially includes a liquid mixture of FexOy and SiO2. Several chemical reactions take place in the BOS converter. The main reactions are dissolution of O2 into the metal from O2 gas, decarburization through dissolved O2, and oxidation of Fe, [Si], [Mn], [P], [V] and [Ti]. Solid or liquid oxides are formed as reaction products during blowing, and they are bound with the lime which is added at the start of blowing to form a liquid slag in the converter. Due to intensive CO gas formation, droplets of liquid metal are introduced into the slag, which tends to foam. Hence, the slag in the converter during O2 blowing is actually an emulsion of liquid slag and metal droplets, foaming because of the influence of gas bubbles. The emulsion is also a favourable site for reactions. For example, a considerable fraction of C oxidation can occur in the metal droplets in the emulsion although the majority takes place in the impact zone of the O2 jets. The rest of the O2 is used to burn Fe into FexOy. During blowing, O2 penetrates the metal droplets and can react with the CO gas. The total slag-gas system behaves as foam and rises quickly to the cone of the converter. Hence, the O2 inflow and the reaction rates have to be adjusted so that foam is not spilled from the converter. Slopping frequently occurs even though the inner volume of the converter is almost nine times larger than the volume of the inactive metal and slag bath.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Revêtement réfractaire d'un four à oxygène basique

- Four à induction et sidérurgie

- Processus de soufflage combiné dans la fabrication d'acier de convertisseur

- Système de récupération et de nettoyage des gaz de four à oxygène de base

- Processus CAS-OB de fabrication d'acier secondaire

- Chimie de la fabrication du fer par procédé de haut fourneau

- Diverses méthodes de processus de fabrication de l'acier