Productivité des hauts fourneaux et paramètres d'influence

Productivité des hauts fourneaux et paramètres d'influence

La fabrication du fer dans les hauts fourneaux (BF) est le moyen le plus viable de produire du métal chaud (HM), principalement en raison de ses performances bien établies et éprouvées, de son utilisation flexible des matières premières et de sa capacité élevée de conservation de l'énergie thermique. C'est le processus le plus fiable de fabrication du fer. Il n'y a pas de dates définitives disponibles pour le lancement de la fabrication du fer BF. Cependant, d'importantes conceptions de processus et une réingénierie ont commencé à être mises en œuvre dans les fours de fabrication du fer en Europe dès le 14ème siècle. Depuis lors, des développements continus ont lieu dans la technologie de fabrication du fer BF pour la rendre plus productive et économique.

BF a subi d'énormes modifications et développements pour augmenter la production et améliorer l'efficacité globale. Le développement technologique et la recherche scientifique ont permis à la technologie sidérurgique BF d'atteindre des conditions de fonctionnement optimales. La technologie est devenue plus mature et le procédé sidérurgique BF est maintenant un procédé très développé fonctionnant près des limites thermodynamiques d'efficacité. Même le développement de procédés alternatifs de fusion du fer est fortement concurrencé par la technologie BF.

Le BF est essentiellement un four à lit mobile à contre-courant avec des solides (charge de roulement de fer, coke et fondant), et plus tard des liquides fondus, se déplaçant le long du puits. Du charbon pulvérisé et un jet d'air chaud enrichi en oxygène (O2) sont injectés au niveau de la tuyère près de sa base. Les gaz réducteurs formés par les différentes réactions en cours remontent dans la cuve du four, réduisant les matériaux ferreux chargés en tête de four.

Le processus BF consiste en un système multivarié qui est soumis à un grand nombre de variables inter-influencées affectant la performance du BF. Il est nécessaire d'isoler l'interinfluence des variables pour comprendre le rôle joué par chaque variable sur la performance du BF. La performance du BF est déterminée par plusieurs paramètres dont la productivité est le principal.

Le BF est né d'un long chemin d'expériences à travers lesquelles d'énormes modifications et améliorations ont été menées pour atteindre le statut actuel. Un travail intensif a été fait pour augmenter la productivité du BF. Le volume de travail du BF est passé de moins de 100 cum à plus de 5000 cum. Un four de cette taille produit environ 10 000 tonnes de métal chaud (tML) par jour à 13 000 tML par jour avec une production annuelle de plus de 4 millions de tonnes de ML. Il a été rapporté que les BF avec un volume interne compris entre 3000 cum et 5000 cum semblent optimaux pour les performances BF. Cela signifie que la performance BF est plus corrélée à la productivité spécifique qui mesure l'efficacité qui est normalement exprimée en tonnes par jour par mètre cube (t/j/cum) de volume de travail. Dans certains pays, à la place du volume utile, on considère le volume utile. Plusieurs hauts fourneaux fonctionnent autour de 2,5 t/j/m3 de productivité spécifique.

La taille du four n'est qu'une variable qui a une influence sur les améliorations de la productivité du BF. Il existe de nombreux autres paramètres qui influencent la productivité BF. Le développement de la charge chargée, de la conception du four, des technologies d'injection et du contrôle des processus contribue à l'amélioration de la productivité BF. Par exemple, le système de chargement BF bell les top a été développé pour maintenir une bonne répartition des matières d'alimentation à l'intérieur du four et par conséquent améliorer le débit de gaz et le taux de production.

La productivité BF est le quotient entre le débit de gaz possible par unité de temps et la production de gaz spécifique requise pour une tonne de HM. Ainsi une augmentation de la productivité nécessite d'une part une augmentation du débit de gaz, ce qui implique une amélioration de la perméabilité du four et d'autre part une diminution du besoin spécifique en gaz, ce qui implique une diminution de la consommation spécifique d'agent réducteur.

Plusieurs facteurs influencent la productivité d'un haut fourneau. Les principaux d'entre eux sont décrits ci-dessous. Cependant, il convient de noter que les niveaux indiqués sont lorsque les facteurs sont pris isolément. Ces influences ne s'additionnent pas, car le fonctionnement du BF est une opération intégrée et que différents paramètres interagissent les uns avec les autres au sein du BF, certains paramètres ayant un effet de renforcement tandis que d'autres peuvent avoir un effet d'affaiblissement.

Matières premières

Outre les carburants et les réducteurs comme le coke BF, le coke de noix et le charbon pulvérisé, le BF a besoin pour la production de métal chaud (HM) (i) de matières premières contenant du fer comme l'aggloméré, les boulettes et le minerai en morceaux calibré également connu sous le nom de minerai de fer calibré, ( ii) des matériaux fondants comme la pierre à chaux, la dolomite et le quartzite, et (iii) des matériaux divers (également appelés « additifs ») comme le minerai de manganèse et le minerai de fer titani-ferreux, etc.

Dans les matériaux contenant du fer, la teneur plus élevée en fer (Fe) dans ces matériaux signifie qu'un matériau de gangue inférieur pénètre à l'intérieur du four qui doit être fondant pour la formation de laitier. Par conséquent, une teneur en Fe plus élevée aide à réduire le volume de laitier et améliore la productivité du BF. Avec chaque augmentation de 1 % de la teneur en Fe dans le mélange de matériaux contenant du fer chargé dans le BF, l'amélioration de la productivité est d'environ 2,4 % lorsque la teneur en Fe dans le mélange de charge atteint 50 %, d'environ 2 % lorsque la teneur en Fe dans le le mélange de charge est dans la plage de 50 % à 55 %, et environ 1,7 % lorsque la teneur en Fe dans le mélange de charge est dans la plage de 55 % à 60 %. Dans le cas où de la ferraille est chargée dans le BF, l'effet sur la productivité du BF est de 0,6 % d'augmentation pour chaque 10 kg/tML d'entrée de Fe sous forme de ferraille.

La pierre calcaire et la dolomite, lorsqu'elles sont chargées directement dans le BF, sont calcinées à l'intérieur du BF. Cette réaction de calcination nécessite des chaleurs qui se traduisent par une augmentation de la consommation spécifique de carburant. Si ces flux sont chargés via un fritté ou des pastilles, la réaction de calcination a lieu à l'extérieur du BF et le volume de travail du BF est utilisé plus efficacement par les matériaux contenant du fer. Cela améliore à son tour la productivité du BF. Pour chaque réduction de 10 kg/tML de la consommation de calcaire brut, la productivité de BF augmente de 0,5 %. Dans le cas de la dolomie, l'augmentation de la productivité BF est de 0,4 % pour chaque 10 kg/tML.

Pour atteindre une productivité plus élevée dans un BF, il est essentiel que les matériaux de charge offrent une perméabilité et une homogénéité élevées dans le BF. Par conséquent, le chargement de la sous-dimension du matériau de charge doit être contrôlé pour l'amélioration de la productivité BF. Pour chaque réduction de la teneur en moins de 5 mm dans la charge contenant du fer améliore la productivité de 1 %.

En outre, les matériaux de charge doivent avoir une réductibilité élevée pour favoriser un temps de rétention court. Les matériaux de charge doivent également avoir une faible teneur en éléments indésirables tels que le zinc, le plomb et les alcalis pour éviter les perturbations du processus. La productivité des hauts fourneaux dépend fortement de la qualité de l'aggloméré. Le frittage doit avoir une répartition optimale des grains, une résistance élevée, une réductibilité élevée, une porosité élevée, des températures de ramollissement supérieures à 1 250 deg C, une teneur constante en FeO comprise entre 7 % et 8 % et une basicité constante.

Le contrôle de la répartition de la charge joue un rôle important dans l'amélioration de la productivité du haut fourneau. Le contrôle de la répartition de la charge assure une descente stable de la charge, ajuste le flux de gaz dans la paroi (ceci évite les charges thermiques élevées sans générer de zone inactive) et aide à obtenir un bon contact avec le gaz solide. L'uniformité accrue de la répartition des charges de minerai sur le rayon du haut du four pour un dispositif de chargement à deux cloches améliore la productivité de BF de 2 % et la même chose dans le cas d'un dispositif de chargement sans cloche améliore la productivité de BF de 3 %. Le remplacement d'un chargeur à deux cloches par un chargeur sans cloche améliore la productivité BF de 4 %.

Carburant / agents réducteurs

Deux types de combustibles/agents réducteurs sont utilisés dans le BF. Il s'agit du coke métallurgique (coke BF) qui est chargé par le haut et du charbon pulvérisé / gaz naturel / gaz de cokerie / pétrole / goudron de houille qui sont injectés au niveau de la tuyère.

Le coke BF influence la productivité du BF de plusieurs façons. Une teneur élevée en cendres dans le coke entraîne le chargement du four avec plus de matériaux formant des scories. Ces matériaux doivent être fondants pour former des scories. Cela augmente le volume de laitier. Chaque réduction de 1 % de la teneur en cendres dans le coke améliore la productivité de BF de 1,3 %.

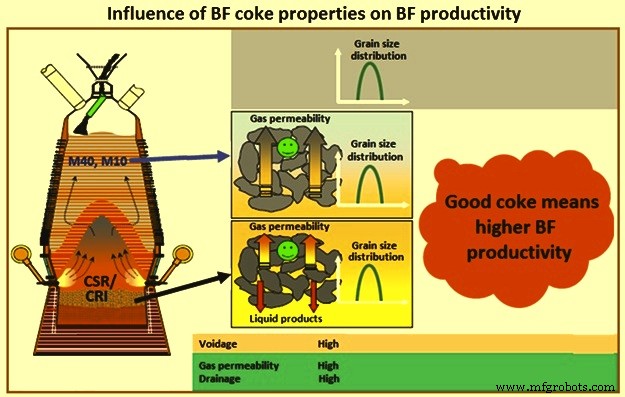

Les autres propriétés du coke BF qui affectent la productivité sont le CSR (résistance du coke après réaction), le CRI (indice de réactivité du coke) et les indices Micum (M 40, M 25 ou I 40 et M 10 ou I 10). Ces paramètres affectent la perméabilité dans la cuve du four et la tenue mécanique du coke au niveau de la tuyère. M 40 représente l'aptitude au broyage du coke et M 10 l'usure. Des valeurs plus élevées de CSR et M 40 et des valeurs plus faibles de CRI et M 10 entraînent une amélioration de la productivité BF. Chaque augmentation de 1 % du pourcentage de M 25 augmente la productivité de BF de 0,6 % et chaque augmentation de 1 % du pourcentage de CSR augmente la productivité de BF de 0,7 %. Dans le cas de la valeur M 10, chaque diminution de 1 % augmente la productivité BF de 2,8 %. La figure 1 montre l'influence des propriétés du coke BF sur la productivité du BF.

Fig 1 Influence des propriétés du coke BF sur la productivité BF

La teneur en soufre du coke BF a également eu un effet sur la productivité du BF. La réduction de la teneur en soufre dans le coke pour chaque 0,1 % augmente la productivité de BF dans la plage de 0,18 % à 0,71 %. L'augmentation est de 0,18 % à 0,05 % de soufre dans le HM, de 0,22 % à 0,04 % de soufre dans le HM, de 0,27 % à 0,03 % de soufre dans le HM, de 0,38 % à 0,02 % de soufre dans le HM et de 0,71 % à 0,01 % de soufre dans le HM. HM.

La taille du coke chargé dans le BF a également une influence sur la productivité du BF. Chaque réduction de 1 % de la teneur en fraction de coke de plus de 80 mm augmente la productivité de BF de 0,2 %, tandis que chaque réduction de 1 % de la teneur en fraction de coke de moins de 25 mm augmente la productivité de BF de 1 %.

Le charbon pulvérisé / le gaz naturel / le gaz de cokerie / le pétrole / le goudron de houille injectés au niveau des tuyères affectent normalement le débit spécifique du gaz provoquant une réduction de la température de tête et une augmentation de la température adiabatique (RAFT) dans les tuyères. Ces effets sont compensés par l'injection de carburant de substitution. L'injection de carburant auxiliaire n'a aucun effet sur la productivité du BF mais comme elle s'accompagne de l'injection d'oxygène, il y a augmentation de la productivité due à l'oxygène injecté.

Soufflage d'air chaud et enrichissement en oxygène

L'augmentation de la température du jet d'air chaud pour chaque tranche de 10 deg C augmente la productivité BF dans la plage de 800 deg C à 900 deg C de 0,5 %, dans la plage de 900 deg C à 1 000 deg C de 0,4 %.

Lorsque le pourcentage d'oxygène dans le souffle atteint 25 %, l'augmentation de la température du souffle d'air chaud tous les 10 deg C augmente la productivité du BF dans la plage de 1 000 deg C à 1 100 deg C de 0,3 %, dans la plage de 1 100 deg C à 1 200 deg C de 0,28 %, dans la plage de 1 200 deg C à 1 300 deg C de 0,25 % et dans la plage de 1 300 deg C à 1 400 deg C de 0,22 %.

Lorsque le pourcentage d'oxygène dans le souffle est compris entre 25 % et 35 %, l'augmentation de la température du souffle d'air chaud tous les 10 deg C augmente la productivité du BF dans la plage de 1 000 deg C à 1 100 deg C de 0,25 %, en la plage de 1 100 deg C à 1 200 deg C de 0,2 %, la plage de 1 200 deg C à 1 300 deg C de 0,2 % et la plage de 1 300 deg C à 1 400 deg C de 0,18 %.

Lorsque le pourcentage d'oxygène dans le souffle est compris entre 35 % et 40 %, l'augmentation de la température du souffle d'air chaud tous les 10 deg C augmente la productivité du BF dans la plage de 1 000 deg C à 1 100 deg C de 0,2 %, en la plage de 1 100 deg C à 1 200 deg C de 0,18 %, la plage de 1 200 deg C à 1 300 deg C de 0,16 % et la plage de 1 300 deg C à 1 400 deg C de 0,14 %.

Une diminution de l'humidité du jet d'air chaud améliore la productivité du BF. Pour chaque gramme/m3 pour un volume de soufflage d'air de 1 500 m3/tML à 1 600 m3/tML, l'amélioration de la productivité du BF est de 0,14 %, et pour un volume de soufflage d'air de 1 000 m3/tML à 1 00 m3/tML, l'amélioration de la productivité du BF est de 0,06 %.

L'enrichissement du jet d'air chaud avec de l'oxygène améliore la productivité du BF. Pour chaque enrichissement de 1 % (absolu) du jet d'air chaud avec de l'oxygène jusqu'à 25 % améliore la productivité BF de 2 %, de 25 % à 30 %, l'amélioration de la productivité BF est de 1,7 %, de 30 % à 35 %, la l'amélioration de la productivité BF est de 1,4 %, et de 35 % à 40 %, l'amélioration de la productivité BF est de 1,6 %.

L'augmentation de la pression des gaz de tête du BF améliore la productivité du BF. Avec chaque augmentation de 10 kPa de la pression des gaz de tête dans le BF dans la plage allant jusqu'à 200 kPa (excès) avec une augmentation correspondante de la masse du souffle d'air chaud, l'amélioration de la productivité du BF est de 1 %.

Pour accélérer le processus de fusion, la pression différentielle des gaz dans le BF est augmentée. Une augmentation de chaque 1 % jusqu'aux valeurs limites améliore la productivité BF de 0,5 %. La même chose, mais au-dessus des valeurs limites, améliore la valeur de la productivité de 0,3 %.

Métal chaud et laitier liquide

La pratique du taraudage a un rôle important à jouer dans la réalisation d'une productivité élevée dans un BF. Une bonne pratique de taraudage implique une bonne longueur de trou de coulée, une ouverture opportune du taraudage, un contrôle de la vitesse de taraudage, un bon drainage du foyer et la fermeture du taraudage une fois que le four est devenu sec. La qualité de la masse du trou de coulée est très importante pour une bonne pratique de taraudage.

La diminution de la teneur en silicium de la fonte a un effet positif sur la productivité du haut fourneau. La diminution de la teneur en silicium est obtenue grâce à un meilleur rapport minerai-coke et au mouvement de la zone cohésive vers le bas. Cela génère un volume inférieur pour le transfert du silicium vers le métal chaud. La diminution de la teneur en silicium dans le métal chaud par 0,1 % améliore la productivité BF de 1,2 %.

La réduction de la teneur en manganèse dans le HM a un effet positif sur la productivité du BF. Pour chaque réduction de 0,1 % de la teneur en manganèse dans le métal chaud, l'augmentation de la productivité BF est de l'ordre de 0,22 % à 0,44 % selon la teneur en manganèse du minerai. Plus la teneur en manganèse dans le minerai est élevée, plus l'influence est faible.

La réduction de la teneur en phosphore dans le HM améliore la productivité du BF. Chaque réduction de 0,1 % de phosphore améliore la productivité de BF de 0,6 %.

Les propriétés du laitier ont un effet considérable sur la productivité du BF. Un volume spécifique inférieur de laitier de viscosité inférieure améliore la productivité du BF. Une diminution de 10 kg/tML du laitier contribue à une augmentation de la productivité de BF de 0,6 % quelle que soit sa quantité totale et sa teneur en fer dans la charge.

Autres facteurs affectant la productivité BF

Il existe plusieurs autres facteurs qui ont une influence sur la productivité BF. La diminution des courts arrêts de BF de 1 % améliore la productivité de BF de 1,5 %. La réduction de 1 % du fonctionnement du BF en grenaillage réduit améliore la productivité du BF de 1 %. La réduction des cas de retards à l'ouverture des piquages pour chaque 1 %, avec une durée moyenne du retard de 0,5 fois l'intervalle entre les ouvertures de piquage adjacentes, améliore la productivité de BF de 0,1 %.

Le contrôle automatique du processus améliore la productivité du four car il minimise la consommation de réducteur, évite les perturbations du processus du four telles que la suspension, le glissement, l'échafaudage, la canalisation du gaz, etc. grâce à une réaction immédiate du système, stabilise les paramètres du métal chaud et du laitier, etc. l'effet du processus automatique le contrôle de la productivité du haut fourneau est de l'ordre de 3 % à 5 %.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Système de refroidissement de haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone

- Maintenance des poinçons et matrices :la formule du succès et de la productivité