Revêtement réfractaire d'un four à oxygène basique

Revêtement réfractaire d'un four à oxygène basique

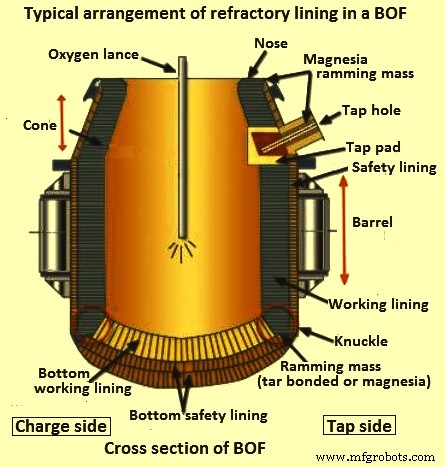

Le but d'un garnissage réfractaire dans un four à oxygène basique (BOF) est de fournir une disponibilité maximale du four pendant le fonctionnement du convertisseur afin de répondre aux exigences de production et d'assurer une consommation spécifique de réfractaire la plus faible possible. Pour y parvenir, il est essentiel (i) d'optimiser la conception du revêtement, (ii) d'optimiser les pratiques de maintenance du revêtement et (iii) d'avoir une bonne discipline technologique pendant le fonctionnement du convertisseur. Un revêtement réfractaire typique est illustré dans la coupe transversale d'un convertisseur sur la figure 1.

Fig 1 Disposition typique du revêtement réfractaire dans un BOF

Conception de la doublure

L'usure du revêtement réfractaire du BOF est due soit à l'effet individuel soit à l'effet combiné de plusieurs agents qui ont leur influence sur le mécanisme d'usure. Ces agents sont (i) la durée thermique déterminant le temps de séjour du laitier et du métal dans le convertisseur, (ii) la corrosion due à l'attaque chimique du laitier du fait de sa chimie, (iii) la température de l'acier liquide et du laitier, (iv) la corrosion due à l'état d'oxydation du bain de fusion, (v) l'érosion due au laitier et au métal lors du soufflage d'oxygène (O2) et lors du basculement du BOF, (vi) l'impact et l'abrasion des poussières et des gaz, (vii) impact de la ferraille et du métal pendant la charge, (viii) impact et pénétration du jet d'O2, (ix) cyclage thermique pendant la chaleur, et (x) dommages mécaniques pendant le détartrage du convertisseur. En raison de l'action variable de ces agents, il existe de nombreuses zones d'usure dans un convertisseur.

Le fonctionnement du convertisseur ainsi que la configuration de la garniture ont un effet considérable sur la durée de vie de la garniture d'un convertisseur. La température de coulée de l'acier liquide varie considérablement avec la surchauffe nécessaire pour couler une nuance d'acier particulière et les installations de fabrication d'acier secondaires disponibles pour une usine particulière. L'état d'oxydation du bain de fusion dans le convertisseur est extrêmement important en termes d'usure de la garniture BOF et est aggravé par la température élevée. La chimie des scories est importante à plusieurs égards. Les briques magnésie-carbone (Mag-C) sont des réfractaires basiques qui nécessitent un laitier basique. Les scories basiques formées tentent également de dissoudre jusqu'à leur niveau de saturation la magnésie (MgO) de la brique. La saturation typique en MgO se produit à nouveau autour de 8% en fonction de la température et de l'état d'oxydation, donc si MgO n'est pas ajouté, généralement sous forme de dolomie calcinée, le laitier dissout préférentiellement le revêtement et augmente ainsi l'usure du revêtement. La chimie du laitier est à nouveau liée à l'état d'oxydation et à la température car la basicité et la teneur en MgO sont diluées par des niveaux élevés de FeO et la température augmente les vitesses de réaction cinétiques. Les effets de l'érosion et de l'abrasion sont très liés aux pratiques adoptées lors de la fabrication de l'acier.

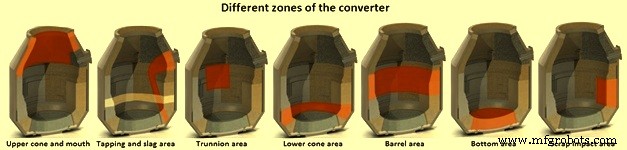

Théoriquement le garnissage réfractaire d'un convertisseur doit être dimensionné par type de réfractaire et différentes épaisseurs afin qu'aucune matière ne soit gaspillée en fin de campagne de convertisseur. Cela signifie que toutes les zones (Fig 2) de la garniture du convertisseur doivent être usées à l'épaisseur d'arrêt en même temps. Mais en pratique cela ne se produit pas et les réfractaires de certaines zones s'usent plus vite que les réfractaires d'autres zones. Une conception de revêtement équilibrée vise toujours à améliorer la durée de vie du revêtement au coût réfractaire optimal. Un garnissage équilibré est un garnissage où différentes qualités et épaisseurs de réfractaires sont utilisées dans différentes zones du convertisseur après une étude approfondie du schéma d'usure des réfractaires dans le convertisseur. Ce type de revêtement est également appelé revêtement zonal car dans ce type de revêtement, les réfractaires sont zonés de sorte qu'un segment donné de revêtement ayant une usure moindre se voit attribuer une qualité inférieure ou une épaisseur moindre de réfractaire. De même, des réfractaires de plus grande résistance à l'usure et ayant normalement un coût plus élevé sont affectés aux segments du revêtement du convertisseur qui présentent un modèle d'usure plus élevé afin d'avoir une durée de vie plus longue de ces zones d'usure sévère.

Fig 2 Différentes zones du convertisseur

Les qualités de réfractaires normalement utilisées pour le revêtement des convertisseurs vont de la dolomite liée au goudron, de la dolomite liée au brai et de la magnésie liée au brai aux réfractaires avancés qui sont fabriqués avec des liaisons résineuses, des métaux, des graphites et du MgO fritté et/ou fondu qui est pur à 99 %. Les réfractaires sont conçus pour avoir une combinaison de propriétés pour résister à des températures élevées et à des conditions environnementales changeantes rapides pendant une chaleur dans un convertisseur. Un équilibre de propriétés telles que la résistance à chaud, la résistance à l'oxydation et la résistance au laitier est attendu des réfractaires du convertisseur. Actuellement, les réfractaires Mag-C sont les réfractaires les plus populaires pour le revêtement des convertisseurs.

Réfractaires Mag-C

Les différentes variables associées aux réfractaires Mag-C pour améliorer la qualité afin d'avoir une meilleure durée de vie du revêtement du convertisseur sont (i) le type de grain de magnésie utilisé tel que la chimie, la taille des cristaux et la densité, (ii) le type de liaison et taille de la presse à briques (friction/hydraulique), (iii) agent de liaison tel que brai, résine, quantité et réimprégnation, (iv) type de graphite utilisé tel que pureté, dimensionnement et quantité, (v) antioxydants telles que le type, la quantité et la taille, (vi) les propriétés physiques de la brique telles que la densité, la porosité et la résistance (à chaud et à froid). Le type et la taille de la presse, qu'elle soit à friction ou hydraulique, ont une influence sur les propriétés de la brique.

Grain de magnésie – Étant donné que le plus grand composant d'une brique Mag-C est le grain MgO, la composition et les propriétés du grain jouent un rôle important dans les caractéristiques de la brique. Il existe plusieurs types de grains de MgO disponibles. Des grains de MgO de meilleure qualité sont nécessaires pour résister aux scories basiques, à l'érosion, à l'abrasion et à la température, etc. La densité, la taille et la chimie des grains sont essentielles. Sur le plan chimique, le rapport chaux (CaO)/silice (SiO2) du grain est important. Le rapport CaO/SiO2 doit être nul ou supérieur à 2:1 pour assurer la formation de silicate dicalcique, une phase à point de fusion élevé. Certains grains de MgO ont un rapport CaO/SiO2 aussi élevé que 6:1, mais ces grains deviennent alors plus sensibles à l'hydratation. Un faible rapport CaO/SiO2 entraîne des phases à bas point de fusion et la perte de résistance à chaud peut être catastrophique. La quantité de minéraux secondaires formés dans le grain est également importante et, par conséquent, la teneur en SiO2 doit être aussi faible que possible (moins de 0,3 %). Une teneur élevée en bore (B) est également très critique car elle détruit la résistance à chaud du grain.

Densité des grains – La densité des grains peut varier de 3,2 grammes par centimètre cube (g/cc) à plus de 3,5 g/cc. Une faible densité de grain signifie une porosité élevée rendant le grain sensible à la pénétration des scories.

Taille du cristal – Les cristaux à gros grains surpassent normalement les grains à faible taille de cristaux en raison d'une réduction de la porosité interstitielle, réduisant ainsi le risque de pénétration de laitier dans les joints de grains et en abaissant la sensibilité du MgO à la réduction par le C présent dans la brique au cours de la service à haute température. Le processus de réduction détruit à la fois le C dans la brique et le MgO dans le grain produisant de la vapeur métallique de magnésium (Mg) et du gaz CO. La taille des cristaux est normalement considérée comme grande lorsqu'elle est supérieure à 140 microns. La taille des grains de MgO fondu peut dépasser 1000 microns. Cependant, le matériau à grains fondus peut présenter des variations de chimie et de taille de cristal.

Agent de cautionnement – Les briques Mag-C sont des briques liées au C avec un résidu de C finement divisé restant après la cokéfaction du liant. Ce résidu maintient la brique ensemble.

Type de graphite utilisé – Le graphite ne mouille pas les scories sidérurgiques et empêche donc la pénétration des scories dans la brique et la dissolution ultérieure des grains de MgO. Le graphite est également très conducteur thermiquement, transférant la chaleur loin de la surface de la brique, réduisant ainsi la cinétique de réaction agressive. Chimiquement, tous les graphites sont du C pur mais tous contiennent des cendres (minéraux argileux trouvés dans les gisements de graphite). Le graphite impur ajoute des fondants tels que SiO2 et Al2O3 (alumine) à la brique qui ne génère que des effets négatifs. Le graphite en flocons est généralement utilisé car il a une résistance à l'oxydation plus élevée que le graphite amorphe et une conductivité thermique plus élevée. Généralement, la quantité de graphite utilisée peut varier de 5 % à 25 % et, toutes choses égales par ailleurs, plus la teneur en graphite est élevée, plus la résistance au laitier et la conductivité thermique de la brique sont élevées.

Anti-oxydants - Des poudres métalliques sont ajoutées aux briques Mag-C car elles agissent comme des piégeurs d'O2 retardant l'oxydation du graphite et du C-bond. Les poudres améliorent nettement la résistance à chaud en formant des liaisons complexes métal-carbure-oxyde dans la brique.

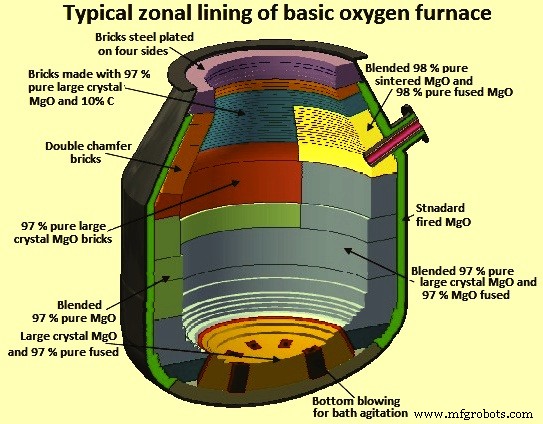

La conception d'un revêtement BOF varie d'une usine à l'autre avec l'intention de générer un revêtement qui atteint la durée de vie et la disponibilité souhaitées, et avec une tentative d'égaliser l'usure des différents mécanismes d'usure dans les différentes zones du BOF. Un revêtement zonal typique du convertisseur est donné à la Fig 3.

Fig 3 Revêtement zonal typique du convertisseur

Pratiques d'entretien des doublures

Plusieurs pratiques d'entretien du revêtement sont employées pour améliorer la durée de vie du revêtement réfractaire dans un convertisseur. Ceux-ci sont donnés ci-dessous.

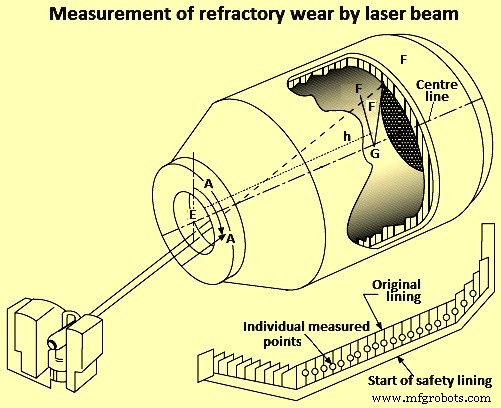

Mesure de l'usure du réfractaire par un faisceau laser – C'est une technique qui est utilisée pour la mesure de l'épaisseur du revêtement à l'aide d'un faisceau laser (Fig 4). C'est actuellement une méthode largement utilisée. Dans la technique, un faisceau laser rebondit sur des points calibrés sur le convertisseur proprement dit et est comparé aux points du revêtement usé. Une analyse informatique est ensuite utilisée pour tracer l'épaisseur de revêtement restante. Cette information est également utile pour comparer les taux d'usure de différents réfractaires et éviter d'endommager la coque. L'utilité de cette technique réside dans la détermination et le contrôle de l'entretien nécessaire du four par projection. En utilisant un faisceau laser, les zones nécessitant réellement une maintenance de tir peuvent être identifiées pour effectuer la maintenance de tir requise. La quantité de matériel de projection nécessaire peut également être contrôlée.

Fig 4 Mesure de l'usure du réfractaire par faisceau laser

Niveaux de magnésie – La teneur en MgO du laitier est un facteur très important pour améliorer la durée de vie du revêtement. L'objectif est de charger plus de MgO que le niveau de saturation du laitier à la température de fonctionnement. Une teneur plus élevée en MgO dans le laitier améliore également la caractéristique de revêtement du laitier pendant le revêtement du laitier ainsi que les caractéristiques d'adhérence du laitier pendant l'éclaboussement du laitier. Les sources de MgO sont normalement la source de magnésie à faible coût. Le matériau de revêtement de base utilisé peut également être utilisé à cette fin. Les niveaux de MgO dans le laitier doivent être basés sur les températures de coulée.

Revêtement de laitier – Il s'agit essentiellement d'une technique de basculement du convertisseur pour créer un revêtement de laitier de travail. C'est un art qui demande une attention considérable lors du fonctionnement du convertisseur. Les exigences pour que la pratique du revêtement de laitier réussisse sont (i) la sélection du bon type de laitier, (ii) le conditionnement du laitier avec la bonne quantité d'ajouts, (iii) le basculement correct du convertisseur, (iv) l'élimination du laitier si nécessaire, (v) enduire quand c'est le meilleur moment. Ces éléments doivent être bien planifiés et correctement exécutés pour un revêtement correct du laitier.

Éclaboussures de scories – La technique d'éclaboussure de laitier contribue à améliorer considérablement la durée de vie du revêtement du convertisseur. Comme son nom l'indique, les éclaboussures de scories utilisent les scories résiduelles du processus de fabrication de l'acier, qui sont conditionnées, pour fournir un revêtement sur la surface réfractaire afin d'agir comme un revêtement d'usure lors de la chaleur subséquente. Le laitier visqueux liquide est insufflé au moyen d'azote à haute pression (N2) dans les différentes parties du convertisseur où il adhère au revêtement de travail du convertisseur. La technique d'éclaboussure de laitier nécessite quelques minutes du temps de conversion après le soutirage de la chaleur précédente et avant le début de la chaleur suivante. La technique d'éclaboussures de laitier a été développée pour contrer l'érosion et produire un revêtement de gel dans un convertisseur. Le laitier éclaboussé agit comme un revêtement de travail lors de la chaleur ultérieure. Il est devenu un outil puissant pour augmenter la durée de vie du revêtement du convertisseur. Cela implique l'utilisation d'une lance O2 pour insuffler du N2 sur le laitier résiduel. L'éclaboussement du laitier nécessite 2 à 3 minutes et se fait avec un convertisseur en position verticale. Le débit de N2 est contrôlé en fonction de la hauteur de la lance et est généralement automatisé.

Gunning – Cette technique permet d'atteindre une durée de vie prolongée sur une doublure. Il consiste à projeter un matériau réfractaire normalement monolithique sur les zones qui subissent une usure sévère telles que les tourillons et la ligne de laitier. Le tir est généralement effectué uniquement sur les zones sélectives. Un pistolet de type tireur est utilisé pour le processus de tir afin de rencontrer un environnement hostile du processus. Les matériaux de projection sont normalement à base d'eau. De nombreuses études ont été faites sur les matériaux de tir et leur qualité est continuellement améliorée. Étant donné que le matériau de projection a un coût, la quantité de projection doit être équilibrée avec le coût spécifique des réfractaires lors de la fabrication de l'acier.

Revêtement de convertisseur et matériaux de revêtement

Dans un revêtement de convertisseur, on utilise généralement deux couches de briques réfractaires. Il s'agit d'une doublure de sécurité plus fine pour protéger la coque généralement d'une épaisseur allant de 150 mm à 225 mm et d'une doublure de travail plus épaisse généralement d'une épaisseur allant de 450 mm à 750 mm. Une grande partie du revêtement de sécurité dure normalement un certain nombre de campagnes de revêtement de travail. Le revêtement de sécurité est maintenu en place avec des anneaux de retenue en acier et du mortier. La doublure du convertisseur est simple et se compose des étapes suivantes.

- Le revêtement du convertisseur est refroidi après la fin de la campagne et le revêtement usé restant est retiré par des moyens mécaniques, généralement à l'aide d'une machine de débriquage. Les réfractaires retirés peuvent tomber en faisant tourner le convertisseur dans une position inversée.

- La réparation de la partie endommagée du revêtement de sécurité est effectuée et le revêtement de travail est installé sans mortier.

- En principe, le revêtement de travail est installé avec un minimum de coupe de brique dans une construction à clé annelée où la brique est maintenue en place par le cône de brique (face chaude plus petite que face froide)

Les conditions d'usure dans les différentes zones du convertisseur et le type de réfractaires recommandés pour l'utilisation sont indiqués ci-dessous.

Bas – L'érosion des réfractaires dans cette zone se fait par le métal en fusion, les scories et les gaz. Des contraintes thermomécaniques se développent dans le cas d'un convertisseur soufflé combiné du fait des gradients thermiques entre les tuyères refroidies par le gaz et le revêtement de fond. La doublure Mag-C n'offre pas de performances améliorées dans la zone du bas du convertisseur. En cas de soufflage profond pendant la chaleur, il y a une usure plus rapide du fond. Les réparations du fond pendant la campagne sont normalement effectuées en construisant le fond avec du laitier visqueux enrichi en dolomite ou en ragréant le fond avec un mélange de laitier liquide et de briques de base brisées. L'opération de soufflage combinée dans le convertisseur provoque des contraintes élevées sur le fond et pour cette raison, des blocs réfractaires MgO cuits avec des modificateurs et une imprégnation de brai sont normalement utilisés dans cette zone.

Tuyères inférieures et ses environs – Le soufflage du fond et l'agitation du bain à travers les tuyères contribuent à l'usure localisée des matériaux réfractaires dans la zone environnante. L'usure est due à l'écoulement turbulent de l'acier en fusion provoquant l'érosion du réfractaire et également à la contrainte thermique provoquée par l'écoulement des gaz froids. Les blocs réfractaires Mag-C à haute densité et à faible porosité liés et imprégnés à base de MgO fondu sont préférés pour cette application.

Bloc de charge – Le tampon de charge dans le convertisseur est normalement directement en face du trou de coulée. Le bloc de charge est soumis à une charge d'impact par la chute de ferraille, parfois de nature lourde telle que des extrémités de bloom. L'acier en fusion provoque également l'érosion du tampon de charge. De plus, des sondes d'échantillonnage et des sondes de température sont introduites de ce côté de la cuve inclinée et cela conduit à des scories à haute température réalisant le lavage de la zone du plot de charge. Des solutions réfractaires initiales au coussin de charge ont été trouvées avec des briques MgO cuites imprégnées de brai. Comme la durée de vie des convertisseurs a augmenté en raison de l'utilisation de matériaux Mag-C, le bloc de charge est devenu une zone d'usure majeure, et le Mag-C lié à la résine avec des ajouts de métal est utilisé pour obtenir de bonnes performances. Ces matériaux offrent une bonne résistance aux chocs, une résilience couplée à la solidité et une résistance à la pénétration de laitier grâce à la présence de graphite.

Zone de tapotement – La zone de taraudage est soumise à l'érosion par l'acier liquide à haute température et à la corrosion par le laitier liquide. Le développement réfractaire dans la zone de tapotement a suivi le développement de la zone de charge. Les matériaux antérieurs sont remplacés par du Mag-C lié et imprégné de poix avec des ajouts de métal. Étant donné que le processus d'usure dominant dans la zone de coulée implique une attaque de laitier à haute température, les blocs réfractaires fabriqués à partir de MgO de grande taille cristalline deviennent rapidement la norme. Il a été constaté que les réfractaires liés et imprégnés de brai offrent des performances supérieures dans la zone de taraudage en raison de la réduction des oxydes de laitier pénétrants par l'action de C dans la porosité du bloc réfractaire.

Croisement de la zone de laitier – Cette zone du garnissage du convertisseur, située à l'intersection entre la zone inférieure de soutirage et le niveau supérieur du bain statique, est très complexe car soumise à plusieurs modes d'agressions telles que l'attaque des scories, la haute température et l'érosion. Toutes ces attaques ont lieu lors de la mise sur écoute du convertisseur. Des matériaux réfractaires résistants à l'attaque des scories à haute température ainsi qu'à l'oxydation sont nécessaires pour le revêtement de cette zone. Le Mag-C lié au brai et imprégné à base de MgO de grande taille cristalline, de graphite en flocons de haute pureté et contenant des ajouts de métal a donné de bons résultats. L'utilisation de flocons de graphite de haute pureté est particulièrement utile car elle limite "l'auto-oxydation" par les oxydes d'impuretés intrinsèquement présents dans les flocons de graphite.

Zone de tourillon – La zone du tourillon du convertisseur est la plus difficile à entretenir car elle est sur l'axe de rotation et donc incapable de laver les scories. L'usure du matériau réfractaire se fait principalement par perte de la face de travail par oxydation de la liaison C. Le gunitage de cette zone du convertisseur est la seule méthode pratique pour entretenir cette zone et les blocs réfractaires à haute résistance à l'oxydation sont préférés.

Canon principal - Le canon principal du convertisseur peut être divisé en deux zones, à savoir (i) la jointure et (ii) la paroi latérale supérieure.

La zone d'articulation du convertisseur est souvent une zone d'usure majeure, bien que les modifications de conception soient souvent efficaces pour améliorer les performances. La zone de jointure est principalement soumise à une attaque de laitier sévère, en particulier lorsque le convertisseur n'est pas soufflé. Elle nécessite des matériaux réfractaires ayant une très bonne résistance à la corrosion et à l'érosion du laitier.

La paroi latérale supérieure du convertisseur est soumise à l'attaque des scories, mais également aux extrêmes des cycles de température. Des matériaux ayant une bonne résistance au laitier sont utilisés dans ce domaine. Cependant, le revêtement réfractaire dans cette zone doit également être capable de prendre et de retenir un revêtement de laitier.

Ligne d'échantillonnage de laitier – Des zones du cône réparties de part et d'autre du plot de charge sont soumises à une attaque préférentielle par le laitier lors de l'inclinaison de la cuve pour la mesure de température et pour les plongements de la sonde de prélèvement. Le Mag-C imprégné de brai offre de bonnes performances dans cette zone du convertisseur.

Cône – La zone du cône est soumise à une érosion à haute température par des gaz à grande vitesse entraînant avec eux des particules piégées. Il y a une atmosphère oxydante. Les matériaux Mag-C liés à la résine offrent de bonnes performances dans la zone du cône.

Cône supérieur – Dans le cône supérieur, les six à dix anneaux supérieurs, le mécanisme d'usure est modifié par la perte de matériau réfractaire lors de l'extraction du crâne. Les dommages aux briques réfractaires dans le cône supérieur se produisent lors du détartrage mécanique, soit progressivement par perte des extrémités des briques, soit par délogement des briques entières.

Des matériaux réfractaires à haute résilience combinés à une résistance et à une résistance à l'oxydation sont une condition préalable pour cette zone du convertisseur . Le MgO imprégné de brai, parfois pourvu de plaques métalliques co-moulées, qui se dilatent lors de l'oxydation et resserrent les anneaux de briques, est le matériau réfractaire le plus performant dans ce domaine.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Réservoir d'oxygène

- Oxygène

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Rôle du MgO dans la prévention de la corrosion du revêtement des fours à oxygène basique

- Four à optimisation énergétique

- Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

- Système de récupération et de nettoyage des gaz de four à oxygène de base

- Four à arc électrique CC