Inclusions dans l'acier et la sidérurgie secondaire

Inclusions dans l'acier et la sidérurgie secondaire

Les inclusions non métalliques (ci-après dénommées « inclusions ») sont des composés chimiques constitués d'au moins un composant non métallique, tel que le soufre ou l'oxygène. Dans les aciers, les inclusions sont une phase indésirable mais surtout inévitable causée par la teneur en agents oxydants dans l'acier liquide due à la matière première ou introduite lors de l'élaboration de l'acier. Les inclusions sont formées en différents types en fonction de leurs conditions thermodynamiques favorables dans presque toutes les pratiques de traitement impliquant des aciers liquides.

Les effets nocifs des inclusions dépendent fortement de leurs compositions chimiques, fractions volumiques, dispersions et morphologies. Les inclusions normalement grandes et incassables avec des points de fusion élevés sont les plus indésirables. Cependant, par rapport à ces inclusions, les petites et cassables ou celles avec des points de fusion plus bas sont plus préférées. La raison de ces préférences est que les inclusions qui ont des points de fusion plus bas ou qui sont cassables sont susceptibles d'être déformées, broyées en inclusions plus petites, ou disparues dans les processus suivants de formage à chaud ou à froid (effet du processus de formage et du taux de réduction) ou des traitements thermiques que le les aciers peuvent avoir après la coulée continue et le processus de solidification.

Les principales inclusions en sidérurgie sont les oxydes et les sulfures. Ils sont formés à la suite du processus de fabrication de l'acier et font donc partie intégrante de l'acier. Alors que les oxydes sont normalement considérés comme nocifs, les sulfures jouent un rôle délicat dans la détermination des propriétés de l'acier telles que l'usinabilité.

En dehors de certaines applications où les inclusions sont censées être demandées, comme les sulfures pour améliorer l'usinabilité, elles détériorent normalement les propriétés mécaniques et la qualité de surface des produits en acier et peuvent provoquer le colmatage des buses et la perturbation des processus de fabrication et de formage de l'acier. Il est largement admis qu'en raison de la présence d'inclusions de sulfure et d'oxyde, certaines des propriétés mécaniques des aciers telles que la ductilité, la ténacité, l'anisotropie et la formabilité peuvent être affectées négativement. Le reste des inclusions à l'intérieur de la matrice en acier endommage les propriétés mécaniques et entraîne la rupture du matériau.

Les exigences de qualité exigées pour les produits en acier coulé en continu sont de plus en plus strictes ces dernières années pour répondre à la demande des clients en fonction des besoins d'amélioration de la productivité et de l'efficacité grâce à la production de produits sans défaut et à l'amélioration des performances de traitement.

L'existence d'inclusions dans l'acier liquide est en général l'un des principaux facteurs à l'origine des défauts de qualité causés par la fabrication de l'acier, et elles provoquent non seulement directement des défauts du produit, mais également le colmatage des buses, provoquant ainsi des anomalies de fonctionnement telles que la dérive de l'acier liquide dans un moule et piégeage de poudre, causant ainsi indirectement des défauts de produit également.

L'« acier de haute propreté » ne peut pas être exprimé de manière simple car les exigences de caractéristiques de qualité varient en fonction de leurs utilisations, et par conséquent, les tailles acceptables d'inclusions, les compositions et les quantités varient également en fonction de ces utilisations d'acier. Le terme « acier propre » est utilisé avec prudence. Cela est dû (i) aux exigences de propreté variables des aciers pour différentes applications, (ii) à la propreté variable des aciers produits au cours de différentes opérations, et (iii) à la compréhension normale du mot « acier propre », que certains interprètent littéralement comme signifiant le absence d'inclusions dans l'acier.

La définition de «propre» n'est pas absolue, mais dépend du processus de production d'acier individuel et de son utilisation en service du produit final. Le terme « acier propre » est donc variable selon le producteur d'acier et l'application de l'acier. En raison de la nature variable du terme "acier propre", il est parfois proposé de parler plus précisément (i) d'acier de haute pureté que d'acier dans le cas de faibles niveaux de solutés (soufre, phosphore, azote, oxygène et hydrogène) et (ii) de l'acier à faible résidu, car l'acier avec un faible niveau d'impuretés (cuivre, plomb, zinc, nickel et chrome pour n'en citer que quelques-uns) provient principalement de la ferraille.

La propreté de l'acier a des implications à la fois du point de vue de l'exploitation et des performances du produit. Le terme « acier propre » est normalement utilisé pour décrire l'acier qui a (i) un faible niveau d'éléments solutés, (ii) un niveau contrôlé d'éléments résiduels et (iii) une faible fréquence d'oxydes créés pendant la fabrication de l'acier, la métallurgie en poche, la coulée, et rouler.

Les aciers propres sont des aciers présentant une faible fréquence de défauts de produit qui peuvent être corrélés à des inclusions d'oxydes. De plus, l'acier propre est de plus en plus compris comme un acier dont la composition est sous contrôle strict des éléments d'alliage pour améliorer les propriétés du produit et la cohérence des propriétés. Il y a une constante dans la production d'acier de haute pureté, à faible résidu et propre, qui est la volonté continue de réduire les éléments solutés et les résidus dans l'acier et de contrôler la fréquence, la distribution et la taille des inclusions.

L'évaluation de la propreté dans l'acier pose problème. Il n'y a que très peu de grandes (macro) inclusions, difficiles à détecter car leur nombre est faible. En revanche, le nombre de très petites (micro) inclusions est presque infinitésimal et leur taille les rend quasiment indétectables. Il apparaît que 5 micromètres (0,005 mm) représentent la limite entre les micro inclusions tolérables et les macro inclusions potentiellement nocives. Ces grosses inclusions sporadiques représentent le principal problème de qualité pour les aciéries dans la production d'acier propre.

L'acier propre, en plus de réduire les inclusions d'oxydes et de sulfures et de contrôler leur composition et leur morphologie, nécessite la réduction d'autres impuretés résiduelles telles que la teneur en phosphore, en hydrogène et en azote et d'autres éléments traces dans l'acier. Parfois, le concept d'acier propre est présenté comme un concept discutable. C'est parce que le terme acier propre est relatif, et il est vrai de dire que "la propreté de l'acier, comme la beauté, est tout à fait dans l'œil du spectateur". De plus, selon l'argument, le concept donne l'impression que l'acier avec moins d'inclusions est supérieur en termes de performances, ce qui n'est pas toujours le cas.

Il existe différentes nuances d'acier produites à des fins différentes. Le niveau de propreté de l'acier pour chaque usage dépend du nombre d'inclusions, de la morphologie, de la composition et de la distribution granulométrique de chaque nuance d'acier. Par exemple, en décolletage ou en acier resulfuré, la conception n'est pas de supprimer complètement les inclusions mais de les modifier pour améliorer l'usinabilité. Par conséquent, une opinion équilibrée concernant le niveau d'inclusion ou de propreté admissible pour chaque nuance d'acier est vraiment d'une grande importance technique et économique à la fois pour le sidérurgiste et l'utilisateur. Dans une large mesure, un acier propre est nécessaire pour répondre aux spécifications et aux exigences du client pour une application en ce qui concerne les caractéristiques d'inclusion.

La présence d'inclusions dans l'acier est indissociable des procédés sidérurgiques. Leur présence est fréquemment considérée comme nuisible, mais parfois tout aussi avantageuse. Quel que soit l'effet, leur présence dans l'acier fait partie du processus de fabrication de l'acier et doit être exploitée au profit des propriétés finales de l'acier.

La composition chimique des inclusions et leur fraction volumique sont déterminées par la gestion des différentes étapes impliquées dans le processus de production de l'acier à savoir (i) la sidérurgie primaire, (ii) la sidérurgie secondaire et (iii) l'opération de coulée continue. Par conséquent, la population des inclusions dépend de la relation existant entre les paramètres opératoires appliqués et les caractéristiques des nuances d'acier produites.

En fonction de l'origine, les inclusions peuvent être des particules d'oxydation, des fragments réfractaires, un entraînement de laitier supérieur et un produit de réoxydation, etc. Diverses méthodes sont appliquées pour éliminer les inclusions, telles que l'agitation à la poche, l'affinage du laitier, l'opération de répartiteur et le moule de coulée continue. L'élimination des inclusions dans le moule de coulée continue est difficile car l'acier liquide devient solide et les inclusions ont moins de possibilités de flotter. L'élimination des inclusions et la répartition finale des inclusions dans le produit sidérurgique dépendent fortement des propriétés des inclusions, du transport des inclusions dans l'acier liquide et de l'interaction entre les inclusions et la coque de solidification. Par conséquent, la compréhension du piégeage des inclusions et de leur distribution finale dans le produit en acier est importante pour le contrôle de la propreté et de la qualité du produit en acier.

L'une des fonctions de la sidérurgie secondaire est d'éliminer les inclusions produites par la désoxydation du bain d'acier au cours du processus. Fondamentalement, une fois incorporées dans l'acier liquide, les inclusions subissent trois étapes avant d'être éliminées. Ces étapes sont (i) la flottation, (ii) la séparation et (iii) la dissolution. La première étape concerne le transport de l'inclusion à l'interface acier/laitier et lors de la seconde, la séparation, la tension superficielle de l'acier se rompt, permettant à l'inclusion de se stabiliser à l'interface acier/laitier. Dans la dernière étape, la dissolution, le retour de l'inclusion dans le bain d'acier est supprimé lorsqu'elle est totalement incorporée dans le laitier. En cas d'échec des deux dernières étapes, l'inclusion est soumise à un réentraînement dans le bain d'acier liquide par piégeage, en fonction des modèles d'écoulement dans la poche ou le répartiteur.

Des études montrent que la phase de séparation des inclusions solides se déroule très rapidement. Il a été calculé que, lorsqu'elles sont soumises à des scories standard dans la sidérurgie secondaire, les inclusions solides prennent moins de 0,0007 seconde pour rompre la tension superficielle de l'acier après flottation. Cependant, il faut un temps considérable pouvant aller jusqu'à 7 secondes pour que les inclusions atteignent l'interface acier/laitier. Cette différence de temps est causée par le plus petit angle de contact entre les particules liquides et l'acier liquide. En revanche, le temps de dissolution des inclusions liquides peut être négligé puisqu'elles sont miscibles dans le laitier. Par conséquent, la troisième étape de l'élimination des inclusions est la plus prononcée pour les inclusions solides. Ces inclusions ont une solubilité limitée dans les scories et sont donc sensibles aux caractéristiques physiques et chimiques, aux gradients de température et au volume des scories en question. Ainsi, le comportement d'élimination des inclusions solides est soumis à un contrôle par transfert de masse, cinétique de réaction et interactions chimiques avec le laitier. La dissolution devient alors l'étape de contrôle de l'élimination des inclusions solides et l'analyse des facteurs en jeu lors de cette phase est essentielle pour expliquer la capacité d'absorption des inclusions des scories.

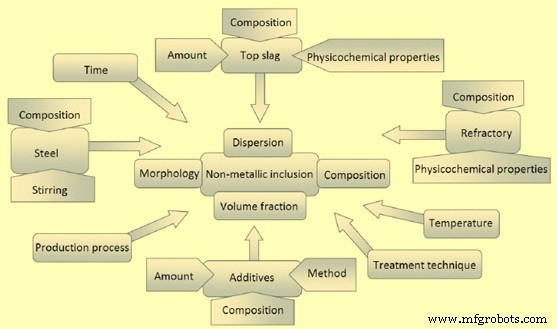

Dans les procédés secondaires d'élaboration de l'acier, le laitier, l'acier et la poche sont impliqués. Par conséquent, la composition du laitier, de l'acier et de la poche sont des facteurs très cruciaux pour atteindre les propriétés finales souhaitées de l'acier, et elles ont des effets cruciaux sur les compositions chimiques, les fractions volumiques, les dispersions et les morphologies des inclusions. Certains des facteurs les plus importants pouvant affecter les propriétés physico-chimiques des inclusions sont illustrés à la figure 1.

Fig 1 Facteurs affectant diverses caractéristiques des inclusions lors de la fabrication de l'acier

L'évolution de la population d'inclusion dans le temps lors d'un traitement en poche peut être complexe. Étant donné que l'efficacité de l'élimination des inclusions par coagulation, fixation des bulles et capture de l'interface dépend fortement de la composition, de la phase et de la morphologie de la population d'inclusion développée au cours de la pratique du traitement en poche, il est évident qu'il existe des périodes pendant le traitement en poche où les traitements de rinçage et de flottation sont plus efficaces que les autres. La capacité à développer des stratégies de traitement en poche pour tirer parti de ces temps de traitement privilégiés où les taux de grossissement et d'élimination des inclusions sont les plus rapides dépend en fin de compte de la propreté des ajouts de traitement post-flottation, du contrôle de la réoxydation et de l'entraînement des scories pendant l'agitation et le efficacité de la protection contre la réoxydation lors du transfert d'acier.

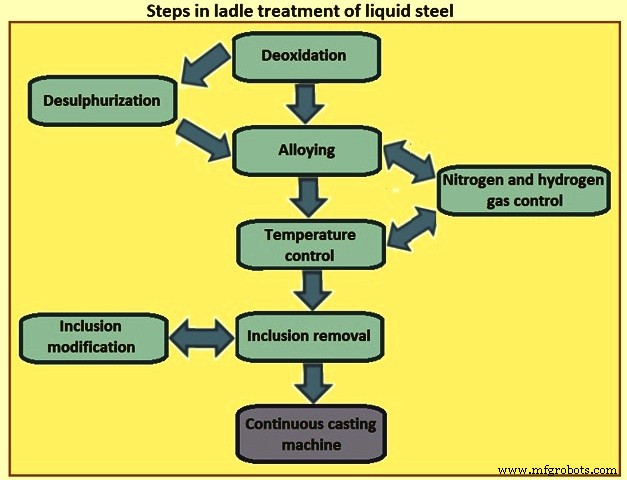

Le procédé de traitement en poche est un procédé clé pour l'élaboration d'aciers à faible teneur en inclusions et dont la composition et la morphologie des inclusions ne nuisent pas au produit ni à son procédé de fabrication. Cependant, le processus de traitement en poche remplit également plusieurs autres fonctions qui peuvent parfois entrer en conflit avec la production d'acier propre. Les étapes de traitement en poche les plus courantes comprennent la désoxydation de l'acier et du laitier, la désulfuration de l'acier, l'alliage de l'acier, l'ajustement de la température de l'acier pour le transfert vers la machine de coulée continue, le contrôle des gaz dissous tels que l'azote et l'hydrogène, la modification des inclusions et élimination des inclusions, comme illustré à la figure 2.

Fig 2 Étapes du traitement en poche de l'acier liquide

Le type de pratique de désoxydation utilisée dans le processus de fabrication de l'acier joue un rôle important dans le type d'inclusions formées lors du traitement en poche. Pour de nombreuses barres et produits de structure, l'acier est désoxydé avec du silicium et du manganèse (Si-Mn tué) tandis que pour les tôles, les plaques et les produits de qualité spéciale en barres, l'acier est désoxydé avec de l'aluminium (Al tué). Certains aciers calmés à l'aluminium sont également traités au calcium pour modifier les inclusions d'alumine et les inclusions contenant du soufre afin d'améliorer la coulabilité de l'acier et les propriétés mécaniques du produit. Les inclusions qui évoluent lors du traitement en poche peuvent être entièrement solides, entièrement liquides ou un mélange de solide et de liquide.

Les technologies sidérurgiques secondaires telles que la métallurgie en poche et le dégazage sous vide contrôlent considérablement les inclusions dans l'acier. L'utilisation de la métallurgie en poche pour les réactions contrôlées laitier-métal, le micro-alliage et le contrôle de la forme des inclusions a entraîné une grande amélioration du processus de fabrication de l'acier. Une autre amélioration obtenue dans la fabrication d'acier propre actuelle comprend une pratique améliorée de désoxydation, d'agitation, de dégazage sous vide et de refusion sous laitier électrolytique. De plus, une procédure de gavage plus efficace et plus stricte et l'utilisation d'un gavage en amont avec des carénages de gavage efficaces ont grandement contribué à la réduction de la réoxydation, et donc considérablement réduit l'inclusion d'oxyde dans l'acier.

Normalement, après avoir terminé les processus secondaires de fabrication de l'acier en raison du manque d'agitation suffisante de l'acier au laitier et avec peu de possibilité d'ajouter de la matière supplémentaire, il n'est pas facile d'apporter des modifications au système et donc à la morphologie, à la fraction volumique, à la composition et aux dispersions de non. - les inclusions métalliques à la fin des procédés secondaires d'élaboration de l'acier ne sont pas facilement modifiables. Cependant, il existe de petits effets possibles de coulée de poudre dans les moules et le revêtement du répartiteur pendant la coulée continue et le processus de solidification. Les processus de désoxydation utilisés dans les pratiques de fabrication de l'acier secondaire sont décrits ci-dessous.

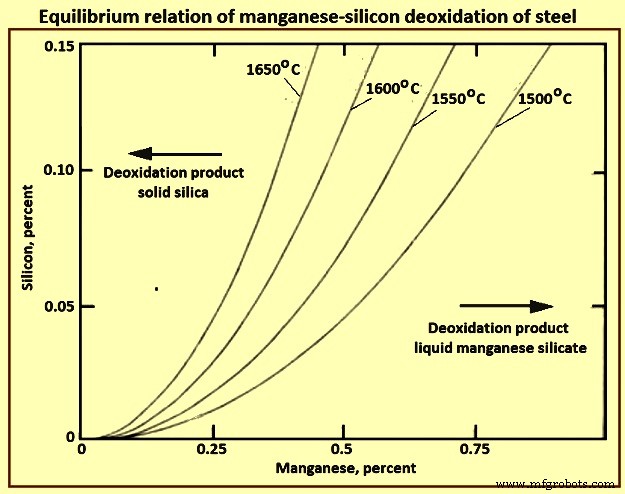

Procédé de désoxydation Si-Mn – Une combinaison de désoxydants (silico-manganèse, ferro-silicium et ferro-manganèse) est normalement utilisée pour un meilleur résultat. Une désoxydation partielle est généralement utilisée pendant le processus de fusion et un processus de désoxydation final est réalisé dans la poche. Cette pratique favorise la formation de produits de désoxydation à bas point de fusion qui sont facilement éliminés de l'acier liquide. La désoxydation Si-Mn-Si (silicium-manganèse) forme fréquemment des inclusions de silice solide et de silicate de manganèse liquide. Il existe un rapport critique [%Si] / [%Mn] à une température donnée qui influence le type de produits de désoxydation formés comme le montre la figure 3. Pour une composition à gauche des courbes de la figure 3, la silice solide est susceptible de alors que les silicates de manganèse liquides sont susceptibles de se former à droite de la courbe où la teneur en manganèse est plus élevée. La réaction d'équilibre de la réaction de désoxydation Si-Mn est donnée par l'équation [Si] + 2MnO =2[Mn] + SiO2.

Fig 3 Relation d'équilibre de la désoxydation silicium-manganèse de l'acier

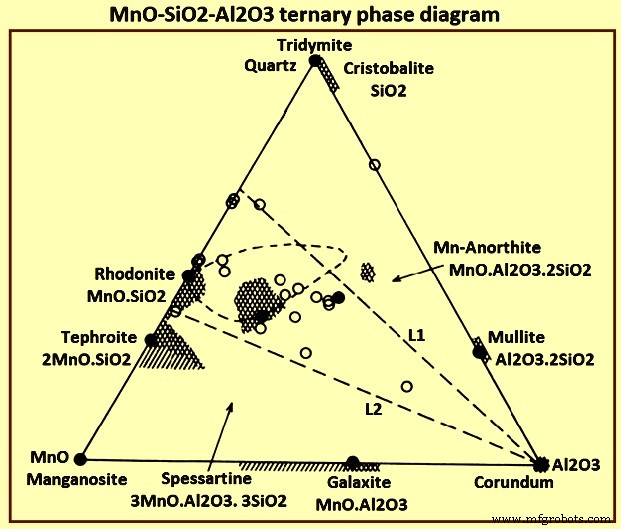

Par conséquent, la diminution du rapport Si / Mn donne une inclusion de silicate de manganèse liquide. Les inclusions de silicates de manganèse liquides sont plus vitreuses et plastiques en déformation lorsqu'elles sont laminées à chaud. Cependant, l'indice de plasticité de ce type d'inclusions diminue et devient plus cassant lors du laminage à froid. Lorsqu'une combinaison de silicium-manganèse et d'aluminium est utilisée pour la désoxydation, le manganèse et le silicium sont chargés sous forme de ferroalliages pendant le processus de fusion et l'aluminium est utilisé dans la poche pour la désoxydation finale. Les inclusions de ce système sont principalement constituées d'alumine, de silice et de mullite lorsque la teneur en manganèse est faible. Cependant, des silicates de manganèse liquides se forment lorsque la température augmente lorsque la teneur en manganèse de l'acier est élevée. L'une des études indique que, pour former des inclusions liquides aux températures d'élaboration de l'acier, la zone de composition (pour les lignes L1 et L2, et une troisième ligne représentant 40 % maximum d'alumine) est limitée par un rapport SiO2 / MnO de 17-1,9 avec respectivement Si / Rapport Mn de 0,47 à 1,7 dans le contenu d'inclusion respectivement (Fig 4).

Fig 4 Diagramme de phase ternaire MnO-SiO2-Al2O3

Désoxydation de l'aluminium – L'aluminium est l'un des désoxydants les plus efficaces utilisés dans la sidérurgie. L'acier désoxydé à l'aluminium contient normalement des inclusions d'alumine comme le corindon. Des inclusions solides d'alumine provoquent le colmatage des buses lors de la coulée continue d'acier liquide. Ils sont plus nuisibles et indésirables dans l'acier. Les inclusions d'alumine ont une température de fusion élevée et restent solides aux températures de fabrication de l'acier. De plus, les inclusions d'alumine sont dures et sont soit non déformées, soit déformées de manière cassante lors du laminage. La réaction d'équilibre de la désoxydation de l'aluminium est 2[Al] + 3[O] =Al2O3. Des barres d'aluminium sont normalement ajoutées à l'acier liquide pour la désoxydation.

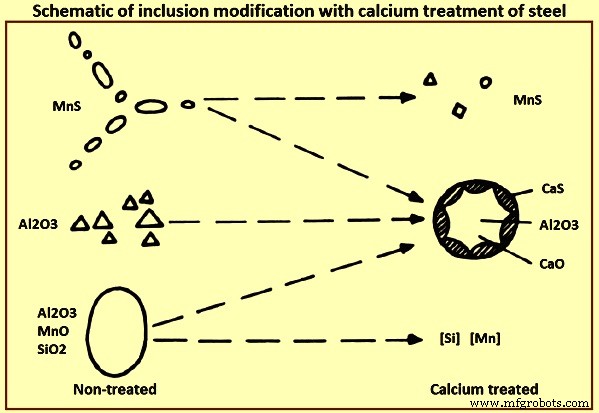

Traitement au calcium de l'acier – Le calcium a une forte affinité pour l'oxygène et peut donc être utilisé comme désoxydant. Cependant, l'utilisation du calcium comme désoxydant est mise au défi par son bas point d'ébullition de 1 439 degrés C, la solubilité limitée du calcium (0,032 %) dans l'acier à 1 600 degrés C et une pression de vapeur élevée de 0,183 MPa à 1 600 degrés C. Ces propriétés rendent difficile et non économique l'utilisation du calcium comme désoxydant. Cependant, les combinaisons de désoxydation Ca et Al ou Si / Mn forment des inclusions primaires modifiées avec une activité et des températures de fusion plus faibles. Pour cette raison, dans la pratique de la fabrication de l'acier, le calcium est normalement ajouté à l'acier davantage comme modificateur d'inclusion plutôt que comme désoxydant. La majorité des nuances d'acier sont traitées au calcium à l'aide d'un alliage Ca-Si ou d'un mélange Ca-Fe(Ni) selon la spécification de l'alliage. Normalement, ce traitement est effectivement effectué après les ajouts de garnitures et le rinçage à l'argon. Le fil en alliage Ca-Si est normalement injecté dans l'acier liquide après le processus de désoxydation de l'aluminium. La figure 5 montre le schéma de la modification des inclusions par le calcium avec traitement au calcium de l'acier.

Fig 5 Schéma de la modification des inclusions avec traitement au calcium de l'acier

Après un traitement efficace au calcium, toutes les inclusions d'oxyde contiennent normalement une certaine quantité de calcium. La modification efficace des inclusions d'oxyde dans l'acier dépend de la teneur en aluminium et en oxygène dissous de l'acier liquide avant le traitement au calcium. Pour une modification d'inclusion essentielle, une limite inférieure de calcium de 15 ppm (parties par million) à 20 ppm est nécessaire. Les inclusions d'aluminate de calcium sont formées avec un rapport CaO-Al2O3 de 12:7 et des points de fusion bas de 1 455 °C d'aluminate de calcium. Ces inclusions existent à l'état liquide aux températures de fabrication de l'acier. Les aluminates de calcium 12CaO.7Al2O3, 3CaO.Al2O3 et CaO.Al2O3 existent à l'état liquide, tandis que CaO.2Al2O3 et CaO.6Al2O3 sont solides aux températures de fabrication de l'acier.

L'effet général du traitement au calcium sur les modifications des inclusions est résumé comme (i) les sulfures de manganèse sont réduits en nombre et en taille, et ils sont transformés en sulfures de Ca-Mn avec des propriétés variables, (ii) les oxydes d'aluminium, qui sont normalement durs, anguleux et apparaissent fréquemment en amas sont réduits en nombre ou complètement éliminés et remplacés par des inclusions complexes CaO-Al2O3 ou CaO-Al2O3-SiO2, (iii) les silicates sont éliminés et remplacés par des inclusions CaO-Al2O3-SiO2, et (iv) des inclusions globulaires complexes CaO- Les inclusions d'Al2O3-SiO2 se forment fréquemment entourées d'un liseré de sulfure.

Modification des sulfures par addition de calcium – Le soufre a une solubilité presque illimitée dans l'acier liquide. Cependant, la solubilité du soufre dans l'acier solide est proche de zéro. Lors de la solidification, les sulfures précipitent sous diverses formes aux joints de grains produisant des défauts caractéristiques de l'acier. L'affinité chimique du calcium pour l'oxygène est supérieure à celle du soufre. On estime que pour que le calcium réagisse avec le soufre, l'activité du soufre doit être environ 19 fois supérieure à l'activité de l'oxygène dans l'acier, condition difficile à atteindre. Par conséquent, le but de l'introduction de calcium pour la modification du soufre est de modifier le mécanisme de libération du soufre de manière à ce que le soufre soit lié ou précipité autour de l'oxyde contenant du calcium et ne se dépose pas aux joints de grains sous forme de sulfures libres pendant la solidification. Dans les aciers traités sans calcium, le soufre précipite sous forme de petites particules de MnS dans le dernier liquide à geler. Les particules de MnS sont déformées pour former des filaments lorsqu'elles sont laminées à chaud. Cependant, les inclusions sulfurées contenant du calcium ont une forme globulaire qui ne se déforme pas lors du laminage à chaud.

L'étendue de la modification des inclusions dans l'acier est une caractéristique essentielle de la sidérurgie secondaire par traitement au calcium. Une partie du calcium ajouté au liquide subit une réaction et reste dans le liquide sous forme de calcium dissous sous forme d'inclusions ou va dans le laitier en tant que constituant du laitier. Le reste s'échappe du système sous forme de vapeur. Il est essentiel que le calcium ajouté soit consommé par l'acier liquide au maximum pour rendre l'injection de calcium efficace et rentable. À cet égard, l'étude de la récupération du calcium est un facteur important pour l'optimisation des procédés.

Les propriétés de l'acier s'améliorent avec le traitement au calcium de l'acier liquide. Les améliorations des propriétés comprennent (i) l'amélioration des propriétés mécaniques, en particulier dans le sens transversal et dans le sens de l'épaisseur en modifiant MnS en (Ca-Mn)S ou CaS globulaire non déformé, (ii) l'amélioration de l'usinabilité de l'acier à haute coupe en formant un film protecteur sur la surface de l'outil qui prolonge la durée de vie de l'outil en carbure, (iii) l'amélioration de la qualité de surface et de la polissabilité, (iv) la minimisation de la déchirure lamellaire dans les grandes structures soudées restreintes et la sensibilité de l'acier à la fissuration par réchauffage comme dans les zones de soudure affectées par la chaleur, et (iv) l'amélioration de la coulabilité de l'acier en empêchant ou en minimisant le colmatage des buses.

Les inclusions peuvent également exister en une seule phase ou en une inclusion multiphase. Normalement, les inclusions liquides sont moins susceptibles d'induire un colmatage que les inclusions solides pendant le processus de coulée continue. Cependant, la tendance des inclusions à s'agglomérer et à se boucher dépend fortement des énergies interfaciales et des angles de contact entre le système spécifique inclusion-métal-gaz-réfractaire.

Lors des opérations dans l'usine sidérurgique intégrée, le soufre peut être éliminé par prétraitement de la fonte alors que l'activité de l'oxygène est faible. En tant que tel, il y a moins besoin d'élimination du soufre pendant le traitement en poche dans le procédé intégré de fabrication de l'acier. Dans la fabrication de l'acier au four électrique, cependant, l'élimination du soufre doit être effectuée pendant le traitement en poche après que l'acier et le laitier sont complètement désoxydés. Cette élimination du soufre nécessite normalement une pratique de désoxydation plus agressive et une forte agitation pour atteindre de faibles niveaux de soufre dans l'acier. Les exigences de traitement pour la désulfuration en poche peuvent influencer la composition et la morphologie des inclusions formées dans le procédé. Par exemple, les inclusions de spinelle Al2MgO4 se forment facilement dans les aciers calmés à l'aluminium qui sont soumis à un fort traitement de désulfuration, tandis que les inclusions d'alumine (Al2O3) sont plus fréquentes dans les aciers qui ne sont pas soumis à un fort traitement de désoxydation et de désulfuration.

Le taux d'agglomération, de flottation, de capture et de rétention des inclusions dans la couche de laitier est fortement fonction de la composition, de la morphologie et de la phase (solide ou liquide) de la population des inclusions dans la poche. Bien que les inclusions liquides se dissolvent facilement dans le laitier une fois qu'elles ont traversé l'interface laitier-métal, elles sont également moins susceptibles de s'agglomérer, de flotter et de passer dans la couche de laitier que les inclusions solides lorsqu'elles se trouvent dans le bain d'acier. Ce comportement, en général, conduit à un taux de grossissement et de flottation inférieur pour les inclusions liquides par rapport aux inclusions solides et, par conséquent, à un taux d'élimination global des inclusions inférieur pour les inclusions liquides par rapport aux inclusions solides.

Formation d'inclusions lors de la désoxydation

Pour que l'acier liquide soit coulé dans la machine de coulée continue, l'oxygène dissous dans l'acier liquide doit être suffisamment réduit pour éviter le dégagement de gaz CO (monoxyde de carbone) pendant la solidification. Les éléments les plus couramment utilisés dans la désoxydation de l'acier sont le manganèse, le silicium, l'aluminium et le calcium. Des pratiques de désoxydation complexes peuvent être utilisées qui combinent ces désoxydants. Dans certains cas, le titane, le zirconium et les terres rares peuvent également être utilisés pour la désoxydation.

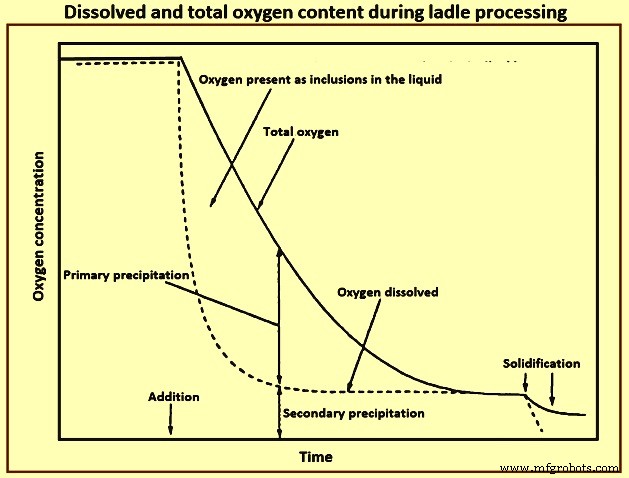

L'équilibre entre divers ajouts de désoxydants et l'oxygène dans l'acier peut également être calculé pour une large gamme d'éléments et sur une large gamme de concentrations et de températures à l'aide d'un logiciel thermodynamique. Ce logiciel est capable de calculer les conditions d'équilibre pour la désoxydation complexe et peut également tenir compte des interactions d'atomes de soluté d'ordre supérieur dans l'acier qui conduisent à la solubilité rétrograde de l'oxygène observée avec des désoxydants puissants. Comme le montre la figure 6, l'approche des concentrations d'équilibre dans la composition d'acier en vrac peut prendre un certain temps, car il faut un certain temps pour que les inclusions s'agglomèrent et flottent à partir de l'acier. La teneur en oxygène de l'acier peut varier considérablement avant la désoxydation. Les niveaux typiques d'oxygène BOF (four à oxygène basique) et EAF (four à arc électrique) au niveau du piquage du four peuvent aller de 200 ppm à 800 ppm d'oxygène. De plus, une désoxydation partielle est parfois réalisée lors du coulage à l'aide de manganèse, de silicium et/ou d'aluminium. Lorsque le désoxydant est ajouté à l'acier liquide, l'oxygène dissous dans l'acier réagit avec l'ajout de désoxydant pour former un oxyde selon l'équation xM (dans l'acier) + yO (dans l'acier) =MxOy (inclusion.

Fig 6 Teneur en oxygène dissous et total pendant le traitement en poche

La nucléation des oxydes peut se produire par nucléation homogène, en particulier (i) lorsque le niveau de sursaturation du métal dissous et de l'oxygène est élevé, ou (ii) elle peut se produire par nucléation hétérogène sur des inclusions formées plus tôt au cours du processus de fabrication de l'acier, ou ( iii) sur des bulles d'argon utilisées pour brasser la poche ou (iv) sur les parois réfractaires de la poche. La vitesse de nucléation est influencée par le niveau de sursaturation et l'énergie interfaciale du produit de désoxydation en contact avec l'acier. Le rapport de sursaturation et l'énergie interfaciale entre l'acier et l'oxyde influencent tous deux le rayon critique de nucléation, et donc influencent la taille et le nombre d'inclusions initialement formées au début de la désoxydation.

Il est normalement admis que la nucléation se produit très rapidement lors de l'addition initiale de désoxydant et qu'une nucléation à la fois homogène et hétérogène peut se produire. Il a été constaté qu'il existe une forte relation entre le niveau d'oxygène et la taille des inclusions formées et que les premières étapes de la formation des inclusions sont contrôlées par la diffusion d'oxygène dans l'acier liquide.

Il est intéressant de noter que le temps nécessaire pour atteindre une composition homogène dans une poche agitée à l'argon est de l'ordre de la minute, alors que le temps de nucléation est normalement de l'ordre de 0,1 seconde ou moins. Ceci implique qu'une large gamme de niveaux d'addition de désoxydant est mélangée et dispersée dans la poche. Cela peut conduire à la formation d'une gamme de morphologies d'inclusion possibles dans le bain d'acier, en fonction de la concentration locale en désoxydant et des niveaux de sursaturation en oxygène qui existent dans différentes régions de la poche.

La nucléation peut continuer à se produire jusqu'à ce que la sursaturation ne soit plus présente. À ce stade, une nucléation supplémentaire ne peut se produire que lorsque la température de l'acier diminue, lorsque des éléments d'alliage sont ajoutés à l'acier ou lorsque de l'oxygène est réintroduit dans l'acier lors d'événements de réoxydation. Dans ces conditions, le niveau de sursaturation est normalement beaucoup plus faible et la nucléation hétérogène de nouveaux oxydes sur des inclusions préexistantes est normalement plus favorable.

Évolution des inclusions après désoxydation

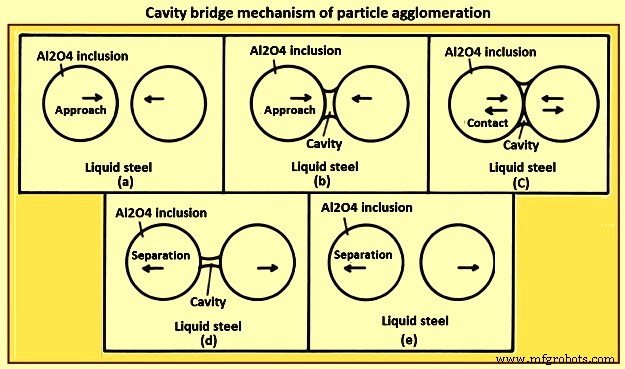

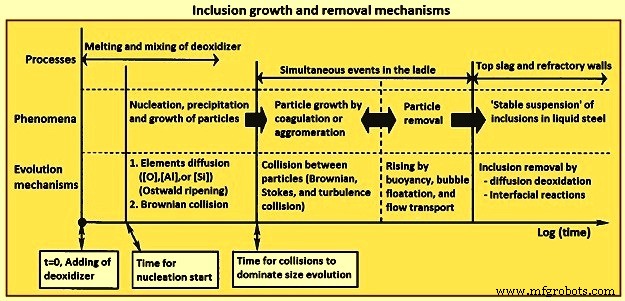

Grossissement, agglomération et élimination des inclusions – Une fois qu'une population d'inclusions est nucléée, les inclusions peuvent se développer par une variété de mécanismes. La taille moyenne des particules de la population d'inclusion peut augmenter par maturation d'Ostwald, poursuite de la nucléation hétérogène sur des inclusions précédemment nucléées et par agglomération de particules. Les collisions de particules qui conduisent à l'agglomération peuvent se produire par un mouvement brownien, un mouvement turbulent, des gradients de vitesse et des collisions de Stokes. Les ponts de cavité peuvent également favoriser l'attraction et l'agglomération des particules non mouillantes. La figure 7 montre le mécanisme de pont de cavité d'agglomération de particules basé sur des expériences de laboratoire qui ont directement mesuré les forces d'attraction entre les oxydes dans l'acier liquide.

Fig 7 Mécanisme de pont de cavité d'agglomération de particules

La taille des inclusions et leur densité entraînent l'élimination des inclusions de l'acier par flottation. La loi de Stokes fournit une estimation approximative des effets du diamètre d'inclusion et de la densité des particules sur le taux de flottation. Le taux de flottation est fortement favorisé par un grand diamètre d'inclusion et une faible densité d'inclusion par rapport à la densité de l'acier liquide.

Rising bubbles from argon stirring also promote the removal of inclusions if wetting between the inclusion and the argon bubble is favourable for attachment. The fluid flows induced by argon stirring or electromagnetic stirring can also promote inclusion transport and removal to the slag layer or to the ladle wall. Fig 8 shows an overview of these mechanisms for inclusion growth and removal from the ladle.

Fig 8 Inclusion growth and removal mechanisms

The effectiveness of argon stirring on inclusion removal depends on several factors which include porous plug location, number of plugs, the size of the ladle, the intensity of the stirring, and the contact angle of the inclusion with the steel and stirring gas. In general, liquid oxide inclusions tend to have much lower contact angles than solid oxide inclusions and normally have less than a 90 degree wetting angle. This has implications for particle agglomeration and bubble attachment mechanisms which influence the rate of inclusion removal from the ladle.

One of the studies has demonstrated that the rate of removal of particles from a fluid by gas bubbling is very dependent on the wetting angle of the particle-fluid-gas in a water model system, and that the removal rate drops sharply when the wetting angle drops to below 90 degrees. Steel systems also have similar effects. Argon bubbling has also been shown to selectively remove under-modified solid calcium aluminate inclusions from an inclusion population in the continuous casting machine tundish and argon stirring prior to calcium treatment has been seen to be more effective at removing inclusions than the argon stirring after calcium treatment.

Both inclusion agglomeration and bubble attachment mechanisms depend upon the interfacial energy and wetting angle between inclusions and the liquid steel and mechanisms which promote inclusion agglomeration and growth. Bubble attachment and cavity bridge agglomeration are both favoured by a large contact angle, suggesting that several solid inclusions are easier to remove from the ladle than liquid inclusions. The morphology of the solid inclusions can also influence agglomeration and flotation.

Macroscopically, the inclusion removal from the ladle can be observed by monitoring the total oxygen content of the steel or by evaluating the number or area density of the inclusions. For a given stirring intensity, stir configuration and inclusion population, longer rinse stir times normally result in progressively more inclusion removal. This is true both for argon stirring and stirring by other methods such as electromagnetic stirring.

Control of intensity of stirring in the ladle is important. While the increase of the stirring intensity leads to increased rates of inclusion removal, excessively increased stirring intensities can induce reoxidation by exposing the steel to air through the slag ‘eye’ where the slag is pushed back by the rising bubble plume or strong upward recirculating flow during the stirring. This condition can lead to a higher final inclusion content.

Recently, SEM-AFA (scanning electron microscopy – automated feature analysis) analysis has made it possible to analyze a large number of inclusions in a sample in a reasonable time. This has allowed the observation of the size distribution and population number density of inclusion populations at various stages in the process. It has been shown in a study that the shape of the inclusion size distribution changes with time, forming a log normal distribution early in the inclusion population’s life cycle and evolving to a power law or fractal size distribution later in the population’s life cycle when active nucleation is no longer taking place.

Several studies have reported similar trends in the evolution of the shape of the inclusion population in ladle deoxidation using models for nucleation and growth of inclusions during deoxidation in the ladle and by direct experimental observation. Observations of the shape of inclusion size distributions have been used successfully to identify reoxidation events, where oxygen from the air generates a new population of reoxidation inclusions which have a log normal distribution. On a log-log plot, this new population of reoxidation inclusions deviate from linearity for conditions of a tundish first fill and eventually subsiding and re-establishing a linear distribution. Similar observations have been there in the ladle after additions are made.

The type of deoxidant and the conditions of super-saturation employed in the deoxidation process have a strong influence on the rate at which the inclusion population changes over time. It has been observed that there is a rapid increase in diameter and reduction of the number of inclusions with time in aluminum deoxidized steels and little change in diameter and number with time in titanium and complex titanium-aluminum deoxidized steels. Also, there are large differences in the agglomeration rate of different inclusions in steel.

The size distribution of alumina clusters is observed to shift to progressively larger diameters and lower inclusion counts with time. By comparison, the size distribution of the titanium / aluminum complex deoxidant, which is liquid with a low wetting angle, does not increase in diameter with time and the inclusion count drops much more slowly with time because of the smaller overall diameter of the population.

Once the inclusions are transported to the slag layer in the ladle, the inclusions are to contact and become incorporated into the slag layer to be removed from the system. The rate of passage of inclusions through the slag-metal interface and the rate of dissolution of inclusions in a CaO-Al2O3 (lime-alumina) slag have been studied. During the study, it has been observed that alumina inclusions pass through the slag metal interface quickly, but that liquid MnO-SiO2-Al2O3 inclusions take much more time to pass through the interface and, in some cases, are not captured by the slag at all. It has also been found that the rate of inclusion dissolution in the slag is diffusion controlled for alumina inclusions dissolving in the slag.

The rate of dissolution of Al2O3 and MgO (magnesia) inclusions in various slags has also been studied. During the study, it has been found that in some slag systems, intermediate reaction products such as CaAl12O19 and Ca2Al2SiO7 formed on the inclusion surface and slowed the dissolution rate of the inclusion into slag.

The rate of dissolution of Al2MgO4 oxide spinel in slags of various compositions has also been studied. During the study, it has been found that the rate of dissolution is controlled by diffusion in the slag and is inversely related to the viscosity of the slag. If the time for passage through the slag–metal interface or the dissolution rate in the slag is slow, the slag-metal interface can become a site for solid inclusion agglomeration and re-emulsification of inclusions is possible.

Changes in inclusion composition during ladle treatment – The composition and morphology of inclusions can change considerably during the course of ladle treatment. The alloying additions made during ladle treatment can introduce elements which influence the overall composition and number of inclusions which are present. Also, additions such as calcium are used specifically for the purpose of modifying inclusion composition and morphology. Even in the absence of these additions, the inclusions present in a ladle after deoxidation can change composition over time through interactions with the slag and refractories used in the ladle, or with the atmosphere if the ladle stirring is aggressive.

Mini steel plants which produce aluminum killed steels with restricted sulphur levels frequently experience a shift in the inclusion chemistry during desulphurization. Under low oxygen conditions after the aluminum killing, argon stirring can promote the transfer of magnesium from the slag and the ladle refractory lining to the steel. During this process, the alumina inclusions gradually pick up magnesium and the inclusion population gradually shifts from Al2O3 to Al2MgO4 spinel. This exchange is influenced by the oxygen potential of the system and the composition of the slag. It has been found that MgO in slag and in the refractory both contribute to magnesium pickup and spinel formation, but that slag has a higher contribution to the pickup than the refractory.

While calcium treatment is used normally to convert solid alumina inclusions to liquid calcium aluminate inclusions to improve castability, calcium treatment is also quite successful at modifying solid spinel inclusions. Different studies have shown that spinel modification with calcium treatment reduces the magnesium content of the inclusion population and drives magnesium back into solution in the liquid steel. Subsequent exposure to reoxidation can result in the reformation of spinel inclusions through the reoxidation of magnesium in solution in the steel later in the process. These studies have also shown that CaS formed during calcium treatment can serve to suppress the reformation spinels during reoxidation by acting as a reservoir for calcium which can be released during reoxidation to further modify newly formed alumina. Under these conditions, the presence of some CaS in the inclusion population can be beneficial as long as it does not contribute to nozzle clogging during the continuous casting of steel.

It has also been shown that if the spinel inclusion population is high enough before calcium treatment, solid MgO inclusions can also form along with liquid calcium aluminate inclusions after the calcium treatment. This type of inclusion has been found to be very detrimental in high performance steel such as line-pipe steels. Such conditions can arise when aluminum killed steels are heavily aluminum deoxidized and held in contact with high MgO slags and refractories for extended periods.

Impurities in alloy additives also have a strong influence on the inclusion population and the efficiency of inclusion removal. For example, the effects of calcium content of ferro-silicon on inclusion composition and the tundish clogging sensitivity has been cited. In some steel melting shops, calcium in ferro-silicon is managed to modify inclusions directly without additional calcium treatment while in other operations calcium in ferrosilicon is to be restricted to avoid changes in alumina morphology which promotes clogging. The stage in the ladle furnace processing where inclusions are modified in relation to the application of soft argon stirring to remove inclusions can have a pronounced effect on the inclusion removal efficiency. Argon rinse stirring prior to calcium treatment, when solid inclusions are present, has been shown to be more effective at removing inclusions than argon rinse stirring after the calcium treatment, when the inclusions have been modified to liquid calcium aluminates.

In short, the evolution of the inclusion population over time during ladle treatment can be complex. Given that the effectiveness of inclusion removal by coagulation, bubble attachment and interface capture is highly dependent upon the composition, phase, and morphology of the inclusion population developed during the ladle treatment practice. It is obvious that there are time periods during ladle treatment where rinsing and flotation treatments are more effective than others. The ability to develop ladle treatment strategies to take advantage of these preferred treatment times where inclusion coarsening and removal rates are the most rapid ultimately is dependent upon the cleanliness of post-flotation-treatment additions, control of reoxidation, and slag entrainment during stirring and the effectiveness of reoxidation protection during steel transfer.

Processus de fabrication

- Effet des inclusions sur les propriétés de l'acier

- Inclusions dans l'acier coulé en continu et leur détection

- Inclusions, ingénierie des inclusions et aciers propres

- Sidérurgie verte

- Analyse du cycle de vie et durabilité de l'acier

- Four à induction et sidérurgie

- Types d'acier inoxydable et nuances d'acier inoxydable

- Différentes propriétés et nuances d'acier à outils

- Comprendre l'acier à outils et comment il est fabriqué