Différence entre la surface de coupe et la surface de flanc de l'outil de coupe

L'usinage ou le découpage du métal est un processus de fabrication soustractif qui est utilisé pour éliminer progressivement l'excès de matériau d'une ébauche préformée afin d'obtenir une précision dimensionnelle élevée et une tolérance étroite. Il existe différents types d'opérations d'usinage pour accomplir de manière efficace et productive une tâche d'enlèvement de matière sur divers matériaux de travail avec un niveau de précision variable. De tels processus peuvent être largement classés comme suit :usinage conventionnel (comme le tournage, le surfaçage, le fraisage, le perçage, l'alésage, le taillage, etc.), la coupe abrasive (meulage, rodage, rodage, etc.), l'usinage non traditionnel (AJM, USM, EDM, LBM, EBM, etc.) mais aussi micro et usinage de précision (micro-fraisage, micro-perçage, tournage diamant, etc.). Toutes ces opérations ont des capacités différentes en termes de MRR, d'état de surface, de matériaux réalisables, de temps d'usinage, de coût, etc.

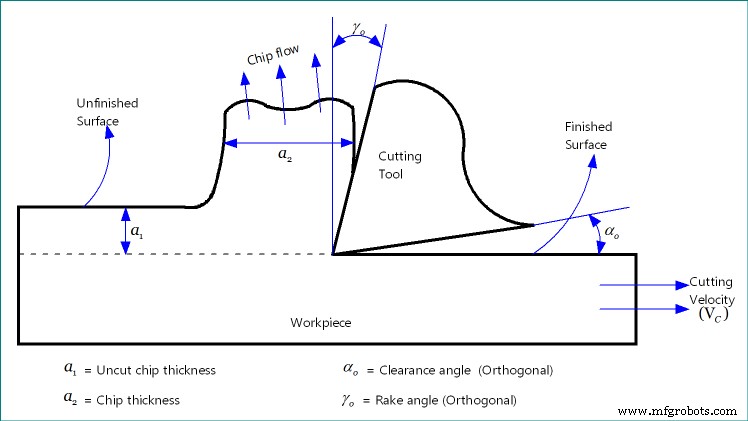

Les processus d'usinage conventionnels utilisent obligatoirement un outil de coupe en forme de coin (également appelé fraise) pour enlever le matériau sous forme de copeaux de la pièce par cisaillement. La géométrie, l'orientation et le matériau sont trois facteurs importants associés à chaque fraise qui influencent directement les performances d'usinage globales. Pour un enlèvement de matière ininterrompu, le matériau de coupe doit être suffisamment dur que le matériau de travail. La géométrie de la fraise, un autre facteur crucial, englobe diverses caractéristiques telles que les surfaces de pointe d'outil et leurs inclinaisons, l'emplacement des arêtes de coupe, la netteté de l'arête de coupe et du nez, etc. Chaque fraise se compose d'au moins deux surfaces de pointe d'outil :surface de coupe et surface de flanc. .

Râteler la surface est la surface d'écoulement des copeaux. Les copeaux, produits lors de l'usinage, s'écoulent en continu sur la surface de coupe avant de quitter la zone de coupe. Ainsi, un frottement important se produit entre la face de la puce et la face de coupe et, par conséquent, une chaleur intense est générée dans cette zone (appelée zone de déformation secondaire). Son inclinaison par rapport au plan de référence, mesurée par l'angle de coupe, influence de nombreux paramètres pertinents tels que la déformation par cisaillement, l'épaisseur des copeaux, la force de coupe, la consommation d'énergie, etc. Outre la surface de coupe, chaque outil de coupe doit avoir au moins une surface de flanc . L'intersection de la surface de coupe et de la surface du flanc produit une arête de coupe. Contrairement à la surface de râteau, qui reste en contact intime avec les copeaux qui s'écoulent, la surface de flanc reste ouverte adjacente à la surface finie. Cependant, en raison de la présence du rayon du nez et du rayon du bord, un petit contact entre la surface usinée et la surface du flanc peut se produire. Les différentes différences entre la surface de coupe et la surface de flanc d'un outil de coupe sont présentées ci-dessous sous forme de tableau.

Table :Différences entre la surface de coupe et la surface de flanc

| Surface de râteau | Surface du flanc |

|---|---|

| Pendant l'usinage, les copeaux s'écoulent sur la surface de coupe. | La surface de flanc n'est pas associée à des copeaux. Elle touche la surface usinée sur une infime partie. |

| L'inclinaison de la face de coupe est mesurée par l'angle de coupe. | L'inclinaison de la face du flanc est mesurée par l'angle de dégagement. |

| La majeure partie de la surface de coupe reste en contact étroit avec les copeaux pendant l'usinage. | La surface du flanc reste continuellement libre pendant le fonctionnement. |

| La surface de coupe n'a aucun rôle direct dans l'amélioration de la finition de surface. | Un petit contact à l'extrémité de la surface du flanc aide directement à améliorer la finition en comprimant les marques de feston. |

| Une génération de chaleur intense se produit autour de la surface de coupe en raison du frottement avec des copeaux qui coulent. | Une quantité insignifiante de chaleur est générée en raison d'un petit contact au niveau de la pointe. |

| En raison d'un frottement excessif, la surface de coupe s'use rapidement (usure en cratère) ; cependant, une usure plus faible n'entrave pas la précision de l'usinage. | Bien que la surface du flanc s'use lentement, elle influence directement la précision dimensionnelle du composant usiné. |

Contact avec le copeau ou la surface finie : La surface de coupe reste en contact physique avec les copeaux qui s'écoulent pendant l'usinage ; cependant, il ne touche pas la surface finie ou usinée. D'autre part, les copeaux ne touchent pas la surface du flanc mais la surface finie touche la surface du flanc dans une infime partie en raison de la présence du rayon du nez et du rayon du bord. Un tel contact aide à lisser les marques de feston ou d'alimentation; cependant, un contact plus long entre la surface usinée et la surface du flanc peut nuire à la qualité de la finition. Ainsi, un espace suffisant (fourni par l'angle de dégagement) doit être maintenu obligatoirement entre eux pour éviter les frottements.

Angle de coupe et angle de dégagement : Ceux-ci indiquent l'inclinaison des surfaces de la pointe de l'outil par rapport au plan ou à la direction standard. Par définition, l'angle de coupe est l'angle d'inclinaison de la surface de coupe de la fraise par rapport au plan de référence et mesuré sur un autre plan. Le plan de référence est un plan perpendiculaire au vecteur vitesse de coupe. Sur la base de l'orientation de la surface de coupe par rapport au plan de référence, l'angle de coupe peut être positif, négatif ou nul. De même, l'angle de dégagement est la mesure de la surface du flanc de la fraise à partir du vecteur de vitesse de coupe et mesurée sur un autre plan. Cependant, l'angle de dégagement ne peut pas être nul ou négatif, il doit avoir une valeur positive. Dans les deux cas, la valeur de l'angle peut être différente en fonction du plan sur lequel elle est mesurée.

La face du flanc reste exposée : Comme mentionné précédemment, les copeaux s'écoulent sur la surface du râteau et restent ainsi en contact étroit avec les copeaux qui s'écoulent. Cependant, la surface du flanc reste toujours ouverte car elle ne touche ni la puce ni la surface finie (sauf une infime partie à la pointe). Cependant, la surface du flanc peut toucher la surface usinée si la fraise est usée (usure du flanc), et dans un tel scénario, la qualité de la surface usinée se dégradera fortement à cause du frottement.

Aplatir les marques de flux : Les marques de festons, qui se développent sur la surface finie en raison de la présence de la vitesse d'alimentation, augmentent la rugosité de la surface et réduisent par la suite la qualité de la finition. Une vitesse d'alimentation plus élevée entraîne une surface rugueuse ; cependant, l'avance ne peut pas être rendue nulle car c'est l'un des deux mouvements formateurs (l'autre étant la vitesse de coupe) indispensables pour chaque opération d'usinage. Un petit contact entre la surface du flanc et la surface finie à la pointe de l'outil en raison de la présence du rayon du nez et du rayon du bord aide intrinsèquement à lisser la surface en comprimant les marques de feston. Plus le rayon du nez est élevé, meilleure sera la finition de surface (c.-à-d., faible hauteur des marques de feston); cependant, cela peut avoir un impact négatif sur d'autres paramètres. La surface de coupe n'a aucun rôle direct dans l'amélioration de la finition de surface.

Génération de chaleur : Lorsque les copeaux s'écoulent sur la surface du râteau, une génération de chaleur intense se produit en raison du frottement. Environ 60 à 70 % de la chaleur de coupe totale est due à ce frottement dans la zone de déformation secondaire. Cependant, la majorité de la chaleur générée est évacuée de la zone de coupe par le copeau en mouvement. Cela protège la fraise ainsi que la pièce de la surchauffe et d'autres dommages thermiques. Contrairement à cela, seule une fraction (inférieure à 5 %) de la chaleur de coupe totale est générée en raison d'un minuscule contact au niveau de la pointe. Cependant, cette chaleur s'écoule partiellement à l'intérieur de la pièce via la surface finie et le reste s'écoule dans la fraise. Ainsi, la chaleur générée dans la zone de frottement tertiaire peut entraîner des dommages thermiques si elle dépasse certaines limites.

L'usure et son impact : Le frottement continu accélère le taux d'usure par abrasion de la surface de râteau et ainsi l'usure en cratère se produit rapidement. Bien qu'elle modifie la direction du flux de copeaux et influence la force de coupe et d'autres paramètres pertinents, une petite usure en cratère est tolérable. Cependant, l'usure des flancs influence directement la précision du composant usiné et une infime quantité d'usure peut également entraîner un usinage imprécis. Ainsi, la durée de vie de la fraise est conventionnellement déterminée par la limite admissible d'usure de flanc (elle est généralement limitée à 0,3 mm selon la formule de durée de vie de l'outil de Taylor).

Une comparaison scientifique entre la surface de coupe et la surface de flanc est présentée dans cet article. L'auteur vous suggère également de parcourir les références suivantes pour une meilleure compréhension du sujet.

- Usinage et machines-outils par A. B. Chattopadhyay (1 er édition, Wiley).

- Qu'est-ce que l'angle de dégagement dans l'outil de coupe ? Son dérivé, sa valeur et sa fonction par minaprem.com.

- Source de l'image :minaprem.com.

Technologie industrielle

- Différence entre l'entraînement par chaîne et l'entraînement par engrenage

- Différence entre la transmission par courroie et la transmission par chaîne

- Différence entre le coupeur à point unique et le coupeur multipoint

- Différence entre l'angle de coupe et l'angle de dégagement de l'outil de coupe

- Différence entre l'angle de coupe positif et l'angle de coupe négatif

- Différence entre le processus de tournage et le processus de fraisage

- Différence entre l'outil de coupe et la meule

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?

- Différence entre le contreplaqué de résineux et le contreplaqué de feuillus