Différence entre l'outil de coupe et la meule

L'usinage ou le découpage du métal est l'un des processus de fabrication par lequel le matériau en excès est progressivement retiré d'une ébauche préformée pour donner la forme, la taille et la finition souhaitées. Il s'agit d'un processus de fabrication soustractif qui est principalement utilisé pour améliorer la précision dimensionnelle et le niveau de tolérance. Pour traiter efficacement et économiquement divers matériaux de plusieurs manières, il existe différents procédés d'usinage, chacun ayant une capacité différente en termes de taux d'enlèvement de matière (MRR), de précision d'usinage, de taille de caractéristique, de caractéristique réalisable, de matériau réalisable, de coût d'usinage, etc. peuvent être classés en trois groupes :usinage conventionnel, coupe abrasive et usinage non traditionnel (NTM).

Les processus d'usinage conventionnels utilisent un outil de coupe (ou fraise) en forme de coin pour éliminer progressivement l'excès de matière de la pièce sous forme de copeaux. Ces processus comprennent le tournage, le filetage, le surfaçage, le perçage, le taraudage, l'alésage, le fraisage, le façonnage, le rabotage, l'alésage, le moletage, etc. La fraise métallique était importante au début; mais maintenant, de nombreux couteaux non métalliques sont facilement disponibles. La fonction d'un cutter est de comprimer une couche de matériau devant lui et de le cisailler progressivement pour réaliser l'enlèvement de matière. Habituellement, la pièce et la fraise sont montées de manière rigide sur la machine-outil concernée et les vitesses relatives nécessaires (vitesse, avance et profondeur de coupe) leur sont conférées pour faciliter l'enlèvement de matière. Chaque opération d'usinage est réalisée à l'aide d'un type de fraise spécifique; cependant, plusieurs caractéristiques d'un couteau particulier peuvent varier dans certaines limites. Les fraises doivent avoir une géométrie et un matériau définis.

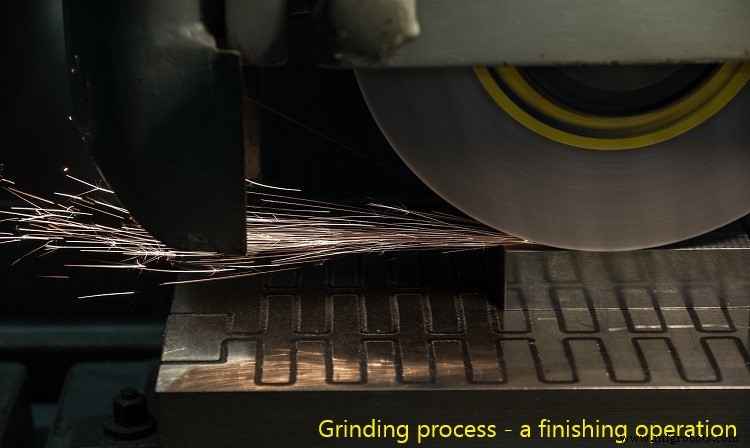

Les processus de coupe abrasive effectuent également une tâche similaire, c'est-à-dire enlever le matériau sous forme de copeaux, mais aucun couteau métallique n'est utilisé. Les fraises abrasives sont principalement constituées de matériaux céramiques réfractaires, principalement des abrasifs. Ces minuscules abrasifs tranchants enlèvent en fait de la matière de la pièce. Bien qu'un tel couteau dans son ensemble ait certaines spécifications, les abrasifs ont une géométrie aléatoire. Des exemples typiques de tels processus comprennent le meulage, le rodage, le rodage, etc. Tous ces processus conviennent à la finition plutôt qu'à l'enlèvement en vrac. Le meulage utilise une meule cylindrique, appelée meule de meulage , fait d'abrasifs comme outil de coupe. Le matériau abrasif, la taille abrasive, le matériau de liaison et d'autres paramètres pertinents de la meule sont prédéfinis ; cependant, la géométrie des abrasifs n'est pas définie. Les différentes différences entre l'outil de coupe et la meule sont présentées ci-dessous sous forme de tableau.

Table :Différences entre l'outil de coupe et la meule

| Outil de coupe | Meule |

|---|---|

| Un outil de coupe peut être monopoint ou multipoint. | La meule est toujours un outil de coupe multipoint. |

| Il peut être composé de métaux, de céramique, de diamant ou de cBN. | La meule est composée d'abrasifs, qui sont liés dans un autre support comme la résine ou le métal. |

| Chaque outil de coupe a une géométrie bien définie. | La meule dans son ensemble peut avoir certaines spécifications, mais les abrasifs ont une géométrie aléatoire. |

Coupe point unique et multipoint : Un outil de coupe peut consister en une ou plusieurs arêtes de coupe actives à l'intérieur du corps de fraise. Un outil de coupe à point unique est un outil qui n'a qu'un seul tranchant principal pour participer à l'action d'enlèvement de matière à la fois. Si plusieurs arêtes de coupe participent simultanément à l'action de coupe, cette fraise est appelée fraise multipoint. Une fraise à pointe unique est moins chère et facile à fabriquer, mais ne peut pas supporter une charge de copeaux élevée et le processus devient donc moins productif. Le tournage, le façonnage, le rabotage, l'alésage, la coupe à la volée, etc. utilisent une fraise à pointe unique ; tandis que le fraisage, le perçage, l'alésage, le brochage, le taillage, le meulage, etc. utilisent une fraise multipoint. Par conséquent, un outil de coupe peut être monopoint ou multipoint; mais la meule est toujours une fraise multipoint.

Matériau des emporte-pièces : Un outil de coupe peut être composé de divers matériaux comme l'acier au carbone, l'acier rapide (HSS), le carbure de tungstène, la céramique, le diamant, le nitrure de bore cubique (cBN), etc. Différents matériaux affichent des capacités variables et donc un compatible est généralement sélectionné en fonction sur le matériau de travail, le processus d'usinage et d'autres paramètres concernés pour obtenir les meilleures performances. La meule est faite d'abrasifs comme l'alumine, la silice et le diamant. De tels grains abrasifs sont liés dans un autre milieu mou ou dur comme la résine, le métal, etc. Il convient de mentionner que l'enlèvement de matière est réalisé uniquement par des particules abrasives; cependant, seul un petit nombre d'abrasifs (environ 1 % parmi tous ceux qui sont exposés à la périphérie de la roue) participent à l'action de cisaillement du matériau lors d'un passage.

Géométrie de la fraise : La géométrie, l'orientation et le matériau sont trois paramètres importants qui régissent les performances d'usinage globales de chaque usinage. L'outil de coupe doit avoir une géométrie bien définie; en fait, la fraise est sélectionnée sur la base de cette géométrie. Les caractéristiques géométriques comprennent les angles de coupe, les angles de dégagement, les angles de coupe, le rayon du nez, etc. La meule a généralement des spécifications définies, mais les abrasifs n'ont pas de géométrie spécifique. Les différents angles d'outil sont aléatoires et varient considérablement d'un abrasif à l'autre. Une telle géométrie aléatoire affecte parfois les performances d'usinage (comme l'augmentation de la force ou de la température).

Une comparaison scientifique entre l'outil de coupe et la meule est présentée dans cet article. L'auteur vous suggère également de parcourir les références suivantes pour une meilleure compréhension du sujet.

- Usinage et machines-outils par A. B. Chattopadhyay (1 er édition, Wiley).

- Manufacturing Engineering and Technology :SI Edition par S. Kalpakjian et S. R. Schmid (7 e édition, Pearson Ed Asia).

Technologie industrielle

- Différence entre l'entraînement par chaîne et l'entraînement par engrenage

- Différence entre la transmission par courroie et la transmission par chaîne

- Différence entre le coupeur à point unique et le coupeur multipoint

- Différence entre la surface de coupe et la surface de flanc de l'outil de coupe

- Différence entre l'angle de coupe et l'angle de dégagement de l'outil de coupe

- Différence entre le processus de tournage et le processus de fraisage

- Différence entre l'outil de coupe et la meule

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?

- Différence entre le contreplaqué de résineux et le contreplaqué de feuillus