Comment créer et maintenir un pipeline régulier d'opportunités à haut retour sur investissement pour la mise en œuvre de la RPA

À mesure que les initiatives RPA progressent dans une organisation, celle-ci passe de l'automatisation d'une tâche simple à des processus vastes et complexes.

À mesure que les initiatives RPA progressent dans une organisation, celle-ci passe de l'automatisation d'une tâche simple à des processus vastes et complexes.

L'automatisation robotique des processus (RPA) est devenue un nom très courant parmi les fournisseurs de services numériques (DSP) et tous ont vu ses avantages d'une manière ou d'une autre. Mais la mise à l'échelle de la RPA dans l'ensemble de l'organisation est un jeu de balle différent et s'avère être une tâche très difficile pour les organisations. Le Global Robotics Report 2018 de Deloitte indique que 80 % des organisations mettant en œuvre la RPA étaient satisfaites des résultats, mais seulement 1 % d'entre elles ont pu évoluer considérablement au cours de la dernière année (plus de 50 bots en un an).

L'une des principales raisons de ce défi est l'incapacité d'identifier les bons cas d'utilisation pour l'automatisation après quelques premières implémentations réussies. Le manque de visibilité de bout en bout dans les processus complexes et volumineux ajoute encore à ce problème.

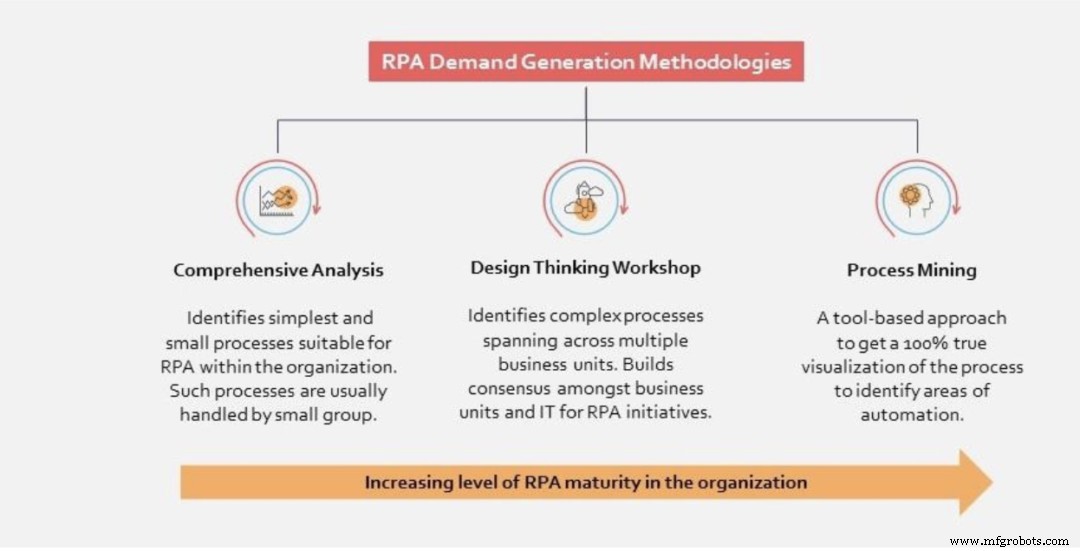

Vous trouverez ci-dessous une série de techniques qui peuvent aider à créer et à maintenir un pipeline stable de processus prêts pour la RPA selon le niveau de maturité du DSP :

Techniques de génération de la demande selon la maturité de mise en œuvre de la RPA des DSP

Comprenons chacun d'eux en détail :

Analyse complète

Une analyse complète aide à identifier les opportunités de RPA à haute valeur ajoutée pour les DSP qui viennent d'adopter la RPA et qui en sont aux premières étapes de leur parcours. Il prend en considération le niveau de maturité, la proportion de processus réalisés en interne par rapport à externalisés, et tout ou partie des détails de processus disponibles. Il a deux approches :

| Approche descendante | Approche ascendante |

|---|---|

| Il est basé sur l'allocation d'équivalents temps plein (ETP) et analyse les mesures opérationnelles suivantes : *Nombre d'ETP dans les opérations *Coût de ces ETP *Répartition des coûts entre les fonctions *Répartition des ETP entre les fonctions *Niveau d'intervention manuelle requis dans diverses fonctions | Il se concentre sur l'approfondissement des processus et leur amélioration à l'aide des méthodologies Lean Six Sigma. Il analyse : *La complexité et la standardisation des processus *Le volume et la répétabilité des processus *Identifie les tâches sans valeur ajoutée dans les processus et analyse comment les supprimer *Cela implique à la fois l'amélioration de l'organisation et des processus |

Sur la base des résultats combinés de ces approches, des ateliers de solutions conjointes sont organisés. C'est là que les équipes de direction informatique et commerciale sont impliquées pour affiner les processus potentiels et créer une projection du retour sur investissement et une feuille de route de l'automatisation. L'objectif de cette technique est de fournir des documents de processus (tels quels et futurs), des opportunités d'amélioration des processus, des opportunités d'automatisation, une architecture d'automatisation et une projection des coûts.

Ateliers de réflexion sur le design

Au fur et à mesure que les initiatives RPA progressent dans une organisation, elles passent de l'automatisation d'une tâche simple à des processus vastes et complexes. Ces processus traversent plusieurs équipes et unités commerciales. Par exemple; validation des devis et des factures, statut des bons de travail de service, service de notifications de promotion, etc. Cela entraîne un manque de visibilité de bout en bout du processus entre les unités commerciales, ce qui entraîne une analyse incomplète. De plus, dans de tels processus, de nombreuses inefficacités se produisent au stade du transfert plutôt qu'au stade de l'équipe cloisonnée.

L'atelier de réflexion sur le design rassemble un ensemble diversifié de parties prenantes, issues des unités informatiques et commerciales, et obtient leur soutien et leur consensus pour les initiatives RPA. Cela leur permet d'avoir une vue d'ensemble des opérations organisationnelles et d'imaginer une stratégie d'automatisation tout en collaborant les uns avec les autres. Les techniques utilisées sont :

- Cluster d'affinité – les cas d'utilisation suggérés lors des entretiens de mise au point sont cartographiés visuellement sur les murs en groupes de domaines fonctionnels similaires

- Expérimenter la création de diagrammes – des équipes pour développer des cartes de processus capturant les personnages clés, les points de cheminement et les systèmes. La terminologie Rose/Thorn/Bud est utilisée pour mettre en évidence les problèmes et les opportunités

Exploration de processus

Toute amélioration de processus commence par la création de modèles de processus de ce processus. Celles-ci sont généralement basées sur une documentation de processus incomplète/obsolète ou sur des perceptions erronées des parties prenantes. En outre, plusieurs parties prenantes peuvent avoir plusieurs façons d'effectuer le même processus et toutes peuvent être inefficaces.

Les outils de fouille de processus permettent de visualiser tous les chemins possibles pour effectuer un processus à l'aide des journaux d'événements créés par les systèmes d'information. Il construit le flux exact tel quel de l'état actuel et aide à une analyse détaillée du processus.

Ces outils observent comment le processus est exécuté, combien de temps il faut pour terminer, quelles étapes sont répétées et ce qui peut être automatisé. Cela permet également de créer une feuille de route d'automatisation basée sur des données empiriques.

Toutes ces informations aident à qualifier les processus pour l'automatisation, qui ne sont pas des choix évidents autrement. Ces outils aident également à mesurer les avantages de l'automatisation continue, car ils peuvent décomposer n'importe quel processus et identifier l'ampleur de l'automatisation pour les sous-processus individuels. Cette technique convient aux organisations déjà mûres dans leur parcours RPA.

Avantages

- Les techniques Lean Six Sigma utilisées dans l'analyse complète peuvent contribuer à augmenter de 20 % le potentiel d'automatisation d'un processus

- La refonte du processus résultant de l'analyse approfondie peut entraîner une augmentation des économies pouvant atteindre 50 %

- En moyenne, un atelier de réflexion conceptuelle de deux jours peut aider à identifier plus de 150 opportunités d'automatisation, dont au moins 20 % peuvent être de grande valeur

Système de contrôle d'automatisation

- Comment créer un processus cadencé en VHDL

- Comment créer un partenariat efficace pour la planification de la maintenance et le magasin

- Comment créer des fichiers STL de haute qualité pour les impressions 3D

- Comment l'ébavurage robotisé contribue à la productivité et offre un retour sur investissement aux fabricants

- Les praticiens Lean Six Sigma doivent être familiarisés avec la RPA

- Combiner l'informatique décisionnelle et l'exploration de processus pour une prise de décision basée sur les données

- Conseils pour la configuration et le câblage des boîtiers du panneau de commande

- Le processus de conception et de mise en œuvre de l'automatisation de l'usine

- Trois pièges de la demande de devis (RFQ) et comment les éviter