Séparateur modifié par tamis moléculaire pour batteries lithium-ion hautes performances

Résumé

Les batteries lithium-ion (LIB) sont actuellement le système de stockage d'énergie le plus important. Les séparateurs dans la batterie jouent un rôle essentiel en termes de capacité de débit, de durée de vie et de sécurité de fonctionnement. Cependant, les séparateurs commerciaux présentent une faible mouillabilité de l'électrolyte et une sécurité limitée. Il est également extrêmement important d'éliminer les petites molécules dangereuses (par exemple, H2 O et HF) à l'intérieur de la batterie pour augmenter la durée de vie. Ici, un séparateur fonctionnalisé poly(fluorure de vinylidène-co-hexafluoropropylène)@polyacrylonitrile (PVDF-HFP@PAN) modifié par des tamis moléculaires (MS) de 4 a été fabriqué par une méthode hydrothermale pour les LIB. Le séparateur MS@PVDF-HFP@PAN présente une stabilité thermique élevée et une mouillabilité des électrolytes carbonatés. De plus, il peut abaisser la valeur d'humidité dans le système de batterie à 13 ppm, ce qui améliore considérablement la qualité de l'électrolyte. Lorsque la densité de courant passe de 0,2 à 5 C, la capacité de décharge de la cellule avec MS@PVDF-HFP@PAN diminue de 177,6 à 143,2 mAh g −1 , démontrant une excellente rétention de capacité de 80,6 %. La capacité de rétention de la capacité de décharge de la demi-cellule NMC622 avec MS@PVDF-HFP@PAN après 100 cycles est de 98,6 % de sa capacité de décharge initiale, ce qui est supérieur à celui d'une cellule avec le séparateur Celgard 2400 (91,9 %).

Contexte

Les batteries lithium-ion rechargeables (LIB) sont devenues le dispositif de stockage d'énergie dominant pour l'électronique portable en raison de l'énergie gravimétrique élevée et de la densité de puissance parmi les batteries secondaires commerciales [1, 2]. Cependant, beaucoup d'efforts ont été faits pour améliorer la durée de vie des LIB. La courte durée de vie des batteries résulte de réactions secondaires inévitables lors d'un cycle à long terme, qui produit de petites molécules nuisibles, telles que H2 O et HF [8, 9]. En particulier, il y a une réaction d'équilibre de la décomposition de LiPF6 à LiF et PF5 dans l'électrolyte [3]. PF5 pourrait réagir avec des traces de H2 O dans l'électrolyte, produisant HF et PF3 O molécules. Le HF formé pourrait, à son tour, améliorer la production de H2 O [2, 3]. En conséquence, les performances électrochimiques et la sécurité des LIB pourraient être gravement affectées en raison (1) de la décomposition des matériaux cathodiques [4, 5], (2) de la décomposition de l'interface d'électrolyte solide (SEI), (3) de la décomposition de électrolyte [6, 7], et (4) cinétique d'autodécharge significative avec trace H2 O dans les piles [8]. Par conséquent, l'élimination des molécules d'eau est très importante pour de meilleurs LIB.

Récemment, de nombreux efforts ont été consacrés à l'amélioration de la durée de vie des LIB en capturant le HF ou en séparant le HF des matériaux d'électrode, y compris le revêtement de surface des matériaux positifs, l'ajout de composés inorganiques/organiques pour le piégeage des petites molécules, des additifs électrolytiques fonctionnels, etc. [9,10 ,11,12,13,14]. Il est à noter que les traces d'eau dans l'électrolyte pourraient faciliter la formation de HF où H2 Les molécules O fournissent des ressources en hydrogène pour la formation de HF [15]. Par conséquent, il est important non seulement d'empêcher le contact de HF et des électrodes, mais également d'éliminer la production de HF par l'eau traçable. Malheureusement, les recherches sur l'élimination de l'eau dans l'électrolyte sont limitées et la courte durée de vie des LIB reste un défi.

Ici, nous proposons une solution possible pour capturer les molécules d'eau par un séparateur unique. Le séparateur est composé de poly(fluorure de vinylidène-co-hexafluoropropylène)@polyacrylonitrile (PVDF-HFP@PAN) où sont enduits des tamis moléculaires (MS) 4-Å homogènes [11]. Nous caractérisons la proportion de MS, PVDF-HFP, PAN dans MS@PVDF-HFP@PAN, la structure de MS, et la mouillabilité de H2 O et électrolyte. Nous démontrons également la distribution et la morphologie de la SEP dans PVDF-HFP@PAN dans différentes conditions. Enfin, les performances de cyclage des séparateurs tels qu'obtenus dans la demi-cellule NCM622 sont présentées.

Présentation de l'hypothèse

L'emballement thermique et la présence d'eau dans la cellule sont préjudiciables aux batteries lithium-ion. L'introduction d'un séparateur fonctionnel en tamis moléculaire modifié contribue à améliorer la stabilité thermique et à diminuer la teneur en eau de la cellule.

Test de l'hypothèse

Matériaux

PAN, PVDF-HFP (Mw moyen =455 000, Mn moyen =110 000, pastilles), diméthylformamide (DMF, 99,8 %), N -méthyl-2-pyrrolidone (NMP, 99,5 %), SiO2 , Na2 AlO2 et NaOH ont été achetés auprès de Sigma-Aldrich. Tous les réactifs ont été utilisés sans autre purification. Électrolyte (1 M LiPF6 dissous dans un mélange de carbonate d'éthylène (EC) et de carbonate de diméthyle (DMC) (v/v =1:1), humidité d'environ 50 ppm), poly(fluorure de vinylidène) (PVDF, 99,5 %), feuille de lithium métallique (99,9 % ), une feuille de cuivre (12 μm, 99,8 %), une feuille d'aluminium (16 ± 2 μm, 99,54 %), du noir de carbone C45 et une pile bouton CR2032 ont été achetées auprès de MTI Shenzhen Kejing Star Technology.

Fabrication et synthèse

La membrane électrofilée a été fabriquée selon nos travaux antérieurs [16]. Brièvement, la membrane PVDF-HFP @ PAN a été préparée par électrofilage coaxial à double buse. Les solutions de noyau et d'enveloppe ont été préparées par 8 % en poids de PAN et 12 % en poids de PVDF-HFP dissous dans du DMF. Au cours du processus d'électrofilage, les solutions de noyau et de coque ont été extrudées à raison de 0,54 mL h –1 et 1,08 mL h –1 , respectivement, avec la tension d'électrofilage à 15 kV. Pour le procédé hydrothermal, les solutions A et B ont d'abord été préparées en dissolvant les 3,6 g de Na2 AlO2 et 1,2 NaOH, 0,9 g Na2 AlO2 , 7,8 g de NaOH et 4,8 g de SiO2 en 200 mL et 130 mL H2 O, respectivement. Ensuite, la solution A s'ajoute à la solution B en agitant pendant 2 jours. Après cela, la croissance hydrothermale de MS a été réalisée à 70 °C pendant 1 h dans une bouilloire scellée en immergeant la membrane PVDF-HFP@PAN dans la solution C.

Caractérisation des matériaux

La mesure par analyse gravimétrique thermique (TGA, STA 409 PC, Netzsch, US) a été réalisée en flux d'air à une vitesse de chauffe de 10 °C min –1 de la température ambiante à 900°C. La morphologie et l'analyse élémentaire des membranes ont été caractérisées par microscopie électronique à balayage (SEM, SU-8010, Hitachi, Japon) et spectromètre à dispersion d'énergie (EDS, SU-8010, Hitachi, Japon). La diffraction des rayons X (XRD, D8 Advance, Bruker, Allemagne) avec le rayonnement Cu Kα a été utilisée pour analyser la structure cristalline du MS sur la plage 10° ≤ 2θ ≤ 80° à la vitesse de balayage de 5° min –1 . L'angle de contact (OCA15Pro, Dataphysics, Allemagne) a été utilisé pour tester le H2 O mouillabilité du séparateur fabriqué.

Caractérisation électrochimique

Les performances électrochimiques ont été mesurées à l'aide de demi-piles de type pièce CR2032 assemblées dans une boîte à gants remplie d'argon avec LiNi0.6 Co0.2 Mn0.2 O2 (NCM) et une feuille de lithium comme électrode de travail et contre-électrode, respectivement. Le NCM, le noir de carbone C45 et le PVDF avec un rapport massique de 8:1:1 ont été dissous dans du NMP pour former une suspension homogène. La suspension a été appliquée sur un collecteur de courant via un procédé de revêtement à la racle. L'électrode préparée est séchée dans une étuve à vide à 110°C pendant 12 h (charge en masse d'environ 4,2 mg cm –2 ). Le cycle de décharge-charge galvanostatique a été effectué dans un système terrestre (CT2001A) sur une plage de tension appliquée de 2,8 à 4,3 V à un taux de C constant de 0,1 C dans le premier cycle d'activation et à 1 C dans les cycles suivants.

Implications de l'hypothèse

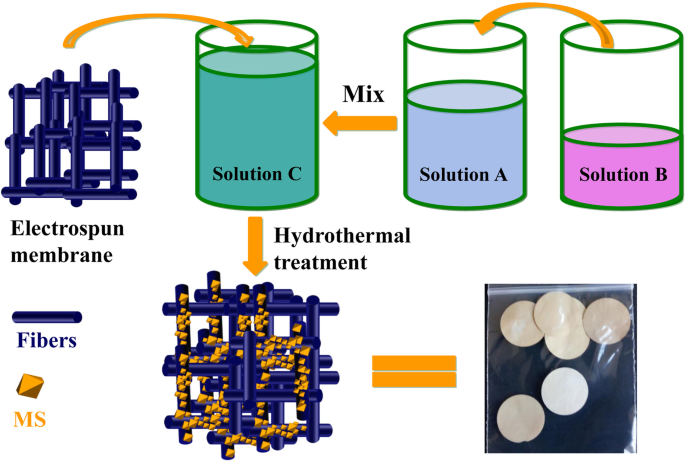

Le processus de fabrication du séparateur de MS@PVDF-HFP @ PAN est illustré sur la figure 1 :(1) Le séparateur PVDF-HFP@PAN avec des fibres partiellement cœur-coquille est fabriqué par électrofilage coaxial. (2) En parallèle, les solutions de précurseur MS sont préparées. (3) Ensuite, MS@PVDF-HFP@PAN est obtenu en mettant le PVDF-HFP@PAN dans des solutions précurseurs MS pour traitement hydrothermal. On pense que les cristaux nucléent préférentiellement sur les défauts des matériaux. Pour exposer le PAN partiel à l'extérieur des fibres, qui peut être oxydé à l'état alcalin pour la croissance de la SEP, une haute tension est requise pendant le processus d'électrofilage.

Illustration schématique de la fabrication de MS@PVDF-HFP@PAN. La membrane électrofilée obtenue en plongeant dans la solution de précurseur MS permet d'obtenir le MS@PVDF-HFP@PAN par traitement hydrothermal

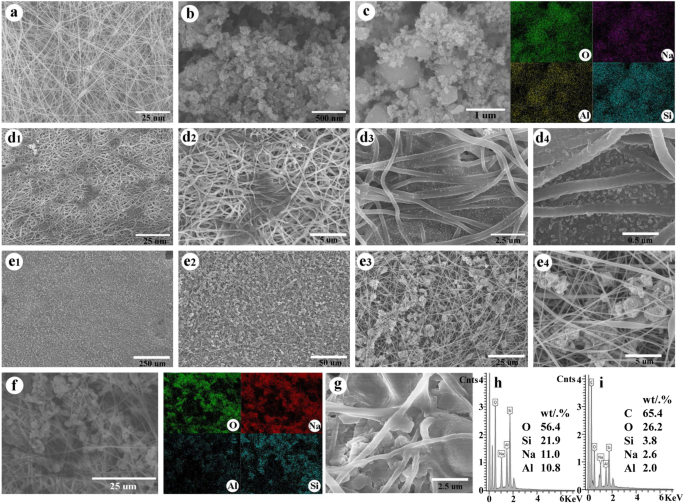

La morphologie, la distribution élémentaire de MS, PVDF-HFP@PAN et MS@PVDF-HFP@PAN sont examinées par SEM comme le montre la Fig. 2. Bien que les diamètres de MS varient de ~ 100 à ~ 800 nm, les fibres de Les PVDF-HFP@PAN sont assez lisses et homogènes avec peu d'agglomérations (Fig. 2a). Après le traitement hydrothermal de la membrane PVDF-HFP@PAN, un grand nombre de particules se développent sur la structure membranaire (Fig, 2d1–4, e1–4). Nous avons étudié la condition hydrothermale pour modifier la distribution des nanoparticules. Deux phénomènes se produisent selon les conditions de préparation. On constate que les nanoparticules uniformes croissent à la surface des fibres sous haute pression. Lorsque le PVDF-HFP@PAN est placé dans un réacteur de 100 mL avec 20 mL de solution C, les particules se développent sur la membrane dans une région spéciale à nanostructure fine (Fig. 2d1–4). En augmentant la solution C à 70 mL dans le réacteur, les particules se développent de manière très uniforme dans la membrane et la taille des particules est correcte (Fig. 2e1-4). S'il n'y a pas de mention particulière, MS@PVDF-HFP@PAN préparé dans un réacteur avec 70 mL de solution C sera utilisé comme séparateur pour l'investigation. Étant donné que le rapport des éléments O, Si, Na et Al est similaire dans les matériaux de MS@PVDF-HFP@PAN et MS, pour vérifier davantage que MS est cultivé sur le PVDF-HFP@PAN, EDS est utilisé. En comparant la cartographie des éléments, on constate que certains éléments répartis dans MS@PVDF-HFP@PAN sont identiques au MS (Fig. 2b, c, f). La proportion des différents éléments est caractérisée par l'EDS (Fig. 2f) avec le rapport O:Si:Na:Al de 56:22:11:11 pour le séparateur MS@PVDF-HFP@PAN (Fig. 2i), qui est cohérente avec celle de MS (Fig. 2h), prouvant que la MS s'est développée avec succès sur le film PVDF-HFP@PAN. Il convient de noter que la MS est cultivée étroitement sur les fibres, pas seulement pour adsorber ou restreindre dans le réseau de fibres (Fig. 2g).

Images SEM de a Membrane PVDF-HFP@PAN, b , c Particules MS, d PVDF-HFP@PAN après traitement thermique au réacteur de 100 mL, e PVDF-HFP@PAN après traitement thermique au réacteur de 25 mL, et f , g le MS@PVDF-HFP@PAN agrandi. h , je Résultats EDS de MS et MS@PVDF-HFP@PAN, respectivement

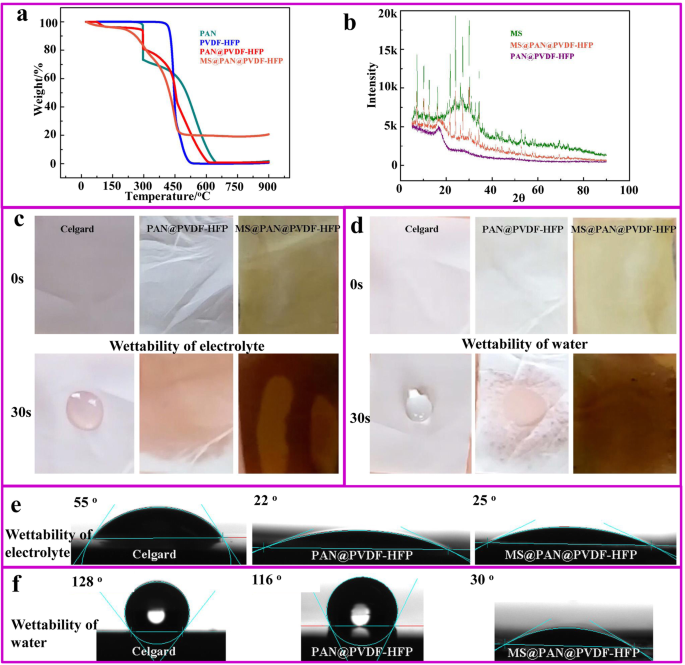

Avec le séparateur PVDF-HFP@PAN fonctionnalisé MS en main, la structure et le contenu de MS dans le séparateur, ainsi que la mouillabilité et l'angle de contact de l'électrolyte et de H2 O pour séparateur sont caractérisés (Fig. 3). La structure cristalline de MS, PVDF-HFP@PAN et MS@PVDF-HFP@PAN a été examinée par XRD. Comme on peut l'observer sur la figure 3a, le PVDF-HFP@PAN présente une large bosse plutôt que des pics caractéristiques, suggérant la caractéristique amorphe. La MS présente des pics de diffraction distincts correspondant à la zéolite de type A. MS@PVDF-HFP@PAN montre des pics de diffraction correspondant à ceux de MS, suggérant que la structure cristalline de MS est maintenue après la réaction hydrothermale et que MS est intégré avec succès sur le PVDF-HFP@PAN. La teneur en MS dans le séparateur est déterminée par TGA. Le PAN présente une perte de poids évidente à 300°C [17], puis se décompose progressivement à la température de 300 à 630°C. La décomposition du PVDF-HFP se produit à 435 °C. Lorsque le PVDF-HFP et le PAN sont composites, le PAN est d'abord décomposé à 300 °C. La chute de poids immédiate à 435 °C est liée à l'élimination de l'atome de fluor du PVDF-HFP. La chute de poids progressive entre 300 et 600°C est due au PAN. En termes de MS@PVDF-HFP@PAN, la grande chute de poids à 300°C disparaît, suggérant que l'étape de décomposition du PAN est modifiée en raison de la transformation de -CN dans le processus de traitement hydrothermal. Il y a 20 % en poids de MS lorsque la température est de 900 °C, ce qui suggère que la teneur totale en MS dans le séparateur est d'environ 20 % en poids, ce qui démontre la fabrication réussie de MS@PVDF-HFP@PAN.

un Modèle XRD de MS, PVDF-HFP@PAN et MS@PVDF-HFP@PAN. b Courbes TGA de PAN, PVDF-HFP, PVDF-HFP@PAN et MS@PVDF-HFP@PAN. c , e Mouillabilité électrolytique du séparateur Celgard, PVDF-HFP@PAN et MS@PVDF-HFP@PAN. d , f Mouillabilité à l'eau du séparateur Celgard, PVDF-HFP@PAN et MS@PVDF-HFP@PAN

Le séparateur commercial est principalement fabriqué avec des matériaux non polaires [17]. Il a une faible mouillabilité pour les électrolytes carbonates polaires, ce qui limite son application dans les batteries à charge rapide. La mesure de l'angle de contact est utilisée pour démontrer les avantages de nos matériaux en termes de mouillabilité des électrolytes et d'absorption d'eau sur la figure 3c–f. Le séparateur Celgard a un angle de contact de 55° après avec l'électrolyte liquide en surface pendant 3 s et il reste toujours l'angle de contact après les 30 s (Fig. 3c, e). Cependant, la gouttelette d'électrolyte s'étale sur le séparateur PVDF-HFP@PAN et MS@PVDF-HFP@PAN en 1 s, indiquant que MS n'a pas d'influence évidente sur la mouillabilité de l'électrolyte. Pour le H2 O mouillabilité, le séparateur Celgard est hydrophobe avec un angle de contact de 128° pendant longtemps (Fig. 3d, f). Cependant, le H2 La gouttelette d'O est immédiatement adsorbée lors du contact avec MS@PVDF-HFP@PAN, montrant une grande capacité hydrophile. L'électrolyte supérieur et H2 O la mouillabilité du séparateur MS@PVDF-HFP@PAN sont attribuées à la micro-porosité du MS. Selon le titreur d'humidité Karl Fischer, le séparateur MS@PVDF-HFP@PAN peut abaisser la valeur d'humidité à ~ 13 ppm, ce qui améliore considérablement la qualité de l'électrolyte [18]. Par conséquent, on peut s'attendre à ce qu'en plus d'améliorer les performances de débit et la longue durée de vie des batteries à base d'électrolyte au carbonate, le séparateur puisse également montrer d'excellentes performances dans les batteries aqueuses.

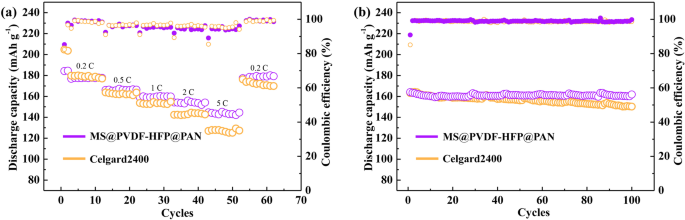

La figure 4a montre la capacité de débit des demi-cellules NMC622 avec Celgard2400 ou MS@PVDF-HFP@PAN comme séparateurs. Lorsque la densité de courant est passée de 0,2 à 5 C, la capacité de décharge de la cellule avec MS@PVDF-HFP@PAN diminue progressivement de 177,6 à 143,2 mAh g −1 , avec une capacité de rétention de 80,6 %. Cependant, la capacité de la cellule avec Celgard2400 diminue fortement de 180,0 à 125,2 mAh g −1 avec une capacité de rétention de 69,6 %. Il est nécessaire que la capacité de la batterie perdue ne dépasse pas 20% pour une charge rapide dans l'industrie. Par conséquent, ce séparateur unique offre une excellente opportunité pour le développement de batteries à charge rapide.

Performances électrochimiques des demi-cellules NMC622 utilisant les séparateurs MS@PVDF-HFP@PAN et Celgard. un Les performances de taux sur une plage de tension appliquée de 2,8 à 4,3 V à un taux C constant de 0,2 à 5 C. b Performances cyclistes dans les mêmes conditions

La stabilité de cyclage des demi-cellules NMC622 utilisant l'électrolyte avec une humidité de 50 ppm à la densité de courant de 1 C est testée pour étudier les performances de cyclage de Celgard 2400 et MS@PVDF-HFP@PAN. Comme on peut le voir sur la figure 4b, la capacité de rétention de la capacité de décharge de la cellule avec MS@PVDF-HFP@PAN après 100 cycles était de 98,6 % de sa capacité de décharge initiale, ce qui est supérieur à celui d'une cellule avec le Celgard2400 comme séparateur ( 91,9%. L'amélioration des performances peut être attribuée à la capture de l'humidité dans l'électrolyte par le MS sur MS@PVDF-HFP@PAN. Par conséquent, la génération HF est supprimée, ce qui évite la décomposition des matériaux cathodiques.

Conclusions

Nous avons préparé une mouillabilité élevée de l'électrolyte carbonate et du séparateur d'absorption d'eau par technique d'électrofilage et méthode hydrothermale. Le MS dans le séparateur peut absorber les traces d'eau dans l'électrolyte, supprimant la génération de HF, évitant ainsi l'effondrement des matériaux de cathode par l'attaque acide, améliorant ainsi la stabilité du cycle de la batterie. Combiné à la haute résistance au retrait thermique du PVDF-HFP@PAN, MS@PVDF-HFP@PAN jouerait un rôle plus important dans le domaine des batteries haute performance. De plus, l'absorption d'eau du matériau le rend plus adapté aux batteries aqueuses.

Disponibilité des données et des matériaux

Toutes les données sont entièrement disponibles sans restriction.

Nanomatériaux

- Nanocristaux d'étain pour la future batterie

- Qualités PVDF renouvelables pour batteries lithium-ion

- Composite mécanique de LiNi0.8Co0.15Al0.05O2/Nanotubes de carbone avec des performances électrochimiques améliorées pour les batteries lithium-ion

- Synthèse facile de nanoparticules SiO2@C ancrées sur MWNT en tant que matériaux anodiques hautes performances pour batteries Li-ion

- Synthèse et propriétés électrochimiques des matériaux cathodiques LiNi0.5Mn1.5O4 avec dopage composite Cr3+ et F− pour batteries lithium-ion

- Composite MoS2/noir d'acétylène à quelques couches comme matériau d'anode efficace pour les batteries lithium-ion

- Effet de différents liants sur les performances électrochimiques des anodes à oxyde métallique pour les batteries lithium-ion

- Composite Si/Graphène intégré fabriqué par réduction thermique au magnésium comme matériau d'anode pour les batteries lithium-ion

- Questions et réponses :Optimiser les batteries lithium-ion pour une charge extrêmement rapide