Comment la manipulation et les réparations de la machine affectent la fiabilité

Dans un article précédent, j'ai suggéré qu'attribuer des numéros de série aux composants et les suivre pour identifier les pièces « voyous » est pas un bon moyen d'assurer la fiabilité. Les composants indésirables sont définis comme des composants ou des assemblages qui ont une durée de vie plus courte que les composants du fabricant d'équipement d'origine (OEM).

Dans un article précédent, j'ai suggéré qu'attribuer des numéros de série aux composants et les suivre pour identifier les pièces « voyous » est pas un bon moyen d'assurer la fiabilité. Les composants indésirables sont définis comme des composants ou des assemblages qui ont une durée de vie plus courte que les composants du fabricant d'équipement d'origine (OEM).

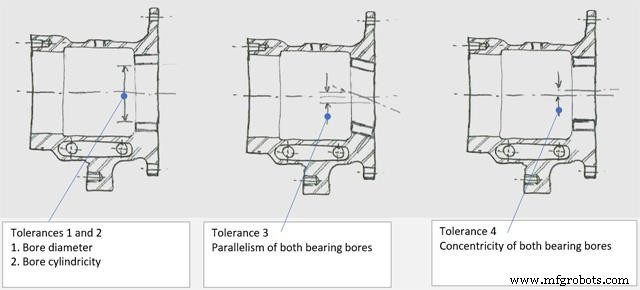

Par exemple, les défaillances de roulements dans les ensembles rotatifs de pompes entraînent souvent des dommages à l'alésage du boîtier qui contenait le roulement défaillant. Étant donné que les corps de palier de pompe sont des pièces de rechange coûteuses, ces dommages sont souvent réparés. Le processus de réparation consiste généralement à percer la surface endommagée, à insérer un manchon, puis à usiner ce manchon au diamètre d'alésage recommandé par le fabricant de roulements à l'aide d'un tour d'atelier standard. Ce type de réparation aboutit généralement à ce qu'une dimension (le diamètre d'alésage du nouveau manchon) soit dans les tolérances requises pour le diamètre et la cylindricité, mais il existe deux autres tolérances critiques qui peuvent être d'un ou deux ordres de grandeur moins précises que dans l'OEM partie. Il s'agit des tolérances de « parallélisme » et de « concentricité » entre l'axe de l'alésage de roulement réparé et l'axe de l'autre alésage de roulement, avec d'autres diamètres usinés fonctionnels (Figure 1).

Figure 1. Tolérances importantes lors de la réparation de boîtiers avec deux emplacements de roulement

Il est pratiquement impossible de faire correspondre l'alignement d'alésage obtenu dans la machine d'alésage de ligne typique du fabricant en usinant un seul alésage dans un tour standard. De telles erreurs, bien que minimes, peuvent imposer des contraintes sur les surfaces de roulement du roulement qui réduiront leur durée de vie et peuvent faire considérer le boîtier réparé comme « voyous ».

Au fur et à mesure que les matériaux, les lubrifiants et les technologies d'usinage ont progressé, il est devenu possible d'atteindre une fiabilité élevée dans des composants beaucoup plus petits. Cependant, pour maintenir cette fiabilité lors des réparations en atelier, les mêmes normes qui sont suivies dans le processus de fabrication OEM doivent être dupliquées. Ces normes ne s'appliquent pas uniquement à la précision d'usinage. Les pièces doivent être stockées et manipulées avec les mêmes normes élevées.

Il n'est pas rare de voir des roulements stockés avec un emballage protecteur endommagé ou être déballés et exposés à un environnement d'atelier sale avant l'installation. Une fois, j'ai observé un mécanicien expérimenté retirer un roulement à billes radial à une rangée d'alésage de 3 pouces de sa boîte en tournant la boîte sur son extrémité à environ 8 pouces au-dessus d'un établi en acier et en laissant le roulement tomber sur le plan de travail. L'impact sur les surfaces de roulement a probablement causé plus de dommages que de nombreuses années de service normal. Je suis sûr qu'une telle manipulation était le résultat d'un manque de formation et probablement aussi d'un manque d'encadrement. Les mécaniciens, le personnel des magasins et toute autre personne impliquée doivent prendre l'habitude de manipuler les roulements « comme des œufs » avant et après l'installation. L'équipement réparé doit être emballé, stocké et manipulé comme le ferait l'OEM.

Les mêmes principes s'appliquent à la fabrication des pièces détachées, soit en interne, soit par des magasins locaux. Pour remplacer en toute sécurité les pièces d'origine, il est nécessaire de comprendre pourquoi elles ont été conçues de cette façon et quel est exactement le matériau. Les OEM ne fournissent normalement pas ces informations. Lorsqu'une pièce est copiée, les dimensions critiques peuvent être dupliquées, mais il peut être impossible de dire où ces dimensions se situent dans la tolérance autorisée, ou si les dimensions de la copie seront dans ces tolérances.

Dans un cas classique, un arbre et un pignon de réducteur ont été copiés par un magasin d'engrenages réputé. Il a été supposé que le pignon devrait avoir un ajustement serré sur l'arbre. Cette hypothèse erronée a entraîné trois pannes sur une période de 18 mois avec une perte de production de plus de 1,5 million de dollars. Le pignon aurait dû avoir un ajustement coulissant serré sur l'arbre de sorte que le grand écrou de retenue précontraint le pignon contre l'épaulement de l'arbre, augmentant considérablement la résistance à la fatigue de l'assemblage.

Non seulement il est nécessaire de comprendre la conception lorsque des substitutions sont effectuées, mais il est également important de se familiariser avec le contexte de fonctionnement de tous les équipements dans lesquels le composant peut être utilisé. Par exemple, les fabricants n'utilisent pas de joints Viton uniquement pour augmenter leurs coûts. Ils les utilisent pour s'assurer que leurs clients disposent d'un équipement fiable. Le remplacement des joints Viton par des joints en caoutchouc nitrile standard peut économiser de l'argent, mais cela ne doit être fait qu'en sachant qu'ils peuvent fonctionner de manière fiable dans l'environnement et les conditions auxquels ils seront exposés.

Remplacer des composants OEM par des pièces copiées, des pièces de conception différente ou construites avec des matériaux différents est une décision qui doit être prise par une personne ayant une compréhension technique de l'équipement et de son fonctionnement. Cela ne devrait jamais être décidé par un acheteur simplement à cause d'un prix inférieur.

Entretien et réparation d'équipement

- Meilleurs performances en maintenance et fiabilité

- Comment la graisse tue

- Les détails comptent pour la maintenance et la fiabilité

- Comment justifier un investissement dans la maintenance et la fiabilité

- Comment la signalisation et l'étiquetage peuvent améliorer la fiabilité

- Comment démarrer un programme de fiabilité

- Comment optimiser la durée de vie des machines et des composants dans la fabrication

- Comment l'IA et l'apprentissage automatique impactent l'usinage CNC

- Principales causes de panne de machine et comment les prévenir