Acheter neuf ou reconstruire ? Une approche systématique pour les décisions de maintenance difficiles

Il existe une idée fausse dans le monde de la fabrication sur la fiabilité, et cela a des implications importantes pour les usines, les gestionnaires, les techniciens, des professionnels de la fiabilité et des résultats nets dans les usines de fabrication du monde entier. L'idée fausse est enracinée dans une approche de la fiabilité basée sur les risques qui peut ne pas identifier correctement les améliorations de productivité, entraînant une augmentation des coûts.

Il existe une idée fausse dans le monde de la fabrication sur la fiabilité, et cela a des implications importantes pour les usines, les gestionnaires, les techniciens, des professionnels de la fiabilité et des résultats nets dans les usines de fabrication du monde entier. L'idée fausse est enracinée dans une approche de la fiabilité basée sur les risques qui peut ne pas identifier correctement les améliorations de productivité, entraînant une augmentation des coûts.

L'erreur que font certains professionnels de la fiabilité est la suivante :lorsqu'ils cherchent des réponses lorsqu'une machine ou un processus de production tombe en panne dans l'usine, ils adoptent une approche basée sur les risques pour se concentrer exclusivement sur le processus de fabrication plutôt que d'analyser la cause première de la défaillance. .

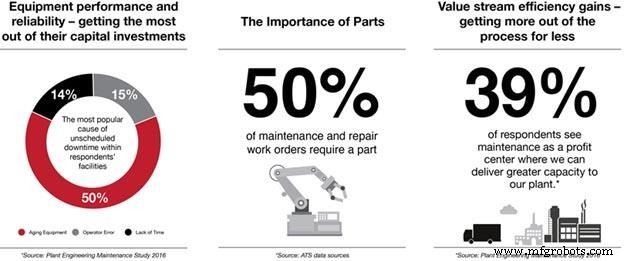

Les statistiques révèlent que 50 % des commandes d'entretien et de réparation nécessitent une pièce. Le contrôle des dépenses d'investissement de fiabilité et de maintenance et des budgets de dépenses complique l'amélioration de l'approche de la fiabilité, car jusqu'à 20 % des dépenses d'exploitation de l'usine sont liées à la maintenance et 73 % des inventaires MRO de maintenance sont inactifs.

Heureusement, il existe une approche différente. L'analyse au niveau du processus est sans aucun doute importante, les professionnels de la fiabilité n'ont donc pas tort d'évaluer le processus de fabrication lorsqu'ils tentent d'améliorer la productivité et d'augmenter la disponibilité. Là où certains services de fiabilité se trompent, c'est de ne pas approfondir les causes profondes. Ce qu'il faut, c'est une approche qui va plus loin dans le processus, en analysant les tendances des données pour comprendre comment et pourquoi les composants au niveau du système échouent.

Cet article examinera les problèmes inhérents à une approche fondée sur les risques qui se concentre exclusivement sur l'analyse au niveau des processus. Il décrira la solution, qui est l'expansion de cette stratégie pour inclure une analyse au niveau des composants, y compris un examen des facteurs, le développement et la mise en œuvre d'actions correctives qui fonctionnent pour éliminer les défaillances et l'amélioration continue. Le document examinera ensuite les résultats auxquels les fabricants peuvent s'attendre lorsqu'ils moderniseront leur approche de la fiabilité.

Une approche de la fiabilité basée sur les risques

Dans les usines de fabrication, les ingénieurs en fiabilité utilisent généralement une stratégie de cartographie de la chaîne de valeur, identifiant chaque phase du processus qui convertit les matières premières en un produit fini et analysant chaque étape du flux de travail en détail. L'équipement de production est un élément clé de la chaîne de valeur, et les ingénieurs de fiabilité sont chargés de s'assurer que tous les composants sont aussi fiables que possible pour garantir des performances optimales.

Dans le cadre de leur stratégie de fiabilité, les ingénieurs de fiabilité identifient chaque composant (systèmes électriques, hydrauliques, etc.) en travaillant méthodiquement sur chaque système et en évaluant l'impact de la défaillance d'un composant sur la production.

Par exemple, l'ingénieur de fiabilité peut identifier une conduite hydraulique comme point de défaillance et, à l'aide de la stratégie basée sur les risques, créer un plan d'atténuation qui peut inclure le maintien d'un approvisionnement en pièces de rechange pour la conduite ou la construction de redondances pour garantir la poursuite des opérations ou l'obtention de remettre rapidement sur la bonne voie en cas de défaillance du système.

Ces étapes peuvent être nécessaires, mais lorsque les professionnels de la fiabilité attaquent la fiabilité au niveau du processus plutôt qu'au niveau des composants du système, ils peuvent prendre des décisions qui entraînent des dépenses coûteuses et inutiles.

Qu'il s'agisse des coûts importants associés au remplacement de systèmes de processus complexes ou de l'immobilisation du capital dans un inventaire de composants MRO qui pourraient ne jamais être déployés, l'approche de la fiabilité basée sur les risques est une approche inefficace et coûteuse pour prévenir les pannes de ligne de production.

Le problème avec l'approche basée sur les risques est qu'elle ne va pas assez loin car elle ne s'attaque pas à la cause première de l'échec, qui est susceptible d'être des composants. Il existe plusieurs points de défaillance pour un composant donné.

Des composants vieillissants ou des produits obsolètes, des défauts de conception et des pièces mal identifiées ne sont que quelques exemples des facteurs pouvant entraîner la défaillance d'un équipement au niveau des composants.

Pour véritablement moderniser leur approche de la fiabilité, les professionnels de la fiabilité doivent comprendre comment et pourquoi les composants au niveau du système échouent. Une approche de la fiabilité au niveau des composants définit mieux la cause première de la panne et réduit les investissements dans les stocks et les futurs investissements CAPEX.

Il est important de se rappeler qu'il y a une histoire derrière chaque composant qui échoue ; les professionnels de la fiabilité doivent prendre des mesures pour s'assurer que l'histoire ne se perde pas dans les poubelles. La fiabilité, la maintenance et les pièces de rechange jouent un rôle crucial, comme illustré par la figure 1.

Figure 1. L'importance de la fiabilité, de la maintenance et des pièces de rechange

Prenons l'exemple concret d'un servomoteur vieillissant, qui s'avère également être un produit obsolète qui provoque de multiples défaillances de lignes de production. En utilisant l'approche basée sur les risques, l'ingénieur de fiabilité détermine que des défaillances aléatoires de la carte indiquent un disque au-delà de sa durée de vie utile et peut mettre en œuvre un plan CAPEX pour remplacer la base d'installation afin de minimiser les retards de production.

Cependant, si l'ingénieur de fiabilité poursuit une stratégie au niveau des composants, l'examen du point de défaillance inclurait une analyse des causes premières qui détermine que les défaillances aléatoires des cartes de circuits imprimés sont dues à l'âge.

L'ingénieur en fiabilité pourrait développer une procédure de reconstruction pour la carte de circuit imprimé, en remplaçant les composants vieillissants par des composants plus récents et de qualité supérieure. Dans un scénario réel, cette approche a entraîné une réduction de 54 % des échecs.

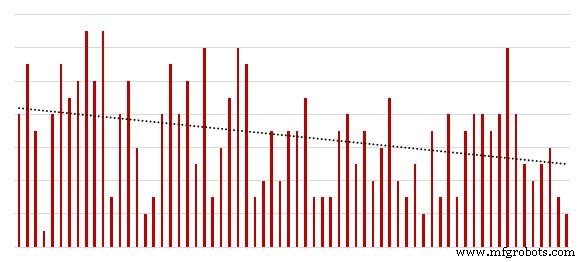

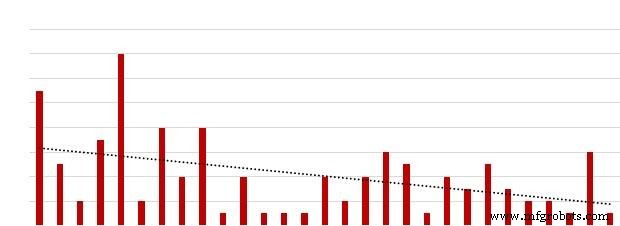

En s'attaquant à la cause première du problème de cette manière au lieu de se concentrer exclusivement sur les solutions au niveau du processus, l'ingénieur en fiabilité a pu non seulement prolonger la durée de vie utile des composants, mais également réduire leurs taux de défaillance au fil du temps. Le graphique de tendance illustré à la figure 2 ci-dessous illustre la réduction des défaillances en corrélation avec l'évolution des normes de procédure de reconstruction.

Figure 2. Réduction du taux d'échec en corrélation avec l'évolution des normes minimales

Les problèmes de conception peuvent également contribuer aux défaillances des équipements de production. Par exemple, un ingénieur en fiabilité analyse une défaillance récurrente de la carte de commande sur un entraînement de moteur et détermine qu'elle tombe en panne en raison d'une surchauffe de la carte de commande.

Si l'ingénieur de fiabilité ne considérait que les facteurs au niveau du processus, l'action corrective pourrait consister à définir un inventaire minimum/maximum pour s'assurer qu'un stock de pièces de rechange d'entraînement moteur est facilement disponible pour minimiser les retards de production.

Cependant, si l'ingénieur de fiabilité poursuit une stratégie au niveau des composants, l'examen du point de défaillance inclurait une analyse des causes profondes qui découvre un défaut de conception. Dans l'exemple réel, il s'est avéré que l'entraînement du moteur avait une carte de commande située trop près d'un dissipateur thermique, ce qui a provoqué la défaillance des condensateurs.

Après avoir identifié la cause première, le fabricant a mis en œuvre un plan correctif qui comprenait un rappel proactif sur d'autres installations et une solution technique qui a entraîné le déplacement du tableau de commande loin du dissipateur thermique, ce qui a entraîné une réduction de 96 % des défaillances, car illustré à la figure 3 ci-dessous.

Figure 3. Réduction du taux de rebut

Un troisième exemple concret de la façon dont une approche au niveau du processus peut entraîner des dépenses inutiles et une augmentation des incidents de défaillance concerne une usine qui a eu un problème avec des installations incorrectes de transducteurs de pression en raison d'une mauvaise identification des pièces.

Le fabricant a stocké plusieurs modèles de transducteurs pour une variété d'applications sous un seul numéro de pièce. Dans le cadre de l'approche basée sur les risques, l'action corrective consistait à définir un inventaire minimum/maximum pour s'assurer que le stock était disponible lorsque les transducteurs de pression tombaient en panne.

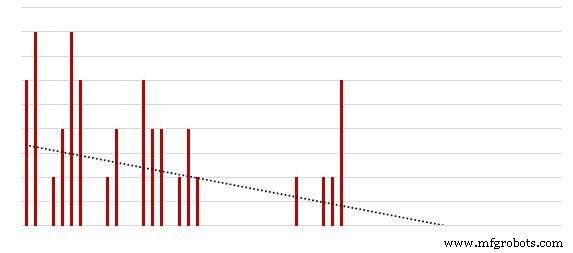

Un ingénieur en fiabilité a effectué une évaluation au niveau des composants et a identifié le problème avec les transducteurs de pression mal installés. L'ingénieur de fiabilité a mis en œuvre un plan correctif pour stocker les transducteurs selon les paramètres de pression définis et établir de nouvelles références pour chaque paramètre. En conséquence, les échecs ont diminué de 37 % au fur et à mesure de la mise en œuvre du plan, comme l'illustre le graphique de la figure 4 ci-dessous.

Figure 4. Diminution des défaillances du transducteur

Comme le montrent ces trois exemples, comprendre comment et pourquoi ces composants au niveau du système échouent est la clé pour établir de véritables performances de fiabilité. En creusant au-delà du niveau du processus, les ingénieurs de fiabilité ont pu analyser les causes profondes et développer des solutions qui ont amélioré la disponibilité, réduit les dépenses d'exploitation et augmenté l'efficacité. Les nouvelles technologies peuvent également jouer un rôle clé dans l'amélioration de l'efficacité.

Par exemple, la fabrication additive (impression 3D) est une technologie émergente qui peut également être utilisée pour améliorer la fiabilité au niveau des composants. Bien que la technologie de fabrication additive évolue rapidement, il s'agit d'une méthode efficace pour concevoir des solutions permettant d'éviter l'usure prématurée et les défaillances.

Les prototypes peuvent être fabriqués de manière très rentable pour garantir que la conception répond aux exigences d'ajustement, de forme et de fonction de l'application de conception d'origine. Divers matériaux, tels que le titane, peuvent être utilisés dans le processus de fabrication additive pour rendre les composants beaucoup plus durables dans leurs environnements d'exploitation.

De nombreux exemples illustrent l'efficacité d'une approche au niveau des composants. En capturant des informations sur la défaillance des composants, les ingénieurs en fiabilité peuvent identifier des améliorations simples « à gain rapide » et créer des procédures de travail standard et des programmes de formation des techniciens qui se traduisent par des économies importantes.

Une approche de la fiabilité basée sur les composants

Les services de fiabilité qui vont au-delà d'une analyse au niveau des processus pour se concentrer sur les problèmes au niveau des composants au sein des sous-systèmes peuvent améliorer considérablement les résultats, mais cela nécessite une façon différente de penser aux points de défaillance et aux stratégies d'atténuation.

Les professionnels de la fiabilité engagés dans la transition vers une stratégie au niveau des composants peuvent bénéficier de points de vue extérieurs, tels que les méthodes utilisées par les fabricants d'équipement d'origine (OEM) et l'expertise de tiers.

Les améliorations fondamentales peuvent être des opportunités supplémentaires d'améliorations basées sur la fiabilité et peuvent inclure la mise en œuvre de processus de stockage, y compris 5-S, les meilleures pratiques d'identification et de stockage des pièces, les tests de procédures de certification pour les composants utilisés pour le dépannage et le suivi des cœurs pour s'assurer que l'histoire ne le fait pas. être jeté dans la corbeille.

L'élaboration de normes de maintenance peut également être un élément clé, comme l'engagement de ressources techniques dans le processus RCA et des leçons à point unique qui documentent les connaissances tribales au niveau des composants.

Adopter pleinement le nouveau paradigme de la fiabilité nécessite de regarder au-delà des théories abstraites et de tirer parti de l'expérience pratique pour développer de nouvelles solutions. L'accès plus large à l'expertise de l'équipe peut conduire à de meilleurs résultats et à un engagement fort à fournir de la valeur.

Véritables performances de fiabilité

L'approche de la fiabilité basée sur les risques peut malheureusement entraîner une augmentation des coûts pour les fabricants. Cependant, cela reste une analyse précieuse et doit rester une fonction essentielle du professionnel de la fiabilité.

Mais une compréhension moderne de la fiabilité inclut la reconnaissance du fait que la véritable cause première d'une défaillance est probablement les composants, plutôt que le processus de production lui-même. En outre, cela implique d'adopter de nouvelles technologies, des analyses de pointe et les meilleures pratiques pour obtenir un résultat plus fiable et plus rentable.

Un exemple de véritable performance de fiabilité en action peut être trouvé dans l'expérience d'un leader reconnu des pneus de remplacement pour véhicules de tourisme et utilitaires qui a mis en place une nouvelle approche pour gérer son stock de pièces réparables.

Un tiers professionnel de la fiabilité a évalué la situation unique de l'entreprise et a élaboré un plan pour gérer son programme de pièces par le biais d'un programme de gestion des pièces réparables sur site. Grâce à un programme de gestion des pièces plus proactif, le fabricant a vu les défaillances de pièces chuter de 53 %. Le programme de gestion des pièces réparables a également permis de réduire le stock de pièces de 15 %, ce qui a permis de réaliser d'importantes économies.

Avec une disponibilité et une disponibilité accrues des machines, le fabricant a pu répondre plus efficacement à la demande croissante de ses produits. Un cadre supérieur de la division de maintenance d'entreprise de l'entreprise a observé qu'en accédant à l'expertise de tiers et en se concentrant sur l'amélioration de la fiabilité des actifs réparables de l'entreprise, le fabricant a pu réduire ses coûts globaux tout en améliorant l'efficacité de la fabrication.

Dans un autre exemple qui illustre la valeur d'une véritable performance de fiabilité, un fournisseur automobile de premier rang a travaillé avec un professionnel de la fiabilité pour améliorer les problèmes au niveau des composants et a identifié un problème avec la durée de vie des vis à billes. La fiabilité était un problème car les vis à billes étaient déployées sur plusieurs machines et devaient être commandées sur mesure en Allemagne. Cela signifiait que l'équipementier automobile devait faire face à des délais de livraison longs et/ou sporadiques.

Une approche plus intelligente de la fiabilité

Les entreprises manufacturières du monde entier ratent une opportunité en or en se concentrant exclusivement sur les améliorations au niveau des processus, qui constituent une partie importante d'une stratégie globale de fiabilité, mais ne vont pas assez loin pour capturer tous les gains de productivité et les économies de coûts disponibles.

En négligeant d'analyser la cause première des défaillances au niveau des composants et des sous-systèmes, les services de fiabilité qui adhèrent à une approche basée sur les risques font perdre du temps et de l'argent à leur entreprise.

Comme l'illustrent les exemples couverts dans ce document, il existe une meilleure façon. Les points de défaillance se produisent souvent au niveau des composants. Les experts en fiabilité qui étendent leur approche au-delà d'un examen au niveau du processus pour inclure une analyse des causes profondes peuvent identifier et atténuer les problèmes causés par des facteurs tels que des défauts de conception, l'âge des composants et une installation incorrecte.

En acquérant une meilleure compréhension de comment et pourquoi les composants au niveau du système échouent et en changeant leur façon de penser pour inclure de nouvelles perspectives, les professionnels de la fiabilité peuvent améliorer les résultats à tous les niveaux. Aidés par les nouvelles technologies telles que les pièces compatibles IoT et l'utilisation de l'analyse de données pour estimer plus efficacement le comportement et mettre en œuvre des stratégies telles que des programmes de maintenance prédictive, les professionnels de la fiabilité modernes peuvent faire fonctionner la machine pour eux afin de fournir des pièces fiables, des processus fiables et des économies fiables.

Entretien et réparation d'équipement

- Le cas de la maintenance mobile :Fiix s'arrête au podcast Asset Reliability @ Work

- Qu'est-ce que la culture de la fiabilité ?

- Meilleurs performances en maintenance et fiabilité

- Externalisation de la maintenance :un modèle d'excellence opérationnelle

- Standard Aero récompensé pour son idée de maintenance et de fiabilité

- Les détails comptent pour la maintenance et la fiabilité

- SMRP est précieux pour les professionnels du M&R

- Fiabilité orientée famille

- SMRPCO obtient l'approbation pour le remboursement des frais d'examen sous GI bill