Pourquoi l'élément humain de la fiabilité est si important

Quand quelqu'un vous pose des questions sur votre programme de fiabilité, quelle est la première chose qui vous vient à l'esprit ? Pensez-vous à l'analyse des vibrations, à la thémographie, aux ultrasons, à l'analyse du courant moteur, à la détection de défauts, à l'analyse d'huile ou à une forme de contrôle non destructif ?

Vos pensées se tournent-elles vers des éléments basés sur des processus tels que l'analyse des causes profondes, l'analyse des défaillances, l'AMDEC, le RCM, la GMAO ou les flux de travail ? A quel moment considérez-vous les gens ? Vous pouvez avoir tous les outils et processus prédictifs nécessaires en place, mais sans les personnes pour fournir l'exécution nécessaire, les résultats du programme feront défaut.

Lorsque nous considérons les métriques, nous essayons d'évaluer chacune des technologies indépendamment en tant que programmes ou la santé générale des actifs pour exécuter leurs fonctions conçues, ce qui est très important. Le résultat final est notre efficacité par rapport à la productivité globale de l'opération.

Nous essayons efficacement de mesurer un impact négatif en déterminant le nombre de problèmes que nous avons évités. Cela nous amène à examiner une vaste gamme d'indicateurs avancés et retardés pour l'interprétation. À travers toutes les mesures examinées, nous négligeons généralement notre atout le plus critique :les personnes.

Les gens peuvent faire ou défaire n'importe quel programme par leur attitude, la façon dont ils exécutent leurs responsabilités quotidiennes, la façon dont ils interagissent avec leurs collègues, ainsi que la façon dont ils interagissent entre les départements. Une fois que nous aurons résolu le problème de la rémunération, les gens veulent contribuer et voir leur contribution faire la différence.

Ils sont fiers de leur travail et veulent être appréciés ou reconnus pour leurs contributions, ce qui peut être un simple remerciement. Ils veulent des opportunités d'apprentissage, de développement, de promotion et se sentent partie prenante du succès. Ils ont une vision de leur propre avenir et des objectifs de l'entreprise, avec le désir d'utiliser leurs talents pour partager le succès. Toutes ces idées et bien d'autres sont englobées dans l'engagement des employés.

Amener l'engagement à une définition unique est une tâche très difficile. Le Conference Board, une association mondiale indépendante de membres d'entreprises et de recherche, a défini en 2006 l'engagement des employés comme « un lien émotionnel accru qu'un employé ressent pour son organisation, qui l'incite à faire un plus grand effort discrétionnaire dans son travail » .

Maintenant que nous savons ce que c'est, comment classons-nous? D'après le rapport 2008 sur l'engagement des employés de Blessingwhite, il est indiqué :« Bien que l'Amérique du Nord ait l'une des proportions les plus élevées d'employés engagés au monde, moins d'un employé sur 3 (29 %) est pleinement engagé et 19 % sont réellement désengagés. »

Que faisons-nous bien ou correctement ?

Chez Cargill's Cleveland Mine, nous avons adopté le concept selon lequel l'engagement compte à la fois pour nos employés et pour le succès de notre entreprise. Lors de notre sondage sur l'engagement en 2004 qui a englobé tous les employés salariés et des unités de négociation, notre score total était de 61 %.

Cela nous a dit que nous avions beaucoup de travail à faire si nous voulions nous améliorer. L'enquête suivante en 2006, avec un score de 68 %, a montré que nous étions sur la bonne voie mais que nous avions encore un long chemin à parcourir pour changer la culture.

Le résultat de l'enquête 2007 de 74 pour cent a confirmé notre direction. Les résultats de notre dernier sondage de 88 % d'engagement (réalisé en 2008) nous amènent à ce que nous pensons être de classe mondiale, mais nous avons encore du travail à faire ; il y a encore des améliorations qui peuvent être apportées.

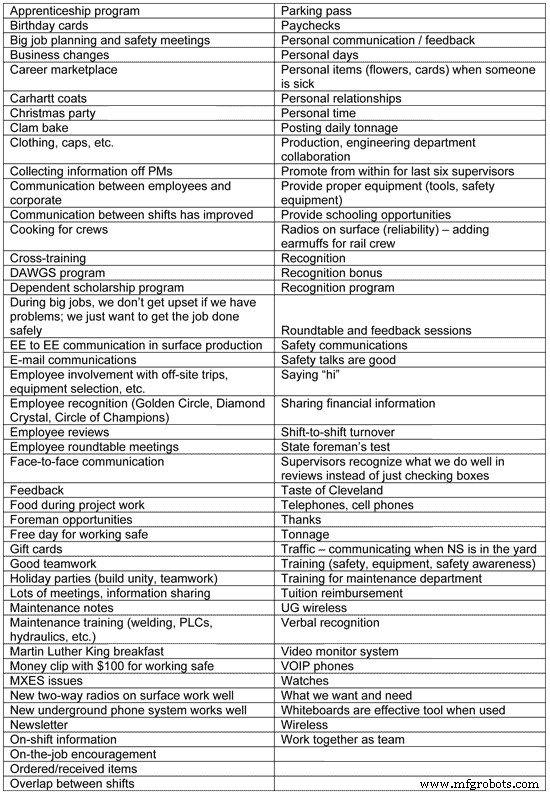

Regardons les commentaires de nos employés sur les raisons pour lesquelles ils se sentent engagés. Ces commentaires sont issus de ce que nous appelons des tables rondes, c'est-à-dire de petits groupes d'employés qui participent à une discussion animée par l'un de leurs pairs.

C'est un outil qui est utilisé pour découvrir ce que nous faisons que les employés aiment et les choses sur lesquelles nous devons nous améliorer. La question posée à tous les groupes était simplement « Que faisons-nous bien ? » Les réponses collectives par ordre alphabétique étaient :

Vous pouvez voir que les réponses varient considérablement car différentes personnes ont des priorités différentes. Il n'y a pas de « taille unique »; certaines personnes se sont senties engagées par la reconnaissance (formelle ou informelle), la formation, les opportunités de développement, l'amélioration de la sécurité, l'amélioration de la communication, les congés, les opportunités de socialisation et la connaissance de l'entreprise. En fin de compte, l'enthousiasme généré par l'engagement a un effet transformationnel sur la culture qui développe le sentiment d'implication en tant que catalyseur de résultats.

Programme d'apprentissage et opportunités éducatives

Bien qu'il serait très long de couvrir chaque élément de la liste, j'aimerais développer quelques commentaires tels que le programme d'apprentissage et DAWGS. Je suis sûr que beaucoup s'inquiètent de la diminution du bassin de talents pour les artisans qualifiés. Une façon de résoudre ce problème est de parrainer un programme d'apprentissage interne approuvé par le gouvernement fédéral, qui est administré par l'État, pour les mécaniciens de maintenance et les électriciens de maintenance.

La réussite du programme nécessite 576 heures de contact pédagogique ainsi que 8 000 heures de formation en cours d'emploi. Nous nous sommes associés au Cuyahoga Community College dans l'Ohio pour fournir l'essentiel de l'enseignement qui est complété par des instructions spécifiques à l'industrie telles que la lubrification, l'entretien de précision, etc.

L'apprenti inscrit assiste aux cours pendant son temps, généralement le soir, et l'entreprise paie tous les frais de scolarité et réorganisera les horaires de travail si nécessaire pour faciliter la participation aux cours. Cela nécessite un engagement conjoint de l'individu et de l'entreprise pour réussir. À la fin, la personne reçoit un certificat de compagnon dans son domaine respectif. Ceci est un exemple de la façon dont nous développons les gens pour leur croissance et répondons à nos besoins futurs.

En plus du processus d'apprentissage formel, nous offrons des opportunités éducatives aux personnes souhaitant améliorer leur base de connaissances. Nous avons de nombreux employés qui ont suivi une formation formelle en soudage qui ont terminé le cours, testé et reçu leur certification de soudage.

D'autres ont suivi des cours sur

Formation sécurité

Je souhaite également couvrir brièvement notre processus DAWGS. Il s'agit d'un processus de formation à la sécurité comportementale (BST) qui utilise l'acronyme DAWGS, qui signifie Develop Awareness With Group Safety. Il s'agit d'un processus comportemental de prévention des accidents conduit par les employés qui contribue à façonner la culture de la sécurité. Le processus renforce l'engagement envers la sécurité, forme des leaders en matière de sécurité et favorise l'engagement en partant de la base.

Il s'agit d'un processus « sans nom, sans blâme » où tous les employés ont été formés pour observer l'exécution des tâches et identifier les zones ou actions potentielles qui pourraient entraîner un accident ou des blessures. L'observation est réalisée avec des fiches d'observation DAWGS qui rappellent les conditions et les actions à connaître avec une zone de notes pour faciliter la discussion. L'observateur et la personne exécutant la tâche discutent ensuite de ce qui a été bien fait et de ce qui pourrait éventuellement être modifié pour rendre la tâche plus sûre à l'avenir.

La discussion entre pairs est une méthode non menaçante pour modifier les comportements en identifiant les situations à risque, avec la solution pour atténuer le risque développée par l'employé. Cette interaction conjointe entre les employés de l'usine permet de s'approprier le processus et d'avoir un œil vigilant sur les collègues et produit des améliorations positives.

Le programme est animé par un employé de l'unité de négociation qui forme les employés sur le processus DAWGS, comment effectuer des observations appropriées, maintient les mesures, dirige l'équipe de suppression des barrières, facilite l'équipe de direction DAWGS et est le champion du processus.

Le processus DAWGS a été lancé en mars 2002. C'était après que les taux de fréquence des blessures aient diminué grâce aux initiatives dirigées par la direction, mais nous avions besoin de quelque chose de plus pour prévenir les blessures. Quelle meilleure façon de prévenir les blessures que de faire participer les employés à la conduite du processus. Lorsque les employés se sont impliqués activement dans l'élaboration du processus, le taux d'accidents du travail avec arrêt de travail a considérablement diminué.

Au cours des années suivantes, le taux de blessures à déclaration obligatoire est également tombé au niveau actuel de zéro blessure à déclaration obligatoire. Ce n'est là qu'une des nombreuses réalisations marquantes de nos employés au cours des dernières années.

Apprenez à connaître notre mine

Avant de rapporter cela à la fiabilité, je voudrais donner un bref aperçu de notre fonctionnement. Nous sommes une exploitation minière souterraine qui utilise un style d'exploitation minière par chambres et piliers. La mine a une profondeur de 1 800 pieds et s'étend sur environ quatre milles sous le lac Érié. Notre entreprise est très dépendante de Mère Nature puisque notre produit principal est le sel de déglaçage utilisé pour garder les routes et les trottoirs libres de glace.

Nous maintenons une flotte d'équipements mobiles spécialisés qui extraient le sel, qui est chargé sur un système de bande transporteuse pour le transport vers l'opération de broyage, qui est également située sous terre. L'opération de broyage broie et tamise le sel en un produit utilisable. Il est ensuite transporté à la surface à l'aide d'un treuil de style Keppe. Les superficies abritent des installations qui expédient par camion, train et bateau. Nous avons également une usine de broyage pour fabriquer des produits spécialisés ainsi que des installations d'emballage.

Fiabilité et engagement sur ce site Cargill

De nombreuses industries ont plusieurs lignes de produits ou des redondances intégrées dans les zones critiques du processus. C'est un luxe que nous n'avons malheureusement pas. Lorsqu'une bande transporteuse tombe en panne ou qu'il y a un problème dans l'opération de fraisage, cela arrête notre seule ligne de production.

Le maintien de systèmes fiables est crucial pour notre succès. Nos processus d'extraction sont très exigeants en main-d'œuvre. Avec des opérations déployées sur une zone de quatre milles et la technologie d'automatisation n'étant pas une option viable, nous devons compter sur les personnes. Les gens doivent connaître l'opération, les conséquences de leur action sur l'opération et savoir utiliser leur esprit pour surmonter les défis.

En regardant en arrière il y a environ 10 ans, nous pensions que nos taux de production étaient plutôt bons, avec des records occasionnels. Nous avions amélioré notre disponibilité en fraisage. Nous avions amélioré la disponibilité de notre ligne principale. Malgré cela, nos taux de productivité ont commencé à baisser.

Une partie de la baisse a été attribuée à l'équipement ancien et vieillissant et au goulot d'étranglement fourni par cette usine vieillissante. La décision a été prise de moderniser l'ancienne usine, de remplacer l'équipement vieillissant par un nouvel équipement plus efficace et de réorganiser le flux de processus pour qu'il soit plus productif. Le nouveau broyeur a été installé en plusieurs phases sur 2001 et 2002 ; cela a conduit à une augmentation initiale de la productivité en 2003 de 28 pour cent par rapport à l'année précédente. La nouvelle technologie améliorée a fonctionné.

Il y avait autre chose qui a commencé à prendre forme au cours de cette installation. Pendant la phase de conception, les ingénieurs concevant le broyeur ont parlé aux opérateurs, mécaniciens et superviseurs du type de problèmes qu'ils avaient dans le passé et ont partagé les concepts qu'ils envisageaient pour le nouveau broyeur.

Les ingénieurs ont écouté les préoccupations et les idées. Ils ont travaillé à incorporer de nombreuses idées dans la conception finale. Certaines choses étaient très simples, comme changer les goulottes de transfert d'une conception carrée à une conception ronde pour éviter les blocages de matériaux et pour centrer les charges.

D'autres étaient plus complexes, comme l'élimination d'un élévateur à godets et son remplacement par deux courroies inclinées en raison des temps d'arrêt et de la maintenance élevés associés à l'élévateur à godets par rapport aux courroies. C'était la participation des employés. Lorsque le nouveau moulin a été achevé, les employés travaillant dans le secteur de l'usine se sont approprié et étaient fiers de souligner leurs suggestions qui se sont concrétisées.

Il y avait encore des gens qui pensaient qu'ils n'étaient pas entendus parce que leurs idées n'étaient pas intégrées. Celles-ci ont été évaluées au fur et à mesure que les problèmes se posaient et mises en pratique lorsque de telles idées résolvaient un problème spécifique. L'année suivante, 2004, la productivité a augmenté de 25 % par rapport à l'année précédente. C'est à ce moment-là que nous avons mené notre enquête d'engagement, obtenant des résultats de 61 %, ce qui était une vérification de la réalité.

Nous obtenions la participation des employés, mais pas dans tous les domaines. Nous avons été chargés de déterminer comment nous pourrions étendre cette implication pour la rendre significative pour tout le monde. De nombreuses initiatives ont été lancées pour répondre aux préoccupations mises en lumière par le sondage sur l'engagement. Celles-ci comprenaient des réunions de retour d'information trimestrielles organisées par le directeur de la mine, Bob Supko, avec tous les employés pour discuter de l'entreprise.

Ces séances de retour d'information étaient bien plus qu'une discussion sur les chiffres de production et les taux de fréquence de sécurité. Les employés ont reçu des informations sur les coûts de production, l'état des projets en cours, les projets futurs, les prévisions de marché et tout ce qui concernait le développement de notre entreprise. C'était la première fois que ces informations étaient partagées. Ils avaient également un forum ouvert pour poser des questions et recevoir des réponses ou faire des suggestions.

De nombreuses initiatives de formation ont été entreprises dans divers domaines, comme le programme d'apprentissage. Nous développions activement une communication ouverte dans tous les domaines de l'opération. Les employés commençaient à voir que nous passions de l'ancienne relation « nous contre eux » à une approche « nous » ou « équipe ».

La tendance s'est poursuivie en 2005 avec une augmentation de la productivité de 11 % par rapport à l'année précédente. Puis Dame Nature nous a donné un coup en 2006, pas de neige. Lorsqu'une entreprise dépend du froid, de la neige et de la glace, des températures de 60 degrés en janvier ne sont pas une bonne chose.

Les cadences de production ont dû être réduites en raison d'un manque de demande. Cela, à son tour, signifiait qu'il y avait des licenciements personnels. Heureusement, l'hiver est arrivé tard cette année; et en mars, nous étions ensevelis sous une couche de neige et des personnes mises à pied ont été rappelées. La productivité a baissé de 24 %, non pas à cause de nos employés, mais à cause du manque de demande.

La question restait de savoir comment cet hiver doux affecterait l'engagement de nos employés. L'enquête d'engagement a été menée et les résultats sont revenus, 68 pour cent d'engagement. Nous avions augmenté malgré les défis d'une mauvaise année.

L'année suivante, 2007, l'hiver a commencé tôt et a duré ce qui semblait être une éternité. La demande était élevée et le sel manquait. Nos employés ont augmenté pour répondre à la demande accrue en augmentant la productivité de 28 % par rapport à l'année précédente. Notre score d'engagement est passé à 74 %.

L'année suivante, 2008, n'a pas fait exception – une autre année enneigée avec une forte demande; les employés ont augmenté leur productivité de 5 % supplémentaires par rapport à l'année précédente, avec un engagement mesuré à 88 %.

L'importance de la lubrification dans l'effort de fiabilité

Ce sont les résultats d'une main-d'œuvre engagée, mais y parvenir n'est pas toujours facile. Il faut de la détermination et de la discipline pour garder le cap, surtout lorsqu'il semble plus facile d'abandonner une initiative car elle semble trop difficile à mener à bien.

L'une de ces initiatives, que j'appelle une pierre angulaire de la fiabilité, est la lubrification. L'équipement fonctionnera seulement aussi bien que le lubrifiant sur lequel les composants roulent. Le vieil adage selon lequel la graisse est de la graisse et l'huile est de l'huile a peut-être fonctionné il y a 50 ans, mais cela ne s'applique plus. Les gens doivent développer un respect nouveau et sain pour les complexités liées à une lubrification appropriée.

Une partie de ce développement consistait à faire suivre à chaque mécanicien un cours de lubrification de trois jours qui a été mené sur place. Cela a fourni la formation nécessaire pour développer la compréhension fondamentale que chaque composant nécessitant une lubrification a besoin du bon lubrifiant, appliqué de la bonne manière, dans la bonne quantité, au bon moment. Lorsque ces quatre principes sont respectés, l'équipement durera presque indéfiniment.

Lorsqu'on conduit ce type de formation avec des employés aguerris, il n'est pas toujours facile de se faire accepter. Je peux mieux illustrer cela avec un exemple de notre formation. Lorsque nous avons programmé les employés pour assister à cette formation, il y avait deux mécaniciens avec plus de 35 ans d'expérience.

Ils sont venus me demander pourquoi ils devaient suivre cette formation; ils avaient graissé des choses toute leur vie. « Qu'est-ce qu'ils vont m'apprendre sur la graisse de toute façon ? » Je leur ai dit d'aller en classe, de s'asseoir et d'écouter; à tout le moins, le déjeuner était fourni. Ils sont tous les deux allés en classe sans retour. Environ une semaine plus tard, j'ai reçu un appel de l'une des personnes demandant un livre de spécifications de lubrifiant, car il estimait que nous utilisions un lubrifiant incorrect pour une application.

Pour moi, c'était un accomplissement majeur; avoir un vétéran très expérimenté qui demande des éclaircissements signifiait qu'il comprenait non seulement le cours, mais qu'il appliquait ce qu'il avait appris.

Nous avons également examiné notre inventaire de lubrifiants souterrains, qui comprenait trois pages de lubrifiants différents. Voyant à partir de l'inventaire que plusieurs produits étaient très similaires, nous avons initié un effort de consolidation. Avec l'aide de notre fournisseur de lubrifiants, nous avons évalué chaque application pour les spécifications de produit correctes.

Nous avons pu regrouper les trois pages en 12 produits pétroliers et trois produits gras. Elle a été suivie d'une fiche d'application du produit pour les équipements fixes mobiles et rotatifs. Il s'agit d'une feuille d'une page à code couleur répertoriant tous les équipements mobiles ou fixes. Il identifie quel produit utiliser dans quelle application. Cela a considérablement réduit les stocks, réduit la contamination croisée et fourni une référence rapide et facile pour l'application.

Alors que le personnel de maintenance remplit généralement l'équipement et les carters d'engrenages, les opérateurs remplissent l'équipement lorsqu'ils effectuent une inspection pré-opérationnelle et constatent un faible niveau d'huile. Il est important que quiconque ajoute de l'huile comprenne les conséquences de ses actions. Cela a donné lieu à une formation formelle de base sur la lubrification pour certains des opérateurs d'équipement. À la fin de la formation, un opérateur a déclaré :« Je ne savais pas que le pétrole était si important. J'ai ajouté la mauvaise huile à ma transmission. Pour moi, cela montrait qu'il voulait faire ce qu'il fallait; il ne comprenait tout simplement pas pourquoi.

Il peut sembler que je sois parti sur une tangente avec la lubrification dès l'engagement, mais comme je l'ai mentionné, la lubrification est une pierre angulaire de la fiabilité. Avec une main-d'œuvre engagée, ils exécuteront ce qu'ils ont appris lorsqu'ils comprendront pourquoi. L'idée de l'engagement pour augmenter la fiabilité et la productivité peut sembler être un autre type de pensée.

Comme l'a déclaré Einstein, "Nous ne pouvons pas résoudre les problèmes en utilisant le même type de pensée que nous avons utilisé lorsque nous les avons créés." Nous n'avons pas créé nos problèmes actuels en utilisant l'engagement, mais cela pourrait être un pas dans la bonne direction pour les résoudre.

Communication et interaction

Examinons quelques autres initiatives qui ont été mises en œuvre et qui ont eu des effets dramatiques sur l'engagement. L'un est notre système de communication sans fil souterrain qui met l'équivalent de téléphones portables entre les mains des employés. En apparence, les gens peuvent rester en communication avec des téléphones portables ou des radios.

Le sous-sol est une situation unique; les ondes radio ne voyagent qu'en ligne droite. Cela nécessitait l'installation d'un réseau de fibre optique massif avec des points d'accès à chaque tournant permettant l'utilisation de téléphones voix sur IP. Des téléphones ont été distribués à tous les mécaniciens, électriciens, superviseurs, opérateurs et personnel travaillant dans des endroits éloignés.

Le personnel était désormais en mesure de rester en contact, d'obtenir des informations ou d'exprimer ses préoccupations sans délai et d'assurer une meilleure interaction entre les services. Le réseau sans fil a également permis l'utilisation d'ordinateurs sans fil de service grossier qui sont montés sur des véhicules pour accéder à l'intranet. Les employés peuvent désormais obtenir des informations en temps réel sur l'état de l'équipement, saisir des ordres de travail dans la GMAO et accéder aux informations sur la paie et/ou les ressources humaines.

Le réseau sans fil a également permis l'installation d'un système de suivi des mineurs. Grâce à une étiquette RFID située dans la lumière de la casquette d'une personne, l'emplacement de l'individu peut être déterminé sous terre. Il s'agit d'un avantage de sécurité majeur en cas d'événement nécessitant l'évacuation de la mine. Nos employés ont adopté cette technologie, sachant que c'était pour leur sécurité.

Une autre initiative a été la formation de l'équipe d'amélioration de la mine Cleveland, composée d'employés de divers départements et de membres de l'équipe de gestion. L'équipe est chargée d'explorer et de suggérer des initiatives de mise en œuvre qui continueront à accroître l'engagement et notre organisation. Une fois qu'une idée est approuvée, l'équipe prend les devants en tant que champion. Les résultats ont été concluants.

Deux réunions de programmation sont organisées chaque semaine – une pour le sous-sol et une pour la surface. Ces réunions sont transversales, en présence de l'ordonnanceur, du planificateur, des superviseurs de maintenance et des superviseurs de production. La réunion est animée par le planificateur, qui présente un planning préliminaire composé des travaux de maintenance préventive et des travaux de réparation pour la semaine suivante.

Le délai de travail est négocié avec la production. La production fournit le temps disponible et la maintenance fournit les ressources nécessaires. Chacun apporte également une liste de demandes de discussion pour déterminer l'accès à l'équipement, la disponibilité du matériel et de la main-d'œuvre ainsi que la priorité.

La seule règle de base est que la maintenance préventive est la priorité absolue et ne peut pas être supprimée du calendrier. À la fin de la réunion, le planificateur rassemble tous les accords dans un calendrier final pour publication et affichage. Cela rassemble tous les départements dans un processus de réflexion commun, avec l'affichage du calendrier alertant tous les employés lorsque leur équipement sera programmé pour des réparations.

Idées, amélioration et innovation

L'innovation est l'un des piliers d'une organisation. Tous les employés sont encouragés à saisir leurs idées d'amélioration dans une base de données informatique pour examen. Chaque idée est discutée par une équipe interfonctionnelle composée d'employés et de responsables de la surface et du sous-sol, de la maintenance, de la production et de la comptabilité.

Chaque idée est examinée et transmise au surintendant respectif avec une recommandation de l'équipe d'innovation pour la faisabilité. L'idée est alors mise en œuvre ou déclinée. Dans l'un ou l'autre cas, l'employé est tenu informé de l'avancement et des raisons de l'action entreprise sont expliqués.

Les idées peuvent provenir d'individus, de groupes ou de séances de remue-méninges dirigées par des employés. Les idées vont des solutions de problèmes uniques, des améliorations de la sécurité et des projets d'investissement majeurs aux nouveaux développements qui ont reçu des brevets.

Il est toujours difficile d'embaucher de nouveaux employés pour trouver des personnes qualifiées qui correspondent à la culture de l'organisation. Tous les départements (maintenance, opérations, ingénierie et comptabilité) collaborent avec le responsable des ressources humaines et jouent un rôle actif avec lui lors de la sélection de nouveaux talents.

Les entretiens sont menés en équipe, avec un membre du service assis aux côtés du responsable des ressources humaines. C'est un processus qui prend du temps, mais les résultats nous permettent de recruter des employés vraiment talentueux qui s'impliquent activement.

Ce ne sont là que quelques-uns des nombreux exemples de la façon dont la participation interfonctionnelle des services et des employés s'efforce d'éliminer les obstacles. Les individus et les services peuvent se laisser emporter par leur propre monde, perdant de vue l'objectif opérationnel. Chacune des initiatives a un impact positif pour l'individu tout en développant la conscience qu'elle fait partie de l'organisation de l'opération et de son propre avenir.

Quand je prends du recul et que je regarde notre fonctionnement, nous avons un programme d'analyse vibratoire, un programme de thermographie infrarouge, un programme d'analyse d'huile, un programme CND, nous effectuons la détection de défauts UE, l'analyse modale, l'analyse du courant moteur, nous utilisons une GMAO , et des processus sont en place pour faciliter les flux de travail, la planification, l'ordonnancement et le contrôle des stocks. Toutes ces technologies et tous ces processus produisent des résultats bénéfiques, mais je ne peux pas me fier à l'un d'entre eux et dire que l'un d'entre eux est exceptionnel.

Toutes les technologies fonctionnent de concert pour identifier les lacunes, nous alerter sur des performances inférieures aux normes et aider à planifier l'avenir. Les processus se développent et évoluent continuellement au fur et à mesure qu'ils subissent une amélioration continue. Chacun d'entre eux a la possibilité de grandir et de s'améliorer. Bon nombre des lacunes de nos technologies et de nos processus sont masquées en raison des capacités d'exécution de nos employés.

La seule chose qui se démarque de toutes ces technologies et processus, ce sont nos employés. Cela apporte l'élément humain à la fiabilité. Nous avons une main-d'œuvre hautement qualifiée et engagée qui connaît l'entreprise et sait comment travailler en équipe cohésive pour favoriser le succès. Dale Fehrenbach, responsable de notre unité commerciale de dégivrage, a déclaré : « Ou dit plus directement, les employés très engagés sont en sécurité et très productifs. »

Entretien et réparation d'équipement

- La clé n°1 du succès de la fiabilité

- RH :le chaînon manquant vers la fiabilité

- Les avantages des accouplements à mâchoires en cisaillement

- Le côté non technique de la fiabilité

- L'importance des tendances en matière de fiabilité des moteurs électriques

- Pourquoi l'excellence en matière de fiabilité est impérative pour la sécurité

- L'élément humain critique dans la stratégie de cybersécurité

- Pourquoi les consommateurs ne se soucient-ils pas davantage de la traite des êtres humains dans la chaîne d'approvisionnement ?

- Qu'est-ce que le double duromètre et pourquoi est-ce important dans le processus de fabrication ?