TPM avec RCM forme une combinaison puissante

Deux philosophies complémentaires forment une puissante combinaison pour changer la culture organisationnelle et établir un processus d'amélioration continue. L'approche de Maintenance Productive Totale (TPM), basée sur les personnes et les processus, transforme la culture et la façon dont nous percevons nos actifs.

L'approche de la maintenance centrée sur la fiabilité (RCM) peut être intimidante, même si elle établit une base solide pour une stratégie de maintenance. Individuellement, les deux ont été des approches monumentales de l'excellence de la maintenance, mais lorsqu'elles sont combinées, elles ont permis de réduire les temps d'arrêt et d'augmenter la productivité.

SKF a pris la décision de changer sa vision de ses actifs. Nos atouts – comme le vôtre – sont inestimables. Serait-ce aussi simple que de prendre la décision de changer ?

Philosophies complémentaires

En soutenant le processus TPM, en particulier les piliers Maintenance planifiée et Maintenance autonome, la méthodologie RCM consolidera davantage les bases de la gestion de la maintenance et facilitera l'amélioration continue.

Vous pouvez de manière concluante obtenir un programme de maintenance basé sur les objectifs commerciaux globaux de l'organisation. Ce que nous devons tous d'abord comprendre, c'est qu'avant que quelqu'un aille quelque part (c'est-à-dire une production et une maintenance « de classe mondiale ») ou fasse quoi que ce soit (c'est-à-dire « travailler plus intelligemment au lieu de plus dur »), une décision doit être prise à tous les niveaux de l'organisation pour changer.

SKF l'a appris de première main dans l'une de nos usines de la division automobile en Amérique du Sud. Dans un marché très concurrentiel, cette usine a eu du mal à acquérir l'avantage concurrentiel avec un comportement traditionnel en matière de production et de maintenance.

Face à la fermeture imminente dans les années à venir, ils ont décidé d'opérer un changement. Afin de rester ouverte et noblement sauver de nombreux emplois dans le processus, cette usine a choisi TPM comme catalyseur de changement.

Quelque temps plus tard, SKF a adopté cette philosophie comme l'un de ses moyens de jeter les bases d'une excellence de fabrication de classe mondiale.

Depuis l'adoption du TPM, SKF a commencé à comprendre l'ingrédient manquant, la réflexion sur la fiabilité. On a d'abord pensé que l'adaptation était RCM, mais il s'est ensuite avéré plus apte à utiliser le processus SKF SRCM.

Pourquoi? Le RCM est particulièrement utile et faisable pour la maintenance d'installations identiques (comme les avions), mais compte tenu du contexte opérationnel et de la maintenabilité de nos actifs, ce n'était pas le cas.

Un autre problème était qu'un certain niveau de maturité de maintenance est requis pour garantir des données d'actifs précises et complètes. Il était difficile de jauger et de s'assurer que tout le monde serait à des niveaux équivalents. Sur la base de l'irrégularité des actifs et de la maturité irrésolue de la maintenance, SKF a choisi SKF SRCM.

SKF SRCM est un processus de revue de stratégie de maintenance qui fournit pratiquement les mêmes résultats que le RCM classique, mais utilise un processus efficace pour définir les besoins et concentrer les efforts appropriés sur les équipements, fonctions et systèmes critiques et non critiques.

TPM et SKF SRCM ont été intégrés, et le pilier de maintenance planifiée de TPM a été repensé depuis. Les impacts affectent non seulement le pilier Maintenance planifiée, mais ont un effet en cascade sur tous les piliers que SKF a choisi de mettre en œuvre.

Les piliers choisis, sans ordre particulier, sont l'amélioration ciblée, la formation et l'éducation, la maintenance planifiée et la maintenance autonome avec une base de 5-S.

Maintenance productive totale

TPM, une philosophie japonaise utilisée dans de nombreuses facettes de l'industrie, cherche à augmenter la productivité en éliminant tout gaspillage d'effort. La TPM est attrayante pour de nombreuses industries différentes, mais s'est avérée efficace dans la fabrication en ligne et par lots.

L'idée a commencé en 1951 lorsque la maintenance préventive a été introduite au Japon en provenance des États-Unis. Nippondenso, qui fait partie de Toyota, a été la première entreprise au Japon à introduire la maintenance préventive à l'échelle de l'usine en 1960.(5)

Après quelques réalisations, la charge de travail était trop importante pour la maintenance seule. Une relation de maintenance partagée entre les opérateurs et la maintenance a été mise en place, appelée maintenance planifiée et autonome.

Cela est depuis devenu les huit piliers que nous connaissons communément aujourd'hui sous le nom de Kobetsu Kaizen, maintenance autonome, maintenance planifiée, formation et éducation, gestion précoce de l'équipement, sécurité, hygiène et environnement, maintenance de la qualité et TPM au bureau.

De nombreuses organisations différentes modifient la TPM et la rendent unique à la philosophie de leur entreprise ; cependant, le concept et les progressions internes restent pour la plupart les mêmes.

Maintenance centrée sur la fiabilité

Le RCM peut être brièvement expliqué comme un processus structuré, développé à l'origine dans l'industrie du transport aérien, pour déterminer les stratégies de maintenance des équipements requises pour tout actif physique afin de s'assurer qu'il continue de remplir ses fonctions prévues dans son contexte opérationnel actuel.

Les actifs sont décomposés, largement analysés et décrits, des analyses des modes et effets de défaillance (AMDEC) sont effectuées pour les composants les plus critiques, et l'organisation et les processus de maintenance sont soigneusement (re)définis.(1)

Pour faire une déclaration austère, le RCM est dérivé d'un processus visant à empêcher les avions de tomber du ciel et à faire des centrales nucléaires la prochaine catastrophe de type Tchernobyl.

Le RCM a été développé dans l'industrie de l'aviation commerciale américaine à la fin des années 1960. Le RCM a ensuite été adopté par le département américain de la Défense dans les années 1970. Le RCM a été identifié par le USA Electric Power Research Institute (EPRI) en 1984 comme un candidat pour une application aux centrales nucléaires. Par ailleurs, trois applications pilotes ont été parrainées par l'EPRI de 1985 à 1987; ils étaient tous des études sur un seul système qui ont été lancées.

Pour clarifier davantage ce que RCM est et n'est pas, une norme de la Society of Automotive Engineers a été développée, connue sous le nom de SAE JA10112 et peut être consultée sur www.SAE.org. Cette norme fournit un critère d'évaluation pour éliminer toute question de savoir si le processus dit de RCM est fidèle à ses racines pour garantir que l'actif continue de remplir ses fonctions prévues dans son contexte d'exploitation actuel.

Les sept critères simplifiés sont les suivants :

- Quels sont les fonctions et le contexte de fonctionnement ?

- Comment peut-il ne pas atteindre ces fonctions ?

- Qu'est-ce qui fait qu'un échec de fonction devient vrai ?

- Quel est le résultat de ce véritable échec ?

- Quel est le résultat du résultat et sa signification définie ?

- Que faut-il faire pour éliminer l'échec ?

- Que faut-il faire si l'échec ne peut pas être éliminé ?

Premiers pas d'abord

SKF a décidé de changer et a choisi un véhicule. Nous avons ensuite modifié ce véhicule pour répondre à nos besoins et répondre à la culture. Le TPM simple et le SKF SRCM étaient les méthodes sponsorisées. Ces deux méthodes, une fois combinées, ne seraient que le point de départ d'une excellence de fabrication de classe mondiale.

De nombreux autres domaines tels que Six Sigma, l'efficacité énergétique, etc., doivent être saupoudrés et ils doivent tous être bien équilibrés les uns avec les autres. Des raisons exclusives restreignent certains contenus sur le comment, mais si vous vous concentrez uniquement sur le pilier Maintenance planifiée de la TPM, les points principaux peuvent être mis en évidence et transmis.

Ce changement n'était pas seulement nécessaire pour l'atelier de fabrication, mais aussi pour l'équipe de direction. SKF avait besoin d'ouvrir les yeux pour voir autrement. L'analyse comparative a été la première mesure clé.

Évaluer nos performances par rapport à d'autres industries manufacturières à travers le monde était vital. SKF avait des poches de « meilleures pratiques » en interne, mais il serait plus efficace de comparer des organisations externes. Cela aiderait à faire comprendre le besoin de changement.

Cinq façons clés d'améliorer SKF

Des visites d'entreprises comme Bosch, Tetra Pak, Fiat et Unilever (entre autres) ont permis de créer une analyse des écarts afin de mesurer avec précision notre situation actuelle par rapport à la vision de SKF. L'analyse des écarts ainsi que l'analyse des besoins des clients SKF (CNA) sont les outils qui sont utilisés. SKF avait besoin de mesurer la maturité de la production et de la maintenance.

Ces outils sont assez simples pour relayer les informations entre les différentes usines de fabrication du monde entier vers un emplacement centralisé. Les analyses des écarts et le CNA sont un effort continu qui est généralement effectué sur une fréquence annuelle pour vérifier les progrès et remédier aux points faibles.

La structure organisationnelle était vraiment nécessaire. Pourquoi? Dans une organisation mondiale, il n'est pas pratique d'avoir un petit ou un grand groupe situé au centre pour effectuer un changement global.

Il a fallu un certain temps pour configurer la structure organisationnelle la plus appropriée. Il n'y a généralement pas de bonne ou de mauvaise façon, mais il y a certainement des sous-produits d'une mauvaise structure organisationnelle.

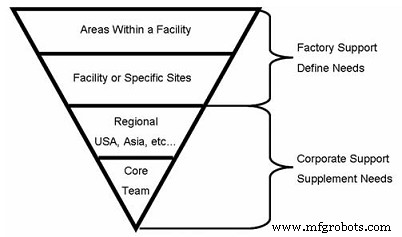

Une approche ascendante était la voie privilégiée. SKF a constaté qu'elle doit constamment évoluer pour faire face aux nouveaux problèmes et promouvoir des améliorations continues. Le diagramme ci-dessous illustre l'approche ascendante et indique où le soutien a été aligné pour une amélioration continue.

Figure 1. Approche descendante pour la structure organisationnelle.

Le conseil est un domaine clé qui continue de faire la différence. Lorsque SKF n'a pas les ressources ou la disponibilité interne, il doit être complété. Nous avons fait appel à des consultants TPM, ainsi qu'à d'autres experts en contenu, pour aider SKF à se transformer à l'échelle mondiale.

En raison de la nature des consultants, leurs livrables correspondent précisément aux besoins de l'organisation. Des consultants de qualité sont indispensables pour que SKF comprenne mieux sa situation actuelle et acquière un avantage concurrentiel par rapport à la direction que prend l'opposition.

Le Business Process Management (BPM) est quelque chose qui a émergé récemment dans le contexte des systèmes BPM. Les systèmes BPM permettent à la direction et aux ingénieurs d'analyser et de mesurer l'efficacité des processus métier.

À l'aide d'un système BPM rudimentaire, la division industrielle et la division de service de SKF ont uni leurs forces et superposé l'optimisation de l'efficacité des actifs (AEO) à l'aide du processus SKF SRCM et du pilier Maintenance planifiée de la TPM. Six caractéristiques fondamentales ont été identifiées dans le cadre de la maintenance planifiée :

- Évaluer l'étape actuelle (KPI et alignement des objectifs commerciaux)

- Réparer les actifs et améliorer les points faibles

- Organiser le système de gestion de la maintenance informatique (GMAO)

- Développer une stratégie de maintenance

- Mettre en œuvre la stratégie de maintenance

- Évaluer et maintenir la stratégie de maintenance

Le dernier domaine clé que SKF a pu exploiter est de savoir comment et quand utiliser quelles technologies et techniques. SKF Asset Management Services travaille en étroite collaboration pour prescrire le bon médicament pour un diagnostic précis. Ceci, bien sûr, dans le cadre de la gestion de la maintenance. Il est bien prouvé que gagner une victoire rapide n'est que cela - une victoire rapide et courte.

Une partie du processus de prise de décision, comme discuté ci-dessus, consiste à décider si des améliorations soutenues au fil du temps sont appropriées ou s'il est plus astucieux d'obtenir des gains rapides afin de prendre de l'élan. SKF a opté pour des améliorations durables au fil du temps.

En conclusion, il est assez simple de décider de faire n'importe quoi. Suivre jusqu'au bout et s'améliorer continuellement est ce que la plupart échouent à faire. L'établissement de systèmes et de processus et leur mise en place sont les plus importants pour l'amélioration continue.

Serait-ce aussi simple que de prendre la décision de changer ? La réponse, à mon avis, est non; c'est ce qu'est le contenu et ce que nous faisons. Ce n'est pas ce dont nous parlons simplement, mais plutôt des actions. C'est ce qui est nécessaire pour réaliser la vision globale.

SKF continue d'enregistrer des résultats tels que des temps d'arrêt réduits, un débit amélioré, une efficacité accrue et la satisfaction des employés grâce à cette décision. De plus, le choix vous appartient. Que déciderez-vous ?

Références

- Glossaire Aptitude Exchange www.aptitudexchange.com

- Publié en août 1999. Critères d'évaluation des processus de maintenance centrés sur la fiabilité (RCM), SAE JA 1011. www.sae.org

- Nowlan FS, Heap HF,. 1978. Maintenance centrée sur la fiabilité, National Technical Information Service, U.S. Department of Commerce, Springfield, Virginie

- Roberts J. 1997. "Total Productive Maintenance (TPM)", Département de technologie industrielle et d'ingénierie Texas A&M University-Commerce ; L'interface technologique. http://et.nmsu.edu/~etti/fall97/manufacturing/tpm2.html

- Venkatesh J. révisé le 28 octobre 2007. An Introduction to Total Productive Maintenance (TPM) http://www.plantmaintenance.com/articles/tpm_intro.shtml

Entretien et réparation d'équipement

- 5 façons de réduire la consommation d'énergie avec un bon entretien

- Mise en œuvre de la maintenance prédictive à l'aide de la maintenance préventive

- Réduire les déchets avec un flux de travail fluide

- Formulaires de maintenance de générateur de turbine de consolidation

- SKF signe un contrat de maintenance avec Valero Energy

- Pourquoi les initiatives TPM échouent parfois

- Luminant renouvelle son contrat de maintenance avec Fluor

- Gérer un personnel de maintenance réduit

- Résoudre les problèmes de maintenance avec la collaboration mobile