Amélioration grâce à la surveillance sans fil

La défaillance mécanique des moteurs, des entraînements et d'autres équipements électromécaniques vitaux est l'une des raisons les plus courantes des arrêts de production. Heureusement, les récents progrès de la surveillance des vibrations et de l'analyse des données ont conduit à des systèmes de surveillance de l'état capables de détecter avec précision un problème avant la défaillance, réduisant ainsi les arrêts coûteux des machines et optimisant la production.

Ces systèmes sont installés sur l'équipement surveillé et sont généralement reliés en réseau à un ordinateur central pour l'analyse des données et l'annonce des alarmes. Étant donné que les machines peuvent se trouver dans des emplacements distants où l'infrastructure réseau n'est pas disponible, ou sur des plates-formes mobiles où la connectivité réseau câblée n'est pas pratique, la communication sans fil est une alternative de mise en réseau qui offre des économies de coûts d'installation, un déploiement plus rapide et une fiabilité améliorée dans certaines situations .

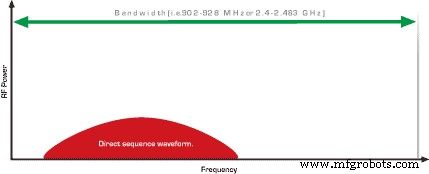

Figure 1. Forme d'onde à séquence directe.

QUESTIONS ET PRÉOCCUPATIONS

Pour de nombreuses industries, l'achat d'un système de surveillance des conditions se justifie facilement avec un simple calcul de retour sur investissement (ROI). Pour un coût relativement minime, les machines vitales peuvent être équipées d'une surveillance d'état pour réduire les pannes de fonctionnement. Cependant, il y a des coûts supplémentaires à prendre en compte lorsque l'infrastructure réseau n'est pas disponible ou pratique. Ces dépenses supplémentaires peuvent inclure l'installation de câbles à fibres optiques, l'ingénierie/l'installation de conduits, le creusement de tranchées entre les bâtiments, la location de lignes téléphoniques pour des sites distants et l'installation de guirlandes ou de bagues collectrices pour l'équipement mobile. Ces coûts supplémentaires peuvent pousser le retour sur investissement au-delà de ce que la direction acceptera.

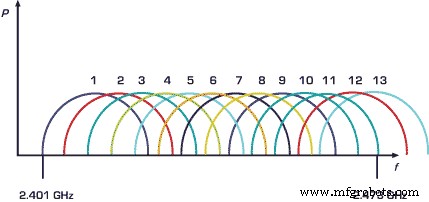

Figure 2. Canaux à séquence directe 802.11b.

Si la machine surveillée se trouve dans un emplacement distant au sein de l'usine où l'infrastructure réseau n'est pas disponible, l'installation de câbles est nécessaire. Les coûts d'installation du câble dans une installation industrielle peuvent varier considérablement en fonction du type d'installation et des configurations physiques. Par exemple, des études ont montré que l'installation moyenne de câbles dans une usine chimique est de 40 $ par pied (120 $ par mètre), tandis que l'installation de câbles dans une centrale nucléaire peut atteindre 2 000 $ par pied (6 000 $ par mètre). Le coût réel du câble dépend de l'emplacement de la machine par rapport à l'infrastructure réseau existante, du type de câble nécessaire (par exemple, fibre optique), de l'ingénierie des conduits (si nécessaire), des taux de coût de la main-d'œuvre et de la nécessité de creuser des tranchées.

Si la machine se trouve dans un endroit éloigné à plusieurs miles (kilomètres) ou plus, la location de lignes téléphoniques pour les communications est requise. Les coûts d'une ligne téléphonique louée comprennent généralement des frais d'activation/d'installation initiaux et des frais mensuels basés sur la vitesse du service. Étant donné que la surveillance des vibrations est continue et consomme généralement beaucoup de données, le service de ligne téléphonique doit prendre en charge une vitesse suffisamment élevée pour une surveillance continue. Le service de ligne téléphonique vers des sites éloignés tels que les stations de pompage est également sujet à des pannes de communication en raison de la mauvaise qualité de la ligne, et la fiabilité peut être préoccupante. Les services cellulaires sans fil sont parfois une option pour les sites distants, mais sont soumis à la disponibilité du service et limités en vitesse. Les coûts d'abonnement aux données cellulaires peuvent également être élevés.

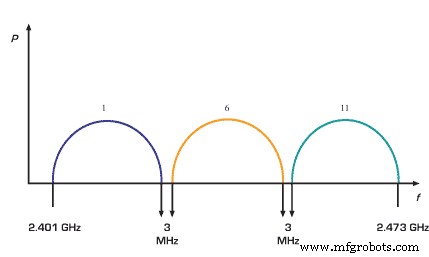

Figure 3. Canaux 802.11b sans chevauchement.

Si la machine se trouve sur une plate-forme mobile (telle qu'un pont roulant, un chariot de transfert ou un système de convoyeur), la connexion du système de surveillance de l'état au réseau de l'usine est un défi particulier. Selon la vitesse et la distance parcourue par la plate-forme, des méthodes de câblage traditionnelles telles que le festoning peuvent être possibles. Cependant, le festoning est sujet à l'usure et est en soi un problème de fiabilité car les câbles peuvent se casser. Pour les plates-formes de filage, des bagues collectrices avec prise en charge Ethernet sont disponibles mais sont coûteuses et nécessitent un entretien périodique. Certaines machines peuvent se déplacer si vite que la seule méthode de communication pratique est la radiofréquence (RF) sans fil.

Compte tenu des défis des systèmes de surveillance de l'état des réseaux, les communications sans fil offrent des coûts d'installation inférieurs (temps de retour sur investissement raccourci), éliminent les lignes téléphoniques et surveillent à distance les machines qui n'étaient pas pratiques auparavant. Cependant, les technologies et les équipements sans fil varient considérablement en termes de performances et de fiabilité dans les installations industrielles. La conception d'un réseau sans fil réussi nécessite un examen de l'utilisation sans fil actuelle, des chemins RF et des défis environnementaux de l'installation industrielle.

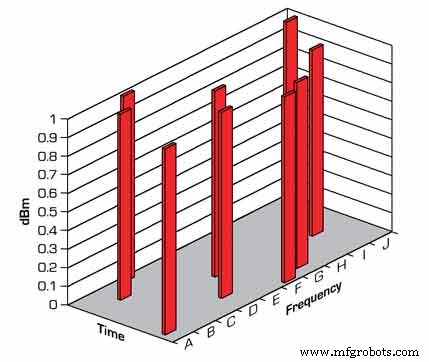

Figure 4. Canaux à sauts de fréquence.

TECHNOLOGIES SANS FIL

L'approche la plus courante de l'Ethernet sans fil est la transmission RF dans les bandes de spectre étalé. À l'échelle mondiale, les bandes 2,4 et 5,8 gigahertz (GHz) sont disponibles pour une utilisation sans licence dans la plupart des pays.

L'étalement du spectre signifie littéralement l'étalement de l'énergie RF sur l'ensemble (ou une large partie du) spectre. Cette technique permet des communications à vitesse relativement élevée tout en étant conçue pour fonctionner dans des environnements bruyants où plusieurs systèmes RF sont présents. Il existe deux méthodes principales d'étalement de l'énergie RF :la séquence directe et le saut de fréquence. Les deux méthodes présentent des avantages et des inconvénients pour les communications sans fil industrielles.

La séquence directe utilise un large canal dans la bande pour moduler simultanément un modèle de bits hautement codé (voir Figure 1.)

La séquence directe offre les débits de données à spectre étalé les plus rapides, car le canal large permet la transmission de schémas de modulation complexes. La modulation du domaine de fréquence orthogonal (OFDM) est une technique de modulation complexe capable de débits de données rapides et est largement utilisée dans la norme IEEE 802.11g, prenant en charge des débits de données RF jusqu'à 54 mégabits par seconde (Mbps).

La séquence directe est la méthode utilisée par toutes les normes Wi-Fi ouvertes populaires aujourd'hui, y compris IEEE 802.11b, 802.11g (tous deux transmettant dans la bande 2,4 GHz) et 802.11a (transmettant dans la bande 5,8 GHz). Bien que la modulation à large bande offre une vitesse élevée, elle rend également le système RF plus sujet aux problèmes de bruit lorsque plusieurs systèmes fonctionnent à proximité. Par exemple, IEEE 802.11b a 13 canaux disponibles (seulement 11 canaux dans certains pays), mais seuls trois canaux ne se chevauchent pas (voir figures 2 et 3).

En raison du chevauchement des canaux et de la popularité des systèmes Wi-Fi dans les usines, la surpopulation des bandes et la saturation RF peuvent entraîner de mauvaises performances sans fil. Le saut de fréquence est une technique très populaire pour les systèmes industriels car il possède des techniques d'immunité au bruit exceptionnelles. Contrairement à la séquence directe, le saut de fréquence utilise de nombreux canaux plus petits dans le spectre et change rapidement de canal, ou "saute autour", d'un canal à l'autre (voir Figure 4). En incorporant des techniques de correction d'erreurs, le saut de fréquence offre les meilleures chances de réussite de la transmission de données, car l'émetteur enverra le paquet encore et encore en utilisant différents canaux jusqu'à ce qu'un accusé de réception soit reçu. L'inconvénient du saut de fréquence est qu'il est plus lent que la séquence directe et a une latence de données plus longue. La plupart des systèmes à saut de fréquence sont limités à un débit de données RF de 1 Mbps ou moins. Mais si le débit de données est suffisamment rapide pour l'application, la fiabilité du saut de fréquence est difficile à battre, surtout si d'autres systèmes RF seront ajoutés à l'avenir.

Les modems à saut de fréquence sont propriétaires, ce qui signifie que chaque fabricant utilise sa propre technique, et le fournisseur X ne communiquera généralement pas avec le fournisseur Y. Bien que cela soit potentiellement un inconvénient pour les systèmes commerciaux, cela peut être souhaitable pour les systèmes industriels pour deux raisons :la sécurité et l'isolement du système de technologie de l'information sans fil. Étant donné que la technique de saut de fréquence n'est pas basée sur une norme ouverte, le fabricant peut utiliser des processus d'authentification uniques et des techniques de cryptage sophistiquées.

Alors que la sécurité s'est considérablement améliorée dans les systèmes Wi-Fi avec les normes WPA et WPA2, les pirates informatiques continueront à rechercher des failles. De nombreux fabricants de Wi-Fi industriels incluent désormais une option pour masquer le point d'accès en ne transmettant pas sa balise SSID. Cette technique est efficace pour cacher le point d'accès aux pirates potentiels.

Le saut de fréquence offre également aux directeurs d'usine la possibilité d'exploiter leur propre réseau sans fil indépendamment du service informatique. En raison de la popularité des technologies 802.11 pour l'accès au réseau sans fil, les systèmes de codes-barres d'entrepôt et la vidéosurveillance, les systèmes de saut de fréquence propriétaires peuvent être le meilleur choix pour les systèmes industriels et maintenir la paix entre les chefs de service.

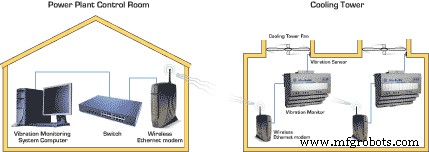

Figure 5. Application de tour de refroidissement sans fil.

INTÉGRATION DE LA SURVEILLANCE DU SANS FIL ET DES CONDITIONS

La plupart des systèmes de maintenance conditionnelle ont une option de communication Ethernet pour la connectivité réseau. Ethernet est l'interface la plus facilement adaptable pour le sans fil si deux considérations sont observées :le débit de données (bande passante) et la latence des données. Ces considérations entrent particulièrement en jeu lorsque plusieurs machines distantes sont surveillées. Il est important de concevoir un réseau RF qui atteint efficacement tous les sites distants tout en maintenant des débits de données adéquats. Si le nombre de machines distantes est élevé, il peut être préférable d'installer des systèmes RF séparés pour maximiser les performances de chaque système. Les emplacements des machines et les structures des bâtiments détermineront le placement des antennes et peuvent être une autre raison d'envisager plusieurs systèmes RF. De nombreux systèmes industriels prennent également en charge la répétition de paquets pour faciliter la propagation du signal RF tout en créant des maillages auto-réparateurs. Enfin, il est très important que l'équipement sans fil soit conçu spécifiquement pour les installations industrielles. Les spécifications clés à examiner sont la puissance de sortie RF (plus élevée est généralement meilleure), la température de fonctionnement, les diagnostics intégrés, les certifications dangereuses (si nécessaire) et, peut-être le plus important, le niveau de connaissance des réseaux industriels du personnel d'assistance.

APPLICATIONS SANS FIL

La surveillance à distance de l'état peut profiter à presque toutes les industries où les machines électromécaniques sont vitales pour la production. Plusieurs applications où la surveillance de l'état sans fil est particulièrement efficace comprennent la surveillance des pompes dans les usines de traitement des eaux usées, les entraînements utilisés sur les plates-formes de forage pétrolier/gazier, les entraînements sur les chaînes de montage dans les usines automobiles et les ponts roulants dans les usines de métal chaud.

Une application particulièrement intéressante est la surveillance des ventilateurs de refroidissement des centrales électriques.

Une centrale électrique au charbon souhaitait surveiller ses ventilateurs de refroidissement situés à la base de ses tours de refroidissement. Les ventilateurs de refroidissement sont montés dans des zones très difficiles où de la vapeur chaude est toujours présente. Lorsqu'un ventilateur tombait en panne, la tour devait être arrêtée pour permettre à un technicien de la réparer, réduisant ainsi la puissance de sortie de l'usine, parfois pendant les périodes de pointe de demande. En installant le système de surveillance de l'état, l'usine serait en mesure de planifier la réparation des ventilateurs pendant les arrêts hors pointe.

Le système de surveillance de l'état était relativement facile à installer, sauf que les tours manquaient d'infrastructure de réseau Ethernet. Le coût de tirage du câble à fibre optique a été estimé à plus de 100 000 $ et l'installation prendrait plus de six mois. La centrale a étudié l'utilisation de l'Ethernet sans fil et a découvert qu'elle ne coûterait qu'une petite fraction de la fibre et pourrait être installée en trois semaines. L'installation s'est bien déroulée et le système fonctionne de manière fiable depuis plus de cinq ans (voir Figure 5.)

RÉSUMÉ

Les progrès de l'analyse des vibrations ont conduit à des systèmes modernes de surveillance de l'état qui peuvent considérablement améliorer la production de l'usine. Malheureusement, les coûts de mise en réseau de ces appareils peuvent être très élevés ou peu pratiques. Les technologies sans fil industrielles offrent une alternative aux réseaux câblés et peuvent entraîner des coûts inférieurs et une meilleure fiabilité. Il faut cependant veiller à choisir la meilleure technologie et le meilleur matériel sans fil pour assurer le succès du système.

Entretien et réparation d'équipement

- Comment améliorer la gestion du cloud grâce à une politique de balisage des ressources cloud ?

- Catalyst Paper cherche à améliorer les performances de l'usine

- Conduire à travers l'écoute

- Un système de surveillance continue vous convient-il ?

- La technologie aide l'usine Novartis à améliorer la flexibilité et l'efficacité des opérateurs

- Comment améliorer la qualité des produits... via les réseaux sociaux

- Comment le programme basé sur la fiabilité améliore-t-il la sécurité ?

- Les usines peuvent économiser jusqu'à 90 % sur les coûts de surveillance des vannes grâce aux capteurs IoT sans fil

- Solution de surveillance du niveau de réservoir de propane sans fil IoT