Clés pour améliorer le workflow de maintenance

Quel que soit ce que votre entreprise fabrique, deux choses sont essentielles pour la qualité des produits et la satisfaction du client :comment vous gérez, maintenez et mesurer le travail des employés; et comment vous gérez les performances de votre équipement.

Quel que soit ce que votre entreprise fabrique, deux choses sont essentielles pour la qualité des produits et la satisfaction du client :comment vous gérez, maintenez et mesurer le travail des employés; et comment vous gérez les performances de votre équipement.

La route vers ces deux objectifs n'est pas toujours une voie claire. De nombreuses organisations essaient de prendre le contrôle de leurs processus de travail et de leur équipement sans d'abord établir les moyens de contrôler le travail et de mesurer les résultats au fil du temps.

Avant de discuter de certaines stratégies pour vous aider à améliorer le flux de travail et à mieux intégrer la disponibilité et la maintenance des équipements dans votre planification, explorons le plus grand défi auquel les entreprises sont confrontées :développer un processus de gestion du travail solide et viable.

"Cela va à l'encontre de nos procédures opérationnelles standard."

"Nous n'avons pas le temps de changer le système."

"Nous l'avons toujours fait de cette façon."

Si vous avez entendu ces déclarations au sein de votre organisation, il est temps d'aller plus loin. Il est impossible d'aborder les comportements organisationnels qui encouragent ou découragent le changement sans d'abord comprendre la culture de votre organisation.

Alors qu'est-ce que la culture ? C'est le modèle d'hypothèses de base partagées que votre équipe de direction et vos employés ont appris au fil du temps en résolvant les défis internes et externes de l'entreprise. C'est la façon dont ils perçoivent, pensent et ressentent les problèmes de votre entreprise. Et il s'agit de la façon dont ils ont historiquement résolu ces problèmes.

Les forces culturelles sont puissantes parce qu'elles opèrent en dehors de notre conscience. C'est pourquoi les individus ne peuvent pas systématiquement surpasser la culture intégrée de leur organisation. Même face à des défis écrasants, les gens continuent d'agir selon leurs hypothèses culturelles, même lorsqu'elles ne sont pas corrélées aux performances réelles.

Les cultures existent dans des états stables et reviendront toujours à l'état de stress le plus bas (zone de confort). Chaque état présente un ensemble prévisible de comportements, c'est-à-dire une sous-optimisation, une résistance au changement, une aversion au risque, etc.

Il est difficile de s'améliorer un peu et que cela devienne un état permanent. C'est pourquoi les initiatives d'amélioration sont souvent sous-performantes et échouent parfois. Le meilleur processus n'a que peu de valeur à moins que la culture de l'organisation ne soit alignée pour le soutenir. En d'autres termes, la mise en œuvre de toute mesure d'amélioration nécessite d'aligner à la fois les processus et les comportements. C'est le plus grand défi pour toute organisation.

Le leadership doit fournir un renforcement positif de la nouvelle orientation et de sa valeur pour l'organisation. Grâce à la formation, au coaching continu et à la rétroaction sur les performances, les comportements peuvent changer. Ils ne changeront pas tous d'un coup, et pas pour tout le monde au même rythme, mais ils changeront.

Comment saurez-vous quand les améliorations sont durables ? Comme pour presque tout le reste, le comportement doit être mesuré et les changements de comportement doivent être suivis pour s'assurer que les efforts d'amélioration sont sur la bonne voie.

Une fois que vous aurez une bonne maîtrise de la culture actuelle de votre entreprise et de la façon dont son évolution peut prendre en charge de nouveaux processus, vous serez en bonne position pour évaluer votre flux de travail, vos ressources et l'équipement qui prend en charge tout cela.

Workflow et maintenance :modèles d'amélioration

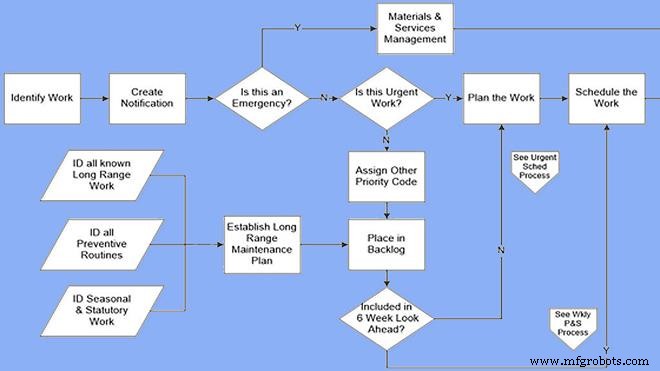

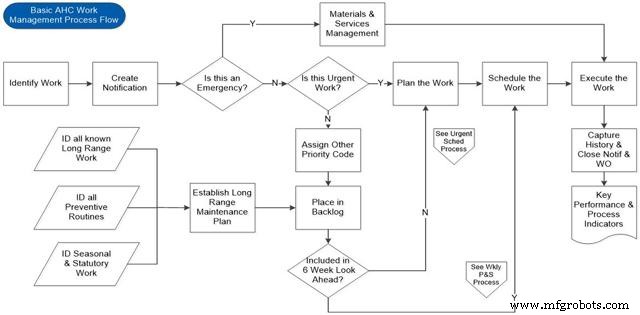

Si votre entreprise est déjà sur la voie de l'évolution culturelle, il est temps d'évaluer vos produits de travail et les processus qui les soutiennent (ou les entravent) en fonction de vos buts et objectifs généraux. Le modèle ci-dessous montre les éléments qui doivent être entièrement mis en œuvre pour maîtriser votre processus de travail et les mesures de maintenance qui les soutiennent.

Le processus commence par l'identification des étapes à mettre en œuvre et se termine par la définition de l'utilisation la plus efficace des ressources de main-d'œuvre disponibles, mais limitées.

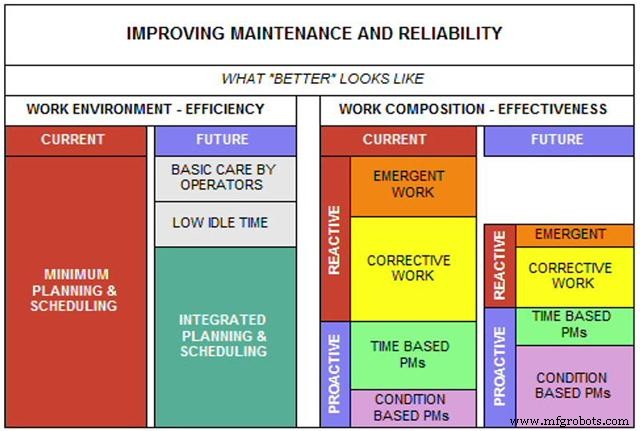

Une fois que votre installation a maîtrisé le flux de travail, l'accent est mis sur la prise de contrôle de l'équipement. En appliquant systématiquement des efficacités de contrôle du travail et en entretenant de manière proactive l'équipement, vous déployez efficacement les ressources vers la disponibilité et la fiabilité de l'équipement.

Comme l'illustre ce modèle, le contrôle du travail permet plus de travail avec le même niveau de ressources en main-d'œuvre. Le contrôle de l'équipement permet une application plus efficace de moins de ces ressources.

Candidature

Bien que les étapes ci-dessus offrent une feuille de route, votre entreprise devra également établir un niveau élevé de discipline pour mettre pleinement en œuvre votre approche améliorée de l'efficacité. Cela comprend l'établissement de responsabilités claires pour chaque étape de chaque élément du processus, ce qui impliquera une bonne partie de la formation et de la pratique. Vous devrez également mettre en place un système de gestion viable pour surveiller et signaler les indicateurs de performance clés (KPI), les indicateurs de résultats clés (KRI) et les comportements de processus qui soutiennent vos mesures d'amélioration.

Les organisations qui réussissent avec des employés productifs et des clients satisfaits ont des processus de travail robustes qui s'appuient sur des équipements fiables et disponibles. Lorsqu'ils maîtrisent la façon dont les flux de travail et l'équipement sont maintenus, ils sont en mesure de se concentrer de manière plus proactive sur le maintien et le développement du nouveau processus et de moins en moins sur le travail réactif.

L'essentiel est que pour tirer le meilleur parti de ces processus et pratiques, la culture de l'organisation et les comportements qui en découlent doivent être en phase avec ses plans et objectifs.

Entretien et réparation d'équipement

- Prioriser les ordres de travail de maintenance

- Comment réaliser une planification de maintenance efficace

- Maintenance impliquant l'opérateur - Ça fonctionne ?

- Planification de la maintenance :qu'est-ce que cela vous apporte ?

- Qu'est-ce qu'un bon planificateur de maintenance ?

- Travail d'équipe, planification et planification

- Est-il acceptable d'interrompre le calendrier de maintenance ?

- La planification de la maintenance nécessite un backlog planifié

- Fiabilité orientée famille