Plusieurs outils de maintenance prédictive diagnostiquent un problème de pompe

Les pompes autonomes sans joint sont un incontournable de l'industrie chimique. Bien que ces actifs ne soient généralement pas volumineux, ils sont chers. La pompe de trois chevaux dans cette étude de cas coûte environ 7 200 $ pour l'ensemble rotor et stator. Notre usine possède un grand nombre de ces pompes, leur surveillance est donc devenue un élément important de notre stratégie de maintenance prédictive (PdM).

Dans ce cas, un appel a été reçu pour dépanner une pompe qui « s'éteint » sur la protection de charge thermique. Les premières observations ont indiqué des conditions de processus normales. Les positions des vannes étaient aux emplacements corrects, la pression était dans la plage historique et le transmetteur de débit indiquait le débit attendu. L'expérience nous a appris qu'il existe d'autres tests que nous pouvons effectuer pour vérifier les bonnes conditions de débit de la pompe. L'un est le gradient de température dans toute la pompe; l'autre surveille la vitesse de course par vibration.

Photo 1. Les images de thermographie infrarouge et les données de vibration

ont aidé Dow Corning identifier les problèmes de pompe.

Ce style de pompe abrite un fluide de traitement pour lubrifier les paliers lisses afin d'obtenir la stabilité hydraulique du rotor. L'image infrarouge (ci-dessus) indique que la pompe a un débit de fluide de rinçage vers le boîtier de roulement arrière. La preuve de ce flux est les couleurs plus froides du boîtier de roulement arrière. Même avec l'apparence d'un écoulement de fluide approprié, une accumulation de chaleur excessive était apparente dans l'assemblage du stator et du rotor (remarquez le point chaud blanc).

Le test suivant consistait à prendre des données de vibration.

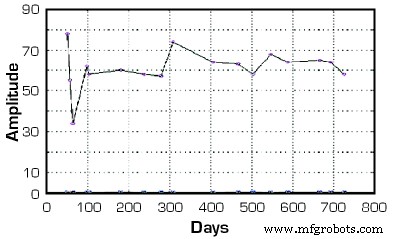

Graphique 1. Les données initiales indiquaient des conditions de processus assez normales.

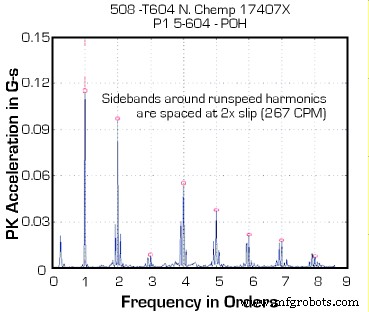

Graphique 2. Le tracé des vibrations montre des signes d'un problème de rotor.

Le tracé (graphique 2) montre la signature indiquant la probabilité d'un problème de rotor. Les harmoniques multiples de la vitesse d'exécution étaient entourées de deux fois la fréquence de glissement. Cette signature peut être due à plusieurs défauts, notamment des bagues en court-circuit, des barres de rotor cassées/fissurées et des tôles de rotor en court-circuit. À ce stade, nous vous recommandons de programmer un remplacement de pompe. Le spectre confirme le fait que la pompe fonctionnait dans des conditions de débit acceptables. La vitesse de fonctionnement optimale pour cette classe de pompe est de 3 450 tr/min.

Le rotor a un revêtement en acier inoxydable épais

2 à 3 mils épais.

Une fine couche d'acier inoxydable recouvre les enroulements du rotor et du stator ; par conséquent, le rendement est inférieur à celui des moteurs bipolaires typiques. Cette pompe fonctionnait à 3 466 tr/min, bien dans les limites du meilleur point de rendement. Nous avons dû attendre le démontage pour essayer de trouver le pilote spécifique pour cette signature vibratoire. Un problème unique et gênant lors de l'autopsie de ces pompes est que le rotor a une épaisseur d'acier inoxydable couvrant 2 à 3 mils d'épaisseur. Notre atelier d'usinage a dû retirer soigneusement ce revêtement pour exposer les barres de rotor et les tôles pour inspection.

Le retrait du revêtement expose les

barres de rotor et les tôles.

Le rotor moins le revêtement indiquait clairement la cause de la signature pectorale. Le côté droit du rotor montrait une séparation nette entre les barres du rotor et les tôles. Le côté gauche illustrait une brèche de cette séparation ainsi qu'une décoloration probablement causée par l'accumulation de chaleur.

Nous avons installé un nouveau rotor dans le stator existant et la pompe a repris son fonctionnement dans des conditions de fonctionnement normales. Je suis convaincu que si la pompe continuait à fonctionner de cette façon sans être détectée, nous aurions finalement perdu le stator. Le remplacement du rotor coûte environ 3 000 $ sur le total de 7 200 $. Une défaillance catastrophique du stator a également un potentiel de rejet atmosphérique du fluide de traitement.

En conclusion, ce cas n'est pas un mode de défaillance typique pour cette classe de pompe. Généralement, nous suivons l'énergie subsynchrone représentant le tourbillon/fouet d'huile pour évaluer l'usure des roulements. Ceci est critique pour ces pompes; la tolérance entre le rotor et le stator est de 5 à 7 mils. Une fois que vous avez un contact rotor-stator, l'intégrité de la pompe/du moteur est compromise et elle doit être mise au rebut. Un kit de reconstruction de roulements coûte 400 $ au lieu de mettre au rebut une pompe de 7 200 $. Ce cas illustre également deux attributs puissants supplémentaires que l'analyse des vibrations apporte au dépannage et au suivi des problèmes d'équipement.

-

L'analyse des vibrations peut non seulement prédire les défaillances mécaniques imminentes, mais elle peut également exclure des défaillances hypothétiques lors des discussions de dépannage.

-

L'utilisation de l'analyse des vibrations sur des actifs spécifiques peut indiquer des conditions de processus changeantes qui peuvent être à l'origine de problèmes de qualité de la machine ou du produit. L'analyse des vibrations peut indiquer des changements de processus en montrant des changements caractéristiques dans le débit de la pompe supprimer le mot.

Entretien et réparation d'équipement

- La valeur en temps réel de la maintenance prédictive

- Différence entre maintenance préventive et maintenance prédictive

- Comprendre les avantages de la maintenance prédictive

- Explication de la maintenance prédictive

- Transformer la maintenance en fiabilité prédictive

- Bombardier lance l'innovation dans la maintenance prédictive

- Mesure du succès du programme de maintenance prédictive

- Réponses aux questions de maintenance prédictive

- Les systèmes de maintenance prédictive montrent le futur ROI