La puissance du bon calendrier de maintenance

Les responsables de maintenance sont des experts pour faire fonctionner leur planning actuel. Cependant, le calendrier actuel est rarement le bon calendrier. Dans de nombreux cas, les horaires sont hérités, basés sur la tradition ou copiés à partir d'un établissement voisin. Souvent, les plans de dotation en personnel de maintenance ne sont qu'une réflexion après coup, achevés une fois le calendrier de production déterminé. La plupart des planificateurs et des planificateurs s'accordent à dire que chaque calendrier nécessite un mélange minutieux des besoins de l'entreprise, des désirs des employés et des considérations en matière de santé et de sécurité. Vous devez commencer par définir ce qu'est un horaire et ce qu'il n'est pas.

Les responsables de maintenance sont des experts pour faire fonctionner leur planning actuel. Cependant, le calendrier actuel est rarement le bon calendrier. Dans de nombreux cas, les horaires sont hérités, basés sur la tradition ou copiés à partir d'un établissement voisin. Souvent, les plans de dotation en personnel de maintenance ne sont qu'une réflexion après coup, achevés une fois le calendrier de production déterminé. La plupart des planificateurs et des planificateurs s'accordent à dire que chaque calendrier nécessite un mélange minutieux des besoins de l'entreprise, des désirs des employés et des considérations en matière de santé et de sécurité. Vous devez commencer par définir ce qu'est un horaire et ce qu'il n'est pas.

Définir le calendrier

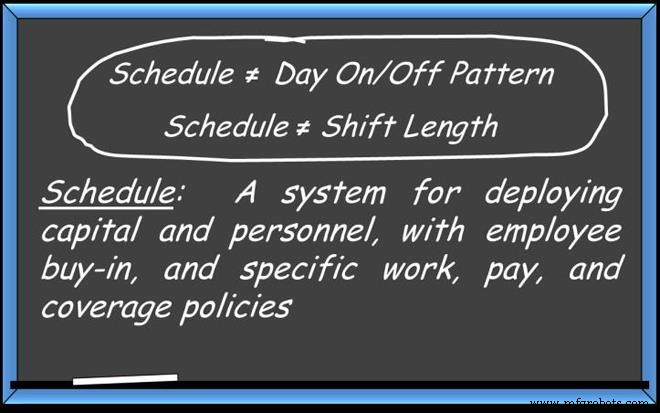

De nombreux gestionnaires pensent que l'horaire consiste à couvrir certains jours en utilisant une durée de quart de travail. « Utilisez-vous des équipes de 8 heures ou des équipes de 12 heures ? » Bien que les jours de couverture et la durée du quart soient des considérations importantes, ils ne sont qu'une partie de la solution. Un calendrier commence comme un système de déploiement des ressources clés :capital et personnel. Mais pour être efficace, ce calendrier doit avoir l'adhésion des employés.

De plus, le système doit inclure toutes les règles de travail, de rémunération et de couverture qui font d'un horaire ce qu'il est vraiment. Par exemple, l'horaire du lundi au vendredi où personne ne travaille le week-end est très différent de l'horaire du lundi au vendredi où tout le monde est obligé de travailler tous les samedis et la moitié des dimanches. Sur le papier, les deux semblent identiques, mais les horaires réels, ceux qui affectent les employés, sont très différents.

L'exemple du lundi au vendredi est applicable à de nombreuses organisations de maintenance. Combien d'usines ont des techniciens de maintenance travaillant 40 heures par semaine, pour venir travailler chaque week-end en heures supplémentaires ? C'est une pratique tellement courante que la plupart des gens la considèrent comme un mode de vie.

Le pire dans tout cela est que le personnel de maintenance ne peut généralement pas accéder à l'équipement sur lequel il doit travailler pendant la semaine car il est utilisé par les opérateurs. J'ai même entendu dire :« Je reste debout pendant la semaine et je viens travailler le week-end pour faire des heures supplémentaires. »

Et si l'usine fonctionne six jours par semaine, l'équipe de maintenance travaille tous les dimanches. Les opérations 24h/24 et 7j/7 ont des problèmes très similaires. Je suis ici pour vous dire qu'il ne doit pas en être ainsi.

Alors, que se passe-t-il si les opérations doivent fonctionner du lundi au vendredi ou 120 heures par semaine ? Ne serait-il pas logique d'avoir une maintenance programmée avec un personnel réduit pendant cette période pour couvrir les travaux émergents imprévus ou, si nécessaire, pour soutenir les changements et autres travaux de type opérationnel ? Si tel est le cas, la maintenance doit être programmée pour être entièrement assurée lorsque les opérations sont arrêtées, comme le week-end.

Cependant, même cette stratégie présente certains problèmes. Tout d'abord, s'il peut être facile de confier l'usine à l'entretien pendant 48 heures d'affilée, ce n'est peut-être pas aussi efficace. Comme les techniciens ne peuvent travailler qu'environ 12 heures avant d'avoir besoin de se reposer, rien de plus qu'une période de 12 heures n'aide.

Une option consiste à mettre en place la maintenance sur deux équipes, mais répartissez-vous maintenant le travail en raison de la charge de travail ou pour faire correspondre les personnes ? Deuxièmement, voulez-vous vraiment faire le travail le plus difficile, critique et atypique alors qu'il y a le moins de gestionnaires en place avec moins de personnel de soutien ? Cela n'a pas de sens.

Maintenance des arrêts au stand

Sortons un peu des sentiers battus. Vous voulez utiliser l'entretien le plus efficacement et le plus rapidement possible afin que l'usine puisse se remettre au travail et gagner de l'argent. Existe-t-il un groupe qui maximise le tournage des clés dans les plus brefs délais pour ramener les opérations à leur activité principale ?

Pensez aux stock cars pendant une seconde. Les arrêts au stand sont essentiels pour maintenir la voiture sur la piste, mais aucun tour n'est effectué dans le stand, tout comme aucun produit n'est fabriqué pendant la maintenance. À Daytona, ils gèrent cela en concentrant une équipe hautement qualifiée sur le problème à résoudre et en faisant tourner la voiture rapidement. N'est-ce pas ce que la direction de l'usine veut faire - reprendre la production et gagner de l'argent ?

Vous pouvez intégrer le concept d'arrêt au stand dans l'usine en ayant l'équipe de maintenance très concentrée afin qu'elle puisse faire le travail dans les plus brefs délais. Si l'équipe a suffisamment de ressources, elle peut entrer, sortir et passer au travail suivant. C'est l'essence de la maintenance des arrêts au stand.

Il y a quelques années, une usine d'embouteillage du Midwest a fait exactement cela. L'usine avait cinq lignes de production et plusieurs zones de support qui nécessitaient environ une journée de maintenance chaque semaine. En collaboration avec la direction de l'usine, nous avons élaboré un calendrier prévoyant qu'une équipe d'entretien aux stands se concentre sur chaque zone un jour par semaine, du lundi au samedi. Nous avons constaté que 10 heures hebdomadaires couvriraient la plupart des problèmes. Les dimanches et les périodes d'inactivité spéciales pourraient être utilisés pour faire face à des événements plus importants et plus difficiles.

Les arrêts au stand étaient programmés dans la journée. Par exemple, si la ligne 2 était en panne pour maintenance le mardi, l'équipe de nuit la fermerait tôt le matin. La maintenance était prête à se mettre au travail dès que la ligne était prête. Les lots de travaux étaient préparés à l'avance, tandis que les outils et les pièces avaient déjà été mis en place dans la zone.

Comme il s'agissait du processus le plus atypique et le plus difficile de l'usine, la direction et la supervision étaient disponibles pour garantir le bon déroulement des choses. En cas de problème, les fabricants d'équipement d'origine (OEM) étaient joignables par téléphone et le contrôleur était là pour approuver un délai supplémentaire. Pour s'assurer que la production ne manque pas un battement, les principaux dirigeants sont restés jusqu'à ce que la ligne soit de nouveau opérationnelle à 100 %.

D'où vient l'équipage ? Ils ont été retirés du quart de travail où beaucoup étaient « debout en attendant de faire des heures supplémentaires le week-end ». Dans l'ensemble, l'établissement comptait 36 techniciens de maintenance dans les catégories mécanique, électrique et instrumentation.

Nous avons calculé que 18 techniciens répartis sur trois équipes pourraient fournir de manière prudente la couverture de production nécessaire pour soutenir les opérations. Cela a permis à six techniciens de prendre en charge chaque équipe du lundi au vendredi. Cette stratégie a permis aux 18 autres techniciens de former une équipe de ravitaillement.

Il est intéressant de noter que tous les gestionnaires et superviseurs pensaient que les techniciens de maintenance se concentrant sur l'équipement d'arrêt étaient beaucoup plus efficaces que ceux essayant de faire la maintenance pendant que l'équipement fonctionnait. Lorsqu'on leur a demandé dans quelle mesure ils étaient plus productifs, leurs réponses variaient de 25 à 75 % plus efficaces.

En supposant que 18 des 36 personnes soient passées à l'équipe d'arrêt aux stands et que le salaire à pleine charge soit de 46,96 $, cette efficacité accrue vaudrait de 400 000 $ à 1 million de dollars par an. Les économies pourraient être réalisées en améliorant la maintenance ou en réduisant les besoins en personnel de maintenance. Quoi qu'il en soit, les économies réalisées pour cette usine d'embouteillage étaient importantes.

Qu'est-ce que cela signifiait pour les employés? L'implication du personnel dans le processus de planification leur a permis de concevoir leur propre calendrier. La décision a été prise de faire tourner les employés par l'intermédiaire de l'équipe des arrêts aux stands sur une base rotative. Cela a permis à tout le monde de profiter de plus de jours de congé et de week-ends plus longs.

La conduite d'arrêts au stand pendant la journée a permis à tous les employés de travailler au moins 50 pour cent des quarts de travail les jours. La rotation a également permis à tout le monde de se former sur les compétences de base tout en fournissant des employés bien formés pour la couverture des quarts de travail.

Pour les lignes avec des contraintes de capacité, le processus est devenu encore plus ciblé. Différents aspects du processus d'embouteillage ont été arrêtés de manière séquentielle. Par exemple, les bouteilles étaient toujours emballées après l'arrêt de la remplisseuse. L'inverse était vrai pour le démarrage :l'équipement de pré-remplissage a été mis en service alors que la maintenance des emballages était encore en cours de finalisation. L'objectif principal de l'exécution d'un arrêt au stand était d'obtenir plus de temps de fonctionnement sur chaque ligne critique, et cela a été atteint.

Autres considérations

Alors, qu'en est-il des quarts de travail plus longs? Sont-ils plus ou moins efficaces ? Sur le papier, la réponse est plus efficace. Chaque jour, un peu de temps est toujours perdu sur les démarrages et arrêts des processus. Cela inclurait les changements de quart de travail, les problèmes d'outils, les déjeuners, le nettoyage et plus encore. En fait, les managers admettent souvent qu'ils sont heureux d'obtenir 50 % du temps effectif de leur personnel.

Par conséquent, si j'ai le même nombre d'heures de démarrage et d'arrêt pendant chaque quart de travail, mais que j'ai des quarts de travail plus longs, je peux augmenter l'efficacité de mon travail. Des augmentations d'efficacité de 15 à 20 pour cent sont typiques lors du passage à des quarts de travail plus longs. Cependant, il est important de s'assurer qu'une certaine mesure de la productivité est en place avant d'effectuer le changement. L'absence d'une telle mesure conduit invariablement à la même quantité de travail chaque jour pendant moins de jours.

Une autre considération dans la conception des équipes est l'arrêt et le début des équipes ou des trajets plus longs. Les choses se cassent souvent lorsque vous démarrez et arrêtez des machines, pas lorsqu'elles ne font que bourdonner. Combien de voitures tombent en panne en roulant sur l'autoroute par rapport à celles qui ne peuvent pas démarrer le matin ? Lorsque vous concevez les opérations et la maintenance, il est essentiel d'en tenir compte, à la fois dans la mesure et dans la pratique.

Il est également important de ne pas se faire surprendre à planifier la maintenance autour de la journée, de la semaine, du mois ou de l'année. Par exemple, si l'entretien de l'équipement est requis tous les 10 jours, l'effectuer chaque semaine pour qu'il puisse avoir lieu le même jour chaque année peut être très coûteux. Un élément entretenu chaque semaine avait 52 événements de maintenance par an. C'est 15 cycles de maintenance de plus que si cela était fait tous les 10 jours. Par conséquent, le coût supplémentaire serait 15 fois le coût total de la main-d'œuvre et des pièces pour chaque cycle.

Pour les articles coûteux, à la fois en temps et en matériaux, cela peut valoir un peu plus d'analyse. La bonne nouvelle est que le calcul derrière ce type d'analyse a déjà été fait. Si l'on dispose des données, une courbe de Weibull peut être utilisée pour calculer où la maintenance doit être effectuée. Une mine du sud-ouest a effectué cette analyse et en modifiant prudemment son modèle de maintenance des remplacements de revêtement, elle a économisé plus de 600 000 $ par an.

En fin de compte, les bons responsables de la maintenance devraient avoir plus de questions qu'autrement. La plupart des horaires sont en réalité une « boule de pansements » qui a été développée au fil du temps. Imaginez qu'il y a quelques années, il y avait un problème avec les heures supplémentaires, alors la direction a établi une règle sur la façon de le gérer.

Aujourd'hui, les raisons derrière cette règle peuvent être valides ou non, mais la règle demeure, tout comme les règles pour les week-ends, les rotations de quarts, les congés de maladie, l'absentéisme et plus encore. Ces règles, qui concernent souvent les politiques de travail, de rémunération et de couverture, peuvent avoir des effets dramatiques sur la main-d'œuvre et la capacité d'une organisation à faire face à la charge de travail requise. N'oubliez pas que l'objectif de tout bon horaire est de faire correspondre la main-d'œuvre à la charge de travail.

Cet article a déjà été publié dans les actes de la conférence Reliable Plant 2019.

Entretien et réparation d'équipement

- L'évolution de la maintenance industrielle

- Comprendre les avantages de la maintenance prédictive

- L'évolution des pratiques de maintenance

- La question de la maintenance du contrat – Partie I

- Est-il acceptable d'interrompre le calendrier de maintenance ?

- Comportement des moteurs de réussite du calendrier de maintenance

- À propos de la maintenance

- La puissance d'une vision claire et concise pour améliorer les résultats de M&R

- Ce qui affecte la fréquence de maintenance du générateur diesel